汽车散热器渗漏问题分析

2021-10-30李万龙王新超李睿哲石计红

李万龙,王新超,李睿哲,石计红

(北京汽车集团越野车有限公司,北京 101300)

0 引言

散热器是汽车水冷发动机冷却系统的重要部件,其性能的好坏直接影响汽车发动机的散热效果及其动力性、经济性和可靠性,乃至正常工作和安全行驶[1]。散热器渗漏会造成整车冷却系统的功能失效,严重时会危及发动机的正常工作。为解决散热器渗漏问题,通过故障复现、问题原因排查,确认故障为零件质量问题。本文作者通过引入“人-机-料-法-环”理论对零件质量问题进行排查[2],确认散热器渗漏的故障原因。最后通过制定经验教训总结,提升散热器总成产品制造的质量水平,确保散热器总成零部件的质量稳定可靠性。

1 故障描述

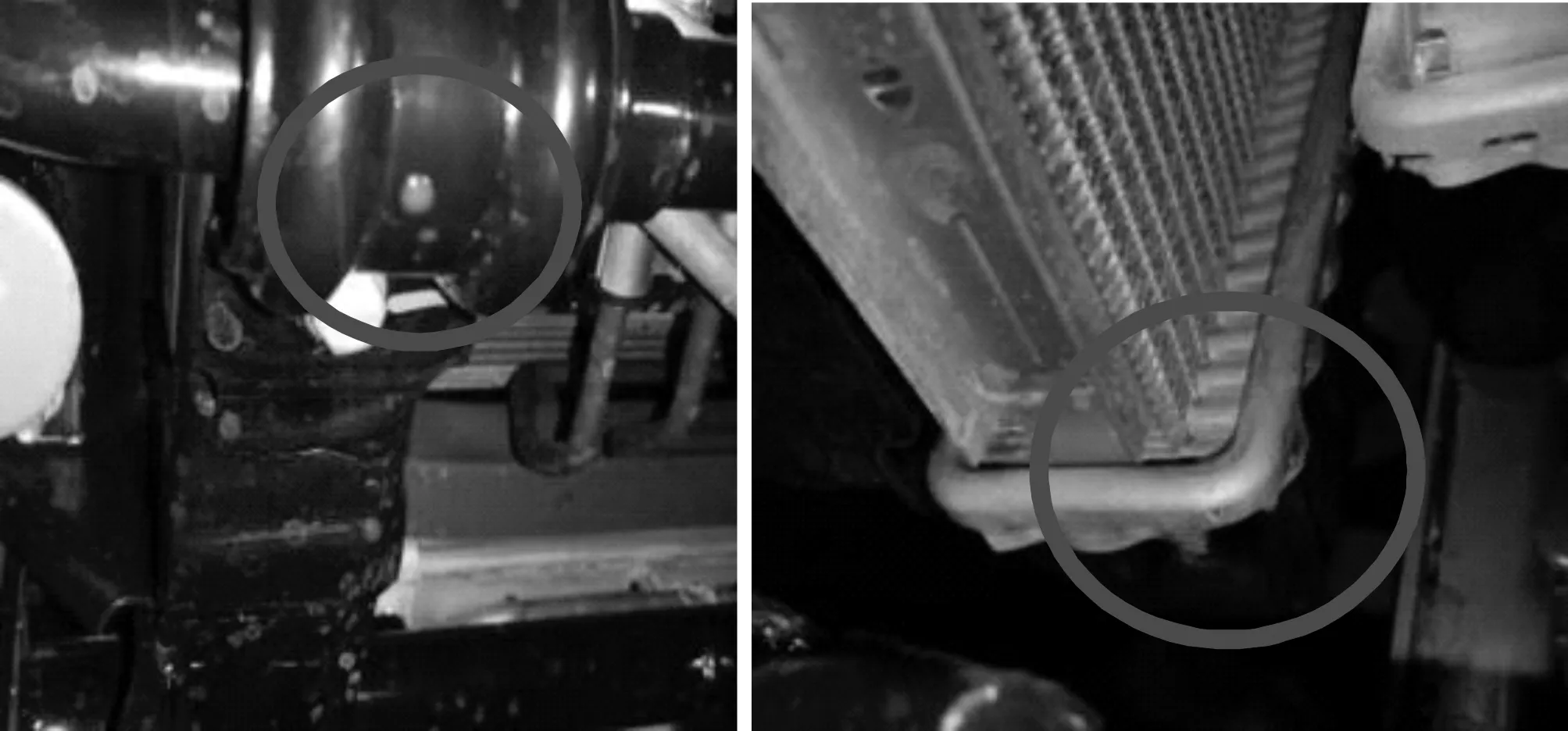

某车型用散热器总成,在进行综合可靠性强化路试验过程中,发现散热器总成左下角有轻微防冻液滴渗出,其试验里程为820 km,车辆试验环境温度为-8 ℃,散热器总成内防冻液最高工作温度约100 ℃。观察冷却系统用膨胀水箱内液位,未有明显减少。目视观察散热器渗漏位置为芯体位置附近,故障示意图如图1所示。

图1 散热器故障图片

2 故障分析

故障样件同类型产品在故障前已经过两轮综合可靠性试验验证通过。按照经验判断问题原因可能为散热器芯体焊接不良、腐蚀穿孔或其他磨损导致散热器芯体渗漏[3-4]。观察样件外观完好,无明显损伤痕迹,排除样件磕碰损伤导致渗漏。肉眼观察散热器芯体与主板连接处,焊接均匀,无肉眼可见裂纹、裂缝等缺陷。进一步排查,台架检测台进行水检、气检,检测压力250 kPa,未发现泄漏,如图2所示。

图2 干检、水检试验台检测

模拟整车试验过程中散热器总成的使用环境,故障样件内部灌满防冻液,将其按照整车的装配位置,竖直方向放置于100 ℃高温环境箱中,静置4 h后再将其放置于-10 ℃低温环境箱中,静置10 h。取出后观察到散热器总成左下角有防冻液滴渗出,故障问题复现。因外观无肉眼可见的渗漏,且干检及水检均未发现渗漏,排除散热器芯体焊接不良及芯体破损穿孔等原因导致渗漏问题。怀疑渗漏原因为散热器主板与水室扣压处密封胶条扣压不良,导致密封胶条热胀冷缩后密封不严造成。

3 故障原因排查

故障原因排查从产品设计、产品使用环境、产品生产质量3个方面入手。

散热器总成主要包含水室、芯体、密封胶条,芯体包括散热管、散热带、主板、边板。散热器芯体各部分通过钎焊方式焊接在一起,最后通过密封胶条与水室扣压成总成。该款散热器总成设计采用了主流常规的横流式、管带、水室结构,产品设计初期的仿真校核结果合格,且同款散热器总成已经过两轮可靠性试验验证均通过,排除产品设计不良的影响因素。

通过故障分析判断故障样件装配及使用环境均满足该类产品的正常使用要求,排除产品使用环境不当的影响因素。

通过故障复现分析,确定排查方向为产品生产加工质量。在生产加工过程中,散热器总成包含五大工艺步骤,即制带—制管—装配—钎焊—压装。通过故障分析,将排查主因锁定在散热器芯体与水室压装生产工艺。

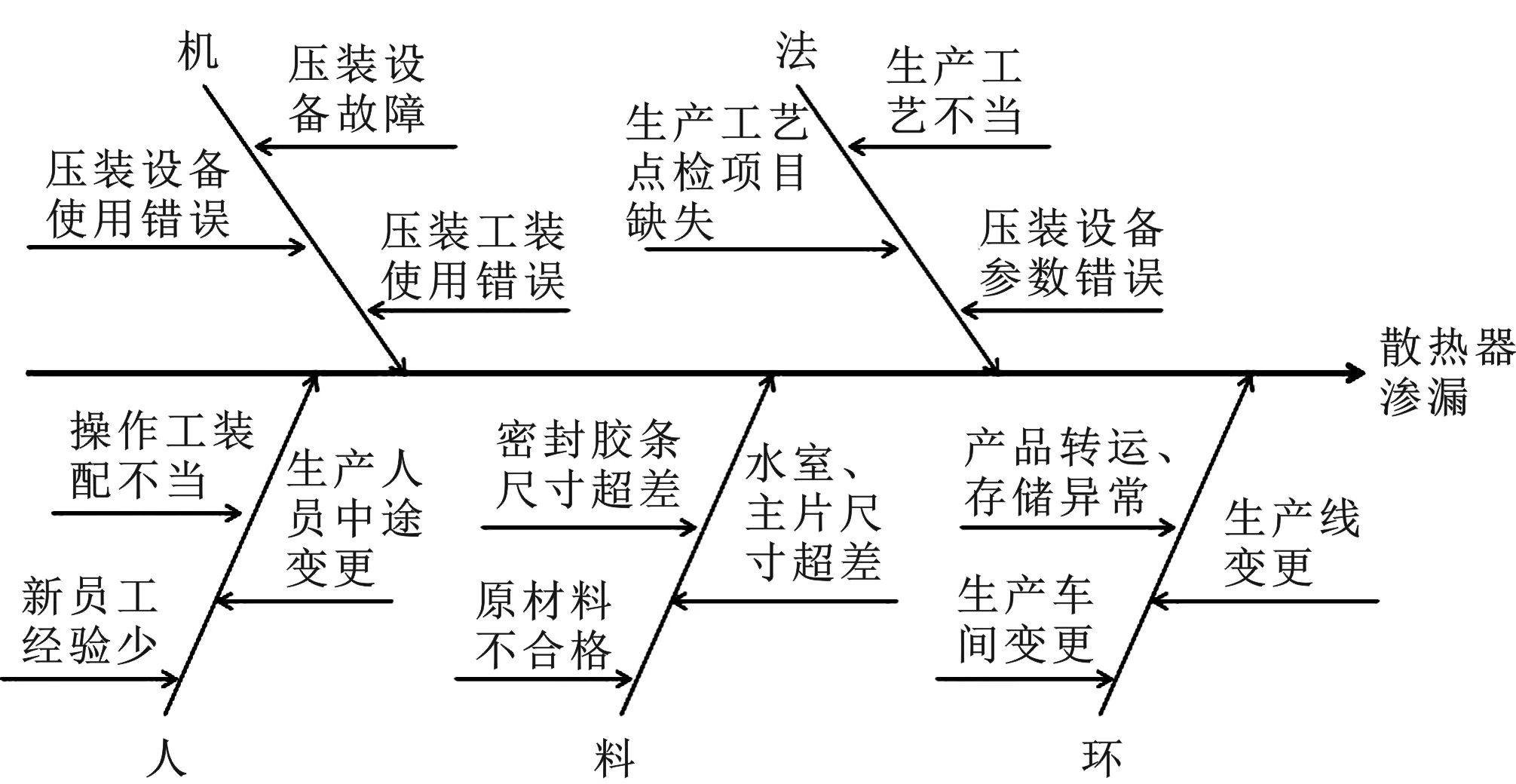

文中通过引入影响产品生产质量的五大影响因素“人-机-料-法-环” 理论对产品质量进行排查[2]。人,指制造产品的人员;机,指制造产品所用的设备;料,指制造产品所使用的原材料;法,指制造产品所使用的方法;环,指产品制造过程中所处的环境。

构建基于“人-机-料-法-环”理论的质量原因排查鱼骨图[5],如图3所示。

图3 “人-机-料-法-环”鱼骨图

3.1 人

散热器总成的压装采用半自动生产线进行。人工操作将焊接完成的芯体、水室与密封胶条装配好后,放于工装压装机上,压装机工作将芯体与水室扣压在一起。扣压完成后,进行装配关键尺寸检测;合格后,进行密封试漏检测并进行防尘堵盖装配处理,最后装入相应转运装置进行出厂前准备工作。

按照问题零件生产批次倒查样件生产加工记录,确认故障零件生产批次操作人员为有经验并经过相应岗位培训的员工且生产过程中人员未变更,排除新员工操作经验不足导致装配不良的问题。问题样件破拆后,检查密封胶条未发现有明显扭曲变形,排除人为装配不良的影响因素。综上分析,可排除人员影响因素。

3.2 机

该批次散热器压装设备采用的是压装机及相应的专用压装工装。排查点检记录,压装设备运行状态良好、压装工装使用正确,排除压装设备故障及压装工装使用不正确导致的压装不合格的因素。

查询该散热器总成的生产加工工艺卡,正式量产样件的压装设备为多功能咬边机。问题样件压装设备使用的是压装机,与工艺卡要求不符。

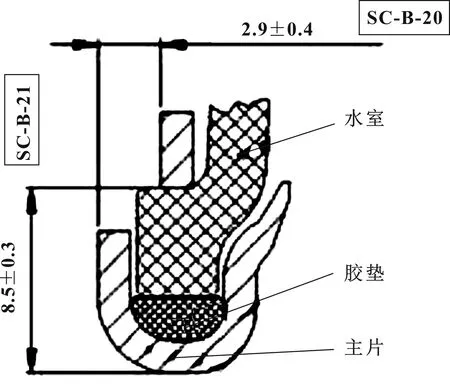

散热器总成压装后有两项关键控制特性如图4所示,分别为压装高度h,要求为(8.5±0.3)mm;压装深度b,要求为(2.9±0.4)mm。复测问题样件a、b两项尺寸,b尺寸合格,a尺寸超差,如图5所示。

图4 散热器压装关键特性

图5 压装高度实测图

压装高度为散热器水室与芯体主片通过密封胶条扣压后的高度,按照此类散热器的设计参数,(8.5±0.3)mm的压缩量可以保证密封胶条的有效密封。问题样件的渗漏位置该尺寸超上差,原因为密封胶条的有效压缩量不足,导致密封胶条在热胀冷缩的使用过程中未能起到有效的密封作用,从而导致散热器渗漏。

观察问题样件渗漏部位细节,对比其他批次合格样件的相同部位,采用压装机压装后的产品,芯体主板与水室本体扣压后端头部位缝隙较大,且形状不稳定,如图6所示;而采用咬边机压装后的产品,端头形状缝隙极小,且压装形状稳定,如图7所示。问题样件芯体主板与水室扣压后端头缝隙大,导致该扣压处附近水室扣压高度超差,进而造成密封胶条压缩量不足,从而在使用过程中可能造成散热器渗漏问题。

图6 压装机压装后端头形状

图7 咬边机压装后端头形状

对比压装机与咬边机使用参数,如图8和图9所示,问题样件采用的压装机为气缸压装,压力为0.6 MPa,咬边机为油压压装,压力为0.9 MPa,压装压力过低导致问题样件水室与芯体扣压未达到要求。

图8 压装机压装图示

图9 咬边机压装图示

进一步排查问题样件同批次生产的29件,确认同批次样件的压装高度及压装形状不一。工艺卡规定压装高度的测量为首件检测和巡检,问题样件压装高度超差未被巡检及时发现,最终导致问题产品流出。综上分析,判断机器使用不当为导致散热器渗漏的关键影响因素。

3.3 料

进一步排查问题零件批次的下级零部件的来料记录。排查重点为密封胶条、主片和水室。经过查询点检记录,密封胶条、主片、水室的关键尺寸点检记录均记录合格,且来料的原材料检测报告合格,排除零件尺寸及材料不合格的影响因素。综上分析,排除原料不合格的影响因素。

3.4 法

该散热器总成的芯体与水室之间通过密封胶条进行密封,扣压成总成,该生产工艺为目前散热器生产的主流工艺且其余批次样件未发现同样问题,排除问题样件生产加工方法不正确的影响因素。

排查该零件压装生产工艺点检卡,压装设备型号未列入该零件工艺点检卡中,生产工艺卡点检项目缺失为影响因素之一。

3.5 环

排查问题零件生产加工地点、加工车间及生产线,未发现加工地点、加工车间及生产线变更记录,且该批次样件零部件存储、转运及加工过程记录完整,未发现异常。综上分析,排除问题样件环境变化的影响因素。

4 改进措施

文中通过分析确定,问题零件渗漏的根本原因为散热器水室压装高度超差,造成密封胶条压缩量不足,导致密封胶条在热胀冷缩过程中未能有效密封散热器芯体与水室。追溯到生产加工过程中,主要原因为生产工艺点检卡未将压装设备型号列入相应点检项,该批次零件生产过程中压装设备使用不正确,进而导致散热器水室与芯体主板之间扣压不到位造成。为防止再发,总结经验,制定相应的整改措施如下:

(1)工艺卡中明确水室与芯体使用的压装设备型号,作为生产工艺点检项,在每次生产加工前进行例行点检,并将点检结果详细记录备查;

(2)散热器总成在小批量生产结束后,固定散热器总成的压装生产线,明确后续每次生产散热器总成必须使用对应配套的扣压工装及扣压设备;

(3)针对扣压后散热器总成的关键特性点,增加点检频次,由原来的首末件加2 h抽检一次,增加为首末件加1 h抽检一次。

5 结束语

文中针对某车型试验过程中出现的散热器渗漏问题,结合失效的试验环境、失效形式,确定问题零件的失效排查方向,即散热器总成的水室扣压存在潜在质量问题。引入“人-机-料-法-环”理论作为质量排查的方法,锁定问题零件渗漏的根本原因。最终制定出防止同类问题再发生的措施,为后续产品的生产加工提供指导。