低成本汽车车身试制夹具的敏捷开发

2021-10-30陈建顾成波王国春

陈建,顾成波,王国春

(广西艾盛创制科技有限公司,广西柳州 545616)

0 引言

汽车制造业是我国经济重要支柱产业,体现了经济发展水平与国家竞争力。汽车的开发过程中,设计人员需要制作20~200台的样车进行工艺、法规实验、性能试验、标定等验证,是极其重要的一个环节。其中,焊接是汽车的四大工艺之一,车身的试制离不开焊接工艺及其配套的夹具。随着汽车消费进入消费4.0时代,汽车成为手机一类的快消品,加之百度、小米等互联网势力的介入,目前的汽车行业竞争逐步进入了白热化阶段,降低开发成本与缩短开发周期,已经成为行业面临的共同课题。

低成本、短周期的车身试制夹具,主要需要从柔性化、结构轻量化设计、标准化设计等方面进行研究,旨在提升效率,加强结构设计的一致性,缩短场内外制造夹具的时间,又好又快地满足车身样件的试制开发。

1 汽车车身试制夹具的柔性化

目前,在汽车制造工业中,焊接夹具是焊接工艺中不可或缺的重要部分,夹具设计的质量直接影响焊接效率与质量。样车的试制过程不同于大批量制造,有着很明显的缩量过程,柔性化的结构设计是试制夹具降低成本的首要考虑因素。

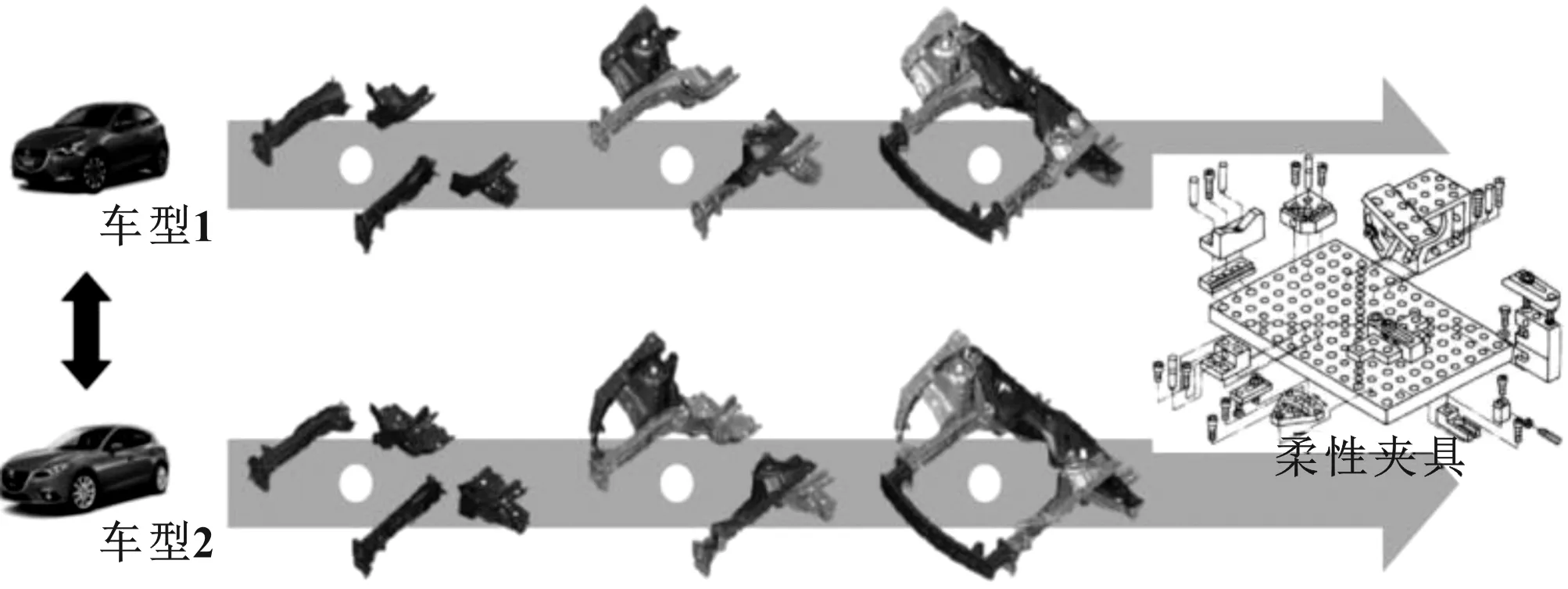

柔性焊接夹具是指一套夹具能够适应不同的多种焊件,广义的组合夹具到狭义的可调整夹具都能归入柔性的概念中。模块化夹具、可调整夹具以及组合夹具等柔性夹具已运用于各大汽车主机厂。日本丰田、美国通用、德国大众、东风汽车、长城汽车、上汽通用五菱等国际国内汽车公司通过车身焊接夹具采用了“模块化”“柔性化”设计、在柔性焊接线上布置多工位柔性焊接夹具、利用滑动导轨与移动设备开发了柔性焊接夹具等方式,提升了柔性化制造水平,促进了产量进一步提升。图1为柔性化夹具促进柔性化制造。

图1 柔性化夹具促进柔性化制造

上述柔性化的夹具基本是基于模块化思想开发的组合夹具。组合夹具的核心思想是,基于夹具标准化和模块化,由一整套根据经验在开发前已经制造好的标准夹具零部件,面向各类产品零部件,根据需求装配而成各类专用夹具,夹具使用完毕后,再拆散成元件和组件[1]。

组合夹具将各种夹具元件灵活地组合起来,节省了大量的设计、制造、调试时间,产品产出效率得到了较大的提高。同时,采用组合夹具完成工艺过程,可大幅度降低组装时间,减少了生产准备时间,大大提高了生产效率。

试制的夹具可以借用这一思维,但是仍然存在需要改进和提升的地方。主要体现为组合夹具与专用夹具相比,轻量化做得较差,且体积庞大、质量较大,使用与运转较为困难。

2 汽车车身试制夹具的轻量化设计

2.1 车身夹具的主要结构分解

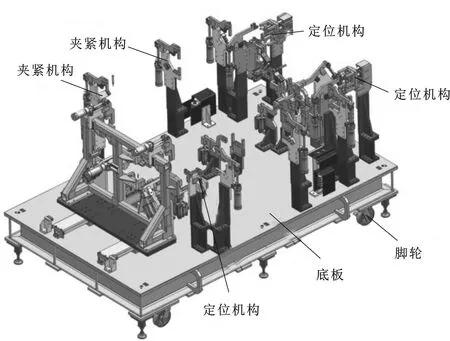

试制夹具的开发,主要包含设计、制造、组装调试、使用等过程。一套完整的柔性试制焊接夹具一般包含若干夹紧单元(POST)、底板(BASE)、举升机构(LIFTER)以及旋转机构[2]。具体而言,主要由底板、过渡板、支撑座、定位块、限位块、夹钳、夹钳支座等组成,如图2所示。

图2 典型的试制夹具组成

底板的轻量化主要是降低板厚、提升材料的牌号,通过组合的方式实现不同项目之间的重复利用。提高重复利用降低成本的做法,主要是保证不同新车型零部件总成的定位和支撑结构安装的需要,在夹具底板平面上预留间隔为50 mm或100 mm。夹具的定位支撑结构通过连接板与底板连接,不同试制项目的定位机构通过更换连接板,以此来实现夹具底板的多次重复使用。

2.2 基于拓扑优化的低成本定位与夹紧机构设计

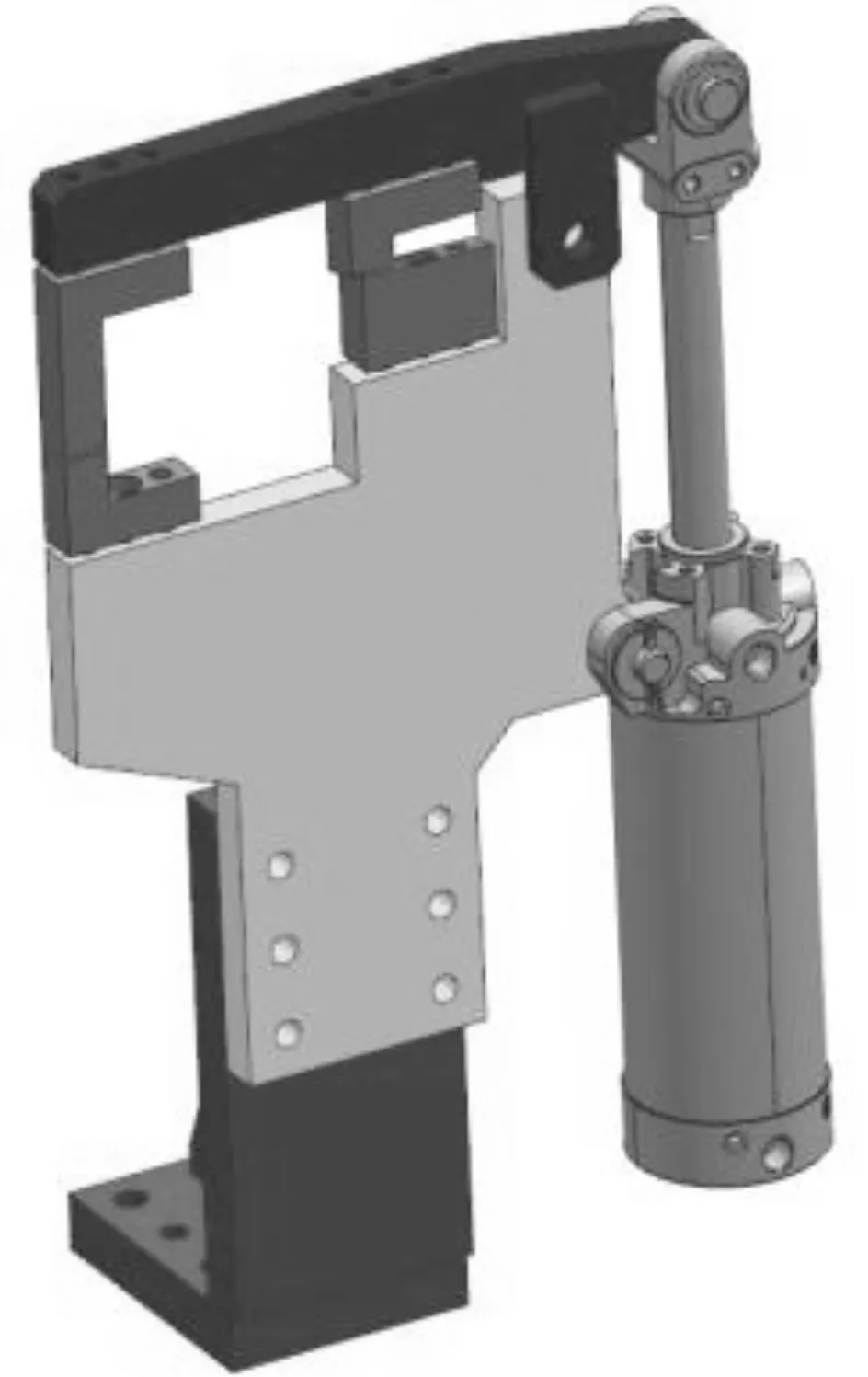

根据不同的定位与夹持策略,试制夹具需要在底板上设计开发许多定位机构与夹持机构,二者相加也称为托架。现有的托架设计开发,往往根据经验而未能做到精细化设计,因此,大多显得笨重且柔性化程度也不够,如图3所示。

图3 相对笨重的夹具托架部分结构

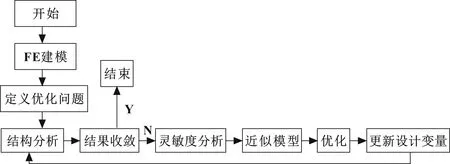

拓扑优化在汽车的整个开发流程中已经得到广泛地运用,并经过了实际的验证,取得了很好的效果。Optistruct是美国Altair公司的旗舰产品,是一个面向产品设计、分析和优化的有限元和结构优化的求解器,有着全世界最先进的优化技术,提供着最全面的优化方法。它通过退化法中的变密度法来进行拓扑优化,是目前认为能够解决普遍工程问题且求解最为稳健的方法[3],主要流程如图4所示。

图4 轻量化优化设计流程

Optistruct支持全面的优化类型,包括概念设计阶段的优化和详细设计阶段的优化,可以解决各种复杂的结构优化问题,将各种产品性能响应,如质量、体积、质量比、体积比、应力、应变、位移等作为目标或者约束。

轻量化、更精细的结构有利于成本的降低。根据现有的结构,结合拓扑优化的手段进行结构优化。在UG软件中将夹具模型导出为STP文件,将STP文件导入到Hypermesh中,在Hypermesh中对夹具模型进行几何清理,然后对模型进行CAE建模,建模过程考虑以下的因素。

(1)单元类型。通过综合考虑单元分析类型与求解精度等,来选择单元类型。对模型中的夹具实体模型均采用六面体单元进行网格划分,六面体单元赋予CHEXA类型。

(2)单元尺寸。模型的单元数量由单元尺寸所决定,且分析时间和结果受网格数量影响。虽然网格数量越多,其计算的结果越精确,但是会由于数量较多而增加计算分析的时间。当网格单元尺寸小到一定程度时,其分析计算的精确度已经高至很难提高了,这时如果再将单元尺寸进一步地细化,不仅计算精度不会有很大的提高,而且计算分析时间还会大幅度的增加。文中由于仅对一个夹具进行分析,模型整体尺寸不大,考虑到模型精度,对其使用实体单元尺寸为4 mm的网格进行划分。

(3)模型连接。在夹具模型中,各个零件间的力通过它们间的连接进行传递,故在模型中对各个零件间的连接方式模拟也比较重要。在夹具连接中,主要连接方式为定位销、螺栓,文中定位销及螺栓连接方式均采用RBE2单元来模拟。

(4)完整的有限元模型。网格划分完毕后,整个夹具总单元数量为198 309个,节点数量为47 233个,某总成夹具有限元整体模型如图5所示。

图5 试制夹具托架的CAE模型

(5)对夹具零件的六面体单元赋予实体属性。由于文中对夹具仅进行静力线性分析,因此仅输入材料的线性阶段属性。此模型采用了45#钢,其密度为7.85 g/cm3,弹性模量为210 GPa,泊松比为0.3。

文中以质量最轻为目标,考虑总体刚度、夹持力等性能要求,对其进行拓扑优化设计,得到该夹具的空间材料布局,并根据优化结果对夹具进行减重。

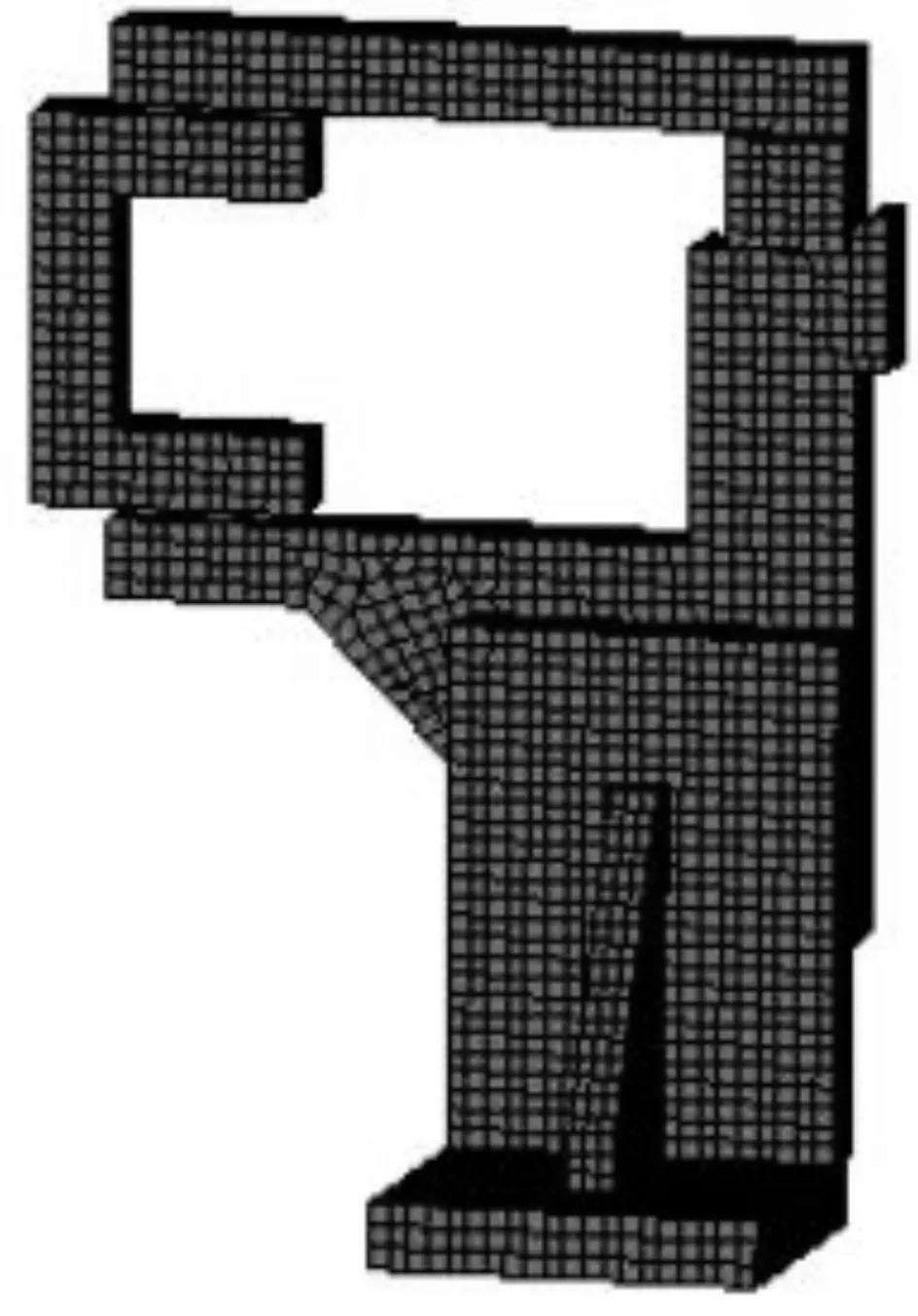

经过8次拓扑优化迭代,各约束函数无限接近于设定值。迭代结束后,将拓扑优化结果文件导入后处理软件中,查看拓扑优化的密度分布图,即可得到夹具的优化结果。夹紧臂、定位块、夹紧块、夹钳上的密度均匀,而支座上的密度较稀疏,故可以对支座进行减重,因此支座是进行重点轻量化的零件,可以尝试将它去掉或者进行挖孔,如图6所示。

图6 试制夹具托架的结构轻量化优化迭代

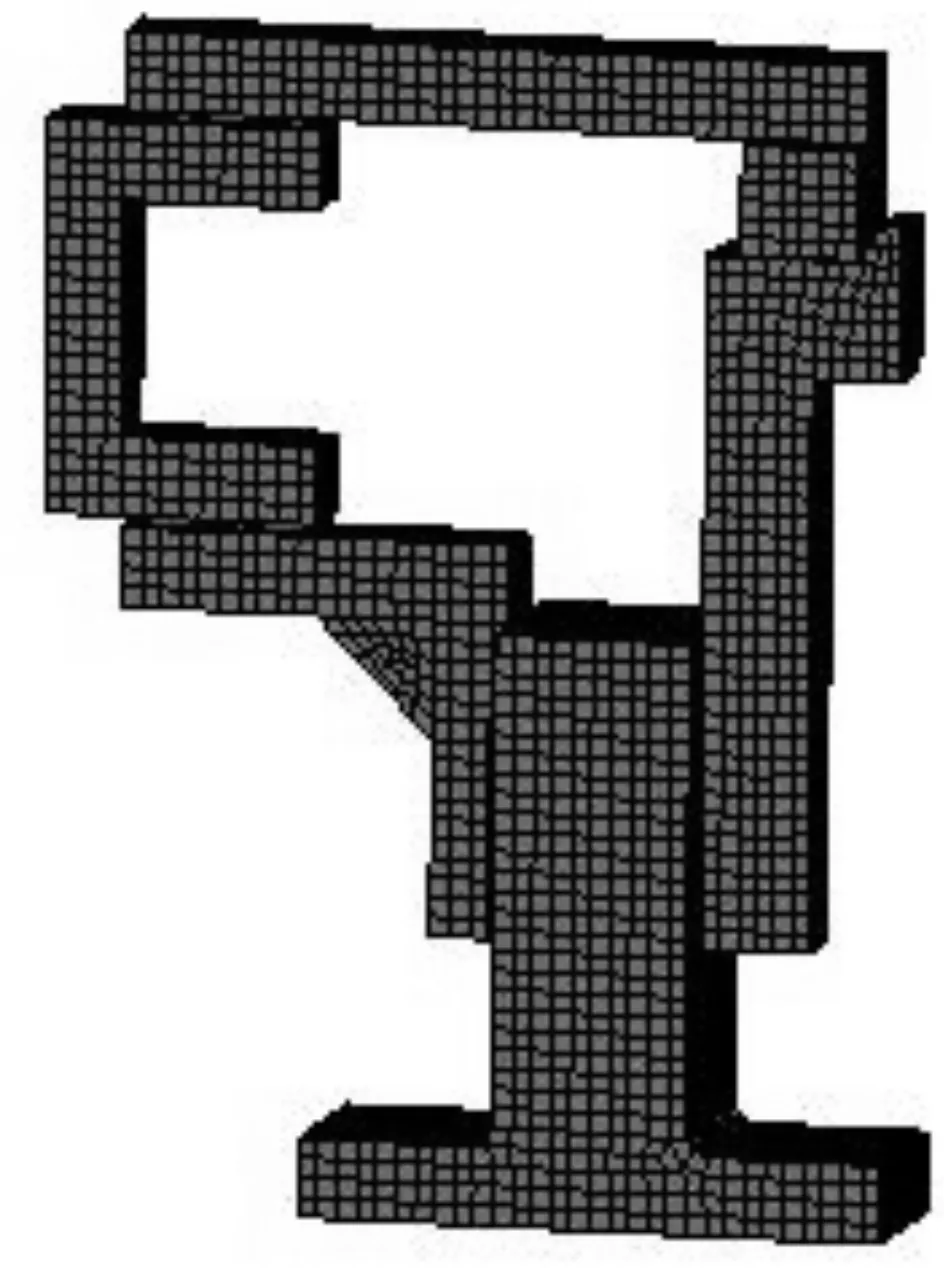

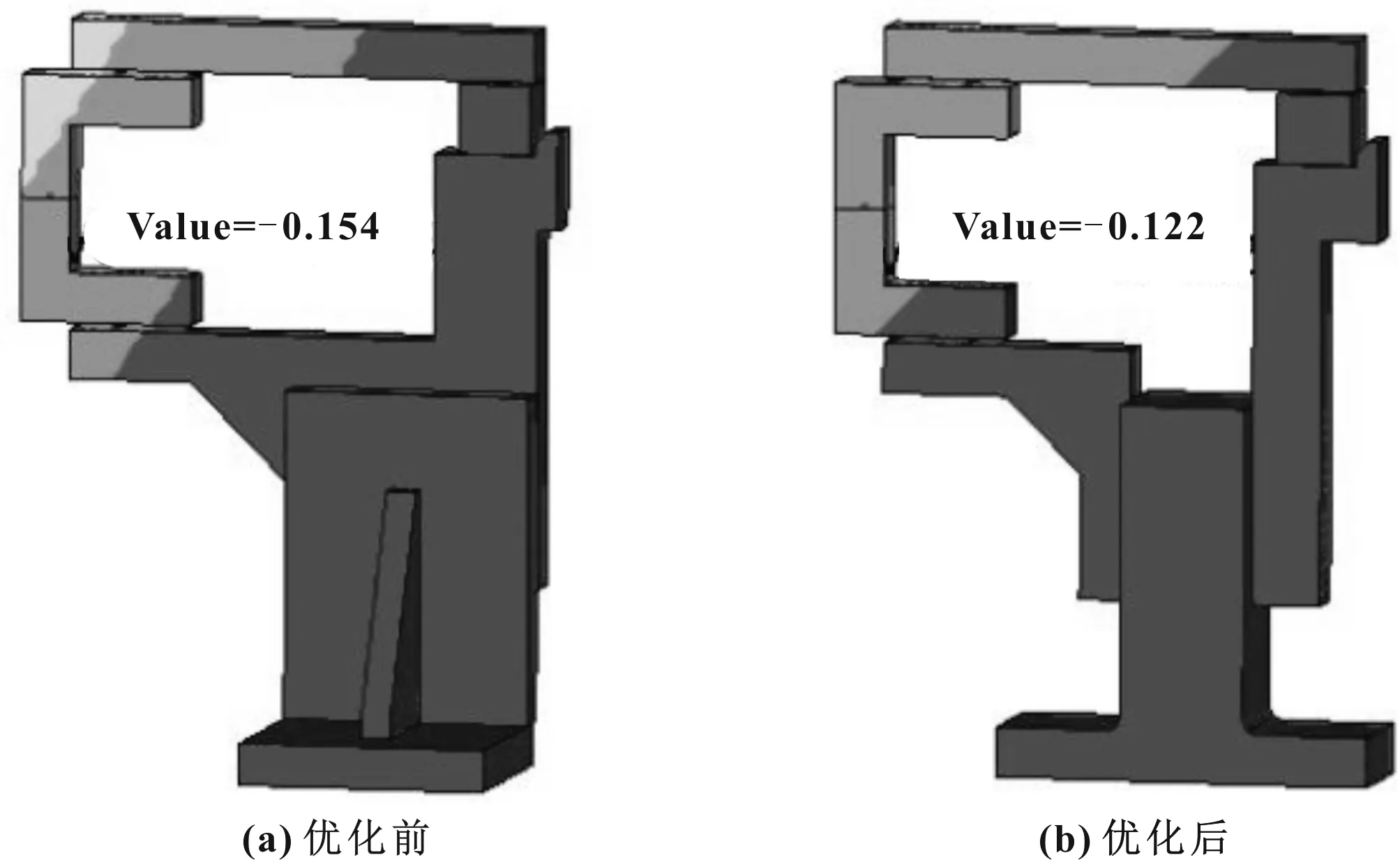

根据多轮的拓扑可知,目前的夹具托架结构当中,肋板该区域受力较少,是可以精简、去掉的部分。结合工程解读,根据可加工的原则,夹具的托架可简化为如图7所示的结构。

图7 工程解读后的轻量化低成本拖架结构

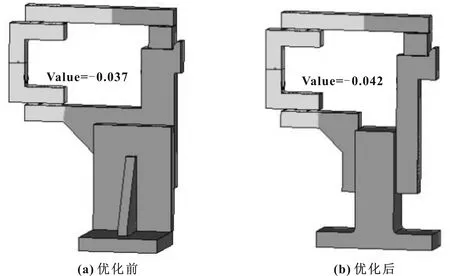

优化结果将原夹具结构中的L型板优化为T型座,立板优化为两支座,由原来L型座一侧有支撑肋,另一侧与立板进行连接,优化为不带支撑肋的T型座,T型座通过两侧的孔与支座进行连接,而立板则是进行了拆分,将其分成两块支座,通过定位销与螺栓与T型座进行定位连接。该优化结果不仅大大减少了质量、空间,而且其结构性能较优化前更好,并利用CAE仿真进行使用性能的复核。

刚度仿真中,优化前纵向刚度27 027 N/mm,侧向刚度3 247 N/mm;优化后纵向刚度23 810 N/mm,侧向刚度4 098 N/mm,可见优化后夹具刚度有所提升。夹具在不同工况下的位移云图如图8和图9所示。

图8 优化前后z向刚度位移云图对比

图9 优化前后x向刚度位移云图对比

3 试制夹具的敏捷开发

样车试制开发周期较短,夹具设计与制造均需要实现敏捷开发。基于客户的产品3D数模,焊点资料,GD&T图,技术协议,焊接流程图,零件清单,结合“六点定位原理”,对试制夹具依据“由上而下”“先主后次”的顺序设计。其中,“上”指的是以产品的基准孔和基准面作为起点,“下”指的是连接定位销或支撑块的一些过渡块、支座、底板等。“主”指的是GD&T图里面基准孔、基准面;“次”指的是一些辅助定位。

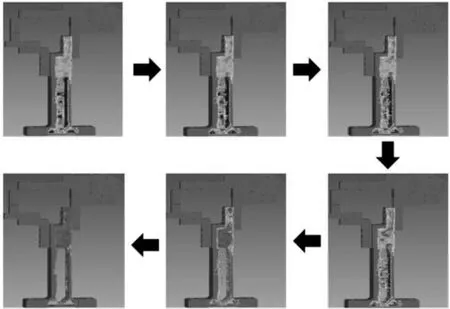

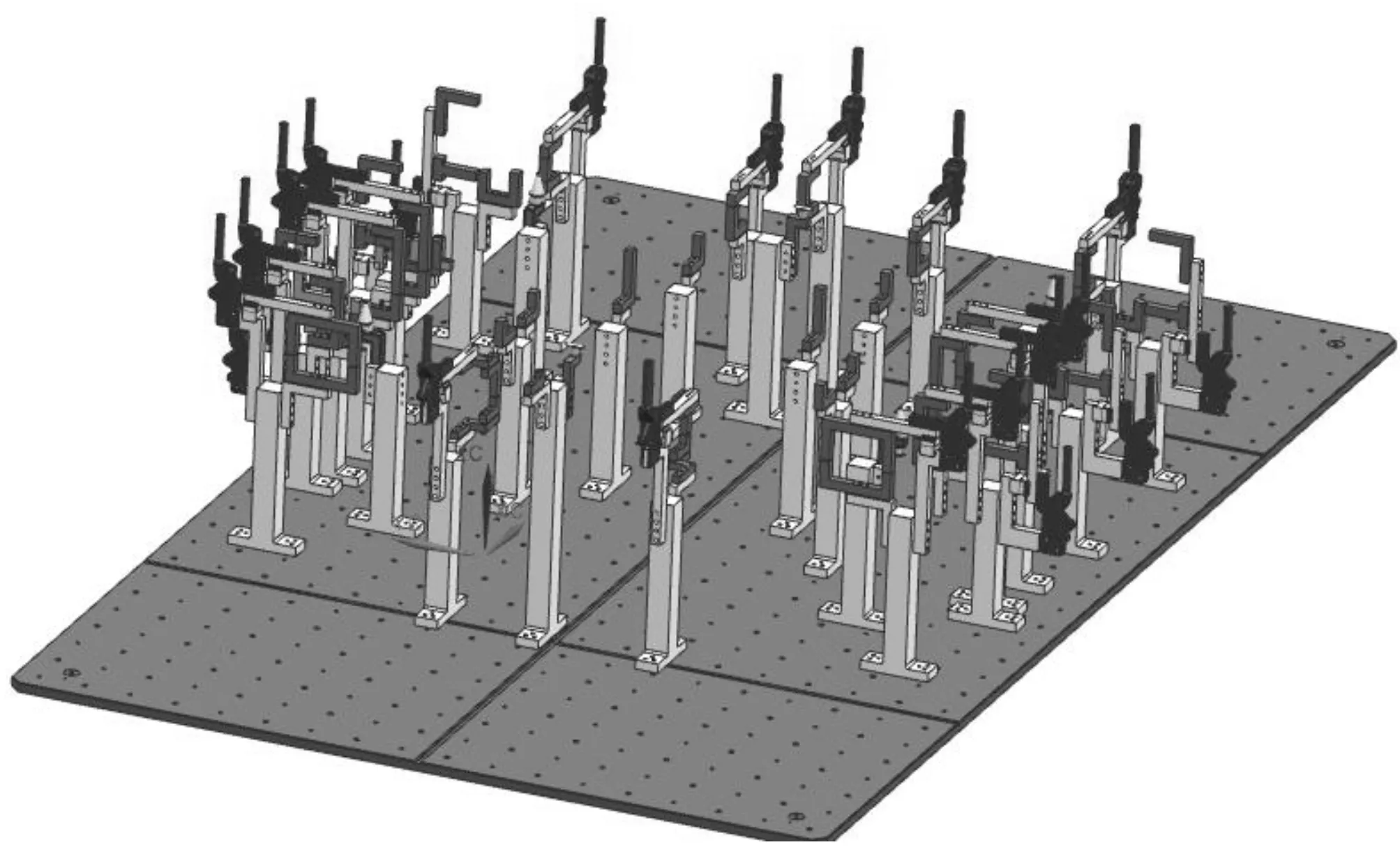

大体结构初步设计完成后,接下来的步骤是:整合,优化,细化。细化阶段主要是基于已有的标准件,结合实际的使用需求,考虑人机互动进行结构的详细设计,得到最终的敏捷开发车身试制夹具结构。图10为敏捷开发支撑的成套车身某总成试制夹具。

图10 敏捷开发支撑的成套车身某总成试制夹具

4 结束语

多品种、小批量是现阶段汽车样车开发的显著特点。文中通过模块化、柔性化开发思路,利用CAE拓扑优化手段,实现了车身试制夹具的敏捷开发。所开发的夹具结构,具备可快速拆卸、精度高、成本低、设计制造周期短、轻量化等特点,很好地实现了样车车身的低成本、柔性化制造。