侧气帘子系统试验的匹配设计研究

2021-10-30刘兰张宜马燕

刘兰,张宜,马燕

(上汽通用五菱汽车股份有限公司技术中心,广西柳州 545007)

0 引言

本文作者根据C-NCAP管理规则(2018版)对侧气帘性能指标相关要求,对某车型的侧气帘子系统匹配试验案例加以分析,探讨侧气帘与内饰件之间的匹配关系。

1 侧气帘技术要求

侧气帘作为一种安装在汽车侧面顶部的安全气囊模块,在汽车发生碰撞或者翻滚时用来在侧面保护乘员的被动安全装置。C-NCAP(2018版)增加了关于侧气帘加分的技术要求:要求侧气帘在展开过程中,不应出现钩挂、破裂及卡位等现象;内饰件发生脱落或断裂后,不应产生锐边、尖角及毛刺等会伤及乘员的特征;不应出现硬质飞溅物(如硬塑料碎片,金属碎片等)、软质飞溅物(如立柱间隔泡块等),单片最大允许质量为3 g,最大允许总质量为5 g。以避免侧气帘展开过程中,由于侧气帘与内饰件配合不当对乘员造成二次伤害。增加侧气帘展开形态要求之后,对内饰件与侧气帘匹配的要求更加严苛,尤其在低温试验中,内饰塑料件脆性增加,更容易碎裂飞溅,使得侧气帘子系统匹配试验难度大大增加。

2 侧气帘与内饰匹配要求

某车型侧气帘根据C-NCAP管理规则(2018版)开发,匹配过程中对顶衬、立柱饰板、尺寸配合等因素进行了优化改进,对带侧气帘的新车型的设计开发具有一定的参考作用。

2.1 A柱饰板

A柱饰板常见的失效模式有:A柱饰板破碎、脱落,A柱或其他周边零件挂住气袋影响气帘展开形态[6]。针对有侧气帘配置的A柱饰板设计,采用以下三点,可以有效避免A柱饰板失效问题:

(1)采用二级卡扣,并控制二级卡扣拔出力的大小。采用二级卡扣目的是为了使A柱饰板在侧气帘充气膨胀、顶衬翻折时第一级连接脱开但第二级连接有效,A柱饰板脱开但是不掉落,以避免A柱饰板与车身脱开过大伤害乘员问题,同时拉带顺利脱出,气袋展开形态正常。某车型在设计中采用二级卡扣,匹配试验中发现,由于侧气帘气袋只有拉带伸进A柱饰板,气袋未伸进A柱,这样可以减少由于气袋膨胀造成A柱碎裂,但A柱受到气袋膨胀引起的二级卡扣拔出方向力较小造成第一级连接未脱开,A柱被侧气帘拉带钩住碎裂,二级卡扣未起到效果,如图1所示。通过将第一级连接的拔出力由不小于200 N降低到120 N左右,有效解决了此问题,在设计中应注意控制二级卡扣的拔出力大小。

图1 二级卡扣未脱出和拉带无法脱出

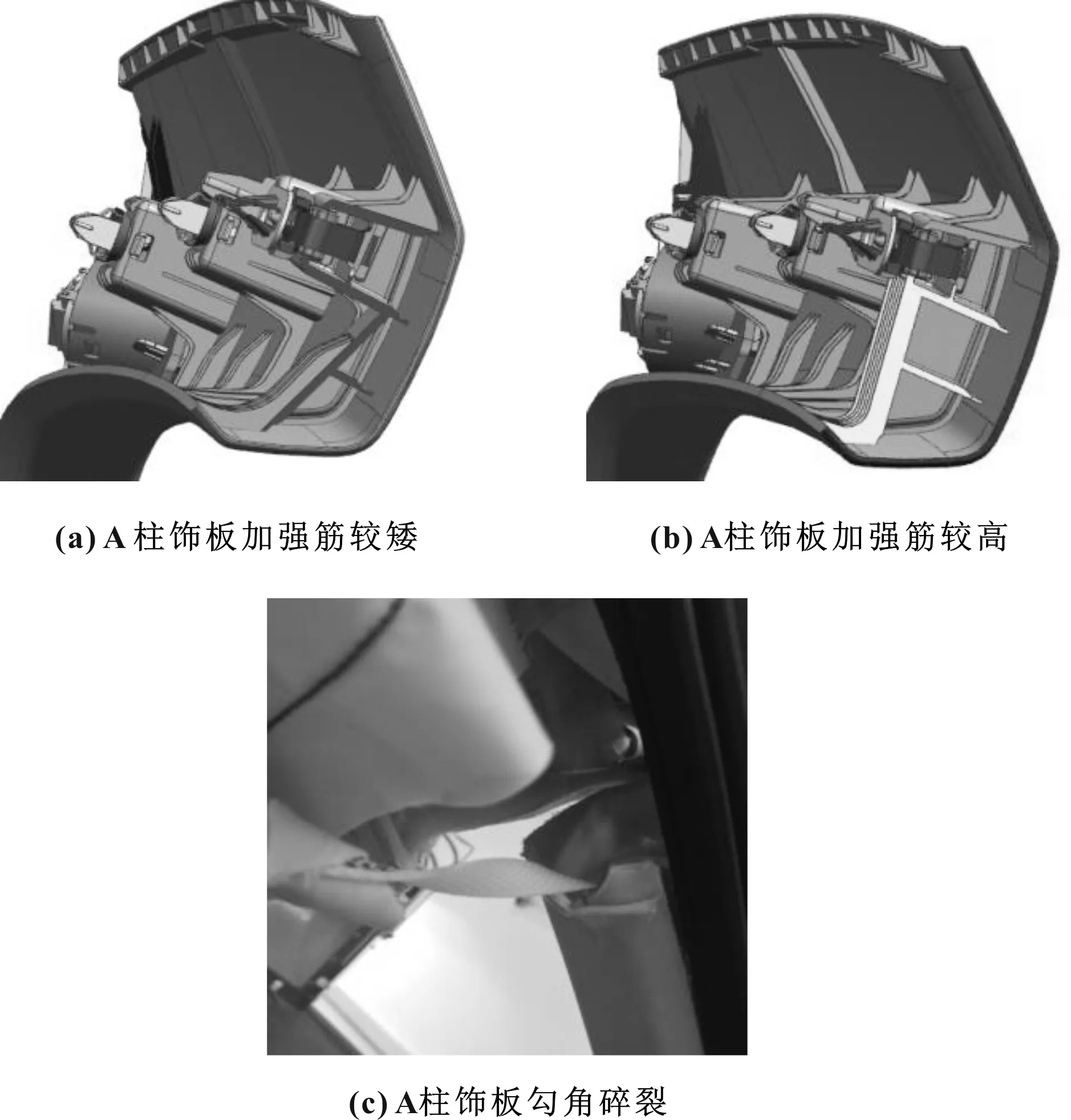

(2)A柱饰板内侧应增加加强筋,并尽量加高加强筋,同时使加强筋延伸至顶衬。A柱饰板加强筋对侧气帘的拉带能起到良好的导向作用,限制拉带位置,使得拉带位于 A 柱和密封条的结合处。当加强筋高度较低时,侧气帘拉带在加强筋与车身钣金之间有较大的活动空间,侧气帘展开时向下垂落时会被A柱饰板的勾角钩住,而不是从A柱饰板与钣金之间间隙脱出,造成A柱饰板勾角碎裂。某车型在试验中就出现了此问题,后加高了加强筋得以顺利解决,如图2所示。

图2 A柱饰板加强筋高度影响

(3)A柱饰板采用织物包覆。对于有25%偏置碰撞要求的侧气帘,通常采用气袋伸进A柱饰板的设计,以气袋增大保护区域,减小小偏置碰撞中乘员头部撞击A柱受到的伤害。对于这种侧气帘,A柱饰板通常采用弱化槽与织物包覆相结合,使得气袋展开过程中,A柱饰板沿弱化槽打开不阻挡气袋展开,同时饰板碎片粘连在针织布上而不脱落[7]。对于只有拉带伸进A柱饰板的侧气帘,A柱织物包住内侧上端,也能有效避免碎片掉落。

2.2 B/C/D柱饰板

C-NCAP管理规程(2018版)中增加了保护区域的要求,相对于A柱饰板,B、C、D柱饰板受到的冲击更大。对于三排座的车型,由于第三排也有保护区域要求,因此侧气帘会覆盖三排区域,采用的发生器输出压力更大,发生器所在的B柱饰板受到的冲击更大。B/C/D柱内饰板的设计需要考虑更多因素:

“’互动性’存在于口语交际的各个环节和话语理解的各个层面”,是指参与语言交流的双方在口语交际中形成听和说的交互作用。

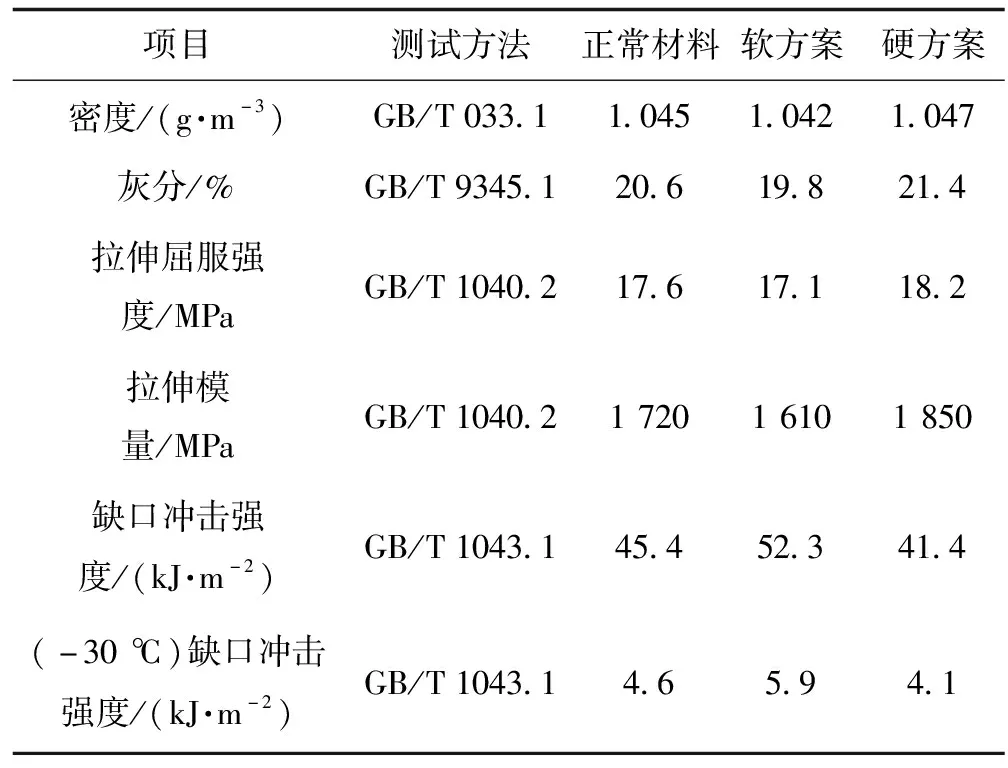

(1)B/C/D柱饰板的材料选择。不同材料在常温环境中差异不大,但在高温(85 ℃)及低温(-35 ℃)试验的极限温度中变形量及脆性差异表现明显。在低温试验中饰板脆性较为明显,韧性不足,易碎裂。某车型在匹配试验中采用了3种成分比例的材料,如表1所示,对比了不同成分比例材料样件在低温试验中的差异,通过试验最终锁定材料配比。

表1 3种材料的特性

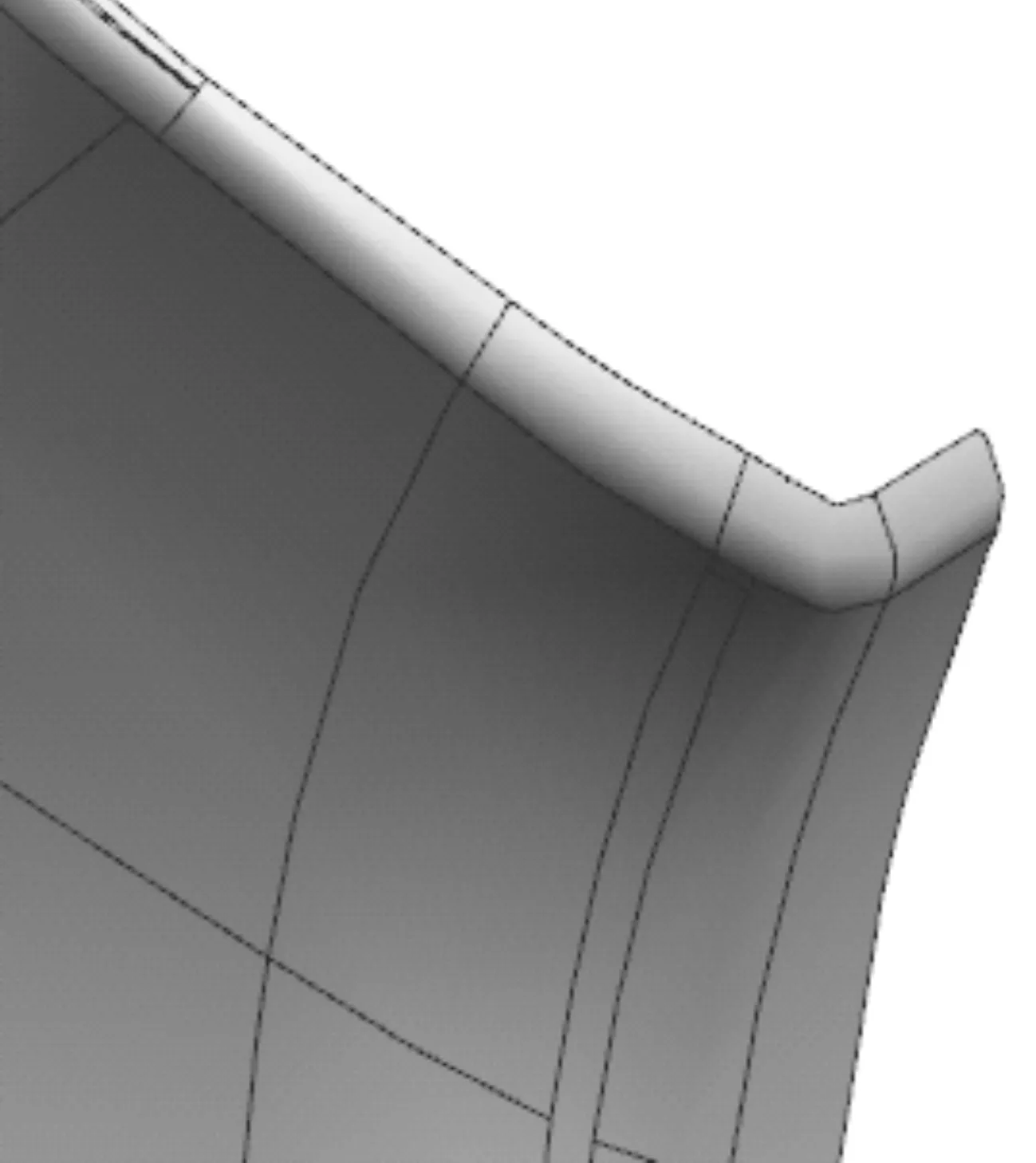

(2)对于B/C/D柱内饰板与密封条搭接处有特征线的设计,在A面设计中应减少立柱分缝处的负角(如图3所示)。负角的存在,增大了饰板与密封胶条、饰板与顶衬的接触面积,使得气帘点爆时顶衬与饰板分离较难,气帘难以从顶衬中钻出,使气帘钻入饰板、饰板受到气囊膨胀作用碎裂的可能性大大增加。同时负角也容易被气袋击碎或挂住气袋。

图3 立柱饰板分缝线处负角

(3)加强B/C/D柱饰板结构。B/C/D柱饰板在气帘钻出顶衬的过程中会受到较大冲击,尤其是发生器所在的B柱饰板。设计中应增大饰板厚度,同时增加加强筋结构,特别是对于采用搭接方式与顶衬连接的饰板。在饰板结构设计中应尽可能考虑受冲击较大的部位加强,如饰板的尖角、与顶衬搭接处等。对这些于厚度、结构较薄弱的饰板末端,所受冲击大,应尽量增加加强筋,增加连接与强度,避免碎裂掉落。某车型的B柱饰板采用导向结构,这有利于气帘的展开,但在试验中出现了与顶衬搭接处碎裂问题,如图4所示。后经过增加饰板末端搭接处的加强筋数量、高度,顺利通过了子系统试验,B柱饰板结构加强前后对比如图5所示。

图4 B柱饰板末端碎裂

图5 饰板结构加强

(4)采用防爆螺栓,同时饰板气囊标识盖采用防脱结构。采用防爆螺栓能有效避免饰板受冲击过大脱出,但经常出现饰板气囊标识盖脱出的问题,是不满足C-NCAP(2018版)要求的,建议采用图6所示的倒刺结构,可以有效避免脱出。

图6 有倒刺结构的饰板气囊标识盖

2.3 顶衬

对于有侧气帘配置的车型,顶衬设计的合理至关重要,顶衬翻折困难气袋难以从顶衬中钻出造成饰板碎裂、变形是造成侧气帘子系统试验失效的主要原因之一。通过对某车型侧气帘子系统试验匹配实例的研究,总结出以下几个关键因素:

(1)顶衬弱化线的设计应注意弱化线的位置、长度、深度。顶衬为了保持形状与运输,会有一定的硬度,弱化线的存在能使侧气帘点爆时,顶衬沿弱化线翻转。弱化线的位置不宜过高,过高使得气袋膨胀的力无法有效作用在弱化线上,如同没有弱化线。某车型在弱化线位置的选择上设计过高,使得气袋需要膨胀较大时,顶衬才沿弱化线翻折,气袋钻入立柱饰板,饰板变形碎裂严重。根据试验中的情况重新设计了弱化线才通过了试验。同时顶衬需要翻折的长度较长,弱化线应尽量长,且应尽量是一条没有尖锐的过渡的连续线[8],遇到辅助拉手坑应从下端圆滑过渡,避免造成辅助拉手脱落。

(2)顶衬与立柱饰板的配合方式以及搭接量。对于没有侧气帘的车型,通常采用完全贴合的0°搭接,如图7(a)所示,搭接量也在10 mm以上,这种搭接方式,使得顶衬与立柱饰板分开较难,可有效避免外观缺陷。但是对于有侧气帘的车型,这种搭接方式会造成侧气帘钻入立柱饰板,立柱饰板受侧气帘膨胀冲击大容易碎裂。带侧气帘车型推荐采用顶衬与立柱饰板对接的形式,如图7(c)所示,这种方式顶衬与饰板能很容易脱开,有利于侧气帘展开。如不采用对接方式,也应尽量增大搭接角度,如图7(b)所示,同时控制顶衬与B/C/D柱饰板的搭接量不大于8 mm。特别的,顶衬与A柱饰板的搭接量延伸至A柱饰板加强筋,与A柱搭接量应控制在不小于15 mm,以增大A柱Y向受力,隔开拉带,避免直接作用在A柱饰板上应力集中,减少A柱饰板碎角。

图7 3种顶衬与立柱配合方式

2.4 遮阳板

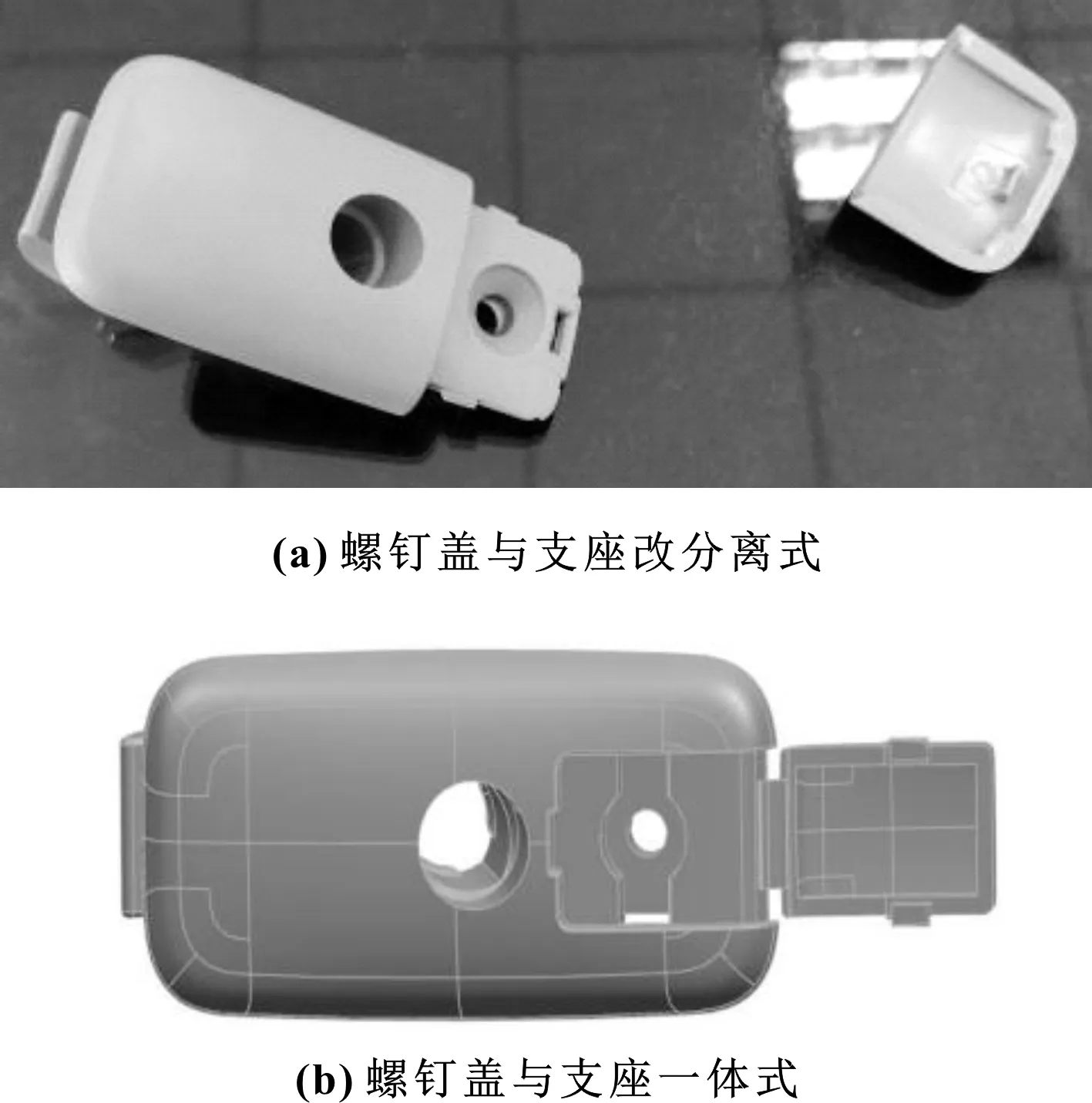

对于有侧气帘的车型,气帘展开时会对遮阳板造成较大的冲击,需要考虑遮阳板与侧气帘的间距以及遮阳板基座的强度。在满足遮阳板使用功能的情况下,将遮阳板的安装点布置尽量远离侧气帘。除了遮阳板基座断裂、遮阳板掉落问题,遮阳板螺钉盖掉落也是常见的问题。某车型采用图8(a)所示结构遮阳板螺钉盖在试验中脱落率达到70%,搭接量和卡紧力已增大到安装较难的状态,验证螺钉盖仍然掉落,后采用图8(b)将螺钉盖与支座改为一体式后,螺钉盖无掉落。建议在设计中将遮阳板螺钉盖与支座作为一体式,并注意连接处料厚,可有效避免遮阳板螺钉盖掉落问题。

图8 遮阳板螺钉盖与支座的配合形式

2.5 侧气帘

除了内饰件间的配合,侧气帘本身设计的合理性以及与内饰件的配合关系,对减少对内饰件的冲击也至关重要,在侧气帘的设计中,应注意以下两点。

2.5.1 侧气帘导向件的设计

侧气帘自带的金属导向件,能有效隔开气袋与B/C/D柱饰板,减小立柱饰板受到的冲击,同时对气袋的展开方向起到导向作用,防止气袋钻入立柱饰板。为了达到以上效果,导向件的设计应注意满足以下要求:导向件末端与顶衬间隙大于3 mm,同时导向件末端在Y方向超出立柱分缝线5 mm,如图9所示。

图9 侧气帘导向件设计断面要求

某车型在设计上满足,但在试验中发现侧气帘装到车身上之后,B柱导向件与车身钣金存在明显间隙,如图10(a)所示,用手摇晃可以发现Y向晃动,侧气帘点爆瞬间导向件受到的冲击力远远大于手摇晃的力,导向件向车身方向变形,造成导向件末端在Y方向超出立柱分缝线不足5 mm,甚至较分缝更靠车外,导向件没有起到设计时要求的状态与作用。后在B柱导向件增加凸包顶住车身钣金,如图10(b)所示达到装车后B柱导向件与车身钣金无间隙的状态,解决了B柱饰板碎裂的问题。因此,导向件设计还应注意,在不影响装配的前提下,应尽量避免与车间钣金有间隙。

图10 B柱导向件增加凸包前后对比

2.5.2 侧气帘气袋缝线的设计

缝线的设计关系到气帘的保护区域、应力分布和气体的走向,还对侧气帘的展开特性有重要影响[9]。气袋在设计缝线和分型孔对气流走向、气袋展开形态进行控制时,应当同时考虑乘员保护区域和减少对立柱饰板的冲击。

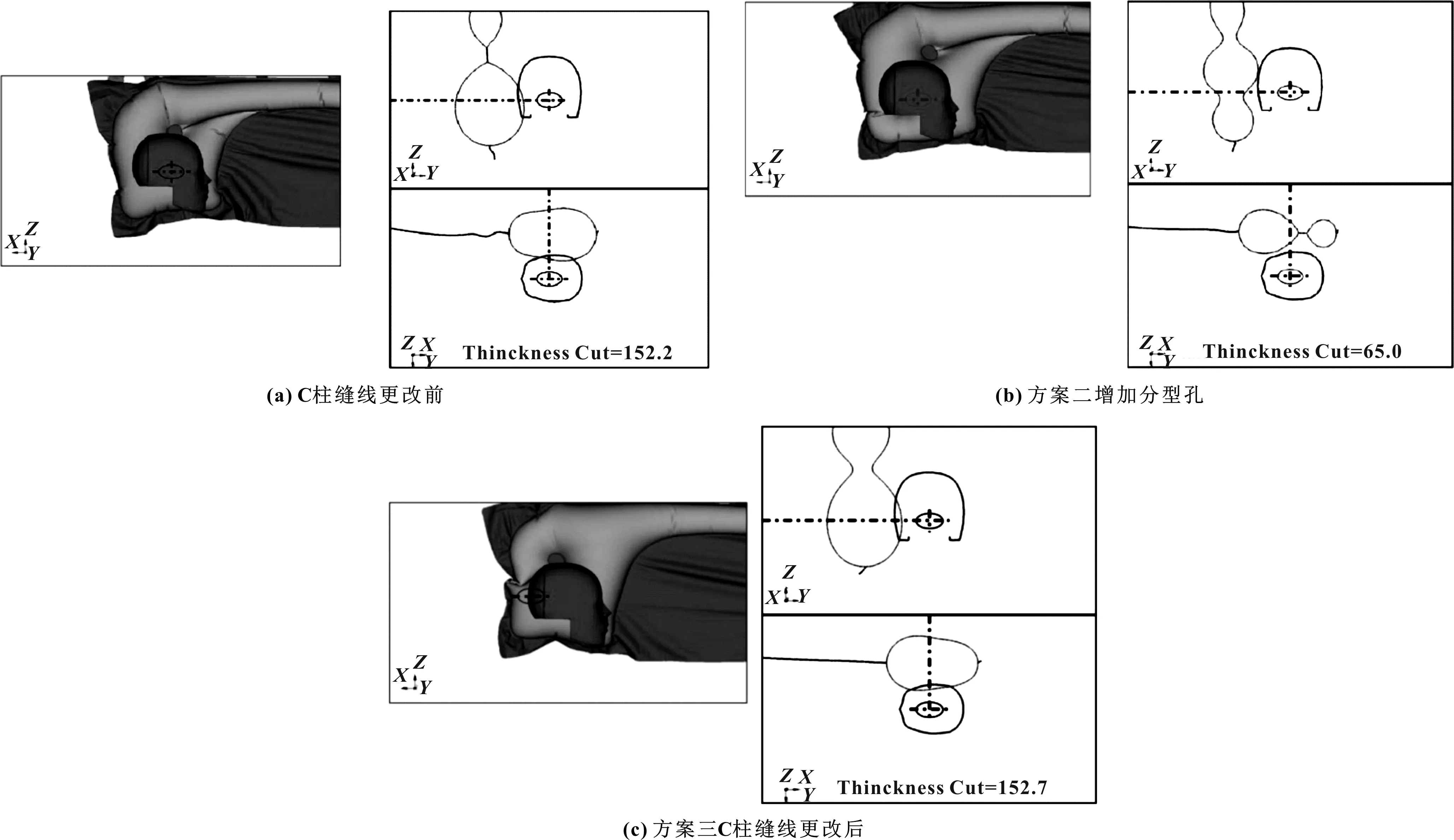

某车型在气袋缝线设计时,气袋后端的缝线存在,如图11(a)所示,使得气流速度较高,且先向下冲击C柱饰板区域,造成C柱饰板低温碎裂、高温变形。后考虑了以下3种方案,来减弱对C柱饰板的冲击:(1)去掉缝线,如图11(b)所示;(2)增加一个分型孔改变气流方向,如图11(c)所示;(3)调整了分型孔和缝线位置,如图11(d)所示。以CAE分析结果显示,方案一不满足乘员保护区域的要求,方案二的腔体厚度过薄,不能满足侧碰吸能要求,而方案三即满足了乘员保护区域要求,腔体厚度与原状态接近,如图12所示,对侧碰吸能实验无影响,又起到了对气流进行分流、减少了气流对C柱饰板的冲击的作用,C柱饰板碎裂情况大大改善。

图11 某车型气袋缝线方案与气流方向示意

图12 某车型气袋缝线更改保护区域仿真图

3 结束语

文中通过对根据C-NCAP管理规则(2018版)开发的某车型侧气帘子系统试验匹配实例的分析研究,对立柱饰板、顶衬、遮阳板、侧气帘的空间布置、材料选择、结构强化以及尺寸配合等因素进行了探讨,文中所给出的方案和设计数据均来源于反复的试验验证,介绍的设计方法及经验可用于新车型侧气帘的设计和开发。带侧气帘车型需要侧气帘与内饰件合理的空间布置,提升零部件材质,优化内饰件的结构及尺寸设计,才能通过严苛的侧气帘子系统匹配试验验证,为日后在复杂的工况环境中保护乘员安全提供可靠保障。