基于双向流固耦合的液压立柱冲击特性分析

2022-06-22陈玉猛黄梁松亓玉浩李玉霞钟东虎魏训涛张福佳

刘 亚,陈玉猛,张 坤,,黄梁松,亓玉浩,李玉霞,钟东虎,魏训涛,张福佳

(1.山东科技大学 机械电子工程学院,山东 青岛 266590;2.兖州煤业股份有限公司 设备管理中心,山东 邹城 273500;3.山东科技大学 山东省机器人与智能技术重点实验室,山东 青岛 266590)

液压支架作为综采工作面主要承载装备,其性能的优劣将直接影响整个工作面开采进度。立柱则是液压支架主要的承载部件,立柱的性能对液压支架的工作性能影响巨大。特别是当冲击灾害作用于立柱时,液压支架立柱容易发生弯曲、断裂和爆缸等事故,会对立柱甚至整个液压支架具有很大的破坏性[1]。因此,重点研究在动载荷作用下立柱的抗冲击特性具有重要意义。

目前国内外众多专家学者对液压支架立柱的抗冲击特性做出了大量的研究工作。Nicieza 等[2]通过煤矿实验的方法探究了立柱的相关性能;徐伟[3]采用重锤法来模拟冲击载荷对双伸缩立柱的作用,并通过能量法公式推导出立柱的液压压强,并将结果静加载到立柱内部,观察仿真结果;韩钰等[4]计算了双伸缩立柱在冲击载荷作用时液压缸所受的最大压力,并通过内加载的方式在有限元软件Msc.Marc Mentat 中进行了仿真;罗傲梅[5]利用AMESim 软件对立柱进行了冲击载荷的仿真;郭永昌等[6]利用ANSYS 有限元软件对单伸缩立柱进行了冲击载荷作用下的瞬态动力学分析,将瞬态力均匀的加载到立柱内部。

上述研究大部分都是在计算得到冲击载荷力作用于立柱内的数值后,再施加到立柱内,未能考虑到立柱柱腔内部双向流固耦合之间的相互作用。为此,提供一种基于双向流固耦合的新的分析液压支架立柱抗冲击特性的仿真方法;首先建立起液压支架立柱的流固几何模型和等效刚度数学模型,并在此基础上利用有限元分析软件ANSYS Workbench对液压支架立柱进行双向瞬态流固耦合分析;采用三角冲击波模拟冲击地压随机性和剧烈性的特征,获得液压支架立柱整体变形及其应力分布规律。

1 液压支架立柱模型构建

选用ZF10000/25/38 型高效综放液压支架的单伸缩立柱为研究对象,液压支架的整体结构如图1。

图1 支架整体结构Fig.1 The overall structure of the support

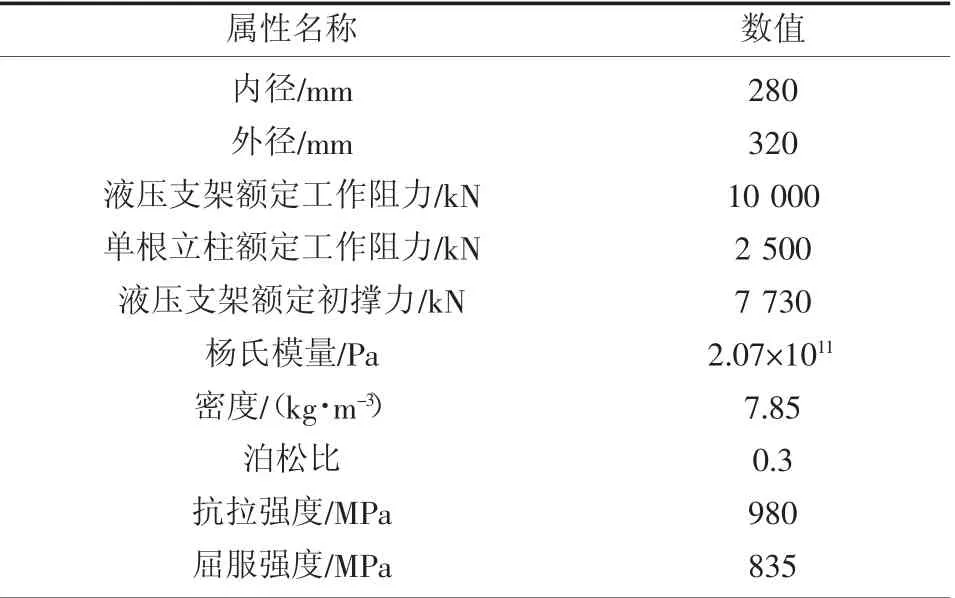

ZF10000/25/38 型高效综放液压支架是四柱式支架,其中倾斜立柱的倾斜角∠A 等于7.5°。运用Solid Works 软件创建液压支架的单伸缩立柱的固体模型。创建固体模型时,为方便后续的仿真计算,适当合理的对立柱的模型进行简化,忽略对受力影响小的倒角、沟槽、焊缝、密封圈等结构,将立柱创建成1 个整体,立柱固体模型如图2[7]。立柱材料选用27SiMn,立柱属性见表1。

图2 立柱固体模型Fig.2 Column solid model

表1 立柱属性Table 1 Column properties

在ANSYS Workbench 自带的Design Modeler 中,拉伸并填充立柱缸体的内部,再通过布尔运算进行裁剪,得到的缸体内部的流体模型如图3。流体模型材料为5%乳化液,乳化液属性见表2。

表2 乳化液属性Table 2 Emulsion properties

图3 立柱流体模型Fig.3 Column fluid model

2 双向瞬态流固耦合仿真

双向流固耦合属于直接耦合[8]。双向流固耦合是指将流体力学方程和固体力学方程按照顺序进行迭代求解,先获得流场结果,然后基于耦合边界将求解的压力值传递到固体,再对固体力学方程进行求解获得位移,再把位移基于耦合边界传递给流场,再不断迭代,直到结果达到收敛要求,便获得双向流固耦合的结果[9]。

根据《煤矿用液压支架第2 部分:立柱和千斤顶技术条件》的中心过载性能要求来进行以下内容的验证:立柱由冲击动载荷达到1.5 倍的额定工作压力时,不出现功能失效,缸筒变形量小于缸径0.02%[10]。运用ANSYS Workbench 软件的Fluid Flow(Fluent) 模块、Transient Structure 模块以及System Coupling 模块进行瞬态Solid—瞬态Fluid 双向耦合分析。立柱冲击仿真主要是压力的传递,先向活塞杆施加冲击动载荷,活塞杆将压力传递到流体模型,流体模型再将压力传递到缸体,实现固体-流体-固体之间的瞬态双向耦合。

1)创建Fluid Flow(Fluent)模块,导入立柱流体模型,划分的立柱流体模型网格如图4。在Fluent 求解设置中,将流体材料设置为乳化液。由于要进行流固耦合面的压力传递,故将全部边界条件均设置为wall 类型。

图4 立柱流体网格Fig.4 Column fluid grid

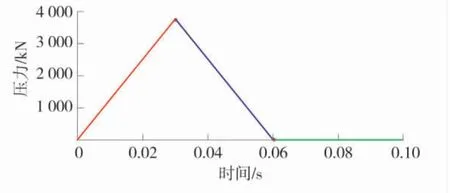

2)创建Transient Structure 模块,导入立柱固体模型,将固体材料设置为27SiMn,划分的立柱固体模型网格如图5。然后创建流固交界面,注意要和流体设置中的边界条件一一对应。由于冲击载荷有着突发性、随机性、快速性等特点,在极短时间内会有极大的变化幅度。故结合载荷增加的瞬时效果,在活塞杆中心施加三角波载荷来模拟冲击动载荷,三角波载荷如图6。对于直立立柱而言,对其活塞杆中心施加载荷的最大值为单根立柱的1.5 倍额定工作阻力(3 750 kN),在初始0.03 s 内提升到最大值,在0.06 s 降到0;而对于单根倾斜立柱而言,对其活塞杆中心施加载荷的最大值应为单根立柱的1.5 倍额定工作阻力在立柱方向得分力(3 713 kN)。

图5 立柱固体网格Fig.5 Column solid grid

图6 三角波载荷Fig.6 Triangular wave load

3)创建System Coupling 模块,将瞬态仿真设置和流体仿真设置导入到系统耦合设置(System Coupling)中,在数据转换中设置2 个选项,1 个为活塞杆到流体,1 个为流体到缸体,实现完成流固双向耦合设置。

3 仿真结果

3.1 立柱的等效应力和总变形

进行仿真求解后,得到的倾斜立柱整体应力和变形如图7,直立立柱整体应力和变形如图8。缸体应力和变形如图9。

图7 倾斜立柱整体应力和变形Fig.7 Overall stress and deformation of inclined column

图8 直立立柱整体应力和变形Fig.8 Overall stress and deformation of upright column

图9 缸体应力和变形Fig.9 Cylinder body stress and deformation

由图7 和图8 可知,直立立柱和倾斜立柱的仿真结果,相差不大。故以下主要对直立立柱的仿真结果进行分析讨论。

由图8 可知,立柱整体最大应力和最大变形发生在0.03 s 时,这与施加的载荷相吻合,最大应力位于活塞杆顶端,最大应力为508 MPa,小于材料屈服强度,有1.64 的安全系数。最大变形也发生在0.03 s时,最大变形也位于活塞杆顶端,最大变形为2 mm。由于活塞杆是固体,故活塞杆在冲击载荷作用下,发生压缩变形,故活塞杆的受力和变形都大于缸体。且活塞杆顶端直接接受冲击载荷的作用,有应力集中现象,因此最大应力和最大变形都集中在活塞杆顶端,这与实际工况相符,证明了仿真的正确性。

由图9 可知,缸体最大应力和最大变形也发生在0.03 s 时,缸体最大应力位于缸体顶部,最大应力为254 MPa,说明乳化液具有良好的抗冲击特性。由于缸体内存在着乳化液,故缸体内壁主要受到乳化液的径向载荷的作用,而缸体底部还会受到部分轴向载荷的作用,故缸体最大应力位于缸体底部。

最大变形位于活塞杆与乳化液交界处,最大变形为1.267 mm。因为活塞杆与乳化液交界处的缸体不仅受到径向载荷的作用,而且会受到活塞杆的作用力,但此处的缸体厚度不如缸体底部,故变形最大。这与实际工况相符,证明了仿真的正确性。

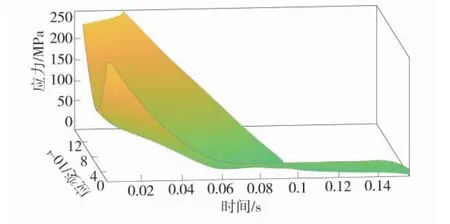

整个冲击过程的缸体最大的应力应变曲面图如图10。由图10 可以看到,在冲击初期,整个缸体的最大应力和最大应变都快速上升,但随着时间的推移,最大应力减为0 MPa,缸体的最终最大变形量为0.003 mm,变形量为0.001%。

图10 应力应变曲面图Fig.10 Stress and strain surface diagram

3.2 立柱的冲击仿真结果

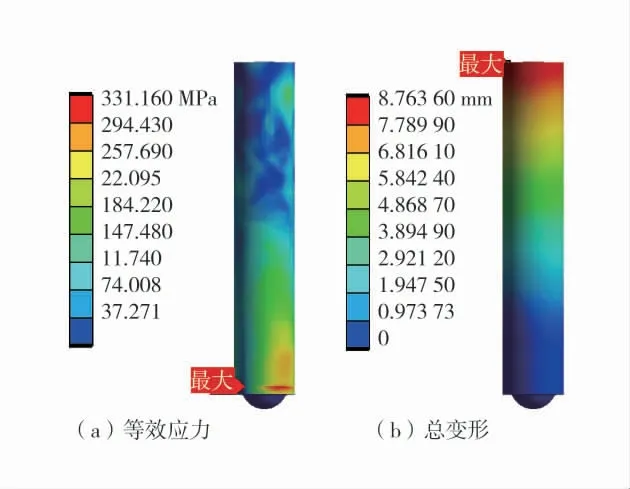

为了佐证仿真结果的正确性,采用单向流固耦合仿真方法来对立柱进行冲击仿真。即先计算出流体的压力结果,再施加到立柱内部。仅以立柱缸体仿真结果为例,单向流固耦合仿真立柱缸体应力和变形如图11。

图11 单向流固耦合缸体应力和变形Fig.11 Stress and deformation of unidirectional fluid solid coupling cylinder

对比图9 和图11 可知,缸体的最大应力都位于缸体底部,最大变形均位于活塞杆与乳化液的交界处,因此证明了仿真结果的准确性。两者的不同在于相关数值的差异,单项流固耦合下的应力最大值为331.16 MPa,最大变形为8 mm。由于单向流固耦合仅仅考虑到了乳化液对立柱的作用力,而未考虑到立柱的反作用力,故其结果也相对较高,而所提供的双向瞬态流固耦合分析方法,与实际工况更为接近,结果更为准确。

4 结 语

1)建立了立柱的流体模型和固体模型,进行了双向瞬态流固耦合分析,提供了一种新的分析液压支架立柱抗冲击特性的仿真方法,并与其他分析方法进行了对比,表明了方法的准确性。

2)仿真结果表明活塞杆最大变形和最大应力位于活塞杆顶端,缸体最大应力位于缸体顶部,缸体最大变形位于活塞杆与乳化液交界处。因此后续对ZF10000/25/38 型高效综放液压支架的单伸缩立柱的优化设计中,应注重活塞杆顶部和活塞杆与缸体交接处的优化,适当的加粗活塞杆顶部,适当加厚活塞杆与缸体交接处的缸体厚度,以减小此处的形变量。