响应曲面法碳化硅增强光敏树脂制件工艺

2021-10-29宗学文刘亮晶倪铭佑田航

宗学文,刘亮晶,倪铭佑,田航

(西安科技大学机械工程学院,增材制造技术研究所,西安 710054)

光固化3D打印是增材制造技术中的一种,其基于逐层堆积的制造思想,利用特定波长的紫外光选择性照射液态光敏树脂进行逐层固化成型[1],在制造复杂结构方面具有传统成型方式无法比拟的优势。虽然光固化3D打印技术已经被广泛应用,但有限的原材料制约了其发展,由于光敏树脂固化后呈三维网状结构,交联密度高,内应力大,成型产品存在尺寸收缩、打印过程中固化不完全、硬度低等问题,进一步导致打印材料性能降低,因此对光敏树脂的改性研究非常重要。研究结果表明,经纳米颗粒填充改性后,树脂的固化效率提升的同时,其尺寸稳定性也得到明显的改善,从而获得性能较高的打印产品[2–3],其中碳化硅(SiC)纳米陶瓷颗粒由于具有高强度、高硬度、抗氧化、耐腐蚀等优良特性而得到广泛关注[4]。

何汝杰等[5]采用数字投影(DLP)面成型光固化技术,实现高精度、复杂形状SiC 陶瓷生坯材料的制备;崔聪聪等[6]采用粒径约为58 μm的α-SiC 粉体与光敏树脂进行混合,基于立体光固化(SLA)成型技术制得SiC 材料的Z向线收缩率仅为0.88%,弯曲强度为183.99 MPa;张恒等[7]采用直写成型3D打印技术,得到了致密的SiC 复合材料。笔者注意到对基于液晶显示(LCD)面成型光固化技术打印光敏树脂/SiC 复合材料的研究较少,该技术具有成型效率快、精度高,成本低廉,维护简单的优势,但由于SiC 纳米颗粒的添加导致光敏树脂体系透明度降低、黏度增加[8],在打印过程中存在成型困难的问题,而打印参数设置会强烈影响打印产品的质量[9]。因此,针对LCD 面曝光成型技术打印光敏树脂/SiC 复合材料难以成型的问题,笔者以分层厚度、曝光时间、灭灯时间为实验变量,探究不同工艺参数对制件整体(X向、Y向、Z向)收缩率和性能的影响。

响应曲面优化设计法,是一种多元统计分析技术,用以确定独立变量因素的影响及不同因素间的耦合作用来寻求最优条件[10]。与正交实验相比,该方法采取非线性模型,获得较高精度的回归方程,可以连续对实验的各个水平进行分析[11],进而能更精确地预测最优值。响应面法在化工、医药、食品等领域都已得到了广泛的应用[12],但应用于光固化成型工艺参数优化的研究文献较少。笔者以SiC 纳米颗粒填充光敏树脂为实验材料,通过响应面实验设计方法,获得高精度、高力学性能打印件的最优工艺参数,为基于LCD 面曝光成型技术打印碳化硅纳米颗粒改性光敏树脂原型件提供一定参考。

1 实验部分

1.1 主要原料

双官能团环氧丙烯酸酯树脂(双酚A型)、三丙二醇二丙烯酸酯(TPGDA)、光引发剂(TPO):成都四城光电材料有限公司;

SiC 纳米颗粒:50 nm,山东泰鹏金属材料有限公司;

流平剂:BYK-333型,毕克化学(铜陵)有限公司;

多官能度丙烯酸酯磷酸酯:KM2160,广州谨诚化工科技有限公司。

1.2 仪器与设备

LCD 光固化成型机:PHOTON3D型,深圳市纵维立方科技有限公司;

数显游标卡尺:精度0.01 mm,深圳艾瑞泽科技有限公司;

邵氏硬度计:D型,东莞市广汇仪器设备经营部;

超声波清洗机:F-009S型,深圳市钰洁清洗设备有限公司;

紫外灯:405 nm,深圳市博星科技有限公司;

集热式磁力搅拌器:DF-101S型,郑州科丰仪器设备有限公司。

1.3 实验过程

(1)实验目的。

材料成分和工艺参数选取不同,都会影响成型件的精度和性能[13],由于SiC 纳米颗粒的折射率与光敏树脂体系的折射率不同,从而使得光固化成型工艺参数和光固化成型过程都要有相应的调整[14]。同时由于加入的SiC 纳米颗粒不参与光敏树脂体系在固化过程中的化学键聚合反应,其尺寸大小不发生变化,从而导致整个体系的收缩率降低[15]。为了验证SiC 纳米颗粒填充光敏树脂制件的整体尺寸收缩率(以下简称变形率)和硬度,实验设计了尺寸为80 mm×10 mm×4 mm的长方体作为光固化制件,并通过响应面实验设计方法获得最优工艺参数。

(2)实验设计。

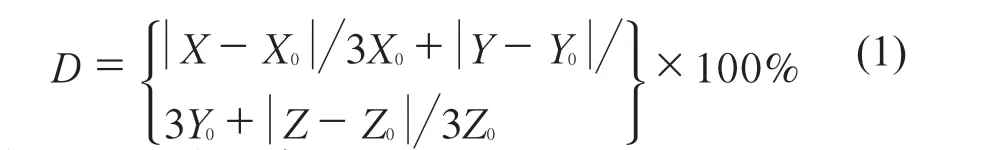

经过前期研究选取工艺参数中的分层厚度、曝光时间、灭灯时间为主要因素,研究制件的变形率和硬度。为了减小实验误差,每组工艺参数打印3 个零件,实验温度25℃,成型后统一将制件置于盛有无水乙醇的超声波清洗机中清洗2 min,然后用紫外灯固化20 s。使用数显游标卡尺分别测量每个制件长(X)、宽(Y)、高(Z)三个方向的尺寸各5 次,取平均值为实测数据。使用邵氏硬度计,分别在每个制件不一样的位置测得5 个点的硬度,取平均值。变形率计算公式如式(1)所示[16]:

式中:D——变形率;

X0,Y0,Z0——设计理论值;

X,Y,Z——制件实测尺寸。

2 单因素实验分析及讨论

由于SiC 纳米颗粒对紫外光具有较强的吸收率,严重影响了光敏树脂体系中光引发剂对紫外光的有效吸收,导致其由基态转变为激发态的能量不足,阻碍了其与树脂中预聚体的交联反应而难以固化[17],故使用普通树脂的底层曝光时间范围无法使零件与成型平台有效粘接。经反复测试发现,设置底层曝光时间60 s,底层层数6 层,能够将打印件更好地粘接在成型平台上。在此前提下,采用单因素实验设计方法,分别研究分层厚度、曝光时间和灭灯时间对制件变形率和硬度的影响规律。

2.1 分层厚度对制件的影响

分层厚度是指零件在数模数据处理时被平均切片的相邻层间高度值,直接影响零件的成型精度。在本实验中由于SiC 纳米颗粒填充含量较低且均匀分散于预聚物中,故其成型原理与光敏树脂的成型原理类似,其固化过程遵循Beer-Lamber 定律[18],如式(2):

式中:Cd—固化深度;

DP—光的传播深度;

E—曝光能量;

EC—临界曝光量。

图1 为不同分层厚度制件的变形率和硬度。由图1 可知,随着分层厚度增加,制件的变形率趋于先减小后增大趋势。这是由于当分层厚度较小时,每层光敏树脂吸收的曝光量过大从而发生过固化,收缩较为严重,导致制件变形率增大;随着分层厚度的适当增加,过固化现象减弱,变形率也有所下降;当分层厚度大于0.07 mm 时,由于复合树脂中SiC纳米颗粒对紫外光吸收效应的影响,导致单层树脂吸收的曝光量不足,引起欠固化现象,变形率上升。同时随着分层厚度的增加,层间树脂与SiC 纳米颗粒结合逐渐减弱,制件表面的硬度逐渐下降,当分层厚度大于0.09 mm 时,硬度下降较为明显。综合考虑选择0.05,0.07,0.09 mm 作为响应面实验时的分层厚度水平值。

图1 不同分层厚度制件的变形率和硬度

2.2 曝光时间对制件的影响

曝光时间是指每层光敏树脂固化所需要的紫外灯照射时间,影响制件的成型质量。曝光量计算公式[19]如式(3)所示:

式中:E—曝光量;

l—曝光强度;

t—曝光时间。

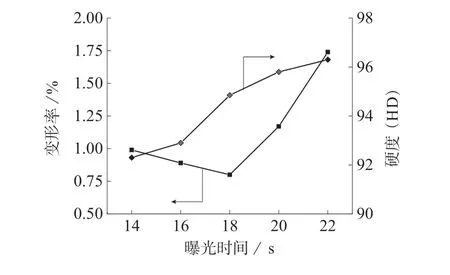

笔者所使用LCD 光固化成型件的光源曝光强度不变,由式(3)可知,曝光量与曝光时间成正比关系。图2 为不同曝光时间制件的变形率与硬度。

我没福气跟贾府老太太似的吃鸭子肉粥,倒吃到过一回鸡汤泡饭。还是以前在上海时,小区后门外,有家卖白斩鸡的店。上海人大概晓得:上海白斩鸡店一般兼卖鸡血鸡杂汤,讲究些的是鸡骨头熬的,加一点胡椒和盐,不算多丰腴,就有股子鲜味。某年过年前夕,我一人在上海,晚上写完一篇文章,饿极了,出去晃荡。路过白斩鸡店,看卷帘门下了一半,一灯如豆。我问老板还有没有鸡汤,老板抬头看看我:“鸡汤都给我泡饭了,你要不要?”

图2 不同曝光时间制件的变形率和硬度

由图2 可知,在曝光时间为18 s 时制件的变形率为最低值,随着曝光时间的增加,制件的变形率先减小后增大。这是由于当曝光时间较短时,过低的曝光量影响光固化复合树脂的聚合转化率,造成树脂交联密度过低出现欠固化,变形率较大,而交联密度取决于曝光参数,并且可以通过额外的紫外线曝光来增加[20]。当曝光时间增大,树脂固化程度增大,尺寸精度变好,从而变形率降低,但是随着曝光时间持续增大树脂会发生过固化现象,当曝光时间大于20 s 时,制件收缩严重,导致变形率急剧上升。同时随着曝光时间的增加,制件表面的硬度逐渐增大,这是由于曝光时间增加,树脂吸收的曝光量增大导致树脂发生交联反应的程度增大,从而使光敏树脂单体聚合形成的高分子交联网络与SiC 纳米颗粒相互连接的程度增大,累积成型后制件的表面硬度增加;当曝光时间大于20 s 时,受到树脂本身材料的限制,制件表面硬度增长率变缓。综合考虑选择16,18,20 s 作为响应面实验时的曝光时间水平值。

2.3 灭灯时间对制件的影响

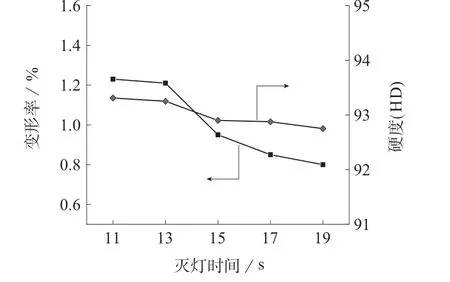

灭灯时间是从当前固化层树脂完成曝光后到下一层树脂开始曝光的时间间隔。对于光敏树脂/SiC 复合材料,由于SiC 纳米颗粒的加入使得复合材料的黏度上升,故应设置稍长的灭灯时间以保证每层复合树脂的铺平。图3 为不同灭灯时间制件的变形率和硬度。由图3 可知,随着灭灯时间的增加,制件的变形率逐渐减小。当灭灯时间为11 s 时,制件的变形率最大,这是由于零件在成型过程中固化层残余应力释放不完全就进行下一次固化,导致制件收缩严重,随着灭灯时间的延长每一固化层有足够时间释放内应力,收缩逐渐减小,变形率有所降低;当灭灯时间达到19 s 时,制件的变形率最小,但过长的灭灯时间会影响打印效率。同时制件的表面硬度(HD)随着灭灯时间的增加而变化不大,均在93 附近,说明灭灯时间对制件硬度影响不大。综合考虑选择13,15,17 s 作为响应面实验时的灭灯时间水平值。

图3 不同灭灯时间制件的变形率和硬度

3 基于响应面法的工艺优化分析

3.1 响应面实验设计

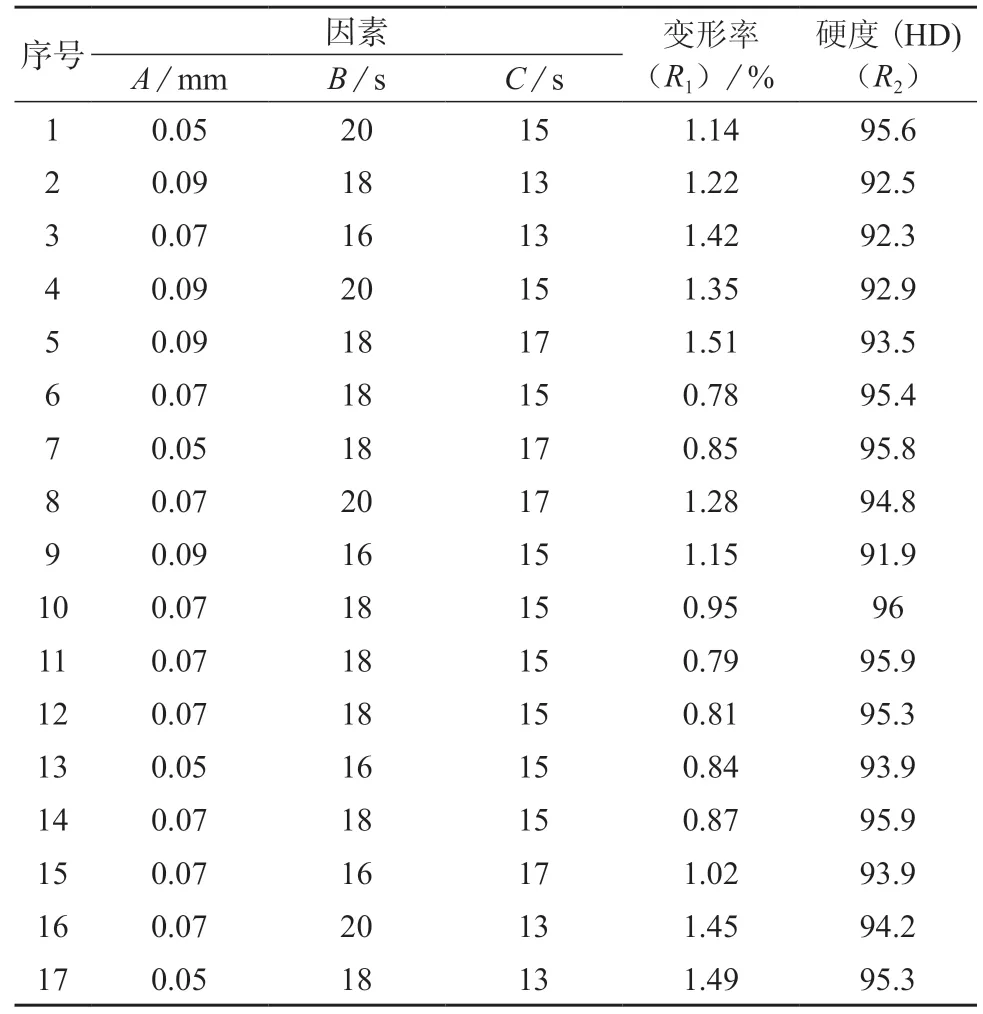

笔者利用Design-Expert 10 软件进行实验设计和分析,根据单因素实验结果选取3 因素3 水平的Box-Behnken 设计进行响应面实验分析,以分层厚度(A)、曝光时间(B)、灭灯时间(C)为主要考察因素,共进行17 次实验。

实验因素及水平取值见表1。

表1 响应面因素水平表

3.2 响应面模型方差分析

表2 为实验设计与结果。根据表2的测定结果,分别得到制件的变形率和硬度的响应面模型方差及回归方程,其分析结果见表3,F值为回归模型的检验值,P值为回归模型显著性概率;R2为模型决定系数,R2Adj为模型校正决定系数。由表3 可知,分层厚度、曝光时间、灭灯时间均为影响制件的变形率和硬度的主要因素,并且两组响应值的的F值均远大于1,P值均≤0.000 1,表示两模型能较好地描述实验结果,同时两个回归模型的决定系数R2值与模型校正决定系数R2Adj值均接近1,表明预测值和实测值的相关性良好,模型拟合精确[21]。同时,由两回归模型的系数可知,分层厚度和灭灯时间对制件变形率的影响最大,曝光时间次之;分层厚度对制件硬度的影响最大,曝光时间次之,灭灯时间最小。

表2 实验设计与结果

表3 回归模型方差分析

3.3 工艺参数耦合作用分析

图4 为不同因素交互影响制件的变形率的响应面图。

由图4 可以看出,分层厚度与灭灯时间的耦合作用对制件变形率影响显著,制件变形率随着分层厚度与曝光时间的减小先减小而后略微增加,随着灭灯时间的增加先减小而后变得平缓。这是由于SiC 纳米颗粒和光敏树脂折射率差导致光散射和吸收,从而使聚合速率下降,当分层厚度过大或者曝光时间过短时,都会导致光敏树脂吸收的曝光量低于临界曝光量出现欠固化现象;反之,出现过固化现象,最终导致制件变形率增大;同时当分层厚度一定时,随着灭灯时间的增加制件内应力得到有效释放,尺寸收缩效应变弱,使得变形率逐渐降低,当灭灯时间增加到一定值时内应力释放完全,在此之后灭灯时间的增加难以有效改善制件收缩效应。

图4 不同因素交互影响制件变形率的响应面图

图5 为不同因素交互影响制件表面硬度的响应面图。由图5 可以看出,分层厚度与曝光时间耦合作用的响应曲面较陡,基本呈现从左向右倾斜,表示两参数的耦合作用对制件变形率影响显著,且分层厚度一定时制件表面硬度随着曝光时间的增加先增大而后变平缓。这是由于增加曝光时间可以使光敏树脂/SiC 复合材料的交联反应更加充分,树脂聚合交联成网状结构均匀包裹分散在体系中的SiC 纳米颗粒,从而宏观上形成混合材料的固化[22],使得成型后制件表面硬度增大。同时由图5 可以看出,随着灭灯时间的增加制件表面硬度先平缓增加而后平缓下降且变化浮动较小,表明灭灯时间对制件表面硬度影响较小。

图5 不同因素交互影响制件表面硬度的响应面图

3.4 工艺参数优化和模型验证

根据表3 回归方程及各因素对制件变形率的影响趋势,基于Design-Expert 10 软件中采用响应面分析方法优化模块,以制件变形率最小,硬度最大为目标,获得最优方案为分层厚度0.06 mm、曝光时间17.8 s、灭灯时间15.7 s,此时制件最小变形率和最大表面硬度理论预测值分别为0.76%,96。在此工艺条件下打印鼓形件,进行3 组验证实验取平均值,如图6 所示。得出制件的变形率和表面硬度分别为0.72%,95.7,与预测值基本接近,证明利用响应面法优化光敏树脂/SiC 复合材料的工艺参数是可行的,上述回归模型具有良好的拟合性和可靠性。

图6 鼓形件最优工艺验证

4 结论

(1)随着分层厚度的增加,制件的变形率先减小后增大,硬度不断下降;随着曝光时间的增加,制件的变形率先减小后增大,硬度不断增加;随着灭灯时间的增加,制件的变形率减小,对硬度影响不大。

(2)通过模型方差及回归方程分析可知,实验选取的3 个因素中分层厚度和灭灯时间对制件变形率的影响最大,曝光时间次之;分层厚度对制件硬度的影响最大,曝光时间次之,灭灯时间最小。

(3)利用响应面法对SiC 改性光敏树脂制件的工艺参数进行优化,确定最佳工艺参数为分层厚度0.06 mm、曝光时间17.8 s、灭灯时间15.7 s。在此最优参数条件下,打印的鼓形制件变形率为0.72%,表面硬度为95.7,与理论预测值接近,优化结果可靠。