基于层层自组装多层膜的耐用性超滑导管制备

2021-10-29程静陈苏仰孙文文姚天平尧婉辰曾冬冬林祥德

程静,陈苏仰,孙文文,姚天平,尧婉辰,曾冬冬,林祥德

(1.上海健康医学院医疗器械学院,上海 201318;2.上海健康医学院医学技术学院,上海 201318;3.上海市医疗器械检验研究院,上海 201318;4.上海理工大学医疗器械与食品学院,上海 200093)

以介入导管、导尿管、气管插管、引流管和血管留置导管等为代表的医用导管是临床治疗中应用极为广泛的医疗器械。然而,其使用过程中普遍存在微生物感染、润滑效果差、器械间摩擦和生物相容性差等问题,严重影响了患者临床治疗效果和器械安全质量。因此,除医用导管材料的选取外,其表面改性或涂层修饰也至关重要。最近,通过赋予导管特定的浸润性(如亲水性、疏水性或超滑性)可有效缓解其临床需求,特别是在表面抑菌、界面摩擦、生物相容性、抗血栓及生物大分子粘附等方面。

近来,受猪笼草的生物启发,基于液体灌注多孔膜的超滑表面表现出优异的抗生物污染性和低界面摩擦力,同时具有表面自修复特性,因此在不同应用领域受到广泛关注[1–3]。目前,超滑表面的制备方法大致可分为三类。首先,在基底表面形成多孔结构,利用低黏度润滑油对多孔表面进行液体灌注,最终形成超滑界面[4]。通常,表面多孔结构可通过涂层涂覆[5]、层层自组装[6]、激光刻蚀[7]、阳极氧化[8]、冷冻干燥[9]、呼吸图案[10]、化学蚀刻[11]等方法构建。此外,超滑界面可在硅胶基体或硅胶涂覆基体上利用高分子溶胀作用并结合其它物理方法直接灌注润滑油[12]。其次,特定基体可通过化学修饰进行表面接枝功能聚合物分子,进而通过以硅油为代表的润滑油液体灌注获得超滑界面[13]。

层层自组装技术是以聚电解质分子间相互作用为交替沉积成膜驱动力,如静电、氢键、疏水、主客体、共价键等相互作用力,可在不同基底界面上自组装形成以多层为特点的功能涂层或薄膜,并且可对多层膜的厚度、粗糙度、成膜物质、膜内结构、沉积方法等进行可控选择,具有适用性广及成膜简单的特点,已被大量用于生物医药、环境能源、光电器件等重大需求领域[14]。

因此,基于层层自组装成膜技术,笔者选用支化聚乙烯亚胺(BPEI)作为富含氨基的聚电解质,二氧化硅纳米颗粒–倍半硅氧烷(SiSQ)复合材料作为富含羟基的聚电解质,然后以两者间的氢键相互作用作为成膜驱动力,在医用硅胶导管内外表面制备了层数、厚度、粗糙度、孔径等可控的多孔薄膜,然后在其孔内灌注低黏度硅油,最终经过处理后制备了液体灌注的超滑医用导管。由于耐用性是衡量超滑涂层的关键参数,对所制备的超滑硅胶导管的抗机械损伤,耐化学腐蚀和抗物质污染进行了初步测试。

1 实验部分

1.1 主要原材料

1H,1H,2H,2H–全氟癸基三乙氧基硅烷(PFAS):上海麦克林生化科技有限公司;

BPEI:分子量为25 000,美国Sigma-Aldrich 公司;

正硅酸四乙酯(TEOS):纯度96%,上海麦克林生化科技有限公司;

硅油(SO):黏度为5,美国Sigma-Aldrich 公司;

胶态二氧化硅溶液:质量分数为34%,美国Sigma-Aldrich 公司;

罗丹明:美国Sigma-Aldrich 公司;

荧光标记牛血清白蛋白(BSA–FITC):1 mg/mL,北京博奥森生物技术有限公司;

肝素钠抗凝羊血:南京森贝伽生物科技有限公司;

无水乙醇、氨水溶液(28%)、盐酸、氢氧化钠等:市售。

1.2 仪器及设备

扫描电子显微镜(SEM):Regulus 8100型,日立高新技术公司;

傅里叶变换红外光谱(FTIR)仪:Spectrum two型,珀金埃尔默企业管理(上海)有限公司;

接触角测量仪:SDC–100型,东莞市晟鼎精密仪器有限公司;

数控超声波清洗器:KQ–300DE型,昆山市超声仪器有限公司;

等离子清洗机:PDC–002–HP型,迈可诺技术有限公司;

透反射偏光显微镜:LWT300LP型,上海测维光电技术有限公司。

1.3 SiSQ 复合物制备

将1.33 g TEOS,0.015 g PFAS 和9.56 g 无水乙醇在室温下,用磁子充分搅拌20 min,将1.14 g HCl 水溶液(pH=2)加入上述溶液中,继续室温搅拌3.5 h,制得倍半硅氧烷(SQ)溶液。然后取出500µL 新制备的SQ 溶液,加入1 mL的40 nm的胶态二氧化硅溶液,搅拌5 min,制得二氧化硅纳米颗粒尺寸为30 nm的SiSQ 溶液。取出50 µL 新制备的SQ 溶液,加入1 mL 自制的80 nm 二氧化硅纳米颗粒溶液,搅拌5 min 后,加入乙醇定容为10 mL,制得二氧化硅纳米颗粒尺寸为80 nm的SiSQ 溶液。

1.4 基于层层自组装的液体灌注ST/(BPEI/SiSQ)n-SO 超滑导管

首先,将硅片和硅胶导管用去离子水清洗,氮气吹干,使用等离子清洗机处理2 min 使其表面带负电。接着,将其浸泡于1 mg/mL BPEI的乙醇溶液10 min 后,用无水乙醇分别清洗2,1 min 和1 min。然后,将底板浸泡于SiSQ溶液10min,继续用无水乙醇分别清洗2,1 min 和1 min。将此沉积的双层膜记为(BPEI/SiSQ)1。继续重复上述过程,进行n个循环后,分别在硅片和硅胶导管制备Si/(BPEI/SiSQ)n和ST/(BPEI/SiSQ)n多层膜,n分别取为10和20。将多孔多层膜浸泡于硅油中12 h,用吸水纸吸取表面过量的硅油后获得Si/(BPEI/SiSQ)n-SO 和ST/(BPEI/SiSQ)n-SO。

1.5 耐用性测试与表征

机械耐用性测试:以未经硅油浸泡的ST/(BPEI/SiSQ)n硅胶管作为空白对照,将基于两种不同尺寸二氧化硅纳米颗粒的ST/(BPEI/SiSQ)n-SO超滑导管机械弯折90°,分别折叠10 次、20 次、30次,对其弯折部位的滑动角(SA)进行测量。

化学耐用性测试:经1 mol/mL的氯化钠溶液处理后,取20 μL 水滴对处理后的硅胶导管内外表面SA 进行测试。

抗污染测试:将原始未处理的硅胶导管和基于80 nm 二氧化硅颗粒的ST/(BPEI/SiSQ)20-SO 超滑导管分别在0.1 mg/mL 罗丹明水溶液、1 mg/mL的BSA–FITC 和肝素钠抗凝羊血中分别污染浸泡一段时间,然后在去离子水中润洗1 min,在透反射偏光显微镜下观察污染物(有机染料、蛋白质和血液)在导管内表面的残留情况。

SEM 表征:样品充分干燥后,用导电胶固定在样品台,调节参数喷金后,采用SEM 观察膜的表面微观形貌。

FTIR 表征:扫描波数设置为4 000~400 cm–1,分辨率为2 cm–1。

接触角(WCA)和SA 测量:在WCA 测量时,待测样品置于水平样品台,取4 μL 去离子水滴到样品表面,在不同位置测量三次,计算WCA 大小。在SA 测量时,取20 μL的去离子水滴到样品表面,缓慢增加样品放置角度,记录液滴SA。

2 结果与分析

2.1 基于层层自组装多层膜的液体灌注超滑导管制备

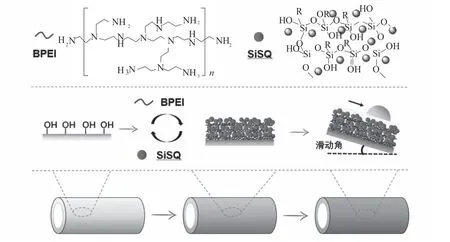

制备具有超滑界面的医用硅胶导管采用在导管表面构建纳米级的多孔涂层或薄膜结构,有利于低黏度润滑油的扩散、灌注、吸附和浸润,最终形成超滑表面,进而降低器械间的摩擦系数和微生物的粘附、聚集、生长和生物膜的形成,基于层层自组装多层膜的液体灌注超滑导管ST/(BPEI/SiSQ)n-SO 制备示意图如图1 所示。原始硅胶管经过等离子处理后表面富含负电荷的羟基或氧离子,首先经过氨基基团引导的BPEI 沉积,进而由氨基和羟基间的氢键相互作用作为驱动力,富含羟基的SiSQ 进行了一个交替沉积过程,重复n个沉积循环后,由于SiSQ 独特的颗粒胶体形态以及层层自组装过程中的聚电解质不均匀结合,表面多孔结构极易形成。最后经过硅油的多孔灌注后,水滴可在基底稍微倾斜一定角度后,即可在表面滑动。

图1 基于层层自组装多层膜的液体灌注超滑导管ST/(BPEI/SiSQ)n-SO 制备示意图

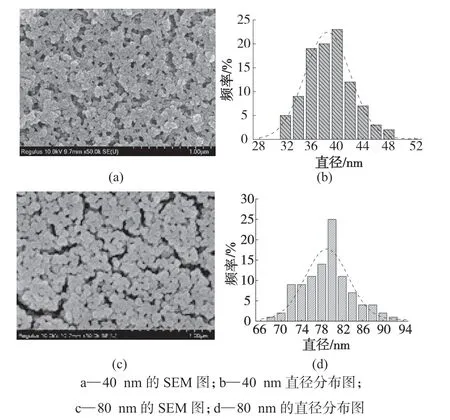

图2 为制备层层自组装多孔膜的40 nm 和80 nm 二氧化硅纳米颗粒SEM 及直径分布图。

图2 制备层层自组装多孔膜的40 nm 和80 nm 二氧化硅纳米颗粒SEM 及直径分布图

由图2a的SEM 形貌图可见,市售二氧化硅纳米颗粒具有更小尺寸,呈现胶体部分聚集状态(水分散)。由图2b 可见,随机选取100 个颗粒进行尺寸统计后,颗粒大小约为40 nm。作为对比,图2c为基于超声法和溶胶凝胶合成的二氧化硅纳米颗粒尺寸更大,胶体聚集状态不明显(乙醇分散),颗粒直径大约为80 nm(图2d)。不同大小的二氧化硅纳米颗粒作为多层膜的主要填充材料,极大程度上决定了薄膜孔径、粗糙度、厚度等参数。

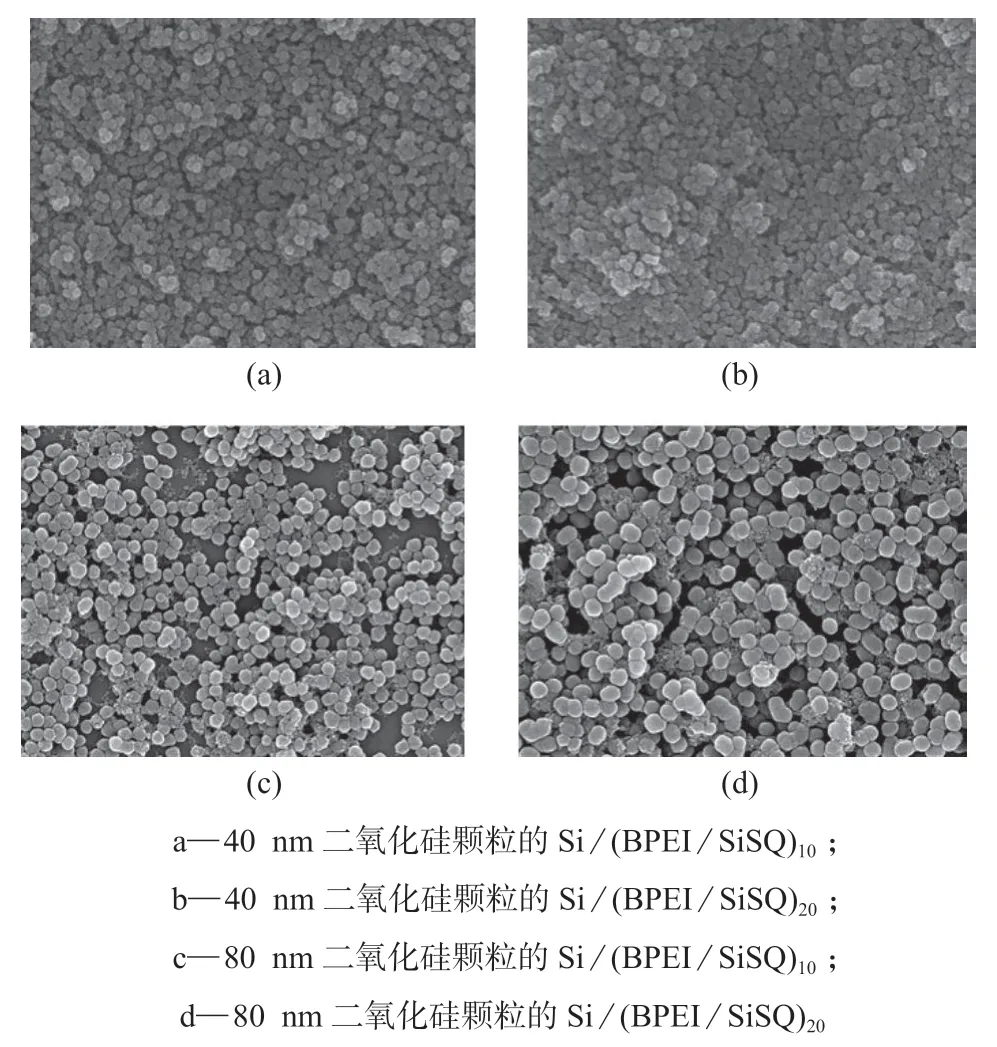

获得不同大小的二氧化硅纳米颗粒后,将其与经酸催化和水解聚合合成的SQ 进行复合,形成基于氢键稳定结合的SiSQ 溶液。如前所述,将具有高度生物相容性的SiSQ 与BPEI 进行氢键介导的层层自组装,最终形成具有颗粒堆积的多孔结构的多层膜,为超滑界面构建奠定基础。图3 为在硅片上制备的Si/(BPEI/SiSQ)n的SEM 形貌图。首先,如图3a 和图3b 所示,基于40 nm 二氧化硅颗粒,在硅片底板上制备了10 和20 循环数的Si/(BPEI/SiSQ)10和Si/(BPEI/SiSQ)20。同样地,如图3c和3d 所示,基于80 nm 二氧化硅颗粒,在硅片底板上制备了10 和20 循环数的Si/(BPEI/SiSQ)10和Si/(BPEI/SiSQ)20。就SEM 表面形貌而言,其均显示出了高粗糙和多孔表面结构,40 nm 样品相对孔径更小,粗糙度更小,颗粒结合更密集。

图3 在硅片上制备的Si/(BPEI/SiSQ)n的SEM 形貌图

除以硅片为基底外,医用硅胶导管同样可以在其内外表面有效制备层层自组装多孔多层膜。图4 为在医用硅胶管上制备的ST/(BPEI/SiSQ)n的SEM 形貌图。40 nm (图4a 和图4b)和80 nm (图4c 和图4d)二氧化硅颗粒的ST/(BPEI/SiSQ)10和ST/(BPEI/SiSQ)20被成功制备。对比40 nm和80 nm 样品,可以看出,由于层层自组装过程是在乙醇溶剂环境下进行,硅胶导管表面部分受高分子溶胀作用影响,薄膜表面形貌稍微区别于硅片基底。另外,均随着组装层数增多,两者颗粒表面覆盖率升高,薄膜厚度增加,其受溶胀影响减弱。此外,80 nm 样品相对具有更高的粗糙度和颗粒间部分相互排斥造成的更大膜内空隙,可能为超滑界面构建提供更有利条件。

图4 在医用硅胶管上制备的ST/(BPEI/SiSQ)n的SEM 形貌图

为了进一步证明超滑多层膜的成功制备和分析其化学成分,利用FTIR 来表征(BPEI/SiSQ)20和(BPEI/SiSQ)20-SO 多层膜,其FTIR 谱图如图5 所示。在1 000~1 100 cm–1处出现了Si—O—Si的吸收特征峰,为Si—O 对称和不对称伸缩振动,在800 cm–1处出现Si—C的伸缩振动谱带和CH3摇摆振动谱带,在1 300 cm–1处出现Si—C的伸缩振动谱带。因此,FTIR 谱图表明(BPEI/SiSQ)n多层膜可成功沉积于硅片和硅胶导管表面。基于(BPEI/SiSQ)20和(BPEI/SiSQ)20–SO多层膜的FTIR 光谱位置吸收差异,表面灌注硅油后的超滑样品比未灌注硅油的普通样本在1 300,1 000~1 100 cm–1和800 cm–1处的吸收峰均有所增强,800~900 cm–1出现差异吸收峰,可得知硅油的液体多孔灌注、吸附和浸润,以及超滑界面的成功构建。

图5 基于80 nm 二氧化硅纳米颗粒的(BPEI/SiSQ)20 多层膜和液体灌注的(BPEI/SiSQ)20-SO 超滑涂层的FTIR 谱图

2.2 液体灌注的(BPEI/SiSQ)20–SO 超滑表面的浸润性

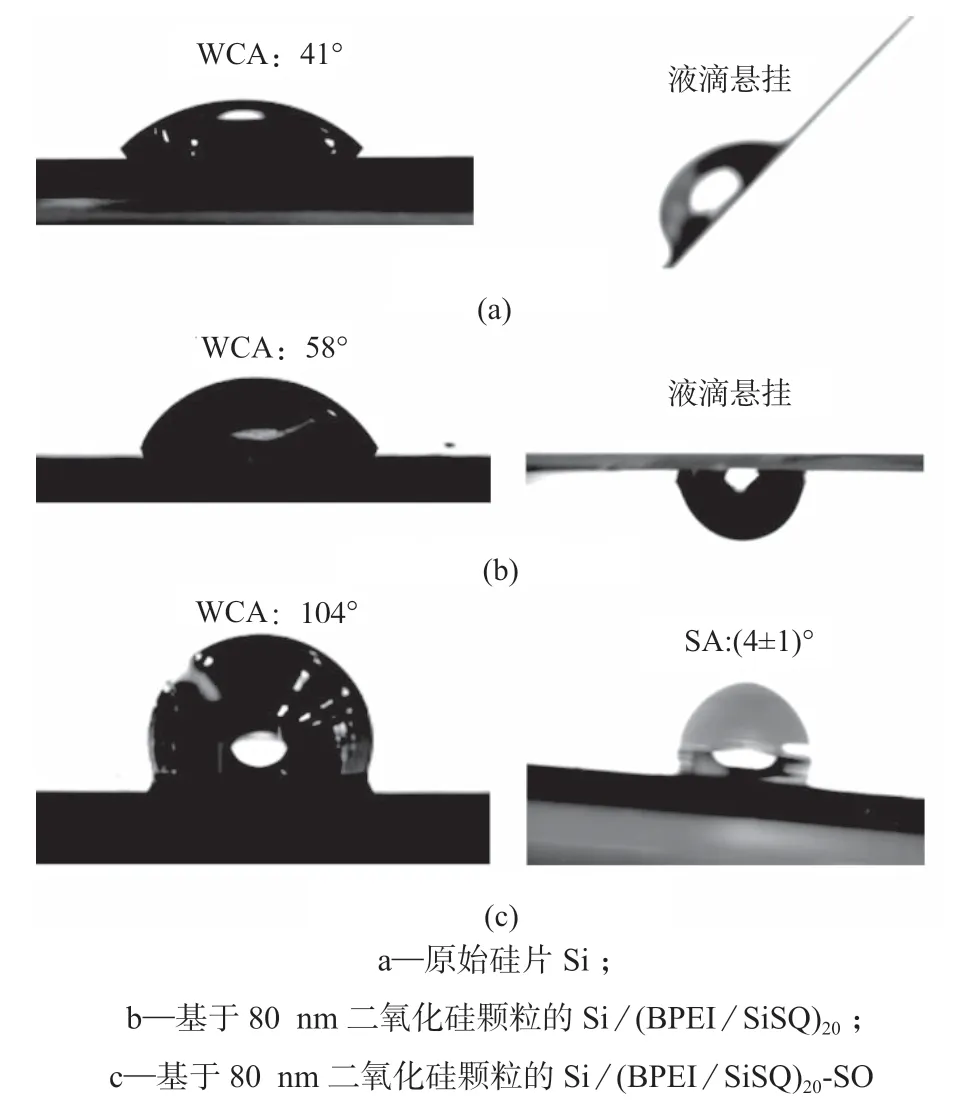

界面浸润性是测试超滑表面的关键性能,也可从侧面反映出不同阶段的样品制备过程。WCA 和SA的超滑界面浸润性表征如图6 所示。由图6a 可见,原始硅片由于存在高表面能Si–O,表现出亲水性,WCA 约为41°,水滴可在其表面悬挂,处于高粘附状态,未显示出滑动行为。由图6b 可见,经过(BPEI/SiSQ)20多孔多层膜修饰后,尽管其具有更高的粗糙度,但水滴WCA 约为58°,略高于原始硅片表面,是受疏水性物质PFAS的掺杂影响,水滴同样处于悬挂状态,未展现滑动行为。但经过硅油灌注后,由图6c 可见,水滴静态WCA 约为104°,处于硅油影响下的疏水状态,水滴SA 为(4±1)°。实验表明,经过液体多孔灌注后的Si/(BPEI/SiSQ)20-SO 超滑表面展现出良好的超滑特性。

图6 WCA 和SA的超滑界面浸润性表征

2.3 ST/(BPEI/SiSQ)n-SO 超滑导管的耐用性

通常,界面浸润材料的微纳多孔结构以及化学表面成分具有一定的脆弱性。因此,致力于工业化实际应用的涂层耐用性是非常关键的。影响整体耐用性的因素通常分为物理(机械损伤)、化学(化学腐蚀)和生物(生物污染)等方面。因此,针对超滑导管的耐用性作了初步性能测试。

首先,在机械耐用性方面,分别基于40 nm 和80 nm 二氧化硅纳米颗粒,制备了液体灌注ST/(BPEI/SiSQ)n-SO 超滑导管,并探究水滴SA 与机械折叠次数之间的关系如图7 所示。测试结果表明,随着折叠次数的逐渐增多,ST/(BPEI/SiSQ)n-SO超滑导管折痕处的水滴SA 均有所增加,表明机械耐久性受到一定损失和影响。其中,40 nm 颗粒的ST/(BPEI/SiSQ)n-SO 超滑导管经过30 次折叠后,其SA 依然小于5°,展现出优异的抗机械损伤性,然而80 nm的ST/(BPEI/SiSQ)n-SO 超滑导管经过折叠测试后,其SA 也均在10°左右,虽然依然具有超滑性,但超滑导管浸润性显现出一定的机械损失。

图7 40 nm 和80 nm 二氧化硅纳米颗粒的液体灌注超滑导管ST/(BPEI/SiSQ)n-SO 表面的SA

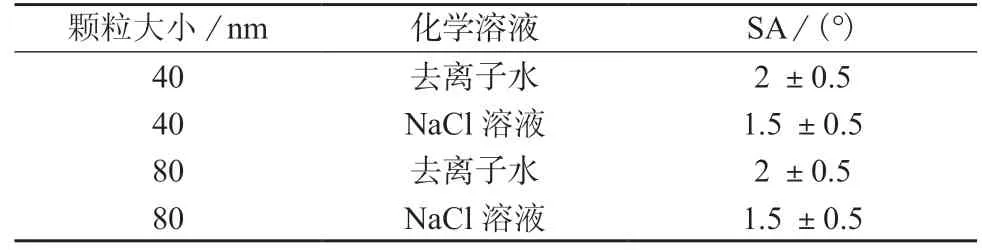

由于医用导管实际使用环境的复杂性,特别是经常接触人体组织液、血液等,因此探究化学耐用性具有一定的价值意义。通过用去离子水和1 mol/L的氯化钠溶液作为模拟溶液对40 nm 和80 nm二氧化硅颗粒的ST/(BPEI/SiSQ)n-SO 超滑导管进行溶液处理,统计数据见表1。不同化学溶液处理后的不同ST/(BPEI/SiSQ)n-SO 超滑导管未展现出明显差异,其表面SA 均大约是(1.5±0.5)°或(2±0.5)°,某种程度上说明了超滑导管的化学稳定性,未有明显的化学腐蚀影响。

表1 化学溶液处理后不同的ST/(BPEI/SiSQ)n-SO 表面SA

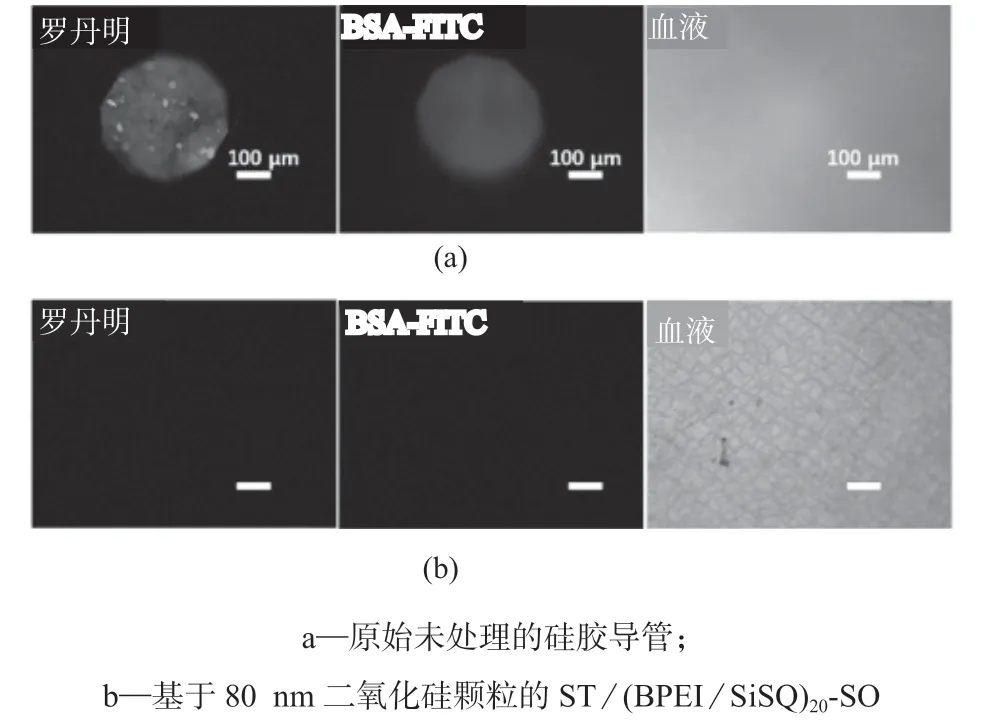

图8 为液体灌注的超滑导管在罗丹明溶液,荧光标记蛋白溶液和血液中的抗污染测试。在医用导管的实际使用过程中,生物体内的有机分子、生物大分子及不同组织细胞均会对其产生一定影响,尽管超滑导管具有优异的抗生物污染特性,但这也是超滑导管构建制备的最大挑战之一。选用了3 种模式污染物质,涉及0.1 mg/mL的罗丹明溶液、1 mg/mL BSA–FITC 和肝素钠抗凝羊血。分别对原始硅胶导管(图8a)和80 nm 二氧化硅颗粒的ST/(BPEI/SiSQ)20-SO 超滑导管(图8b)进行体外污染和水清洗后,在透反射偏光显微镜下,以565 nm 激光和590 nm 发射光观察罗丹明染料对导管的染色情况,可反映出其表面有机污染物的残留或粘附情况。同样地,以495 nm 激发光和520 nm 发射光观察BSA–FITC 对导管的染色情况。另外,在光学显微镜下,观察不同样品的血液污染或血细胞粘附情况。实验结果表明,经过3 种模式物质的体外污染测试,普通的硅胶导管表面都有明显的物质粘附污染,而液体灌注ST/(BPEI/SiSQ)20-SO 超滑导管可有效避免物质残留粘附,展现了其良好的抗物质污染性。

图8 液体灌注的超滑导管在罗丹明溶液,荧光标记蛋白溶液和血液中的抗污染测试

3 结论

(1)成功制备了以支化聚乙烯亚胺和二氧化硅纳米颗粒–倍半硅氧烷的氢键作用力为驱动力的层层自组装(BPEI/SiSQ)n多孔多层膜,并可对颗粒大小和循环层数进行控制。

(2)通过低黏度硅油多孔灌注,在硅胶导管表面成功制备了ST/(BPEI/SiSQ)20-SO 超滑界面,并展现出了良好的超滑浸润性能,水滴滑动角低于5°。

(3)致力于实际临床应用,ST/(BPEI/SiSQ)20-SO 超滑导管初步展现出较好的抗机械损伤性、化学稳定性和抗物质污染性。