横切机组矫直过程板形变化机理及其预报模型

2021-10-29白振华崔熙颖景群平张立更刘亚星张岩岩

白振华 崔熙颖 王 伟 景群平 张立更 刘亚星 张岩岩

1.燕山大学国家冷轧板带装备及工艺工程技术研究中心,秦皇岛,0660042.燕山大学亚稳材料制备技术与科学国家重点实验室,秦皇岛,0660043.中国重型机械研究院股份公司,西安,710032

0 引言

拉弯矫直是带材矫直的一项重要工艺,其目的是改善板形,在国外已发展多年。随着对板带材平直度要求的不断提高,并且为了最大程度地实现节能减排,减少原料浪费,降低废品率,就需要在矫直过程中控制好带钢板形,满足下游工序和用户需求。以往对带钢的研究多集中在控制带钢翘曲方面,而对板形研究较少,而带钢经矫直后不能达到预期的板形,对产品会造成很大的影响[1-2]。唐伟等[3]研究了镀锡线拉矫机的翘曲控制特性,提出了镀锡板在平整、二次冷轧、拉矫以及卷取过程中的翘曲控制策略。杨洪音等[4]为了改善各辊间的同步性,在张力辊组中使用了主从控制方案,可使各辊根据额定比例输出扭矩。YOON[5]借助有限元程序对薄带钢的拉伸矫直过程进行了数值模拟,利用张力矫直机进行了多次试验,结果表明,矫直后带钢横截面纵向残余应力的大小与辊间啮合有明显的相关性。王效岗等[6]运用拉伸弯曲和矫直技术,以较小的张力使带钢产生较大的塑性变形,提高了板带的力学性能。以上文献均是针对矫直工艺展开的研究,而对板形的控制研究较少,因此本文首先研究矫直辊对板形的影响机理,并通过试验来进行验证,然后通过对矫直辊与带钢的受力分析与计算,得出一套完整的板形预报模型,为后续矫直机组的板形治理提供理论依据。

1 矫直机组成品板形变化机理及其试验验证

横切机组的矫直工艺是通过将带钢进行连续反复压弯拉矫来达到矫直目的的[7-9]。本节主要通过试验来研究矫直辊对板形的影响。

1.1 矫直机组成品带钢板形情况

图1为现场带钢浪形的实物照片。由图1可以看出,矫直后的带钢边部存在开口浪,当剪切堆垛成钢包时,会在边部出现缝隙,随着空气的逐步侵蚀,带钢会出现锈蚀的现象。为治理边部的浪形,需对板形进行矫直,本文即研究横切机组的矫直机各个辊子对矫直作用的影响。

图1 带钢浪形实物图Fig.1 Actual wave shape of strip steel

1.2 矫直辊系对板形影响的试验验证

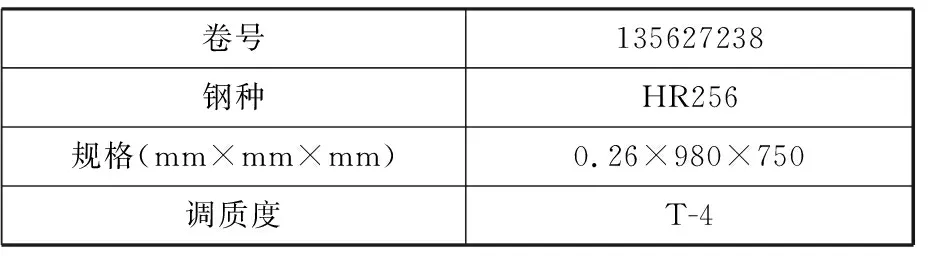

为了分析矫直机轧辊对板形的影响,特选择如表1所示矫直机组典型规格产品,研究机组中与带钢相接触的辊子的镀锡板板形的变化情况,

表1 矫直机组典型规格产品参数

统计带钢在矫直前后的板形分布,以便更好地研究辊系对板形的影响情况[10-11]。

(a)D161矫直辊矫直前后板形值对比

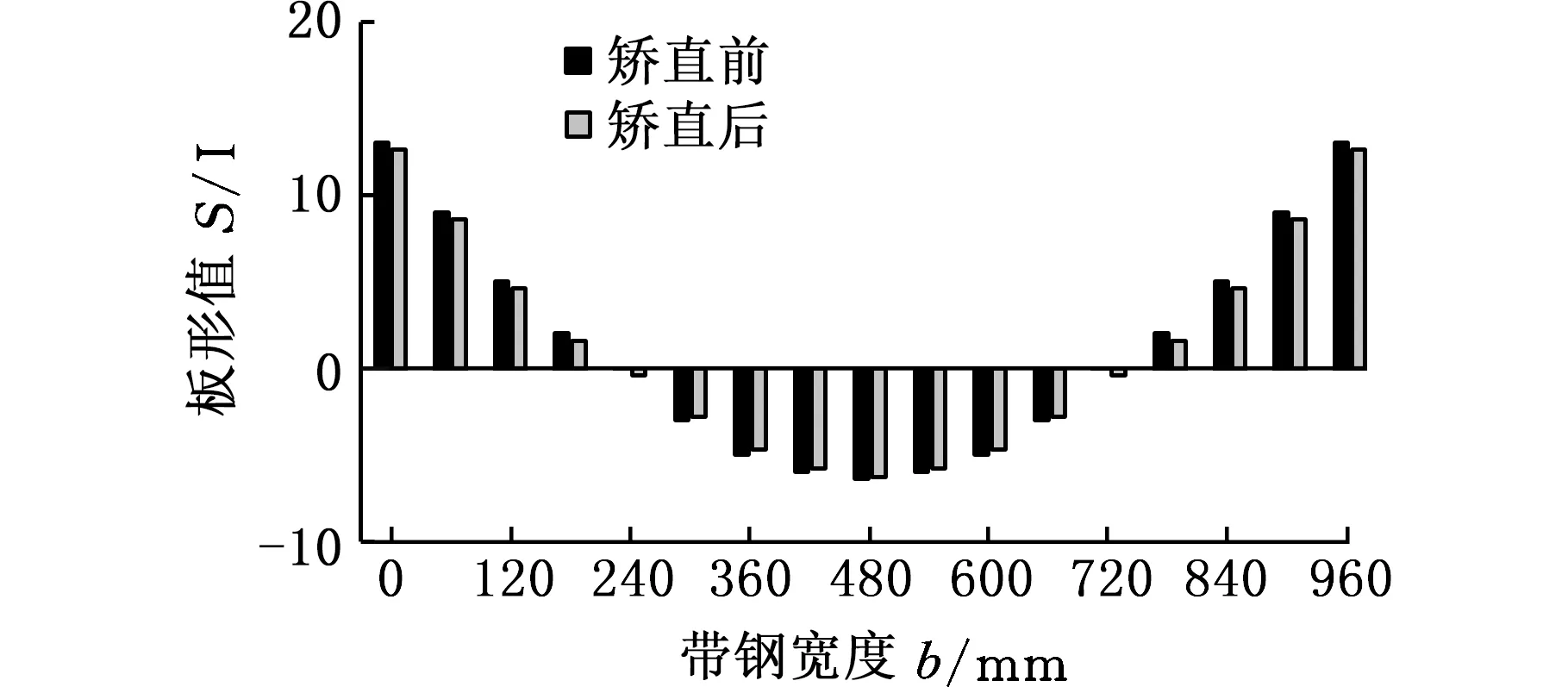

(b)D162矫直辊矫直前后板形值对比图2 单个辊矫直前后的板形值对比Fig.2 Comparison of flatness values before and afterstraightening of single roll

通过对典型规格产品进行矫直试验,得到经过单个矫直辊矫直前后的板形值分布(图2)和经过多个矫直辊矫直后板形的分布(图3)。其中矫直辊辊号分别为D161和D162。

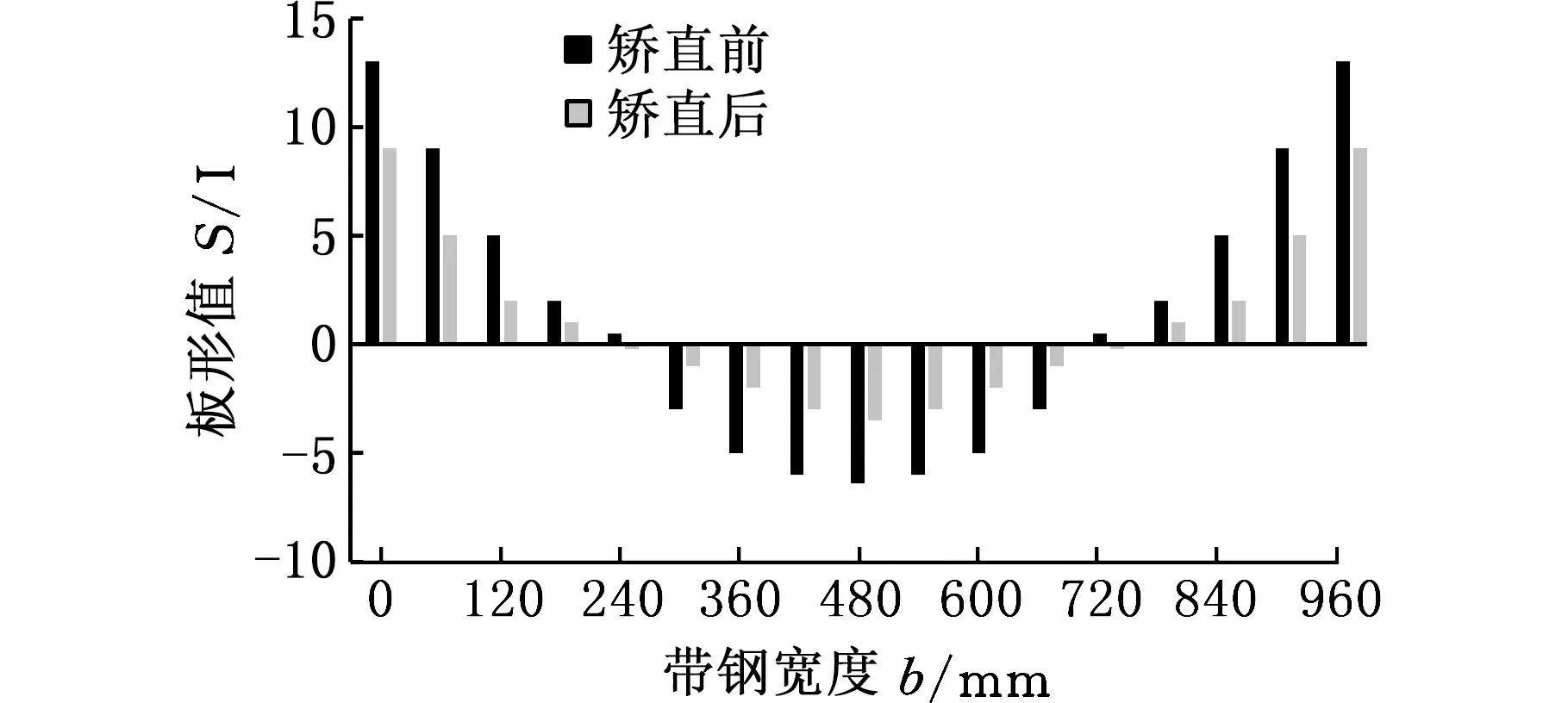

图3 多个辊矫直前后的板形值对比Fig.3 Comparison of shape values before and afterstraightening by multiple rollers

由图2可以看出,单个矫直辊对带钢板形的影响很小,经过矫直后板形变化基本在I(I为板形值)左右。由图3可以看出,经过多个矫直辊矫直的带钢板形改善很大,板形值从13I减小到了8I。结合矫直工艺理论可以得出,矫直机组的矫直过程是通过对带钢的多次弯曲拉直实现的。

2 矫直过程板形变化模型

根据板带的屈曲理论,板带的浪形缺陷是由应变差过大引起的[12-13],只要矫直后的带材纵向应变差Δεy小于应变差的临界值Δεyr,带材的板形缺陷即可消失,即要求Δεy<Δεyr[7]。

2.1 带钢所受矫直辊压应力求解

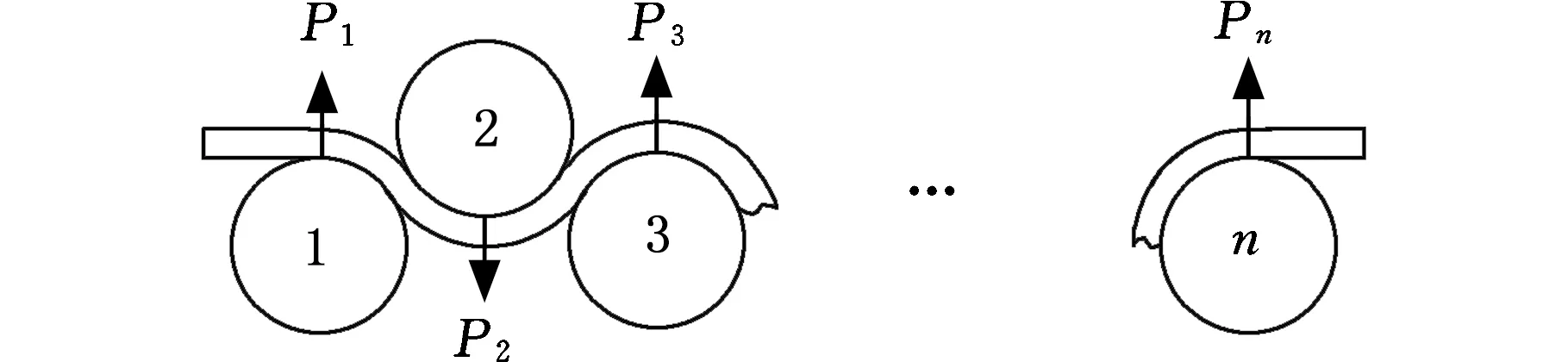

为分析矫直过程带钢变化机理,就需要对矫直过程中的带钢进行整体及局部的受力分析[7]。图4所示为矫直机各个辊子对带钢的整体作用力分析,n表示矫直机辊子的个数。

图4 矫直机组带钢受力分析Fig.6 Stress analysis of strip steel in straightening line

带钢在矫直过程中出现的弯曲力矩主要有两种,分别为塑性弯曲力矩Ms和屈服力矩Mw[7],且

(1)

(2)

式中,σs为带钢的屈服极限,MPa;h为带钢厚度,mm;b为带钢宽度,mm。

根据矫直工艺原理并通过受力分析可以得出各个矫直辊作用在带钢上的力与力矩的关系如下:

(3)

式中,t为矫直辊辊距,mm;Mi为第i个矫直辊所受的力矩,N·m;Pi为带钢受到的第i个辊子的作用力。

由式(3)可以看出,当知道了带钢的屈服极限、厚度、宽度和辊距等参数时,就可以求出各矫直辊对带钢的作用力Pi,下面对带钢所受到矫直机辊子的力进行求解。

2.2 带钢所受矫直辊摩擦力求解

图5为矫直辊对带钢的作用力分析图。因带钢在辊子上呈对称分布,图中αi表示第i个矫直辊上包角左边界与包角内带钢上任一点和矫直辊中心所构成直线间的夹角大小,0≤αi≤α0i,α0i表示带钢在矫直辊上的包角大小。由受力分析可知,αi所对应的带钢受到的分散力F(αi)随着αi由0逐渐增大到α0i所成的曲线可看成是一条余弦曲线,如图6所示。

图5 矫直辊对带钢的作用力分析示意图Fig.5 Schematic diagram of force analysis ofstraightening roll on strip steel

图6 带钢受力分布图Fig.6 Stress distribution of strip steel

F(αi)可用下式来表示:

(4)

由图6可以看出,矫直辊受力呈对称分布,所以取其右侧进行研究,F(αi)的纵向分力Fv(αi)为

(5)

通过计算可得到

(6)

联立式(6)和式(4)就可以求出F(αi)的具体表达式:

(7)

对F(αi)再进行积分,可以得到带钢对矫直辊的摩擦力为

(8)

式中,μi为第i个矫直辊与带钢间的摩擦因数。

2.3 矫直过程板形变化计算

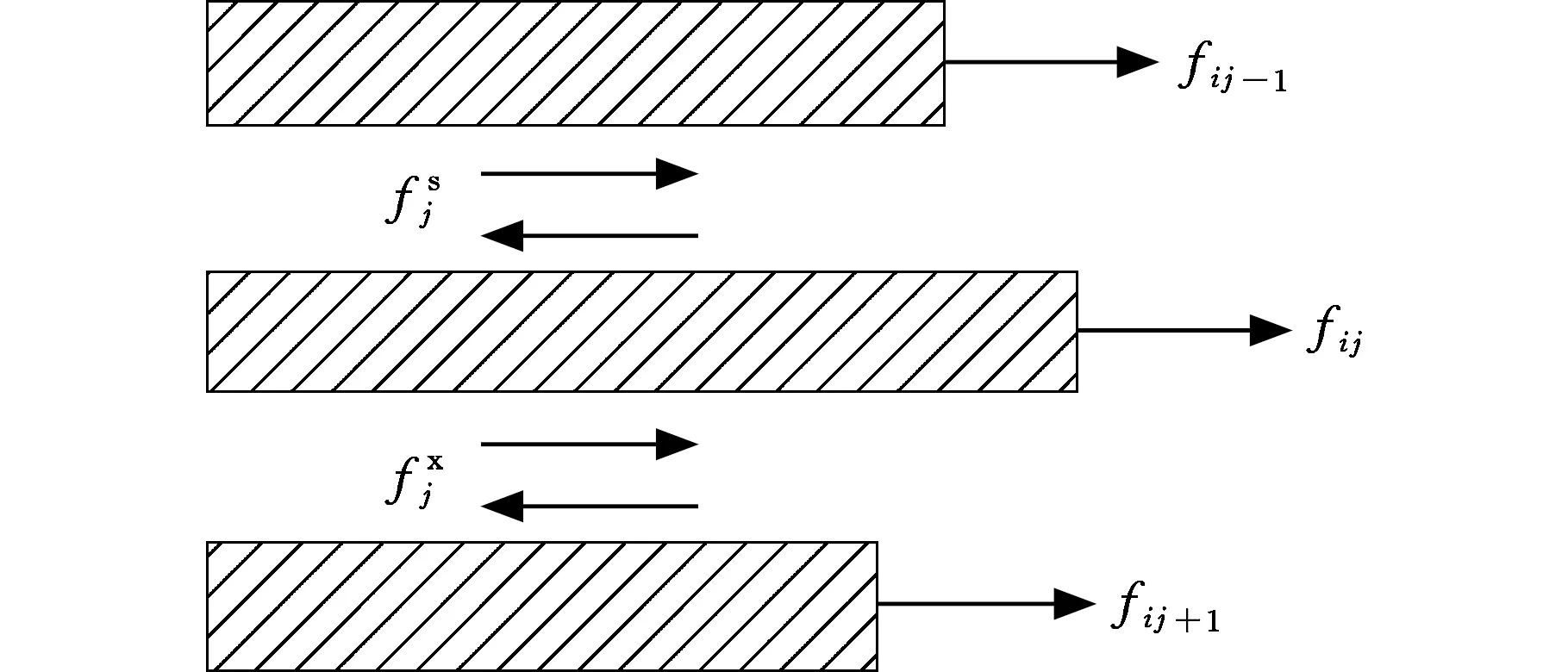

将带钢沿宽度方向均匀分成m个单元,且对其进行编号为1,2,…j,…,m,则横向摩擦分布力fij表示第i个矫直辊下第j条带钢所受的摩擦力[7],那么带钢除了自身由于辊子作用等因素造成的长度不均外,还会在摩擦力的影响下发生变形。

带钢各个条元的变形示意图见图7,图中lij为条元初始长度,Δlij为条元的变形量,l′ij为条元变形后长度。其相互关系可以用下式表示:

图7 带钢条元变形关系示意图Fig.7 Schematic diagram of deformation relationshipof strip element

l′ij=lij+Δlij

(9)

带钢各条元的初始长度由来料板形决定,因此当来料板形确定后,就可以得到各个带钢条元的初始长度。只要求出带钢各条元的变形量Δlij,就可以求出矫直后带钢各条元的长度,再根据板形公式,就可以得到矫直后带钢的板形值。下面首先对变形量Δlij进行求解。

首先求出第i个矫直辊与第i-1个矫直辊间带钢的长度Li,根据带钢与矫直辊间的几何关系,Li可用下式表示:

(10)

式中,Ri为第i个矫直辊的半径。

在带钢只发生弹性变形和出现塑性变形时,带钢上各条元的应力可以表示为

(11)

式中,E为弹性模量;υ为泊松比。

所以带钢内部各个条元的应力可以表示为

(12)

考虑到带钢各条元不是相互独立的,而是一个相互影响相互制约的整体,因此带钢各条元长度在各自变化的同时,还受到如图8所示的相邻条元的相互作用力。

图8 带钢相邻两条元间牵制力示意图Fig.8 Schematic diagram of holding force between twoadjacent strips of strip steel

以任意第j个条元为研究对象,它受到相邻两条元共同的作用力,其中Δlij表示第i个矫直辊下第j条带钢的变形量,同理,Δlij-1、Δlij+1分别表示与第j个条元相邻的两条元的变形量,因此各条元间的相互作用力可用下式表示:

(13)

在上述研究的基础上,以带钢经过矫直辊后各条元变形量的差最小为计算目标,将各条元的张力作为计算变量,将相邻条元间的相互作用力作为约束条件,建立横切机组矫直过程板形目标函数如下:

(15)

式中,fmax为条元间所允许的最大作用力。

通过计算机建模并编写过程算法能够快速求出矫直后带钢的板形分布。

3 模型的现场应用

国内某钢铁公司的横切机组为了能够最大程度地控制带钢矫直后的板形,减小因板形缺陷造成的废品率,特利用本文所述相关模型编制出横切机组矫直过程板形预报软件,利用该软件可以对不同规格、钢种的带钢在矫直过程中的板形变化进行预报。

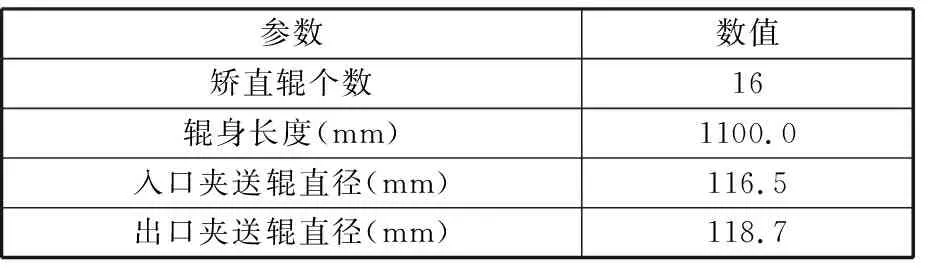

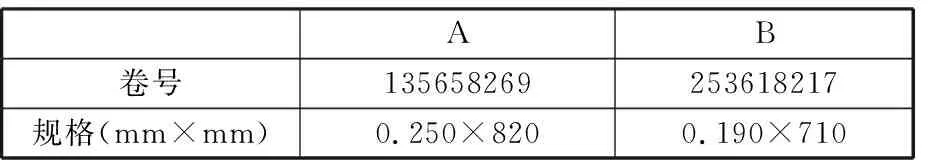

为了进一步验证矫直过程中带钢的板形变化情况,以及矫直前后带钢的板形情况,特以该机组两种典型规格带材进行试验,横切机组主要设备参数如表2所示,带钢规格参数如表3所示。分别在矫直完成后对其开卷展开,观察测量其板形情况。板形预测值与实测值的平均值对比如图9所示。在矫直后成品带钢的基础上,通过调整矫直工艺参数,可使板形分布得到改善,通过数据统计对比同一批次的成品带钢板形分布,得到如表4所示的优化前后带钢板形对比情况。

表2 横切机组主要设备参数

表3 典型规格产品参数

图9 预测板形值和实测板形值对比Fig.9 Comparison of predicted and measuredflatness values

表4 矫直工艺优化前后板形对比

由图9可以看出,矫直后带钢的板形计算值和实测值几乎相等,所以根据本文所述研究内容得到的板形预报结果符合现场生产实际。由表4可以看出,根据预报模型对矫直工艺参数进行修改后,成品带钢板形明显得到改善,由原来的边部碎浪板形变成了可以正常使用的大浪距低浪高的板形,板形质量得到明显改善。

通过应用本文所述研究成果,可以对现场浪形进行良好的预报,对后续因为浪形原因导致的开口浪缺陷的治理提供理论和现场应用依据。

4 结论

(1)由现场试验跟踪与数据分析可知,单一矫直辊的作用对带钢板形的影响很小,矫直机组的矫直过程是通过对带钢的多次弯曲拉直实现的。

(2)对带钢所受矫直辊的压应力和摩擦力进行求解,然后将板带的板形变化转化为带钢条元长度问题进行求解,最后利用软件编程求得各条元变形量的值,进一步得到矫直过程中的板形变化。

(3)经过现场试验对比可知,本文所述关于矫直过程板形预报的研究内容与现场试验相符,并且通过矫直工艺的改善使得板形质量得到提升。