恒温和分段式降温热风干制技术对黑枣干制特性及品质的影响

2021-10-29赵丽娇雷小青徐怀德任亚梅

彭 雪,赵丽娇,雷小青,徐怀德,任亚梅,

(1.西北农林科技大学食品科学与工程学院,陕西杨凌 712100;2.知蜂堂健康科技股份有限公司,北京 102299)

黑枣(Diospyros lotusL.),学名君迁子,又称软枣、丁香枣等[1]。成熟鲜果肉质肥厚,品质极佳,果实中维生素、膳食纤维和果胶等含量丰富[2],含有镇静止疼、抗菌、抗炎、抗氧化、抗肿瘤和潜在治疗阿尔茨海默症等作用的活性物质[2,3−7]。黑枣树势强健,易栽培管理,其作为标志性地理产品和经济作物在山西、河北和山东等省有大面积种植[8−11]。但种植户对成熟果实的深加工利用并不充分,大多待其在树上自然风干或采摘晒干后运往南方销售。采用风干或晒干方式生产的成品因受环境卫生和天气等自然条件因素的影响,且黑枣个体差异较大,成品存在色泽差、质地不均匀、且卫生质量不达标等问题,质量参差不齐[12],导致成品在运销到消费者的过程中常出现霉变、生虫等现象。为保证种植户的经济效益,并让消费者获得品质高、安全卫生的产品,有必要采用科学有效的干制以改善黑枣品质,并降低经济成本。

果蔬干制目前仍以热风干制技术最为常用[13]。热风干制技术操作简单,易规模化生产,设备成熟[12−15],但常用的恒温热风干制存在干制速率慢,产品营养损失严重等问题[12]。为解决物料在恒温热风干制过程中存在的问题,研究通过在干制过程调整干制介质的温度、湿度和风速等参数,达到了快速干燥物料并保持其品质的目的[16]。分段变温干制技术已广泛应用于枸杞[17]、白杏[18]、圣女果[19]和荸荠片[20]等的干制,所得成品色泽良好,复水性高,营养物质保留率高,同时发现各阶段温度是影响原料干制效率和成品品质的主要因素[21]。

本实验采用恒温和分段降温的方式对无核黑枣进行热风干制,研究了热风干制方式对黑枣干制特性及品质的影响,优化了降温热风干制温度参数,期望能对黑枣的工业化干燥加工起到一定的指导作用。

1 材料与方法

1.1 材料与仪器

无核黑枣 河北涉县无核黑枣种植园;葡萄糖标准品 上海融禾医药科技有限公司;焦性没食子酸标准品和抗坏血酸标准品 上海瑞楚生物科技有限公司;福林酚 北京索莱宝科技有限公司;酒石酸钾、亚硫酸氢钠、苯酚、碘化钾、氢氧化钠、无水乙醇、碳酸氢钠、草酸、高岭土 分析纯。

N6000 双光束紫外分光光度计 上海仪电电子股份有限公司;DGG-9140B 电热鼓风干燥箱 上海森信仪器有限公司;HC-3018R 高速离心机 安徽中科中佳仪器有限公司。

1.2 实验方法

1.2.1 黑枣热风干制工艺 挑选纵径10~13 mm、横径13~16 mm,百粒重≥250 g 且成熟度一致的新鲜黑枣,用清水清洗2 次,捞出沥干。将黑枣分成12 份,每份约600 g,单层平铺于干燥托盘(25 cm×30 cm×2 cm),将装有黑枣的托盘放入(40±1)℃的干燥箱中预加热15 min,然后按1.2.2 工艺分别进行热风干燥,干燥结束后取出黑枣冷却至室温,然后用0.15 mm厚PE 袋包装(20 cm×30 cm),即为黑枣干成品。

1.2.2 黑枣热风干制工艺 恒温热风干制:黑枣于(65±1)℃电热鼓风箱中恒温干燥至含水量为35.0%±0.5%。

分段降温热风干制:采用3 种工艺参数分阶段对黑枣干燥。工艺1:第一阶段(70±1)℃干燥至含水量为41.0%±0.5%;第二阶段(65±1)℃干燥至含水量为37.0%±0.5%;第三阶段(55±1)℃干燥至含水量为35.0%±0.5%。工艺2:第一阶段(68±1)℃干燥至含水量为41.0%±0.5%;第二阶段(63±1)℃干燥至含水量37.0%±0.5%;第三阶段(55±1)℃干燥至含水量35.0±0.5%。工艺3:第一阶段(66±1)℃干燥至含水量为41.0%±0.5%;第二阶段(61±1)℃干燥至含水量37.0%±0.5%;第三阶段(55±1)℃干燥至含水量为35.0%±0.5%。

干制过程中,每隔1 h 测定一次黑枣的含水量,并称重,并在每一干燥阶段末测定其表面及内部温度,待干燥至水分含量为35%±0.5%取出,冷却后测定黑枣干中总糖、总酚和VC含量及复水性,并评价其感官品质,综合比较不同热风干制方式对黑枣干制特性和品质的影响。

1.2.3 指标测定

1.2.3.1 水分含量 采用热风干制工艺技术对黑枣进行干制前,参照GB 5009.3-2016,采用直接干燥法将黑枣干制至恒重,计算出黑枣的初始水分含量。然后根据“1.2.2 黑枣热风干制工艺”对黑枣进行干制,干制过程中每隔1 h 测定一次样品重量,计算各阶段样品中水分含量,直至干制至样品最终含水量为35.0%±0.5%,终止干燥。

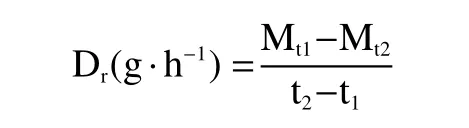

1.2.3.2 干燥速率(Dr)的计算

式中:Mt1、Mt2为黑枣干制至t1、t2时的质量,g;t1、t2为干制时间,h。

1.2.3.3 表面与内部温度 将盛有样品的干燥盘移到干燥箱边缘,用探针式温度计快速测定样品表面温度;将探头换为可刺入式探头,同样在干燥箱边缘将温度计刺入黑枣内部5 mm 左右深处,待温度稳定后记录,重复测定6 次,取平均值即为内部温度。

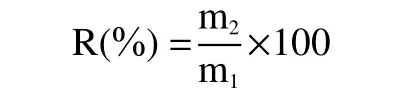

1.2.3.4 复水比测定 参照Cernisev[16]的方法。准确称取黑枣干20 g,记初始质量m1,然后放入(85±1)℃的150 mL 热水中浸泡30 min,取出沥水10 min,用滤纸擦干表面水分,称重并记为m2。复水比R(%)的计算公式为:

1.2.3.5 总糖含量测定 参照NY/T 2332-2013的测定方法。根据葡萄糖标准曲线计算样品中总糖含量,线性回归方程为y=0.5922x−0.0022(R2=0.9999)。

1.2.3.6 总酚含量测定 采用福林酚法,参照高慧等[22]的方法。根据没食子酸标准曲线计算总酚含量,线性回归方程为y=0.135x+0.012(R2=0.9997),结果用没食子酸当量表示为mg/g。

1.2.3.7 VC含量测定 参照GB 5009.86-2016,采用2,6-二氯靛酚滴定法。

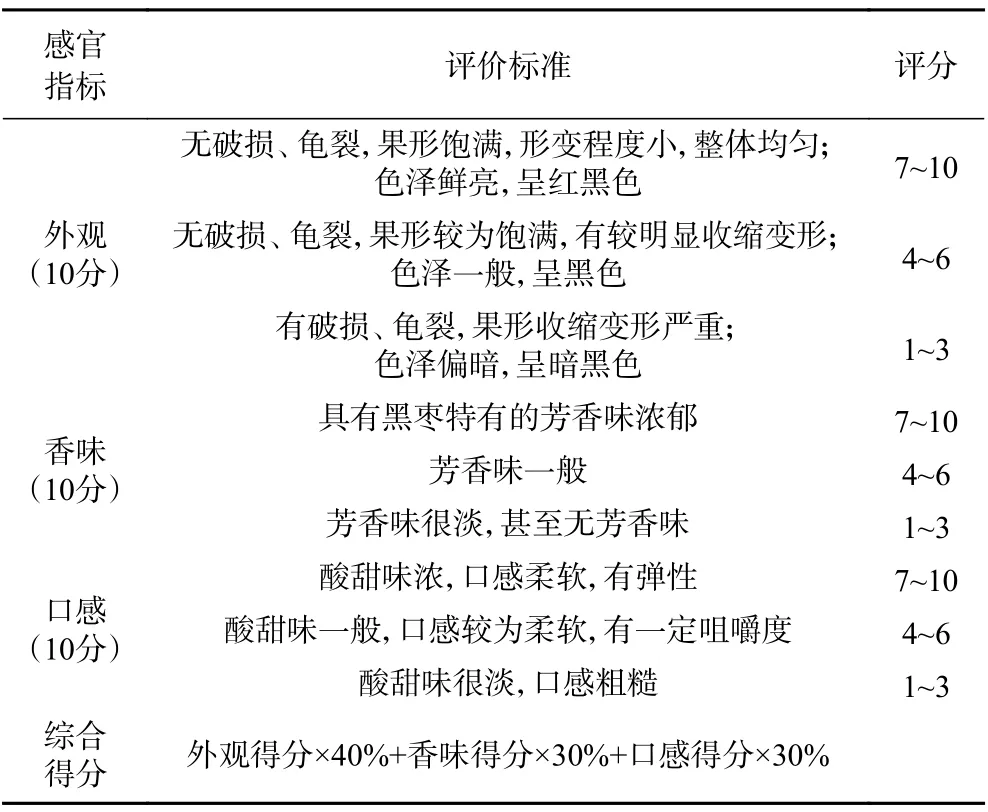

1.2.3.8 感官评定测定 选取20 位经验丰富的评价员,参照表1 对干制后的黑枣干从外观、香味和口感评价打分,使用加权法综合评分,其中外观占40%、香味和口感各占30%,综合评分最高表示感官品质更佳。

表1 黑枣干感官品质评价标准Table 1 Evaluation standard for sensory quality of dried Diospyros lotus L.

1.3 数据处理

数据为3 次平行试验的平均值,结果均表示为平均值±标准差,采用Excel 2013 和Minitab 16.0 分析数据(Tukey 法)和作图。

2 结果与分析

2.1 不同热风干制方式对黑枣干制特性的影响

图1 为黑枣在不同热风干制方式下绝对水分含量的变化曲线。黑枣干燥至相同水分35.0%±0.5%时,3 种分段降温工艺较恒温热风干制将其干制时间缩短了1~2 h,以工艺1 耗时最短,约为6 h。恒温热风干制,物料干制在干制后期其水分梯度与温度梯度方向相反,干制速率受限制[23],采用降温热风干制工艺,物料干制后期的水分梯度与温度梯度方向一致,干制速率加快。

图1 黑枣在不同热风干制方式下绝对水分含量的变化曲线Fig.1 Variation curve of absolute moisture content of Diospyros lotus L.under different hot air drying methods

表2 为黑枣在不同干制工艺过程中三个干制阶段的干制速率及其内外温度。由表2 可知,黑枣在不同干制工艺过程中的干制速率均持续下降,但分段降温热风干制明显提高了黑枣的干制速率,以分段降温热风干制工艺1 各阶段的干燥速率均最快。同时,温度对黑枣干制过程中表面和内部温度也有显著影响。第一阶段,由于分段降温热风干制温度较恒温热风干制高,黑枣在降温干制方式下的内外温度高于恒温干制,且此时物料水分含量高,有利于加速水分蒸发;第二阶段,黑枣在分段降温热风干制工艺2 和工艺3 下的内外温度均低于恒温热风干制,但出现了不同干制方式下黑枣的内部温度高于表面温度。物料在干制过程中热量由物料表面向内部传导,一般物料表皮温度高于内部温度[24],其原因可能是表面水分蒸发的冷却效应及黑枣中糖分开始迁移并凝结于皮层形成阻隔,内部热量不易扩散,使得内温高于表温,同时减缓了干制速率;第三阶段,黑枣在降温热风干制下的内外温度均低于恒温干制,有利于减少物料在干制后期因高温引起营养物质的大量损失。

表2 不同热风干制方式对黑枣干制速率及表面和内部温度的影响Table 2 Effects of different hot air drying methods on the drying rate and interior and surface temperature of Diospyros lotus L.

综合分析,分段降温较恒温热风干制更适宜于黑枣的干制,干制速率快。虽然降温热风干制工艺1 各阶段的干制速率高于其它干制工艺,耗时最短,但其使得黑枣表面和内部温度也较高,不利于黑枣营养成分的保留。因此,认为分段降温热风干制工艺2 更适宜于黑枣的干制,其在提高干制速率同时,黑枣表面和内部温度也相对较低,有利于营养成分的保留。

2.2 不同热风干制方式对黑枣营养品质及复水性的影响

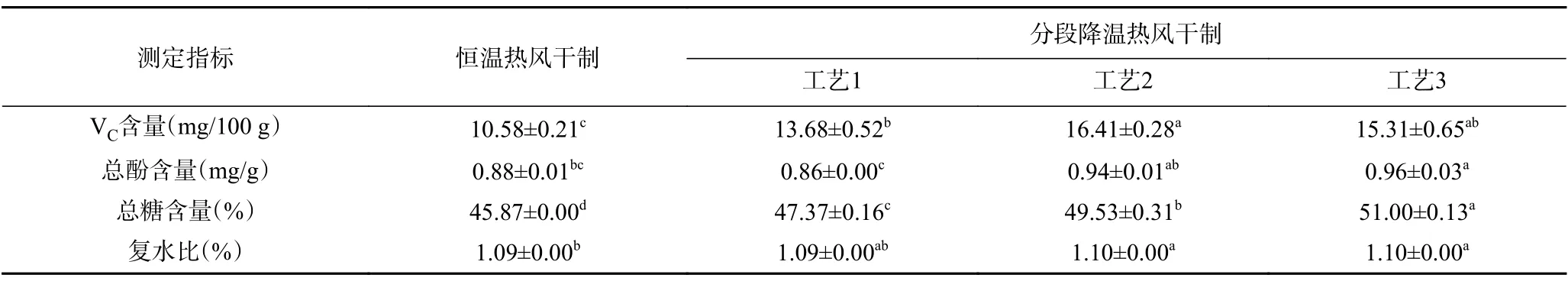

VC和酚类物质均为热敏性物质,热稳定性差,干制过程中常因高温和氧化等作用降解。若样品干制后的VC和酚类物质能被较好地保留,则可认为其它基本营养成分损失较少[25−26]。表3 为不同热风干制方式所得黑枣干中VC、总酚和总糖的含量及复水比,可见分段降温较恒温热风干制对黑枣营养物质破坏程度低,VC以降温热风干制工艺2 所得黑枣干中最高,为(16.41±0.28)mg/100 g,较恒温热风干制高5.90%;总酚和总糖以分段降温热风干制工艺3 所得黑枣干最高,但总酚含量与工艺2 无显著性差异,分别为(0.96±0.03)mg/g、51.00%±0.13%,分别较恒温热风干制的含量高约7.80 mg/100 g、5.26 g/100 g,且三者与恒温式干制工艺所得黑枣干中VC、总酚和总糖含量存在显著差异(P<0.05)。此外,分段降温热风干制工艺1 所得黑枣干中总糖含量显著低于工艺2 和工艺3(P<0.05),可能是分段降温热风干工艺1 第一阶段温度较高,导致糖类物质与氨基化合物发生美拉德反应。

表3 不同热风干制方式对黑枣干VC、总酚、总糖含量和复水性的影响Table 3 Effects of different hot air drying methods on the content of vitamin C,total phenol,total sugar and rehydration of dried Diospyros lotus L.

复水性是指干制品吸收水分后恢复至原有状态的能力,一般用复水比值的大小衡量,复水比值越大,产品组织破坏程度越小,品质越好[26]。表3 可见分段降温较恒温热风干制黑枣干复水性好,以工艺2 和工艺3 所得黑枣干的复水性更好,二者无显著差异(P<0.05),说明分段降温热风干制对黑枣组织结构破坏程度低,产品组织结构多孔疏松。

综合分析,以分段降温热风干制工艺2 更适合黑枣的干燥加工,不仅能有效保留黑枣的营养成分,且对产品组织结构破坏性小。

2.3 不同热风干制方式对黑枣感官品质的影响

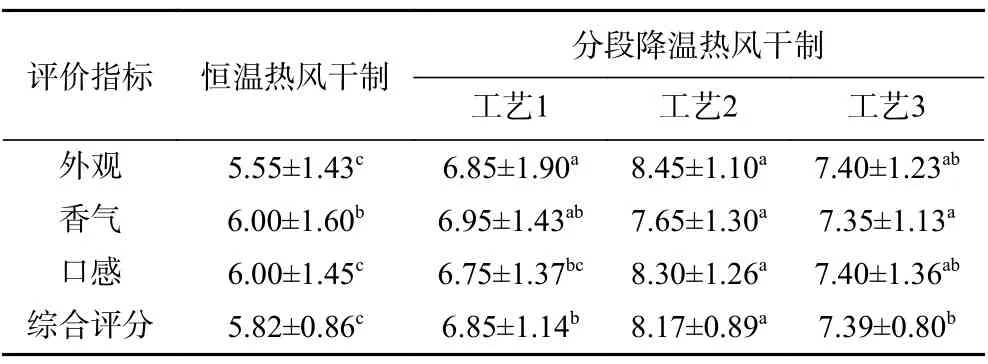

对不同热风干制方式所得黑枣干的外观、香味及口感的感官评价结果见表4,可知分段降温较恒温热风干制所得黑枣干的各项感官品质均较好,恒温和3 种分段降温工艺下产品的综合得分依次为5.82±0.86、6.85±1.14、8.17±0.89 和7.39±0.80,分段降温热风干制工艺2 所得黑枣干的外观、口感及香味单项及综合评分均最高,产品更易被消费者接受。

表4 不同热风干制方式对黑枣干感官品质的影响Table 4 Effect of different hot air drying methods on the sensory quality of dried Diospyros lotus L.

3 结论

分段降温较恒温热风干制显著提高了黑枣的干制速率,干制时间缩短,营养损失较少,成品具有良好的组织特性和感官品质。综合分析,建议黑枣干制采用分段降温热风方式,并以(40±1)℃预热15 min后,以(68±1)℃干制至含水量41.0%±0.5%,再(63±1)℃干制至含水37.0%±0.5%,最后(55±1)℃干制至35.0%±0.5%含水量的工艺参数加工。该分段降温干制工艺较恒温热风干制,使黑枣的干制时间缩短了1.5 h,干制速率提升了18.75%;物料中总糖、总酚和VC等热敏性营养物质损耗少,三者保留率分别提高了11.47%、10.01%和47.91%。该工艺技术可为企业加工黑枣干和其它类似产品的深加工提供理论依据和技术参考。