油气井CO2腐蚀主控因素及解决措施

2021-10-29马迪长江大学工程技术学院湖北荆州434020

马迪(长江大学工程技术学院,湖北 荆州 434020)

0 引言

近些年,在对油气进行开采的过程当中工作人员发现将CO2应用到其中具有一定的优势。而这主要是由于在将CO2融入到地下油气储层中后不仅可以进一步提升油气开采的效率,而且还可以把它当作空气钻井,进而在根本上提升油气层的产量[1]。但是,频繁的使用CO2也会引发腐蚀现象的发生,从而降低了整体的经济效益。因此,要进一步提高对CO2利用的重视程度,并对CO2发生腐蚀情况的主控因素进行细致的分析,并通过科学有效的方式方法予以解决。只有这样才能确保后期工作有序进行。

1 CO2腐蚀的主要类型及原理

CO2腐蚀(如图1所示)的主要类型包含了均匀腐蚀以及局部腐蚀。其中,均匀腐蚀主要是指当金属性制品在接触到腐蚀性物质时,其接触面会出现不同程度的腐蚀现象。而这种腐蚀会在一定程度上降低管道内部的厚度,并逐步地腐蚀金属。因此,是否出现均匀腐蚀可以通过观察金属表面来加以确认。对于局部腐蚀,可以分为点蚀、台状腐蚀以及环状腐蚀。点蚀的腐蚀状况较为严重,但是其腐蚀的范围较小,因此在对点蚀进行判断时不能将腐蚀范围作为判断依据[2]。台状腐蚀基本上是在点蚀之后发生的,在一般情况下,台状腐蚀会在含有较多CO2水介质中出现。对于台状腐蚀,它具有底部完整、两边垂直的特点。环状腐蚀出现在油气井的内部,而造成环状腐蚀出现的主要原因是金属的加工与焊接[3]。

图1 CO2腐蚀图

在对CO2腐蚀原理探究的过程中,国内外研究学者都作出了极大贡献。由于他们在开展实验的过程中,得出的结论各不相同,以至于不能很好地对CO2腐蚀原理进行统一的定论。因为研究者不能合理地分析出CO2腐蚀的产物,所以他们不能对反应过程中的产物进行进一步说明。到目前为止,并没有一个科学的CO2腐蚀原理,只能通过实际情况进行具体的观察与分析。

2 油气井CO2腐蚀主控因素

2.1 CO2分压

相关研究者发现:当CO2的分压在0.02 MPa时,可以认为没有出现腐蚀的现象;如果分压大于0.02 MPa且小于0.2 MPa,可以认为出现了腐蚀现象,但是该腐蚀的影响程度并不是很大;如果分压大于0.2 MPa,那么可以说明出现了严重的腐蚀。此外,还有部分研究者认为,是否发生腐蚀现象可以根据金属的保护膜来进行判断。当金属保护膜没有发生破坏,说明分压上升,同时腐蚀的速度较快。当存在保护膜时,CO2分压越高说明腐蚀的速度越慢,同时还会加快保护膜的生成。

2.2 温度

有研究者认为,当温度高达70 ℃时,CO2的腐蚀速度会到达峰值,然后在温度不断上升的情况下,腐蚀的速度会成下降的趋势逐渐减小[4]。此外,还有部分研究者认为,当温度到达60 ℃时,腐蚀的速度会随温度的上升而加快,当温度达到100 ℃时,腐蚀速度达到最高,随之会产生局部腐蚀的情况。当温度上升到150 ℃,金属表面的保护膜会成紧致的情况,从而保护能力会得到进一步加强。

2.3 流动速度

流动速度越快,会进一步加强腐蚀产物膜的疲劳感,进而导致腐蚀产物膜逐步覆盖,加快了腐蚀的速度。相关研究者在经过大量实验验证后,得出流动腐蚀的腐蚀速度要比静态腐蚀的腐蚀速度快5倍左右。与此同时,还有部分研究者在此基础之上再次进行了实验,得出腐蚀速度的快慢主要取决于钢级和腐蚀产物的流动速度,如果腐蚀速度已经超过了流动速度,那么腐蚀的速度不会再发生变化[5]。

2.4 水中的矿物质

倘若不考虑保护性垢层,那么水中矿物质含量越多,那么越容易发生电化学反应,进而增强CO2的腐蚀程度。如果钙离子和镁离子在相互结合后形成了保护垢层,那么会进一步降低CO2的腐蚀速度。

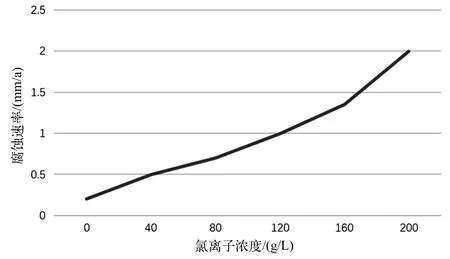

2.5 氯离子的影响

由于氯离子具备较强的穿透力,因此其可以进一步加快钢材表面的活化程度,进而加快了点蚀的出现。由图2可以看出,随着氯离子含量不断上升,腐蚀的速度越来越快,因此要想在根本上降低腐蚀的速率,需要合理地掌控氯离子的含量。

图2 氯离子浓度与腐蚀速度变化图

3 油气井CO2腐蚀的解决策略

3.1 利用缓蚀剂

缓蚀剂类型有很多,其中最具代表性的是咪唑啉类缓蚀剂、噻唑类缓蚀剂和硫脲类缓蚀剂。咪唑啉类缓蚀剂最大的特点就是环保性,它无毒无味,并且可以固定放到任何位置当中,因此其被广泛应用于石油和天然气当中。由N五元环、含有活性集团侧链等所组成的咪唑啉类缓蚀剂主要是以单分子形态吸附在金属上面,进而达到转变氢离子氧化还原电位目的,进一步确保其功能可以被完全释放出来。倘若在高温情况下出现了CO2腐蚀的现象,可以有效地利用噻唑类缓蚀剂来进行解决。缓蚀剂可以提高分子之间的吸附能力,使得保护膜可以在金属表面快速生成,从而起到保护的作用。硫脲类缓蚀剂适合于比较极端的场景。经实验结果证实,在提高缓蚀剂浓度时可以科学地减小金属受到腐蚀的速度。如果腐蚀剂浓度达到饱和状态,但是依然再次提升其浓度就会加快腐蚀速度,所以在用硫脲类缓蚀剂时要严格对其浓度进行控制。

3.2 利用涂层

涂层防护主要分为环氧树脂防腐涂料和聚氨酯防腐涂料。其中,环氧树脂防腐涂料是应用最广的涂层防护,这主要是由于其抗腐蚀性、抗水性能力较强。聚氨酯防腐涂料相较于其他涂料,由于其含有较多的氢键,因此使得该涂料具备一定吸附性和抗磨性。将低温、高温环境与聚氨酯防腐涂料进行相互之间的融合,可以有效地防止CO2腐蚀,从而进一步增加油气井的使用寿命。

3.3 利用化学镀层

化学镀层分为镍磷合金镀管和双层镀管。其中镍磷合金镀管抗腐蚀性较强,可以对一些硫化物腐蚀、CO2腐蚀起到一定程度的防范作用。所以,在油气井中,基本上会利用镍磷合金镀管。而双层镀管主要是将两种不同的电位差进行相互之间的结合,进而起到保护油气井的作用。在正常情况下,双层镀管分为阴极防护和阳极防护,其中阴极防护应用范围较为广泛。阳极保护主要是将油气井金属钝化,进一步降低油气井金属表面的腐蚀速度。而阴极保护就是加强电动势,以及让电极腐蚀电位箱电动势方向进行转移,从而达到抑制腐蚀现象发生的速率。

4 结语

综上所述,就目前来看,CO2对油气井腐蚀主要分为均匀腐蚀和局部腐蚀,而诱发腐蚀情况主要原因在于整体压力、温度以及流动速度。为了在根本上避免CO2的腐蚀,需要在油气井上涂抹防护层、化学镀层等。