“黑灯”工厂生产管理模式研究与实施

2021-10-29田源俞元喨张红超刘树彬商杰北京精密机电控制设备研究所

田源、俞元喨、张红超、刘树彬、商杰 /北京精密机电控制设备研究所

按照北京精密机电控制设备研究所伺服机构直属件精密机加生产线工艺布局总体要求,机加中心169 号一层的机加设备在2015 年已初具规模,数控铣加工中心独立生产加工,完成先进制造模式第一阶段的设备就位工作,建成直属件加工单元生产线。

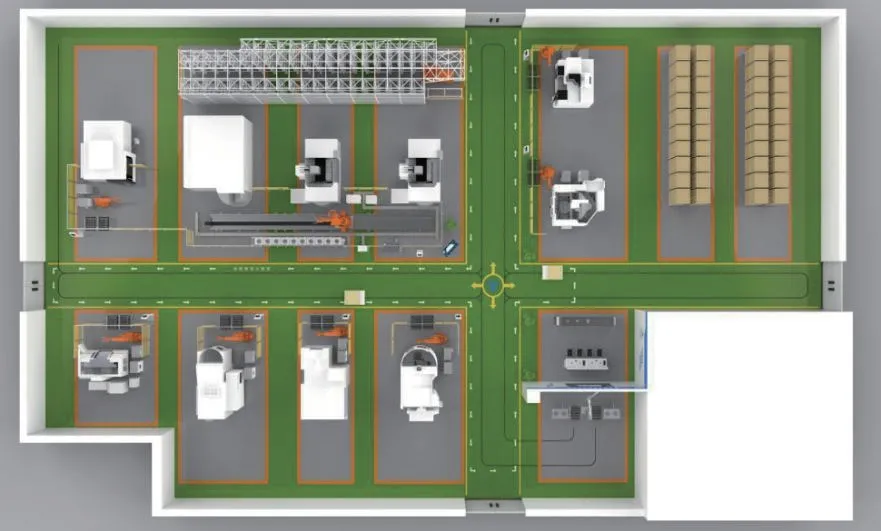

为了大幅缩短伺服机构直属件壳体的加工周期,提高设备利用率,提高批次质量一致性,减轻人员劳动强度,提高劳动生产率,研究所于2015年8 月开始依托中国航天科技集团有限公司重大工艺专项,开展了“伺服机构壳体‘黑灯’加工示范单元建设研究”;2017 年5 月开始,依托航天科技集团重大工艺专项,开展了“基于机器人的航天伺服产品智能制造技术研究”,并在此基础上大力推进“黑灯”工厂建设工作。研究团队对原有加工中心进行工艺优化布局,并配置了工业机器人、AGV物流、立体化仓库、零点定位系统等自动化辅助设施,实现了自动化上下料、自动化仓储配送等功能;配备了生产线集中管控系统,实现了车间设备层100%工业互联,生产设备远程监控,生产过程各环节的集中管理、调度和控制。目前已建成数控铣加工中心自动化生产线,具备24h 无人连续加工能力。生产线的三维俯瞰图如图1 所示。

图1 生产线的三维俯瞰图

技术创新改变了之前单台机床独立加工的生产管理模式,为了更好适应自动化生产模式,充分发挥“黑灯”工厂的生产能力,保障各项科研生产任务的顺利完成,需对“黑灯”工厂的生产管理模式进行探索。从2019 年试运行开始,研究所一直在探索和完善“黑灯”工厂的生产管理方案。2020 年,面对繁重的生产任务,“黑灯”工厂在批生产方面体现出较大优势,研究团队也在生产过程中不断优化、完善“黑灯”工厂生产管理方案及班组生产管理细则。

一、工作与实践

“黑灯”工厂生产管理模式主要研究以下3 个方面内容:一是车间集中管控系统管理功能的建设;二是从车间及班组层面进行组织生产、排产和生产管理制度建设;三是从指导“黑灯”工厂的技术管理方面进行制度建设,统一及优化工艺技术要求。

1.车间集中管控系统管理功能的建设

生产线集中管控系统是提升自动化生产线管理水平的核心,其以生产计划为源头,以设备、人员等生产资源为基础,对生产计划进行人工排产/自动排产后的派工,对计划执行情况进行监控和采集,并将车间管理集于一体,实现车间完工及时检验、及时报工、及时反馈,将生产计划、车间执行、仓库管理间数据流转成一个闭环。

在车间集中管控系统开发阶段,中心针对传统管理模式的不足及自动化生产模式的需求,在生产管理方面建设了生产计划调度管理、生产设备管理、物料及刀具管理功能模块。

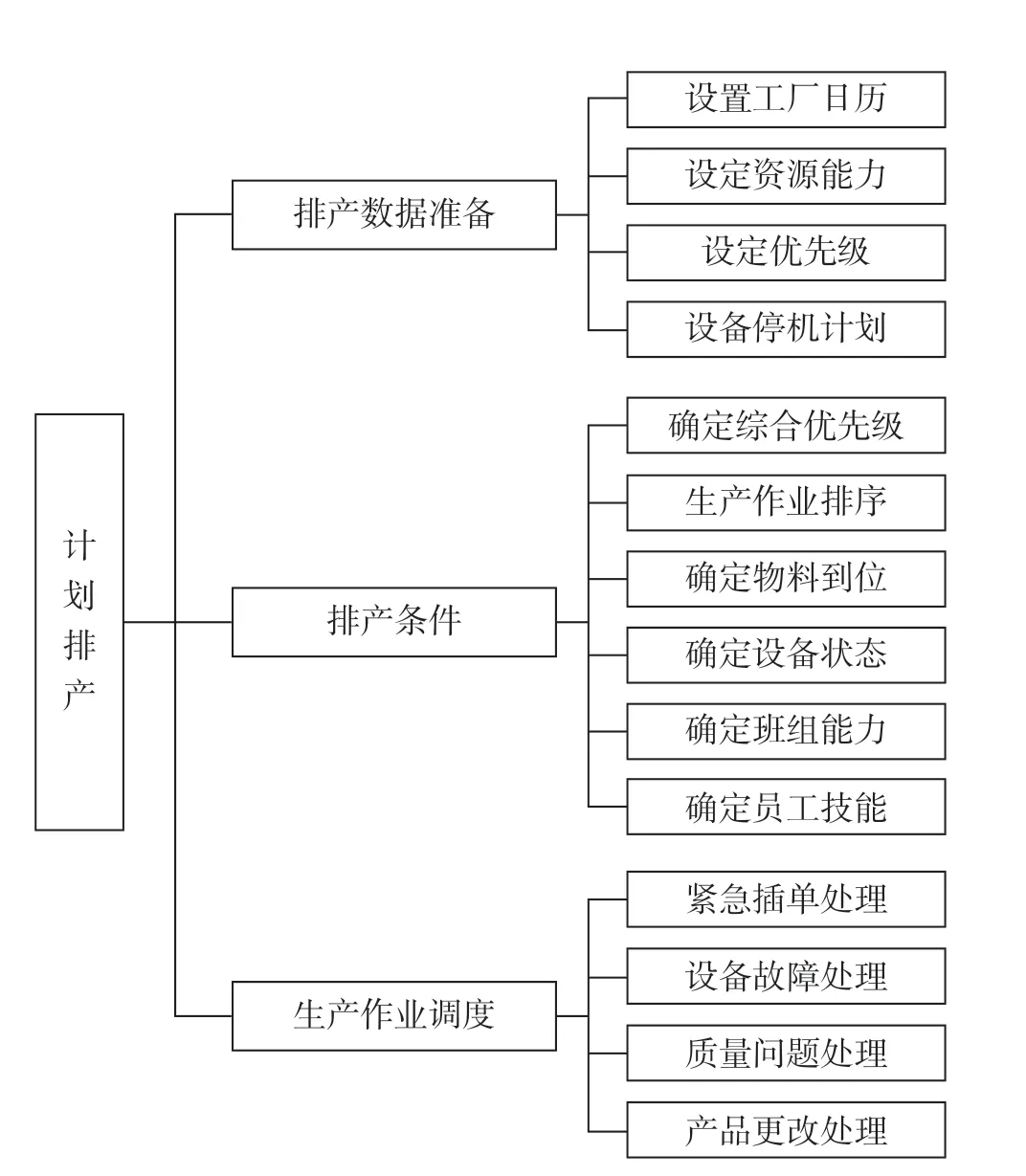

(1)计划调度管理功能可保障计划人员根据物料、刀具、工装的到位情况,加工工艺和数控程序的齐套情况,编制切实可行的生产线生产计划,同时支持计划调度员对车间生产计划进行查找、新增、变更和作废等操作,并对生产计划进度进行追踪和查询。计划排产功能示意图如图2所示。

图2 计划排产功能示意图

(2)生产设备管理功能包含设备互联互通、监测及控制功能,设备故障报警及故障避让功能。设备互联互通、监测及控制功能可实现机床和其他设备远端可视化在线监控及运行数据分析,并可以通过图形、列表等方式展现不同类型设备的历史数据,自动生成统计报表。设备故障报警及故障避让功能可实现异常情况报警,对生产线运行异常情况进行提醒,并对简单故障按级别进行避让,对于无法识别的故障原因,采取直接停机处理并报警的处理措施,并将状态反馈给生产线集中管控系统。

(3)物料及刀具管理功能实现了对生产线加工中所需的物料毛坯、工装、半成品、成品、刀具的信息化库存管理,可实现对物料、工装、产品的出入库管理功能,对现有库存与实际需求的盘点管理功能,对生产异常产生的物料退库管理功能,以及对库内物料及刀具信息的多维度实时准确查询、管理功能,在数据处理上节省了人力、物力和仓储空间,提高了作业效率。

通过建设车间集中管控系统,实现了生产管理模式的变革,极大提升了生产线的管理水平。

2.生产管理方面的规章制度建立

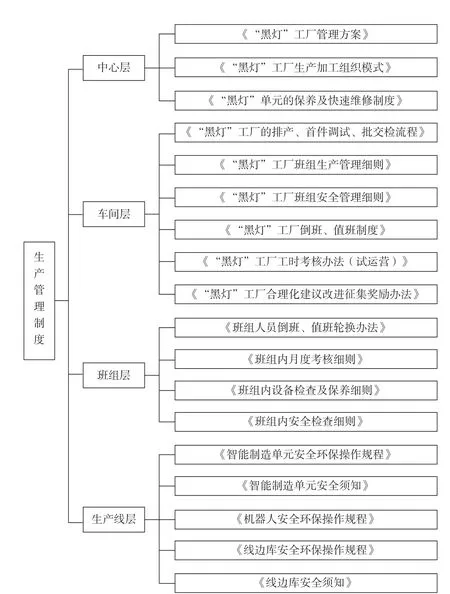

生产加工模式的变化要求修订和制定相应的规章制度,用于指导和保障“黑灯”工厂的有序运转。规章制度的前期起草工作需立足“黑灯”工厂所在的班组,保证各项规章制度“从群众中来到群众中去”。项目组在充分了解自动化生产线的运行流程基础上,从中心层、车间层、班组层、生产线层4个层面详细制定了18 项切实可行的规章制度。生产管理制度组成框架如图3 所示。

图3 生产管理制度组成框架

(1)在机加中心层面制定了《“黑灯”工厂管理方案》《“黑灯”工厂生产加工组织模式》《“黑灯”单元的保养及快速维修制度》,从机加中心层面的管理制度上规范了“黑灯”工厂的组织生产和综合管理,明确了班组的人员配备和岗位职责、班组生产加工组织模式、人员操作技能培养等。

(2)在车间层面制定了《“黑灯”工厂的排产、首件调试、批交检流程》《“黑灯”工厂班组生产管理细则》《“黑灯”工厂班组安全管理细则》《“黑灯”工厂倒班、值班制度》《“黑灯”工厂工时考核办法(试运行)》《“黑灯”工厂合理化建议改进征集奖励办法》,从车间层面制定了“黑灯”工厂的排产、交检、工时、值班、奖励等一系列详细的管理制度和办法。

(3)在班组层面细化了《班组人员倒班、值班轮换办法》《班组内月度考核细则》《班组内设备检查及保养细则》《班组内安全检查细则》,班组内进行了多次“黑灯”单元、中控系统、刀具库及线边库的技术培训。

(4)制定了《智能制造单元安全环保操作规程》《智能制造单元安全须知》《机器人安全环保操作规程》《线边库安全环保操作规程》《线边库安全须知》,并通过所级评审,从安全和操作层面保证“黑灯”工厂的安全规范运行。

研究所从不同层面制定了不同的规章制度,规范和保障了“黑灯”工厂的良好运行。

3.工艺技术管理方面的制度建立

在“黑灯”工厂实际生产应用过程中,研发人员需要修订和完善工艺技术管理方面的制度,使其工艺技术文件及体系可以很好地与“黑灯”工厂生产模式匹配。

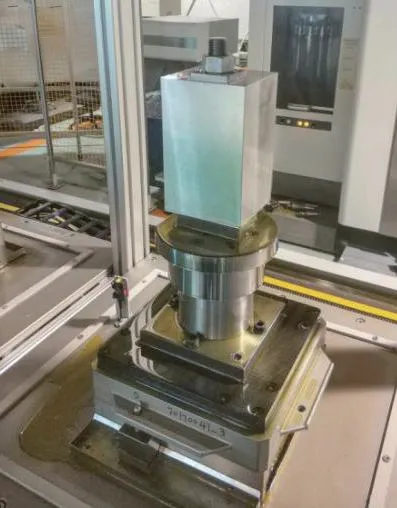

(1)制定了《基于“黑灯”3R 托盘二次设计通用工装的方法》,规范了“黑灯”加工单元内工装的设计思路,统一了工装接口,将机电型号的芯轴工装进行了通用化、产品化设计开发,优化设计各产品各工序所需工装,工装需具备高通用性,可满足同一类型产品的装夹定位需求,大幅降低了工装数量及工装费用支出。机电作动器芯轴工装如图4所示。

图4 机电作动器芯轴工装实物图

(2)制定了《基于“黑灯”单元加工零件的首件调试、检验点设置方案》《“黑灯”单元加工零件的半精加工和精加工检验点设置细则》,将应用于“黑灯”加工单元的工艺文件进行了统一优化、细化,主要优化、细化思路是根据半精加工和精加工要求对首件交检数量、检验尺寸及形位公差的精度等级进行优化检测。

通过建立工艺技术管理方面的制度,统一了“黑灯”工装的设计思路,使其向工装标准化迈进,在检验点的设置思路上也进行了规范要求,做到“黑灯”工厂内工装设计、工艺设计、检验点设置的标准化统一要求。

二、实践效果

1.项目达到的目标

“黑灯”工厂通过前期的技术研究和试运行迭代过程,在技术上已经满足多型号大批量生产加工需求。之后通过1 年多的多型号大批量实际加工运行工作,“黑灯”工厂生产管理模式和相应的规章制度及技术规范都已制定完毕并得以实施,已经达到运行良好、规章制度健全的目标。

2.取得的效果

“黑灯”工厂的效果如何不能仅靠自动化技术应用情况及规章制度制定情况来评价,最终还是要通过其实际产能来检验其效果,以下将通过2020年全年的产能来说明“黑灯”工厂生产管理模式创新取得的效果。

“黑灯”工厂所在班组现有8 人,10 台机床,2020 年全年“黑灯”工厂完成机电壳体、液压壳体、油泵关键零件等共计约几千件产品的加工工作;完成了其他小型零件近千件的车铣复合和五轴序加工工作。在人员未增加的情况下,“黑灯”单元24h开机运行,中心的产能比应用“黑灯”工厂之前有了大幅度提升。

尤其是在第一次新冠疫情发生初期,3 位外地同志无法返回工作岗位,班长带领4 位同志将“黑灯”工厂运转起来。2021 年的疫情对“黑灯”工厂的影响微乎其微,这得益于“黑灯”工厂的自动化水平,不再像原来那样设备高度依赖操作人员(正常班每台机床1 人,24h 三班倒每台机床3 人)。

在2020 年任务极其繁重的情况下和受新冠疫情的影响,中心的伺服生产任务完成情况良好,大部分功劳要归于“黑灯”工厂的顺利高效运转,因为全年任务中工序最长、加工量最大的伺服机构壳体全在“黑灯”工厂加工。

后续,中心仍将探索和完善“黑灯”工厂智能生产线的管理模式。此管理模式和经验可以应用在研究所正在建设的智能生产线管理中,也为自动化生产线大规模应用后的制度改革提供经验参考。