精益改善在企业管理中的应用和实践

2021-10-29赵文军卫雄飞石磊闫强马雷鹏山西航天清华装备有限责任公司

赵文军、卫雄飞、石磊、闫强、马雷鹏 /山西航天清华装备有限责任公司

近年来,企业内部大力推行精益管理模式,基本建成了现代化的企业管理体系,并将绩效指标管理模式导入,培育了全员参与持续改善的精益文化。精益管理以数据驱动为核心,构建体系化的绩效指标体系,实现对企业生产的周期、质量、成本、人才等核心要素的全面管控;以业务改善为目标,建立以指标为牵引驱动业务改善的改善机制,深入推进全员精益改善,通过展示优秀项目的成果,推广先进的改善经验,使得精益管理改善项目在企业内部发挥示范引领作用,进一步延伸精益管理的范围,扩大精益改善的影响。通过持续开展精益管理,有效提升了企业的生产效率和运营质量。

一、项目背景

1.传统企业内部管理的现状

传统企业内部管理存在较多问题,例如:在企业内部,研制、批产、检修3种不同性质的产品同时在生产现场流转,交叉运行,互相干扰,严重影响企业总体产能的有效发挥;企业生产组织架构和内部管理模式落后于时代发展,面临日益严峻的质量、成本、周期压力;员工的主人翁意识不强,工作的积极性不够;本职工作要听从领导的安排和指派,核心工作的推动要靠领导亲力亲为;部分领导不注重鼓励全员主动发现问题和持续改善问题,解决问题时不注重引入科学的工具和方法,问题解决后,不总结系统性的改善经验,不用制度和流程来固化改善成果,企业管理效率低下。

传统粗放式的管理模式远远落后于市场需求,不能满足客户对产品质量、采购成本、交付周期等的现实需求,因此,为了适应企业精益化转型需求,需要在企业管理中导入现代化的精益思想,建立全员改善的机制,推行体系化的精益管理模式。

2.精益改善的系统性研究

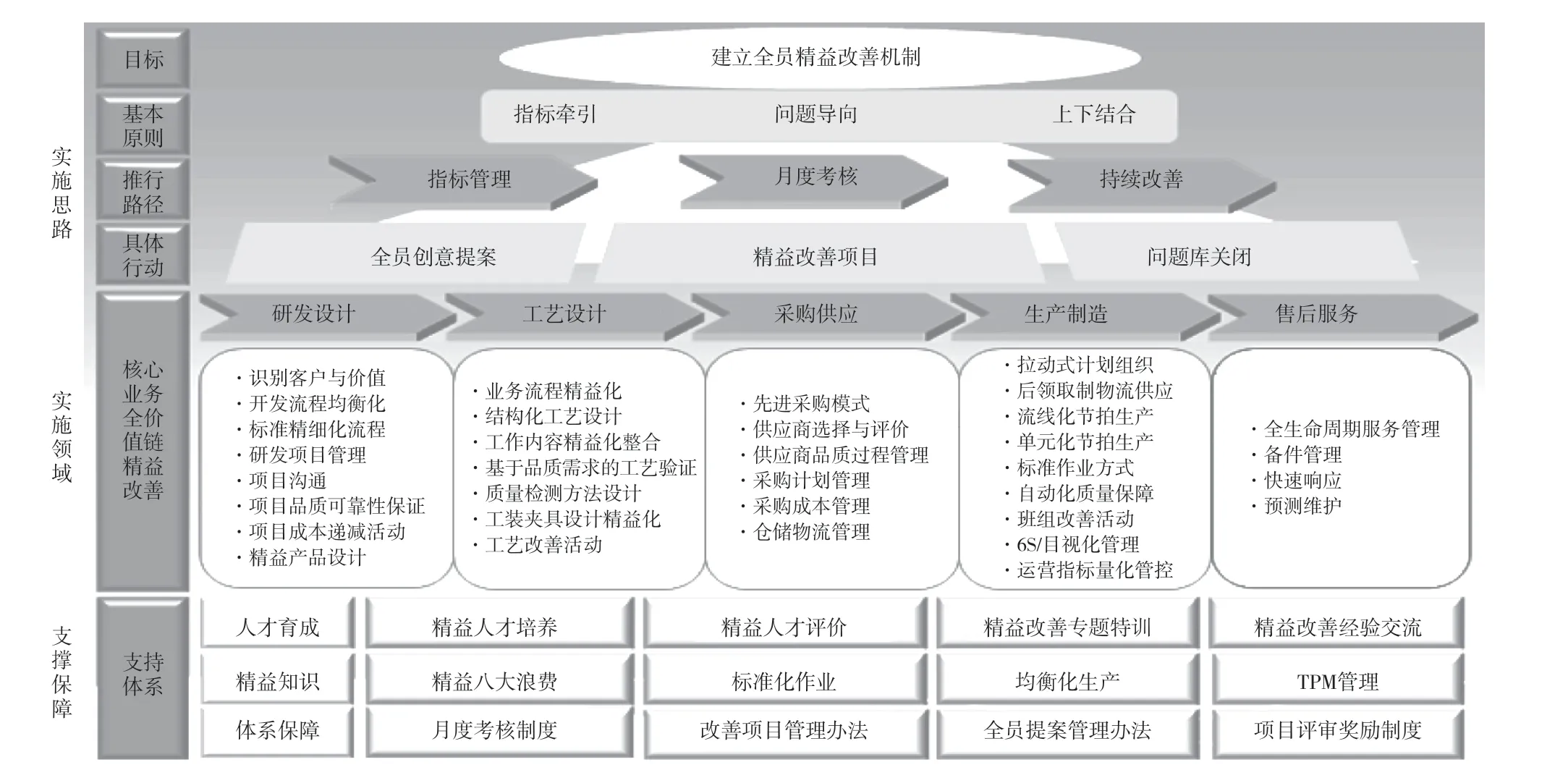

在企业管理中引入现代化的“精益生产”理念,就是要在企业内部建立系统性的精益管理模式,完善全员性的精益改善机制。为此,需设立科学的绩效指标体系,建立企业内部的月度考核机制,推动全员参与精益改善工作,不断完善企业管理的规章制度,优化企业运营的操作流程;识别企业全价值链的关键成功要素,使管理聚焦到“设计研发、工艺技术、采购供应、生产制造、售后服务”全流程的核心业务。项目组以精益人才培训、精益知识普及、精益文化塑造为基本支撑,构建了具有企业特色的全员性体系化的精益改善模型,如图1 所示,以实现企业经营管理对产品生产周期、质量、成本及人才的全面管控,健全全员精益改善机制,不断优化生产及管理流程,达到持续改善的效果,使企业管理科学化、规范化。

图1 全员精益改善体系模型

二、工作与实践

1.实行体系化的指标管理模式

(1)公司级层面的绩效指标体系

绩效指标体系是企业的“温度计”和“转速表”,科学合理的绩效指标能够反映出企业的真实面貌,衡量出企业的运行状态。精益管理就是在企业内部建立起一套分层级、可量化的绩效指标体系,并以此来导向发展目标、衡量工作质量。公司级层面的绩效指标体系要全面承接上级部门对企业的发展要求、考核指标,也要体现企业自己的发展战略和年度重要事项。公司级绩效指标体系主要包括:T(周期类)、Q(质量类)、C(成本类)、D(发展类)4类指标,每年要根据企业的重点工作适当调整各类指标的数量和权重。

(2)分公司级的绩效指标体系

绩效指标体系是连接企业战略目标和经营业绩的纽带与桥梁。它可以传递企业价值导向,将企业的战略目标和业务重点落实到员工的行为上,最终达到提升员工绩效,从而提升部门乃至企业整体绩效的目标。各分公司要根据公司的指标体系,梳理本单位需要管控的重点事项,建立起适合部门业务实际的绩效指标体系,把分公司管理的“生产、质量、成本、设备、安全、环境、人事”七大任务量化为数字和指标,分解到各生产班组。

(3)绩效指标的数据收集和闭环管理

指标体系建立后,就要对指标进行管理。按照业务分工,指定各层级绩效指标的责任单位和责任人,各指标管理人员定期收集分析各项指标数据,在月度指标管理例会上进行展示和汇报。绩效指标管理方法就是运用精益理念,将管理指标化、指标数据化;运用统计方法、图形工具对绩效指标进行分析汇总,展现指标数据的变化趋势,督促责任部门开展针对性的改善活动,促进指标的良性改善和管理的有效提升。

2.推行全员改善的月度考评

(1)实行分类管理的月度考评

根据各单位的业务性质和特点,实行分类和分级管理,把企业下属的单位划分三大类:生产类单位、运营指标紧密单位、运营指标支持单位。针对这3类单位业务范围、职能性质的差异,确定各类部门推进精益生产的重点方向。生产单位:重点推行基于七大任务的三级指标管理体系,促进企业运营指标的良性改善;重点推行生产现场精益化建设,实现标准化作业、目视化管理、信息化物流、本质化安全。指标紧密单位:突出指标管理部门对责任部门的推动作用,通过对指标责任部门的量化评分、排名考核,督促责任部门的正向改善。指标支持单位:重点导入精益生产的理念,学习精益生产的管理工具。

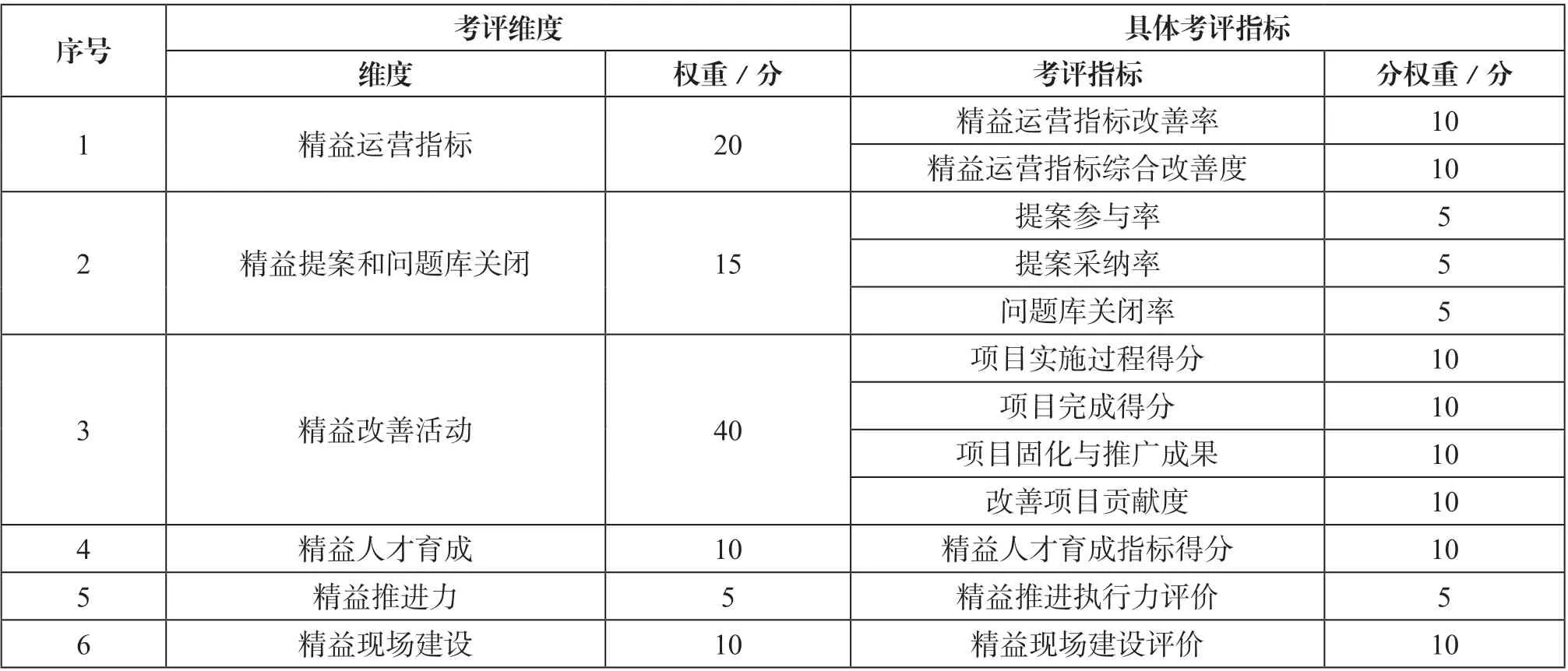

(2)确定精益管理月度考评的维度和权重

为了促进企业内部各单位绩效指标的正向改善和业务优化,需要建立全员改善的月度考评制度。通过合理设置月度考评的维度和权重,分类考核,量化评分。月度考评要对各部门的精益运营指标数据结果进行月度评价和考核,关注精益改善的效果和绩效指标的变化,管控企业的改善过程。月度考评的维度和权重根据单位性质确定,详见表1。

表1 生产单位月度考评维度和权重

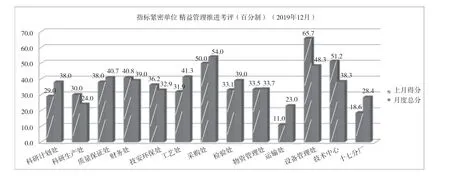

(3)全员改善的量化评分和考核排名

企业运营管理部门每月对生产类单位、运营指标紧密单位、运营指标支持单位的全员精益改善活动进行量化评分,分类排名。运营指标主要从运营指标改善率和综合改善度2个方面对企业运营的相关部门进行考核评价,以改善结果为导向,以客观的指标数据为依据,倒逼各部门通过业务的改善和优化促进本部门绩效指标的良性变化,其中运营绩效指标可根据企业年度经营的实际情况进行调整。按照相应的权重及专门的计算公式,将各单位每个月开展的各项精益改善活动折算和量化成数字,形成各单位的月度考评得分,并进行纵向对比、横向排名,每月定期公示,如图2 所示。每年底,企业运营部门召开“精益推进总结大会”,根据各部门全员精益改善的考评得分情况,评选出一、二、三等奖。由企业高层领导进行颁奖。

图2 精益管理推进月度考核评分展示

3.开展精益提案和改善项目活动

(1)精益提案和问题库关闭

精益提案就是通过全员的视角,发现企业在“产品设计、工艺流程、计划组织、成本控制、生产过程、质量管控”等关键环节存在的问题和缺陷。建立全员精益提案的机制,鼓励全体员工发现工作中的问题、制度流程中的缺陷,以标准的精益提案形式每月定期上报。为了便于各单位更好地组织员工开展精益提案,精益管理部门负责设计好精益提案的模板,明确精益提案的范围,规定各类部门每月精益提案的数量上限,梳理和规范精益提案的提出、上报、评审、奖励、实施、关闭等管理流程。精益推进管理部门每月汇总提案,组织评审,将评审采纳的精益提案进行梳理分类,并归结到相应的责任部门,形成各部门的问题库,每月定期更新公示,通过公示制度形成倒逼机制,引导责任部门通过日常业务工作或组织各类改善项目的形式关闭“问题库”,实现问题的闭环管理。

(2)开展多层级的精益改善项目

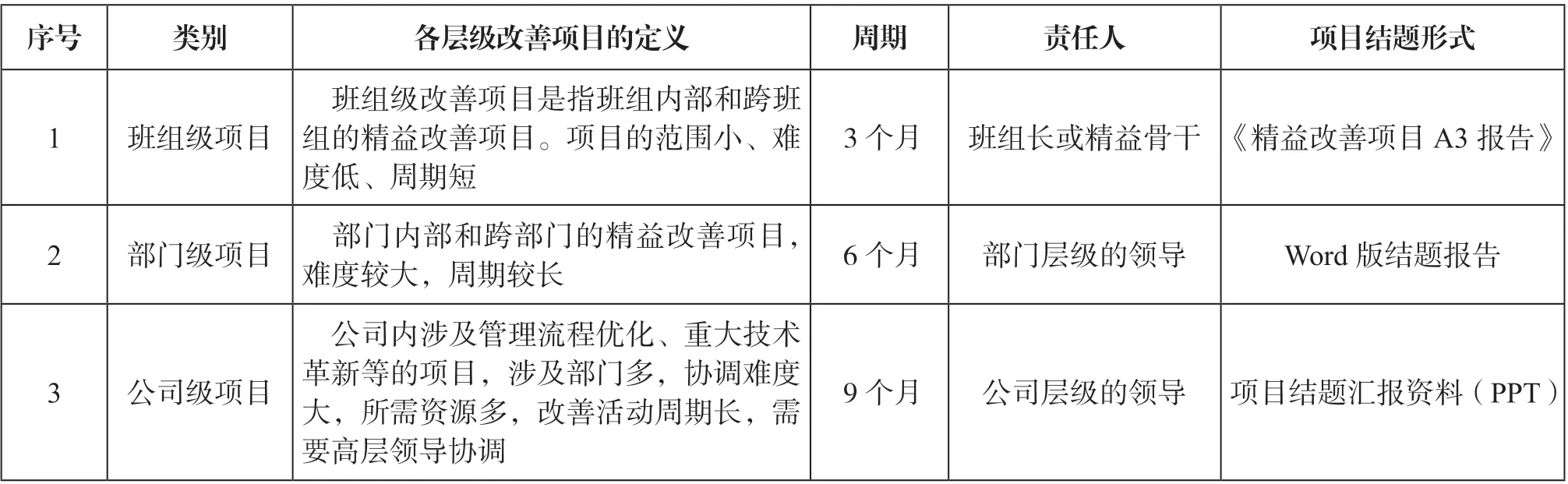

精益管理推进组负责统筹策划、牵头组织各类改善项目的开展,改善项目的管理按照“三个层级、三次评审”的模式进行。精益改善按照项目实施的重要程度、改善实施周期的长短不同,分成3个层级:公司级精益项目、部门级精益项目、班组级精益项目,分层实施、分类管理。改善项目需要经过3次评审:立项评审、中期评审、结题评审,立项评审主要审查项目的必要性和可行性;中期评审重点核查项目的改善措施和实施方案;结题评审重点审查项目的改善效果和证明材料,鉴定项目的成果,核算项目的节创价值。精益改善的开展需要做到技术、生产、管理相结合,改善团队主要包括以下3类人员:一线业务骨干、专业技术人员、部门领导。改善小组活动要集思广益,分工负责,改善项目的实施方案要做到现状清楚、目标明确、对策具体、方法得当、措施落实、责任到人。各层级精益改善的特点和基本要求见表2。

表2 各层级精益改善的特点和基本要求

4.精益改善的技术辅导和过程管控

项目管理部门根据项目的类型和特点,开展有针对性的“技术帮扶”,定期组织专家团队进行技术辅导和现场调研,审查改善项目的技术方案,核实改善项目的进度和质量。公司级重点项目要站在整体利益的全局高度考虑问题,打破部门利益的枷锁,消除业务流程的壁垒,由项目组联合外部咨询顾问共同制定技术方案和推进计划。在企业内部遴选出专家支援团队,涵盖质量、技术、生产、工艺、财务等领域,负责精益改善的立项、中期、结题评审和成果鉴定,节创价值的复核和改善项目的中期检查及技术辅导等工作。重点改善项目涉及企业内部管理流程变革、重大技术革新等事项,技术风险高、涉及部门多、协调难度大,需要外部咨询顾问全程参与,高层领导定期点检。重大项目实施“作战地图式管控”,明确项目的责任主体,细化项目的改善对策,量化项目的改善目标,保证重点项目的推进实施有详细的“路线图”和明确的“时间表”。项目管理部门定期组织高层领导、外部顾问、业务主管召开项目协调会,沟通项目的进展情况,协调项目推进中的问题,决策项目的改善措施。

5.精益改善的成果固化和经验推广

项目结题后要按照改善效果和节创价值对项目团队进行奖励,还要把项目的改善措施和成果固化到相关的工艺文件、标准规范、业务流程、管理制度中,实现改善项目的落地生根、开花结果。在改善过程中,也要注重经验交流和知识共享,精益推进管理部门要定期组织“优秀改善项目发布会”,展示优秀项目的成果,宣传改善团队的事迹,推广先进的改善经验,使得优秀的改善项目在企业内部发挥出示范引领作用,进一步延伸精益改善的范围,扩大精益改善的影响。

项目结题后要按照改善效果和节创价值对项目团队进行奖励,还要把项目的改善措施和成果固化到相关的工艺文件、标准规范、业务流程、管理制度中,实现改善项目的落地生根、开花结果。在改善过程中,也要注重经验交流和知识共享,精益推进管理部门要定期组织“优秀改善项目发布会”,展示优秀项目的成果,宣传改善团队的事迹,推广先进的改善经验,使得优秀的改善项目在企业内部发挥出示范引领作用,进一步延伸精益改善的范围,扩大精益改善的影响。

三、实施效果

1.定性成果

基于“管理制度化、制度流程化、流程表单化”的理念,项目组研究制定了企业运营绩效指标体系文件,确定了关键成果和关键绩效指标的数据采集流程和表单,建立了业务模块月度指标例会制度,定期汇报展示各个运营绩效指标的变化,确保绩效指标体系和企业核心业务的有机融合。通过精益文化的宣传和精益知识的培训,在企业营造了“全员参与、持续改善”的文化氛围,鼓励员工发现问题和解决问题,尊重员工的建议和意见,充分发挥全体员工的主体作用,推动企业管理提升的变革。

2.定量成果

在库存方面,企业存货余额持续下降,库存周转效率持续提升。企业制成品、在制品、原材料等各类物资合并口径的库存金额大幅下降,降幅达25%左右;库存周转速度提升28%左右。在综合费用方面,企业综合成本呈逐年下降趋势,年均降幅4.3%,其中低值易耗品降幅17%,物料消耗降幅3%,可控费用绝对金额降幅明显,2020 年较2019 年降低2700 万元左右。在指标牵引改善方面,截至2020 年底,企业运营绩效指标体系已运行近5 年,通过绩效指标牵引的改善项目已有350 余个实施完成并通过结题评审,累计节创价值达7400余万元。

在企业后续管理改进过程中,要把企业的年度绩效指标体系和企业核心业务事项深度融合,通过识别企业全价值链关键成功要素,聚焦企业经营管理的核心业务和关键环节,以数据驱动为核心,构建体系化的绩效指标体系,实现对企业生产的周期、质量、成本、人才等核心要素的全面管控。同时,以业务改善为目标,建立以指标为牵引驱动业务改善的改善机制,从而持续深入推进全员精益改善工作。