数字化研制模式下的航天产品外协质量控制探索与实践

2021-10-29闫月晖赵振杰王刚万越杜占平北京航天长征飞行器研究所

闫月晖、赵振杰、王刚、万越、杜占平 /北京航天长征飞行器研究所

随着国防现代化建设的迅速发展,国家对武器装备的研制需求越来越强烈,武器装备研制呈现出任务急、质量高、批量大的特点,对航天产品研制单位带来了前所未有的良好发展机遇,同时也面临巨大的挑战。

北京航天长征飞行器研究所作为我国飞行器产品设计研究所,多年以来一直以型号研制为主,产品制造过程中从单机、零部组件的生产到分系统装配、产品总装采用外协模式。在产品生产过程中,由于外协单位质量管理制度不完善、质量管理人员把关不严等原因导致产品质量差的问题屡屡出现,给整个产品质量控制带来了巨大风险;部分产品质量问题在靶场测试时才发现,导致整个型号任务发射推迟或取消,给型号研制带来不可挽回的损失。因此,加强产品外协质量控制是研究所航天产品研制过程中不可忽视的重要环节。

自“十三五”以来,随着数字化设计技术在再入飞行器领域的深入应用,已有越来越多的型号基于数字化模式开展型号研制工作,在型号研制周期日趋紧张的条件下,已有多个在研或预研型号进行了数字化产品的外协工作。外协单位有系统内单位,也有系统外单位,由于外协单位对研究所的数字化产品研制方法不熟悉,数字化软件的应用程度不尽相同,对数字化模型的理解可能产生差异,有可能导致加工产品不能满足设计要求。如何解决数字化研制模式下产品外协质量控制,是型号推广数字化模式应用过程中首当其冲需要解决的问题,因此,开展基于三维研制模式下的外协产品质量控制研究势在必行。

一、面临的问题

通过对外协单位情况进行分析,产品外协情况主要包括:①在集团公司内部开展产品外协;②集团公司外部航天系统单位进行产品外协研制;③航天系统外军工单位进行产品外协研制;④军工行业外单位进行产品外协研制。

产品在数字化制造过程中,典型数字化质量问题如下:①外协单位技术人员不熟悉研究所CAD 软件及标识方法,在工艺设计过程中对三维模型理解出现差异,导致加工产品不能满足设计要求;②外协单位数据管理人员不清楚研究所数据格式或者数据传递要求,在数据接收过程中由于接收方式、管理方式等因素的影响,导致外协单位与设计单位数据源技术状态存在差异,最终影响产品质量控制;③三维设计数据变更后,在外协单位内部传递过程中质量控制不当,数据没有同步更新或更新不及时,导致产品加工过程中出现质量问题;④产品制造出来后,在检验环节,由于缺乏先进的三维检验设备,质检员没有按照三维模型进行检验,实际产品与三维模型存在超差现象。

自“十三五”以来,随着数字化设计技术在再入飞行器领域的深入应用,已有越来越多的型号基于数字化模式开展型号研制工作,在型号研制周期日趋紧张的条件下,已有多个在研或预研型号进行了数字化产品的外协工作。外协单位有系统内单位,也有系统外单位,由于外协单位对研究所的数字化产品研制方法不熟悉,数字化软件的应用程度不尽相同,对数字化模型的理解可能产生差异,有可能导致加工产品不能满足设计要求。如何解决数字化研制模式下产品外协质量控制,是型号推广数字化模式应用过程中首当其冲需要解决的问题,因此,开展基于三维研制模式下的外协产品质量控制研究势在必行。

二、工作与实践

1.原因分析

经过调研分析及其他单位发生数字化质量问题的“举一反三”,数字化质量问题发生主要有以下两方面的原因。

一是航天产品经过60 年的型号研制,已总结出一整套行之有效的质量保障管理方法。但是由于数字化设计制造技术的发展,原来的质量保障管理方法需要做适应性的更新与完善,以满足先进设计方法不断更新的质量工作需求。

二是外协单位没有经过系统的数字化应用培训,在数字化模型接收、传递、使用环节缺少必要的质量控制,可能导致产品在制造过程发生偏差,主要体现在以下几个环节:①没有或缺乏数字化模型管理平台;②没有或缺乏三维数字化模型技术状态管控文件或相关标准;③没有或缺乏数字化产品研制过程的质量控制要求;④没有或缺乏依据三维数字化模型进行产品验收的相关规定或要求;⑤没有或缺乏数字化专业人员的技术支持。

2.总体思路

经过调研系统内外数字化承制企业的现状,结合研究所产品研制特点,研究所质量主管部门认为,开展数字化研制模式下的外协产品质量控制十分必要。按照“谁外协、谁负责”的原则,在满足《Q/QJA 41-2008 航天产品外包质量管理要求》和《Q/Y 124-2019 型号外包产品供应商质量保证能力评定要求》的基础上,应增加数字化承制资格认证工作。

3.具体要求

(1)对承制方的数字化研制要求

根据型号数字化研制特点,研究所总结出数字化产品对承制方的主要数字化研制要求如下:①工艺师队伍能否正确识别以三维模型为载体的设计信息,并据此开展对应的工艺设计工作;②质量检验队伍能否基于三维模型开展产品的检验工作。

(2)对承制方的数字化质量管控要求

对承制方的质量管理部门是否具备制造过程基于三维模型的质量控制能力,以确保三维模型能够正确传递与使用。

(3)对承制方的数字化管理要求

承制方企业本身的数字化能力是否具备实现数字化协同研制能力,比如:是否搭建了PDM系统,实现了三维数据的接收与管控;是否有较为成熟的数字化管理方法,如ERP、MES 等。

(4)对承制方的数字化研制外协资格认证要求

由研究所质量管理部门整理形成对承制方进行数字化研制外协资格认证的管理办法,只有通过认证才能承接相关数字化任务。

(5)外协单位在承制过程中可量化的过程监控项目

外协单位承接数字化研制任务后,由研究所质量部门牵头,设计部门和数字化专业配合,确定需要在产品外协过程中可量化的过程监控项目,以确保数字化研制过程中的产品质量控制。

4.采取措施

经过讨论,研究所初步制定了外协产品数字化质量控制措施,并逐步开展有选择性的试运行。具体措施包括:①以Q/QJA 41-2008 和 Q/Y 124-2019 作为产品外协的指导要求;②型号研制初期应明确提出数字化研制质量工作要求;③设计师系统根据产品数字化设计特点,对外协单位提出数字化承制要求,提交质量管理部门;④数字化专业结合数字化模型特点对外协单位提出数字化管理要求,提交给质量管理部门;⑤由所质量管理部门对承制方进行数字化研制外协资格认证;⑥承制方数字化认证合格后可承接本型号数字化研制任务;⑦加强三维数据传递过程的技术状态控制;⑧在产品研制过程中基于数字化模型开展产品验收工作;⑨对新承制外协厂家加强承制过程中的数字化质量控制检查。

5.应用案例

从2016 年开始,研究所陆续与部分外协承制厂家开展了数字化研制条件下的质量控制实践。

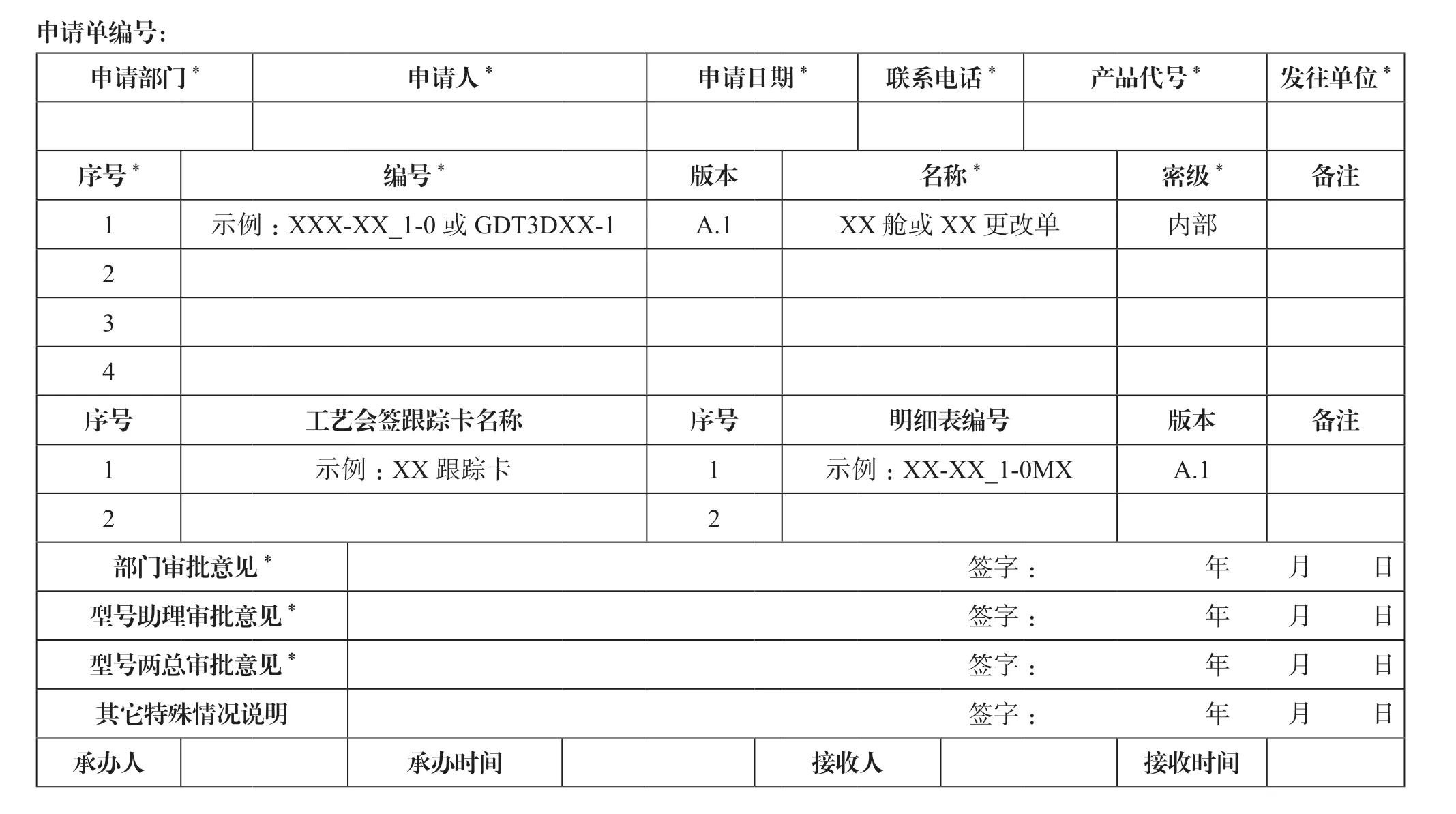

通过研究所质量管理部门及设计师一起与承制厂家进行交流与沟通,了解厂家的数字化现状。以中船一家企业为例,以前没有用过研究所的CAD 设计软件,用的是其他厂商的软件。由于该厂一直是研究所的外协承制厂商,近几年升级为战略合作伙伴,该厂领导从长远打算,决定从承接三维数字化模型为突破口提升企业整体实力。为此,研究所与该厂成立专门队伍,以某型号为试点,从数字化技术文档管理、数字化工艺、数字化制造、数字化检验、数字化验收等环节开展工作,以点带面,逐步进行数字化研制项目的实施,几年下来,基于厂所协同研制的平台已成功承接3 ~4 个在研或预研型号的数字化研制,基本实现了三维协同设计、跨域精确分发与质量数据反馈。表1 是基于PDM 系统的设计数据发送单,在PDM 系统中,所有数据的传输均得到有效控制,避免了人为操作带来的影响,确保了技术状态受控。

表1 基于PDM系统的三维数据分发单

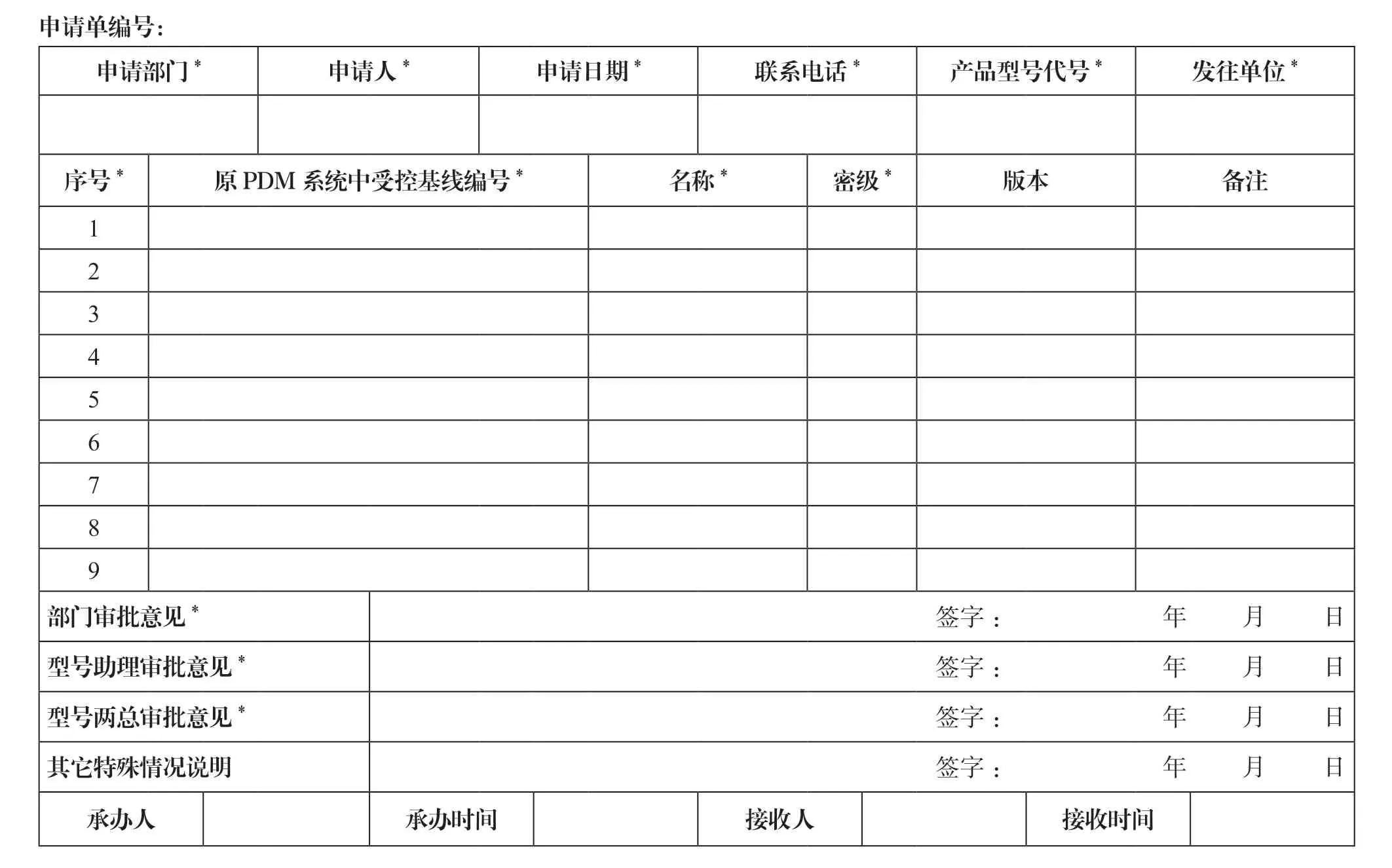

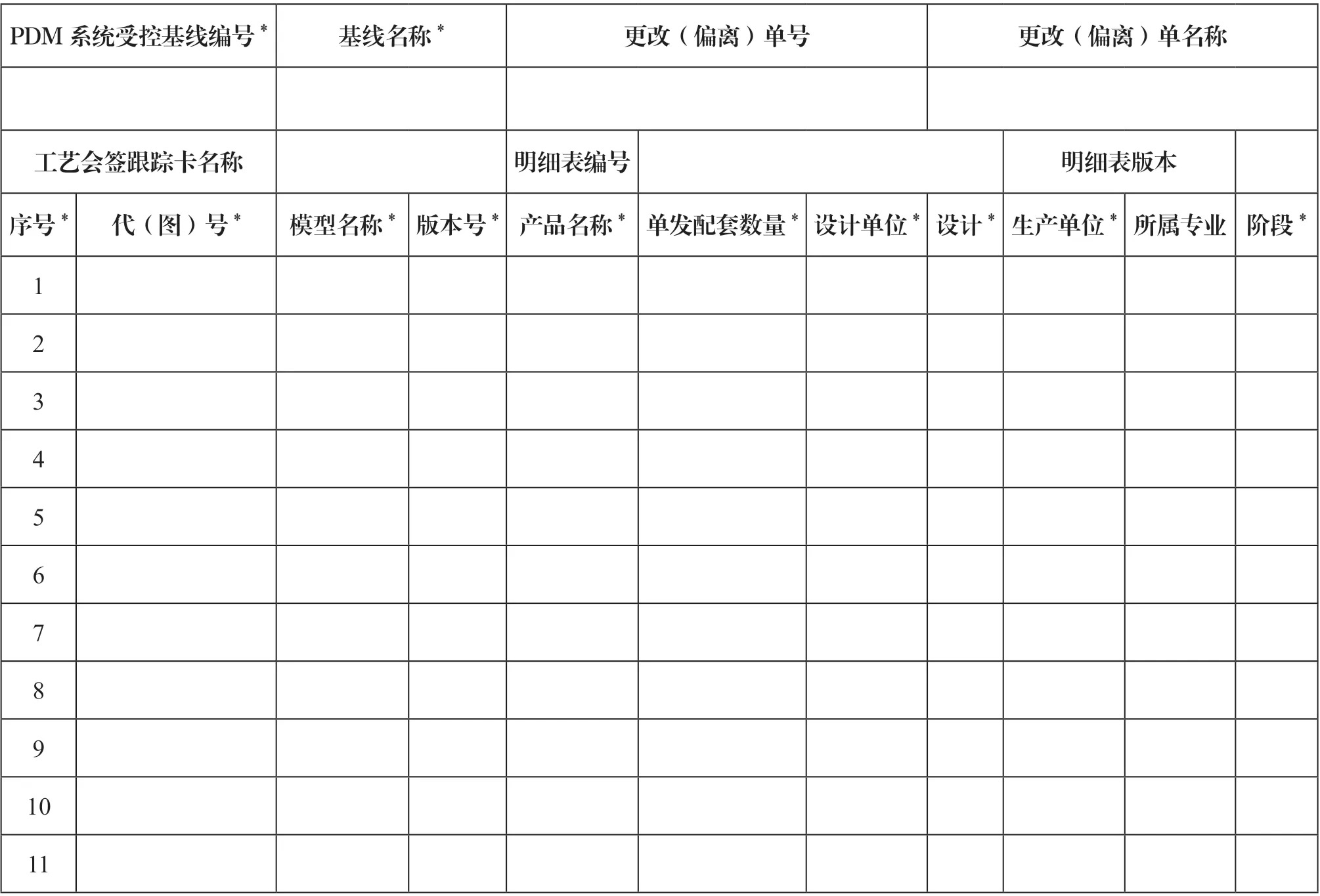

对于刚刚开始数字化研制起步的承制厂家,基础较为薄弱,也没有专用的PDM 系统,因此研究所需要对这些外协厂家进行系统的数字化培训,如软件使用培训、环境配置培训、数据传递培训等,以确保厂家在三维设计数据应用过程中掌握正确的方法,能够准确理解设计意图,确保外协厂家与设计师的沟通顺畅,并在数据传递过程中加强控制。从表2 和表3 可以看出,通过三维设计数据分发单,数据可以有效地从设计单位手中传递到生产承制厂家,技术状态清晰,过程可控。

表2 PDM系统外数据分发单

表3 PDM系统外三维数据分发汇总表

三、实践效果

基于数字化研制模式下航天产品外协质量控制方法在研究所应用以来,已初步实现了外协产品的制造过程质量可控,达到了预期的目标,起到了较好的示范效果:①通过数字化研制模式的推广,有效提升了对外协产品的协同管控能力;②产品验收数据的实时记录和上传,以及验收检查表和合格证的关联,使外协产品数据统计效率提升50%以上,数据的准确性和实时性达到100%;③基于三维模型的岗位作业指导书,误操作率大幅下降,外协产品一次装配合格率大幅提升。

四、后续思路

数字化协同研制模式是型号研制的必经之路,航天产品的质量控制程序是确保产品合格的先决条件,二者相辅相成、缺一不可。在新的研制模式下,已有质量控制程序需要进行适应性的完善和必要的补充,以确保产品研制全过程质量受控,上述工程探索为后续质量提升打下了技术基础。

通过实际应用表明,研究所制定的数字化质量控制措施是有效的、可靠的,后续还要在型号实践中持续完善和深入推广,条件具备后应将其纳入质量体系要求,从而上升为程序文件进行推广。除此之外,研究所还将加强外协产品《合作供方名录》的管理,建立动态考核与退出制度,确保外协生产单位的质量管理、数字化研制、安全保障等方面能力水平进一步提高,对考核不通过的单位要及时进行整改或从目录中去除。