新冠疫情影响下直馏航煤加工路线优化选择

2021-10-27宋育梅

宋育梅,范 琛,隆 建

(1.中国石化上海石油化工股份有限公司,上海 200540;2.华东理工大学化工过程先进控制和优化技术教育部重点实验室,上海 200237)

航空煤油,简称航煤,又称喷气燃料,主要用作喷气式飞机发动机的燃料,广泛应用于军用和民用航空领域。航煤主要来源于原油的一次加工和二次加工。原油经常减压蒸馏装置一次加工后得到的常一线产品通常为直馏航煤组分,沸点范围为120~280℃。直馏航煤经加氢精制后可直接作为航煤产品出厂[1]。此外,原油经常减压蒸馏后得到的蜡油组分可经加氢裂化装置二次加工后直接得到航煤产品[2]。近年来,随着我国经济的快速发展,人民生活水平和出行方式发生改变,民航运输业增速较快,带动了航煤消费的不断增长,使得航煤产品在国内炼厂成品油中的比重不断增大,航煤的生产和加工方式也越来越受到炼化企业的重视。另一方面,随着国内炼油能力的快速提升,我国航煤生产能力逐年增长,在满足国内消费需求的同时开始出口。自2008年以来,我国已成为航煤净出口国,2018年航煤净出口量超过1 000万吨[3]。

2020年上半年以来,一场突出其来的新冠疫情席卷全球,极大地改变了人们的生活习惯和出行方式。石化行业市场需求骤降,正常的产销节奏被打乱,国内外航空业遭受巨大冲击,航煤需求降至冰点。据中国石化2021年半年度报告披露,上半年航煤产量同比2019年下降26.9%,销量同比2019年下降15.3%。由于航煤是炼厂的三大成品油之一,占汽煤柴总量的10%~20%。而原油一次加工装置常减压蒸馏装置中直馏航煤组分收率通常占10%~15%。因此,在航煤产销量受限的情况下,如何合理安排直馏航煤组分的加工路线,成为炼化企业的当务之急。

从常减压蒸馏装置的操作角度来考虑,在不降低原油加工量的前提下压减直馏航煤组分通常有两种方案:一是提高直馏石脑油的终馏点,将一部分航煤轻组分切入石脑油馏分。这一方案的问题在于,炼厂的大部分直馏石脑油是作为下游二次加工装置催化重整的原料。而催化重整的石脑油进料需严格控制终馏点,以免造成重整催化剂的结焦失活,或导致重整汽油终馏点过高,从而给汽油调和出厂带来困难[4]。二是降低直馏柴油组分的初馏点,将一部分航煤重组分压入柴油组分。这一方案的问题在于,在航煤产品产销量受限的情况下,柴油产品往往也受到市场限制,从而无法将过多的航煤组分用来生产柴油。而对于建有乙烯裂解装置的炼化一体化企业来说,将直馏航煤组分作为乙烯裂解原料则是一个比较有意义的尝试。这是由于一方面乙烯裂解装置的产品为三烯、三苯等基础化工产品,与成品油等炼油产品的市场情况相关度较低。例如,疫情期间,丙烯、聚丙烯等用来生产医用防护材料的基础原料市场需求反而大幅增长。另一方面,乙烯裂解装置的原料适应性较强,直馏航煤的密度、馏程等性质和常规裂解原料加氢裂化尾油相近,且族组成分析数据表明,直馏航煤组分中的烷烃含量较高,是较适宜的乙烯裂解原料。因此,一个可能的思路是采用直馏航煤替换乙烯裂解原料中的加氢裂化尾油,而被替换出的加氢裂化原油则可以作为优质的催化裂化原料。

综上所述,由于新冠疫情带来航煤销量的大幅降低,以国内典型炼化一体化生产企业S企业为例,航煤月需求量减少30%~50%,每月有数万吨直馏航煤需要寻找新的加工出路。本文利用仿真模拟技术,建立了包含乙烯裂解和催化裂化装置的机理模型,测算直馏航煤组分作为乙烯裂解原料以及加氢裂化尾油作为催化裂化原料的产品分布,并结合产品市场价格数据,计算了航煤组分作为乙烯裂解原料的加工效益,为炼化企业资源优化配置提供有益思路。

1 航煤组分加工路线分析

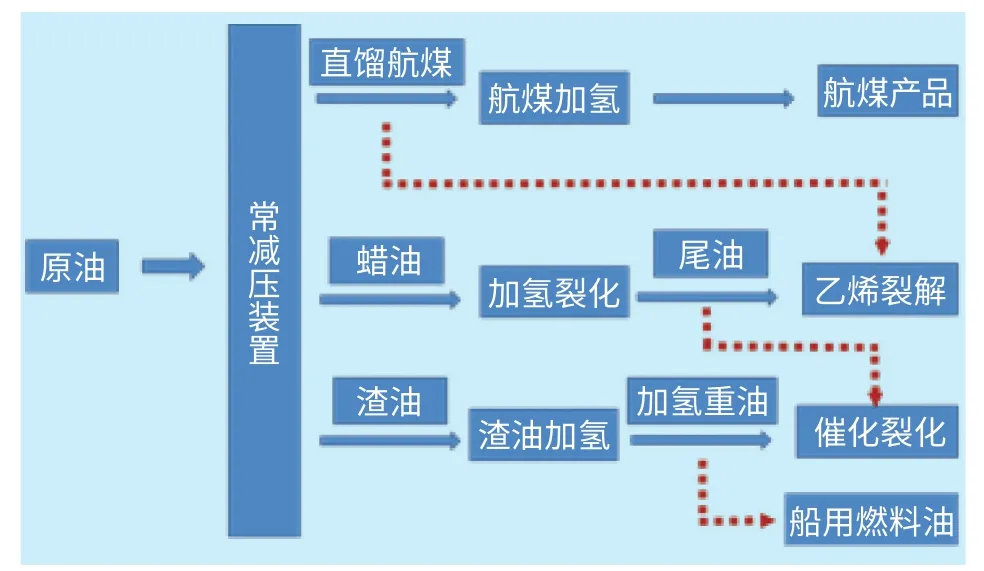

以S企业生产流程为对象,对直馏航煤组分的加工路线进行模拟、分析与优化。炼化一体化企业生产装置众多,加工流程复杂,其中与直馏航煤加工路线相关的流程如图1所示。优化前,原油经常减压蒸馏装置分馏后得到直馏航煤组分,经加氢精制后成为航煤产品出厂;蜡油经加氢裂化装置加工,其加氢裂化尾油产品作为乙烯裂解原料;渣油经渣油加氢装置加工,其加氢重油产品作为催化裂化原料。

图1 直馏航煤加工路线

从上述的常规加工路线可以看出,直馏航煤的加工路线单一,只能通过航煤加氢精制后作为航煤产品出厂。当航煤产品销量受限时,如果没有其他加工路线,则会影响原油加工量,对炼厂生产安排产生重大影响。改进后的加工路线如图1红色虚线所示,直馏航煤作为乙烯裂解原料,被替换出的加氢裂化尾油则作为催化裂化原料。部分的渣油加氢的加氢重油则可以作为船用燃料油出厂。

针对上述改进之后的加工路线,通过模拟仿真技术,对直馏航煤加工过程进行模拟。测算直馏航煤作为乙烯裂解原料的产品分布,以及加氢裂化尾油作为催化裂化的产品分布。

2 理论研究

为了测算直馏航煤加工路线优化之后的产品分布,采用基于自由基反应机理的COILSIM软件,建立乙烯裂解炉模型,测算直馏航煤作为乙烯裂解原料的产品分布。采用成熟的炼油工艺模拟软件Petro–SIM软件,建立催化裂化机理模型,测算加氢裂化尾油作为催化裂化原料的产品分布。

2.1 乙烯裂解炉模型及测算结果

本文采用COILSIM软件建立乙烯裂解炉模型。COILSIM软件是一款用于工业乙烯裂解炉的模拟软件,可进行裂解原料表征、裂解炉管反应动力学模拟和炉膛炉管耦合模拟,实现裂解原料组分性质以及裂解产品分布预测、炉膛燃烧性能分析以及裂解操作条件的在线和离线优化[5]。其中,裂解炉管反应动力学是基于自由基反应网络,涉及2 000多个自由基基元反应。在计算软件中输入计算所需参数,包括炉型结构、原料属性和操作条件,计算后得到裂解气分子尺度的全组分收率,通过组分归集后得到裂解气产品分布。

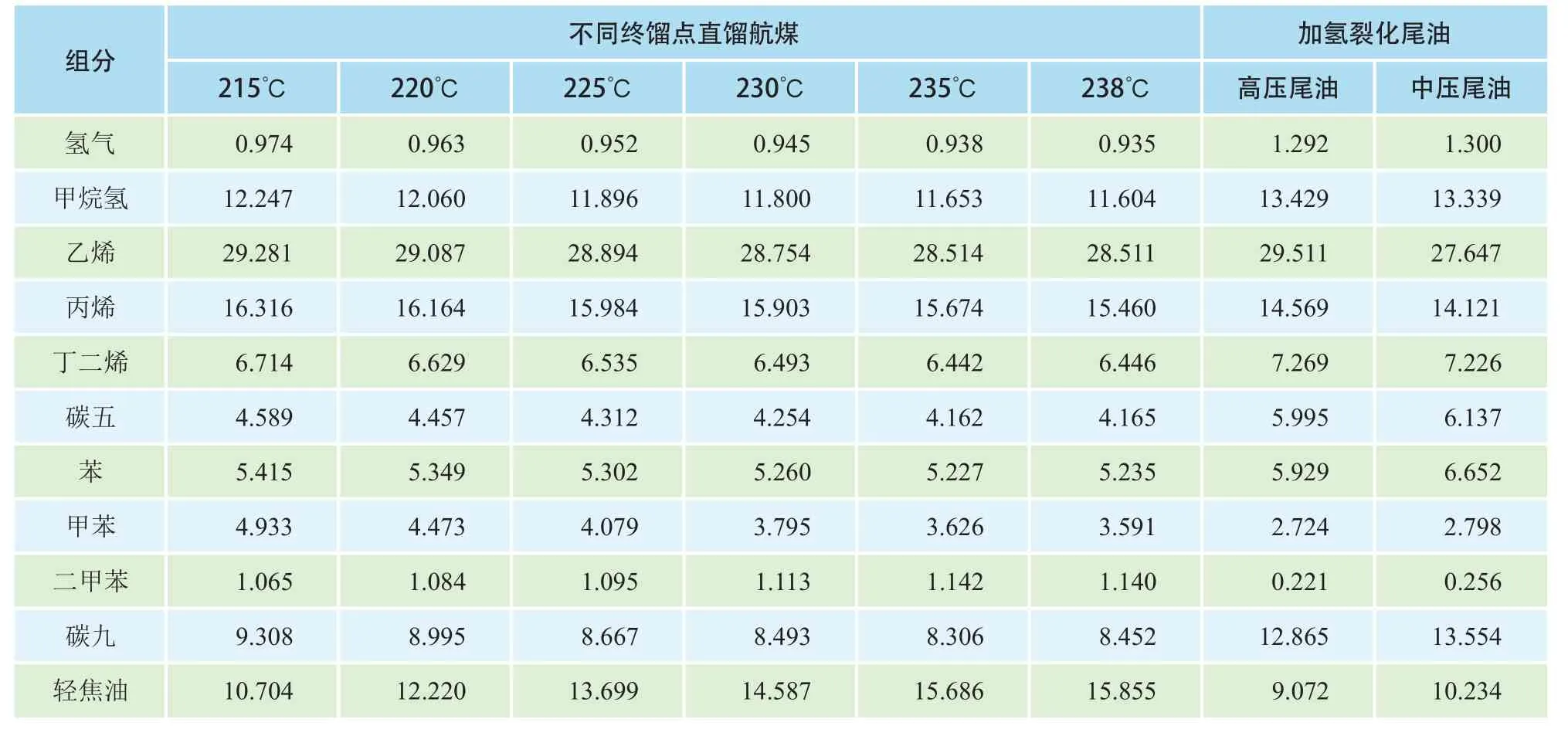

在上述模型基础上,结合乙烯裂解炉运行数据,对模型进行校验,确保模型精度。模型主要输入参数如下:炉型为GK6,进料为26 120 kg/h,汽烃比为0.8,横跨段温度CIT为585℃,出口压力COP为0.17 MPa,出口温度COT为810℃。直馏航煤进料终馏点范围为215~238℃,加氢裂化高压尾油的链烷烃含量为72.4%,中压尾油的链烷烃含量为66.4%。在维持上述操作条件不变的情况下,直馏航煤和加氢裂化尾油的裂解产物分布(质量收率)结果见表1。

从表1可以看出,直馏航煤作为乙烯裂解原料时,其馏程性质对其产物分布有明显影响。随着原料终馏点增加,裂解产物中乙烯、丙烯等高价值轻组分收率下降,轻焦油收率升高。这是由于终馏点增加时,原料中重组分含量提升,从而导致相同裂解条件下产物中的重组分含量也较高。两种加氢裂化尾油中,高压尾油由于加氢深度提高,链烷烃含量较高,原料裂解性能更好,乙烯、丙烯等高价值产品收率要高于中压尾油。对比直馏航煤和加氢裂化尾油,不同终馏点的直馏航煤乙烯收率整体介于高压尾油和中压尾油之间,丙烯、芳烃产品和轻焦油含量较高,丁二烯、碳五、碳九等产品含量较低。这可能是由于直馏航煤未经过加氢,芳烃含量较高,从而导致产品中芳烃产品和轻焦油含量也较高。

表1 不同终馏点直馏航煤和加氢裂化尾油裂解质量收率对比 %

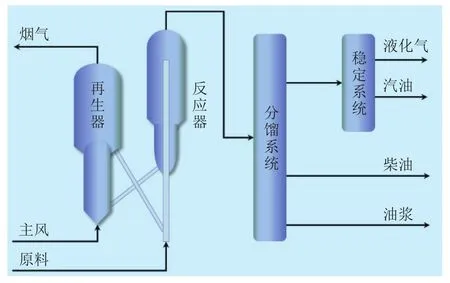

2.2 催化裂化模型及测算结果

采用Petro–SIM软件建立催化裂化模型。Petro–SIM软件是一款用于炼油的专用流程模拟软件,可进行炼油过程分馏和反应过程的模拟,实现炼油过程单装置和全流程的产品预测和操作条件的优化[6-7]。其中,催化裂化模块是基于集总动力学模型,包括反应、再生、分馏和稳定吸收系统,得到干气、液化气、汽油、柴油、油浆等产品,反应产生的焦炭通过再生系统烧焦为系统提供热量。模型工艺流程示意如图2所示。在计算软件中输入计算所需参数,包括反应器尺寸、原料属性和操作条件,计算后得到催化裂化装置产品收率及主要产品性质。

图2 催化裂化工艺流程示意

在上述模型基础上,结合催化裂化装置运行数据,对模型进行校验,确保模型精度。模型主要输入参数如下:进料为380 000 kg/h,提升管出口温度为528℃。渣油加氢重油的密度为924 kg/m3,残炭为5.12%,加氢裂化高压尾油的链烷烃含量为72.4%,中压尾油的链烷烃含量为66.4%。由于渣油加氢重油和加氢裂化尾油的密度、残炭、链烷烃含量等性质差别较大,而由于催化裂化装置反应–再生系统的热量平衡问题,要求原料残炭不低于4.5%。因此,在实际生产过程中仅考虑在渣油加氢重油中掺炼部分加氢裂化尾油。在本文的模拟计算中,维持总进料流量不变,分别掺炼20 t/h的高压尾油和中压尾油,其他操作条件保持不变。由此计算得到的渣油加氢重油和掺炼加氢裂化尾油的产物分布(质量收率)结果见表2。

表2 催化裂化装置产品质量收率对比 %

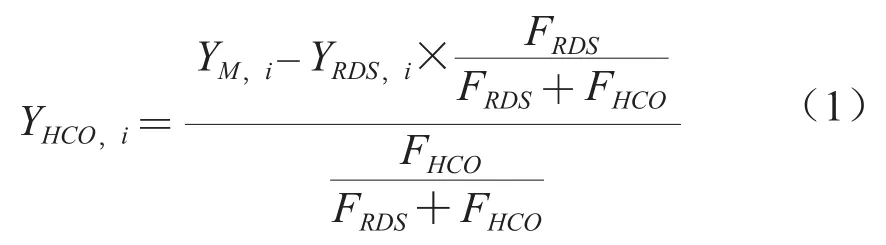

由渣油加氢尾油和掺炼部门加氢裂化尾油的产品分布数据可以推算出高压尾油和中压尾油作为催化裂化原料的产品分布,计算公式见式(1):

式(1)中,YHCO,i,YM,i,YRDS,i分别为加氢裂化尾油、混合原料和渣油加氢重油的产品收率,FRDS和FHCO分别是混合原料中渣油加氢重油和加氢裂化尾油的流量,在本文的模拟计算中,分别为360 t/h和20 t/h。

从表2可以看出,与常规的催化裂化原料渣油加氢重油相比,蜡油加氢裂化尾油的产品分布变化很大。加氢裂化尾油作为催化裂化原料时,汽油、柴油收率明显提升,干气、液化气、油浆和焦炭收率则明显下降。这是由于加氢裂化尾油饱和烃含量非常高,裂解性能更佳,且残炭含量极低,油浆和焦炭的收率也较低。其中,高压尾油由于饱和烃含量比中压尾油更高,汽油收率也比中压尾油要更高。

3 实践应用

根据本文第一节提出的直馏航煤加工路线优化思路,结合乙烯裂解和催化裂化单元机理模型,得到了直馏航煤作为乙烯原料以及加氢裂化尾油作为催化裂化原料的产品分布。根据模拟结果,结合市场实际情况,S企业在2020年下半年将模拟结果逐步进行实践应用,将部分直馏航煤作为乙烯原料,替换加氢裂化尾油作为催化裂化原料。以2020年9–11月生产统计实际数据和产品实际价格为基础,分析加工路线优化实践应用产生的应用效果。

3.1 应用效果

2020年9–11月乙烯裂解和催化裂化的产品市场价格,结合表1和表2中的产品收率,可以得到不同原料的产品收入。在实际操作中,选取直馏航煤终馏点为238℃的组分作为乙烯裂解原料,计算对比替换中压尾油作为催化裂化原料。航煤和中压尾油的效益。

计算结果表明,直馏航煤作为乙烯裂解原料时,每吨原料总收益分别为3 950、3 968和4 109元与中压尾油的吨原料总收益3 937、3 982和4 122元接近,这和直馏航煤的双烯收率与中压尾油接近是一致的。催化裂化的吨原料总收益分别为3 295、3 039和2 092元。可以看出,乙烯裂解的吨原料收益要明显高于催化裂化,这是由于乙烯裂解的产品分布中高价值产品更多。在这种情况下,最优加工方案要优先保证乙烯裂解满负荷运行。因此,在实际加工路线选择中,同样要优先保证乙烯裂解装置始终保持满负荷运行,用直馏航煤替换出中压尾油。2020年9–11月,S企业根据模型模拟结果,逐步实施直馏航煤替换尾油方案,9–11月分别替换0.5万吨、1.38万吨和2.91万吨中压尾油,替换出的中压尾油作为催化裂化原料。

3.2 应用效益

直馏航煤替换中压尾油的效益计算方法如下:效益增加值为优化后吨航煤和吨中压尾油效益之和减去优化前吨航煤和吨中压尾油效益之和。其中,优化前航煤作为航煤产品,中压尾油作为乙烯裂解原料;优化后航煤作为乙烯裂解原料,中压尾油作为催化裂化原料。按此方法,9–11月应用效益计算如下:9月份替换0.50万吨中压尾油,增效=(3 950+3 295–3 937–2 507)×0.50=400万元;10月份替换1.38万吨中压尾油,增效=(3 968+3 039–3 982–2 259)×1.38=1 057万元;11月份替换2.91万吨中压尾油,增效=(4 109+2 902–4 122–2 358)×2.91=1 545万元。其中,9–11月,航煤价格分别为2 507、2 259和2 358元/吨。

考虑到在催化裂化满负荷运行的情况下,中压尾油作为催化原料后,需替换渣油加氢重油,增产船用燃料油。而船用燃料油价格通常低于航煤价格,造成效益损失。因此,在实际操作中,S企业利用双系列渣油加氢换剂期间,渣油加氢单系列低负荷运行时实施直馏航煤加工路线优化方案,避免了增产船用燃料油带来的效益损失。9–11月合计产生经济效益3 002万元。

另外,由前文分析可知,原油一次加工装置常减压蒸馏装置中直馏航煤组分收率占10%~15%,在航煤产销量受限时,如果不能合理安排航煤组分加工路线,则必须要降低原油加工量。由S企业实际操作数据可知,9–11月平均替换1.5万吨直馏航煤,达到减产航煤产品的效果。如果按照常规加工路线,同样减产1.5万吨航煤则需要每月降低至少约10万吨的原油加工量,对全厂经济效益将产生巨大的影响。因此,提出的直馏航煤加工路线,更重要的意义在于不影响炼厂总加工量的情况下,合理消耗直馏航煤组分,创造全厂最优经济效益。

4 结论

在新冠疫情影响下,如何合理安排直馏航煤组分加工路线对炼厂的经济效益影响巨大。本文围绕航煤产销量受限情况下直馏航煤组分加工路线优化问题,基于乙烯裂解和催化裂化机理模型,对不同加工路线进行测算,结果表明:

1)直馏航煤组分作为乙烯裂解原料时,其馏程性质对其产物分布有明显影响。随着原料终馏点增加,裂解产物中乙烯、丙烯等高价值轻组分收率下降,轻焦油收率升高。对比直馏航煤组分和加氢裂化尾油,直馏航煤组分乙烯收率整体介于高压尾油和中压尾油之间,丙烯、芳烃产品和轻焦油含量较高,丁二烯、碳五、碳九等产品含量较低。

2)由于加氢裂化尾油饱和烃含量非常高,裂解性能更佳,加氢裂化尾油作为催化裂化原料时,汽油、柴油收率明显提升,干气、液化气、油浆和焦炭收率则明显下降。

3)S企业实践应用结果表明,采用直馏航煤组分替换中压尾油作为乙烯裂解原料时,可产生较好的经济效益。经测算,2020年9–11月可产生直接经济效益合计3 002万元。相比于直接经济效益,本文提出的直馏航煤加工路线,更重要的意义在于,在不影响炼厂总加工量的情况下,合理消耗直馏航煤组分,创造全厂最优经济效益。