Mn-Ce-Ti基低温烟气脱硝催化剂的制备研究

2021-10-27张春秋郝春来赫丽杰夏纪占

张春秋,郝春来,赫丽杰,杨 健,夏纪占

(1.营口理工学院材料科学与工程学院,辽宁 营口115014;2.辽宁科隆精细化工股份有限公司,辽宁 辽阳111003)

NH3选择催化还原NO(NH3-SCR)与CO选择催化还原NO(CO-SCR),是消除氮氧化物(NOx)行之有效的手段[1-2],尤其是NH3-SCR,已被证明是现阶段消除氮氧化物(NOx)最有效的方法。目前工业上常用的NH3-SCR催化剂是V2O5-WO3(MoO3)/TiO2催化剂。催化剂的高粉尘布置方式,使得催化剂长期处于300~400℃、高粉尘、含有SO2的环境中,会使催化剂中毒甚至失活,增加催化剂的更换频率。现在的烟气脱硝催化剂的研发方向,是采用低粉尘布置,烟气与催化剂反应时的温度一般在200℃以内,因此在脱除烟气NOx时,在低温环境下使催化剂保持脱硝活性具有重要意义[3],其中Mn-Ce-Ti基催化剂粉体展示出良好的低温活性[4]。

近年来,国内外学者对低温Mn系催化剂的配方、制备条件及制备方法等进行了研究,低温SCR催化剂的研究取得了很大的进步。但低温SCR催化剂的制备成本高,工艺复杂且难以控制,不易实现规模化生产,且报道较多的是粉体的催化性能,小试成型的报道较少。本文采用分步共混法制备了Mn-Ce-Ti基催化剂样品,对比考察了活性组分添加量、焙烧温度、焙烧时间对成型催化剂样品脱硝效果的影响。

1 实验部分

1.1 实验试剂

50%硝酸锰,硝酸铈,硬脂酸,乳酸,二氧化钛,20%氨水,去离子水。

1.2 实验仪器

电子天平,捏合机,真空练泥机,电热鼓风干燥箱,马弗炉,烟气分析仪,油压千斤顶,AL-2700型X射线衍射仪(XRD),KYKY-EM6200型钨灯丝扫描电子显微镜(SEM)。

1.3 实验方案

改变Mn-Ce-Ti基催化剂中的Mn(NO3)2添加量(10%、12%、14%)、焙烧温度(400℃、500℃、600℃)、焙烧时间(3h、4h、5h)等变量,通过实验确定催化剂的最佳配方。模拟实际的烟气组分,在SCR评价装置上,100~180℃温度范围内,对催化剂样品进行脱硝效果评价。

1.4 催化剂的制备

催化剂的制备采用分步共混法。向烧杯中加入Mn盐和Ce盐(12∶1,质量比),再将一定数量的去离子水加入烧杯中,在室温条件下,用磁力搅拌器搅拌10min,得到前驱体溶液。分别称取一定量的硬脂酸、乳酸、二氧化钛、20%氨水、玻纤等,加入前驱体溶液中,在捏合机中搅拌。搅拌一定时间后,测定浆料的含水量和酸碱度达标后,进行24h陈腐。取出陈腐后的浆料,在真空练泥机中反复练泥几次,用油压千斤顶和模具将催化剂料浆挤出成型。将挤出的催化剂放置于电热鼓风干燥箱中,80℃持续干燥24h。把烘干的催化剂样品放在马弗炉中400~600℃焙烧3~5h,随炉冷却[4-5]。

1.5 催化剂的脱硝性能测试

Mn-Ce-Ti基催化剂的 脱硝活性装置见参考文献[6]。在SCR反应器中放入体积为61.25cm3(9孔,外形尺寸35mm×35mm×50mm)的催化剂试块,模拟实验烟气由标准钢瓶气经减压后按照一定的比例混合而成。模拟烟气的气体组合与组分,在标况下的气体流量分别为:NO 流量 3.06mL·min-1(600×10-6),NH3流量 3.06mL·min-1(600×10-6),O2流量 1L·min-1,99.999%高纯N2流量4.1L·min-1(平衡气)。氧气含量4%,模拟烟气总流量5.1L·min-1,测试空速4995.9h-1。测试时,要在每个温度点滞留20min以上方可进行分析。使用LB-70C型烟尘烟气分析仪,在反应前后,分别测试反应器入口处和反应器出口处的NO浓度。NO转化率的计算公式如下:

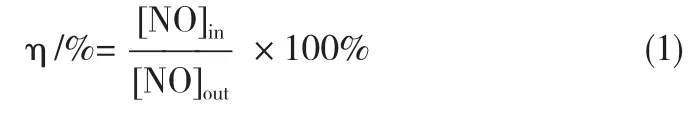

式中,[NO]in是反应器入口处NO浓度;[NO]out是反应器出口处NO浓度。

1.6 催化剂的表征

1.6.1 催化剂的晶体形态分析

采用AL-2700型X射线衍射仪,CuKα辐射,得到X射线衍射(XRD)图谱。设置2θ扫描角度范围为10°~80°,以0.2°和1s·点-1的计数时间,X射线波长λ=0.15406nm,采集强度数据,分析催化剂样品(粉末)的晶型。

1.6.2 催化剂的表面形貌分析

用KYKY-EM6200型钨灯丝扫描电子显微镜,设置对比度在50左右,电压15kV,灯丝电流2.2A,在真空条件下观察Mn-Ce-Ti基催化剂(片体)样品的表面形貌。

2 结果与讨论

采用分步共混法,制备不同的活性组分添加量、焙烧时间和焙烧温度的Mn-Ce-Ti基催化剂样品,采用XRD和SEM研究催化剂样品的脱硝性能与结构及表面形貌的关系。

2.1 制备因素对Mn-Ce-Ti基催化剂低温脱硝性能的影响

2.1.1 Mn(NO3)2添加量对催化剂脱硝活性的影响

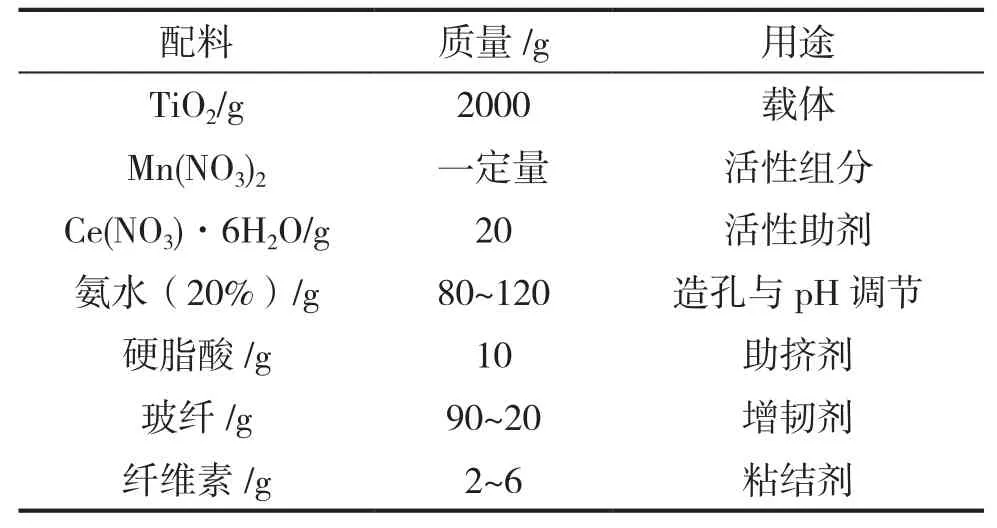

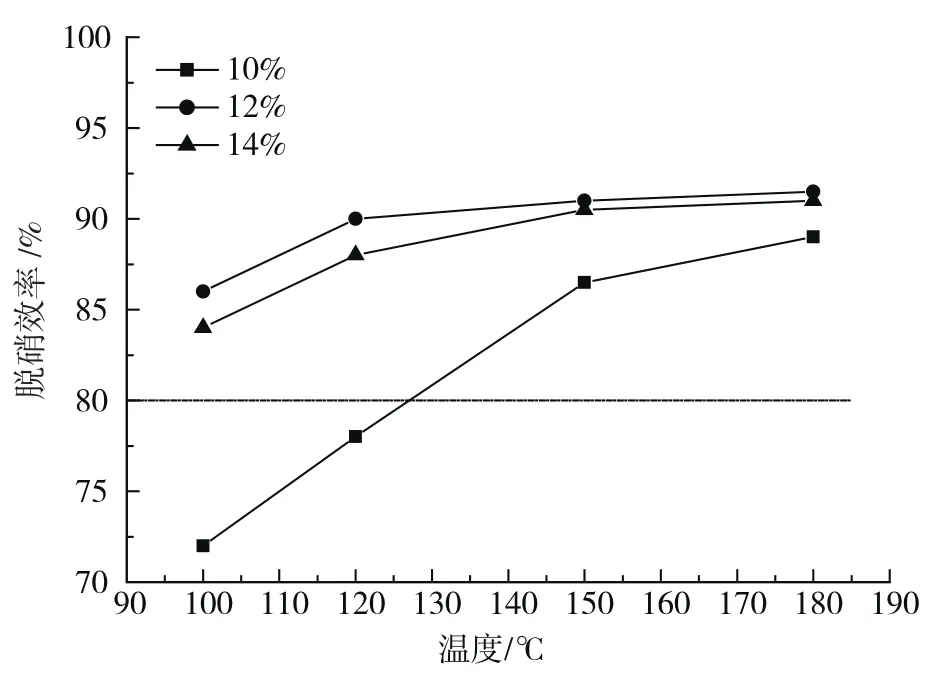

表1为实验配料表。图1为Mn(NO3)2添加量分别为10%、12%、14%的3个经500℃焙烧4h的催化剂样品,在100~180℃温度区间的脱硝效率曲线图。分别在100℃、120℃、150℃、180℃,测量了3种催化剂样品的脱硝效率。Mn(NO3)2添加量为10%的催化剂样品,其脱硝效率分别为72%、78%、86%、89%。Mn(NO3)2添加量为12%的催化剂样品,其脱硝效率分别为86%、90%、91%、92%。Mn(NO3)2添加量为14%的催化剂样品,其脱硝效率分别为84%、88%、90%、91%。可以看出在 100~180℃的测量范围内,3种催化剂样品的脱硝效率均随温度的增高而增高,随着Mn(NO3)2添加量的增多而增多。其中,Mn(NO3)2添加量为12%的催化剂样品,其脱硝效率最高,Mn(NO3)2添加量为14%的催化剂样品次之,Mn(NO3)2添加量为10%的催化剂样品最低。Mn(NO3)2添加量为14%的催化剂,其脱硝效率比添加量为12%的催化剂样品低的原因,是在焙烧过程中,催化剂表面疏松的孔道被多余的活性组分阻塞,使得活性成分的疏松度降低,降低了活性成分的使用效果。吸附态的NH3数量及活性成分相对偏少,催化剂样品表面的活性核心数量相对收缩等原因,使得在3个样品中,Mn(NO3)2添加量为10%的催化剂样品,在低温条件下的脱硝效率偏低。

表1 实验配料表

图1 不同活性组分添加量的Mn-Ce-Ti基催化剂的脱硝活性

2.1.2 焙烧温度对Mn-Ce-Ti基催化剂脱硝活性的影响

图2是Mn(NO3)2添加量为12%、分别在300℃、400℃、500℃下焙烧4h的3个催化剂样品,在100~180℃温度区间的脱硝效率曲线图。从图中可以明显看出,500℃焙烧的催化剂样品,在100℃时的脱硝效率最高为88%;400℃焙烧的样品,由于Mn-Ce活性成分前驱体没有完全分解为MnOx和CeOx,导致表面活性位点下降,因此脱硝效率低于500℃焙烧的样品,脱硝效率为80%;600℃焙烧的样品的脱硝效率最低为66%,原因是活性点被遮挡,比表面积减少。随着温度的增加,催化剂样品的脱硝效率上升,180℃时3个样品的脱硝效率均达到了90%以上。

图2 不同焙烧温度下的12% Mn-Ce-Ti基催化剂的脱硝活性

2.1.3 焙烧时间对Mn-Ce-Ti基催化剂脱硝活性的影响

图3是Mn(NO3)2添加量为12%、在500℃下分别焙烧3h、4h、5h的3个样品,在100~180℃温度区间的脱硝效率曲线图。从图3可知,经过4h焙烧的催化剂样品的脱硝效率最好,焙烧5h的催化剂样品的脱硝效率最低。Mn(NO3)2添加量为12%的催化剂样品,其脱硝效率随焙烧时间的延长呈先提高后下降的趋势,原因是催化剂的焙烧时间太长会破坏孔道结构,使得催化剂的活性和比表面积减少。

图3 不同焙烧时间下12%Mn-Ce-Ti基催化剂的脱硝活性

2.2 制备变量对负载型Mn-Ce-Ti基催化剂物理化学特性的影响

分别用X射线衍射仪和扫描电子显微镜分析了催化剂的物相和表面形态。

2.2.1 催化剂物相分析

对Mn(NO3)2添加量分别为10%、12%、14%,经500℃焙烧4h的催化剂样品进行了XRD表征,结果见图4。图4中并没有看到TiO2(金红石)晶型的衍射峰,说明TiO2(锐钛矿)晶型没有向TiO2(金红石)晶型转变,活性成分MnOx、CeOx在载体表面高度分散或形成了无定形构造。对比Mn(NO3)2添加量为12%、在不同温度下(400℃、500℃、600℃)焙烧的催化剂样品的XRD图谱,其晶相均为锐钛矿型TiO2晶相,400~600℃下焙烧3~6h,催化剂的晶相明显没有转变。

图4 不同活性组分添加量的Mn-Ce-Ti基催化剂的XRD图谱

2.2.2 催化剂的表面形貌分析

为了进一步考察焙烧温度对催化剂样品低温活性的影响,用扫描电子显微镜对不同焙烧温度(400℃、500℃、600℃)下的催化剂样品进行了表征。结果表明,各焙烧温度下的催化剂样品的表面颗粒致密排列,未见显著差异。

3 结论

本文以Mn(NO3)2为活性组分,Ce(NO3)·6H2O为活性助剂,TiO2为载体,采用分步共混法制备了Mn-Ce-Ti基脱硝催化剂。用单一变量实验,结合XRD、SEM等表征手段,分析了不同制备变量对Mn-Ce-Ti基催化剂脱硝活性的影响,得出以下结论:

1)采用分步共混法,制备了不同的活性组分添加量、焙烧温度、焙烧时间的Mn-Ce-Ti基催化剂样品。活性组分Mn(NO3)2添加量为12%、500℃下焙烧、保温4h的样品,其低温脱硝效果最好,100℃下的脱硝效率达到87%,180℃时的脱硝效率达到94%。

2)催化剂样品的物相分析和表面形貌分析结果表明,在400~600℃下焙烧3~6h,催化剂样品的主要晶型为锐钛矿,未出现金红石晶型,催化剂表面的颗粒致密排列,未受焙烧温度及保温时间影响。