GIL机械故障诊断与预警技术研究*

2021-10-26王立宪马宏忠

王立宪,马宏忠,戴 锋

(1.河海大学 能源与电气学院,江苏 南京 211100;2.国网江苏省电力有限公司检修分公司,江苏 南京 211102)

0 引 言

随着西电东送项目不断推进、区域电力能源互联速度加快,气体绝缘输电线路(GIL)以其传输容量大、传输距离长、环境兼容性好等优点先后在中国天生桥水电站、溪洛渡水电站和苏通GIL综合管廊等重大电力输送建设中投运[1-3]。文献[4]统计了GIL设备发生故障的原因,其中机械故障占比2/3。因为GIL设备应用场合多为特高压且封闭结构,一旦发生故障将造成巨大经济损失,所以对其进行故障诊断对电能安全传输和电网稳定运行具有重大意义。

振动信号是电力设备运行时的典型表征[5],并且具有不受电磁干扰等优点。目前国内外对于GIL设备机械故障的研究主要依靠在GIL设备外部设置加速度传感器来分析正常运行状态时GIL设备的振动特征,利用GIL外壳的振动来检测内部的电磁与绝缘故障[6-7],而对于GIL设备机械故障引起的异常振动信息理论研究与机械故障模式诊断的研究尚不充分。文献[8]结合机电融合技术,利用GIL设备异常振动信号对内部的绝缘故障进行故障模式识别;文献[9]以GIL低频信号为研究对象,对GIL机械故障进行诊断,但局限于是否对故障产生进行判断,并不能对机械故障类型进行识别。

在信号分析方面,经验模态分解(EMD)在处理非平稳、非线性信号方面比传统的小波变换、傅里叶变换具有一定的优越性,但是EMD也存在端点效应、模式混叠等问题[10-11]。文献[12]在传统EMD的方法上引入白噪声进行改进,形成了新的集合经验模态分解(EEMD)算法,解决了模式混叠效应,但引入白噪声带来了噪声集总不平均的问题。互补集合经验模态分解(CEEMD)总结了EMD和EEMD的优势,既可以在GIL振动信号中分解出模态信号(IMF),又避免了引入白噪声的干扰。同时,样本熵、能量熵等非线性动力学方法有很多种,文献[13-14]利用奇异熵值和能量熵对GIL设备局部放电故障信号进行特征值提取,但以上方法对熵值的控制、样本尺度划分以及特征优化仍有不足之处。

针对现有GIL设备机械故障模式识别与诊断研究的空白与信号分析存在的问题,文中以振动信号为研究对象,对GIL机械故障诊断进行研究。搭建110 kV GIL设备试验平台,模拟螺丝松动、外力冲击和导电杆嵌入不完全3种机械故障,利用CEEMD算法对GIL振动信号进行分解,提取模态分量;利用模糊熵提取模态分量特征值,并通过鲸鱼优化极限学习机(WOA-ELM)对特征值向量展开聚类分析,结合自适应阈值进行故障预警,实现GIL机械故障有效诊断与预警。

1 试验平台与方案

1.1 试验平台

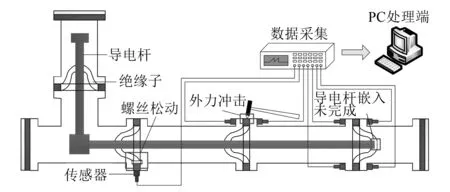

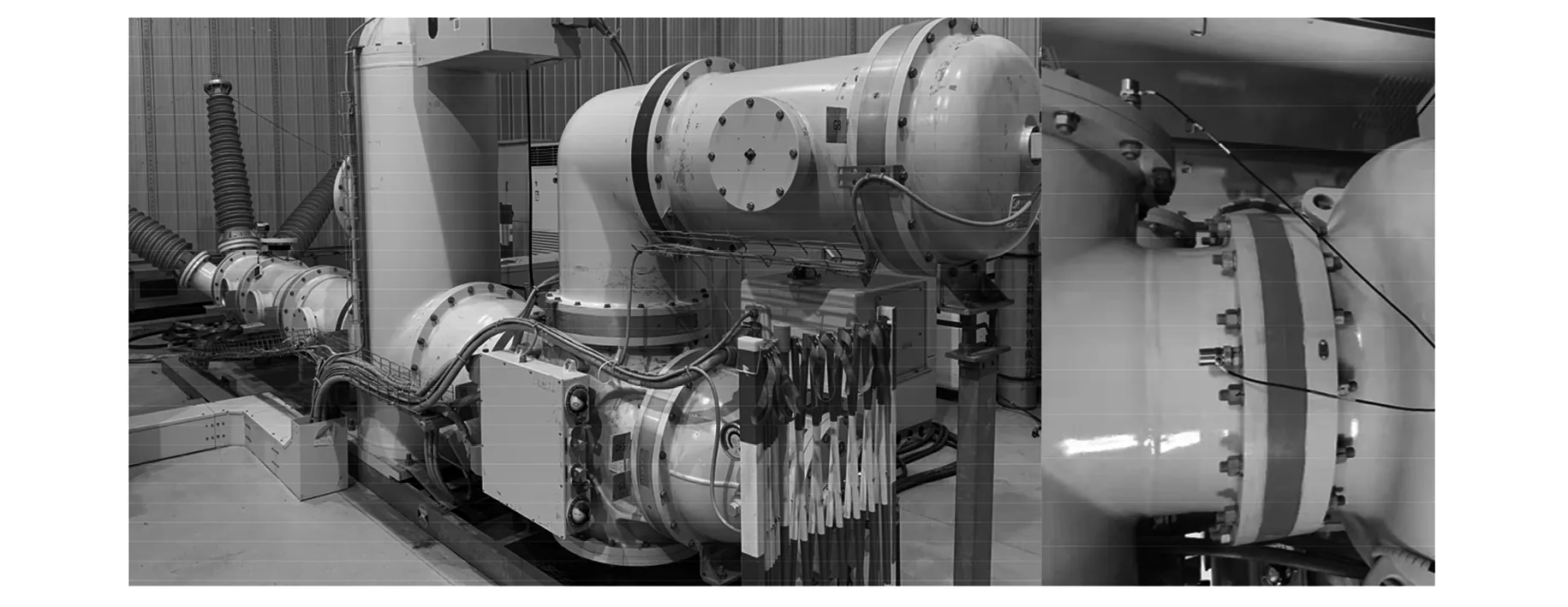

GIL试验平台包含:GIL试验腔体,材料为铝,导体外直径80 mm,壳体内直径390 mm,壳体厚度15 mm,试验电压由GDYT-5/100 无局放耐压试验装置进行调节;GH-313A型振动加速度传感器,检测范围40 Hz~8 kHz(-3 dB),灵敏度100 mV/g±10%;LC-01A型弹簧冲击锤,灵敏度4.14 pC/N,测量范围0~5 kN;Luomk 718 Series振动信号采集仪,正负25 V宽电压输入,采样频率最高102.4 kHz。试验原理图如图1所示,现场试验平台如图2所示。

图1 试验设置示意图

图2 试验现场图

1.2 故障设计

(1)螺丝松动。螺丝松动是诱发GIL设备机械故障最普遍的原因,试验过程中通过将盆式绝缘子固定螺丝松旋40%来模拟故障。

(2)外力冲击。由于GIL腔体在运行时安装支架松动、以及其他腔体故障等原因会产生外力冲击进而引发振动,试验采用LC-01A型弹簧冲击锤模拟外力冲击故障。

(3)导电杆嵌入未完全。在国内外对于GIL机械振动故障的研究之中对GIL导电杆嵌入未完全所引发的机械故障研究较少。而在实际工程中,由于安装工艺以及导电杆的电-热伸缩效应,在GIL设备的端部会出现导电杆嵌入未完全的情况,这也是引起GIL设备出现机械故障的主要原因,如不及时进行诊断与处理,在长期的振动下还会导致绝缘子的裂解。为模拟此故障,将端部导电杆向远离盆式绝缘子方向抽离3 cm,形成导电杆嵌入欠完全的情况。

1.3 试验方法

(1)在每个测量点测量正常运行状态下GIL设备运行的振动信号,作为对比样本。

(2)依次设置3种典型故障,并测取3种故障状态下的GIL设备异常振动信号。

(3)将正常振动信号与故障振动信号进行对比,并对故障振动信号进行特征提取与分析,实现GIL设备机械故障模式识别与诊断。

为避免试验的偶然性,试验时间统一测取8 s,每种故障类型测试12组,单组试验重复5次。

2 基于CEEMD与模糊熵的信号特征提取

2.1 CEEMD信号分析法

EMD方法实际上是通过选取原始信号的极大值和极小值点进行3次插值求出上下包络线,并通过求平均的方法得到模态函数与余量,但其本身存在端点效应与模式混叠的问题。文献[15]提出了一种EEMD分解方法,即在原始信号中加入白噪声信号,解除端点效应与模式混叠。EEMD算法在对IMF信号逐次平均的过程中可以减小白噪声信号,但却不能消除白噪声对原始信号的影响,在某些情况下,剩余的白噪声信号还可能产生伪分量影响分解效果。针对EMD方法与EEMD方法的不足,文中提出了一种以EMD原理为基础,以白噪声信号数据分析方法为辅助的CEEMD方法,该方法在原始信号中加入符号相反的白噪声组,平衡EEMD方法中造成白噪声信号残余的问题,过程如下:

步骤(1)对于原始信号寻求极大值与极小值点,拟合出包络线,并求出上下包络线的均值n(t)。

步骤(2)向原始信号中加入一定对数的白噪声辅助信号组s(t),得到重组信号:

(1)

步骤(3)利用重组信号减去n(t),得到初始模态分量IMF1,令IMF1=n(t),重复步骤(3)。

步骤(4)直到原始函数不能继续分解,最终得到m阶模态函数IMF和一个残差,即:

(2)

2.2 模糊熵

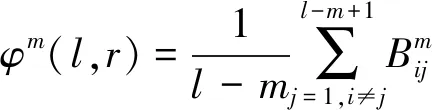

熵常用来描述一个数据集的复杂程度,作为一种特征数据提取的非线性分析方法,模糊熵这一概念由De Luca等[16]提出,其核心思想是通过模糊熵值的大小来反映数据序列集的混乱程度。由于GIL振动信号的非平稳、非线性的特性,并考虑相邻尺度因子个元素关系,文中利用模糊熵对其进行分析与特征值提取,过程如下:

步骤(1)定义时间序列[Xi](i=1,2,…,n)维数(窗)为l(l≤n-2),将时间序列划分为k=n-l+1个序列,得到相空间:

Xl(i)=[x(i),x(i+1),…,x(i+l-1)]-x0(i)

(3)

(4)

步骤(3)引入隶属度函数,令相似容忍限度为r:

(5)

步骤(4)对所有隶属度求平均:

(6)

步骤(5)定义函数:

(7)

步骤(6)扩展窗l至l+1,重复步骤(2)至步骤(4),得到对于有限数据集的模糊熵为

FuzzyEn(l,r,n)=lnCm(r)-lnCm+1(r)

(8)

2.3 振动信号的时频特征提取

通过模拟试验测取的正常运行和3种GIL机械故障时域图谱如图3所示,横坐标为试验时间,纵坐标为振动加速度。

图3 不同工况下GIL时域信号图谱

由图3可以看出,发生机械故障时的时域图与GIL正常运行时的时域图存在明显区别,证明通过振动特征对机械故障进行判断具有可行性,但3种故障模式难以通过时域信号进行判别,需进行信号的处理与进一步分析。由文献[17]可知,故障信息多集中于振动能量分布集中的位置,故利用CEEMD分解法,以导电杆嵌入未完全故障为例在3.3~5.1 s范围内进行信号分解,引入原信号0.15倍标准差正负白噪声信号20组,集总平均200次,并与EEMD分解方法进行对比,结果如图4所示。

图4 EEMD与CEEMD分解对比图

由图4可以看出利用EEMD法分解得到的模态分量虽然可以体现部分原始信号的特征,但引入的白噪声信号不能很好地消除,导致在IMF4~IMF7模态分量中出现了伪分量,造成了部分无序信号,此类可视为虚假模态不能用做故障分析;利用文中CEEMD方法分解得到的信号,比CEEMD分解方法更具有规律性和有效性,能够反映异常振动信号的特征,由于引入了符号相反的白噪声信号,在分解过程中也不会出现伪分量的情况,证明了文中CEEMD分解方法的有效性,图5利用Teager-Kaiser能量算子计算CEEMD分解下导电杆嵌入未完全故障6阶模态分量能量变化率。

图5 能量变化率图谱

由能量变化率图谱可以看出,随着模态分解阶数的增加,其模态分量包含的振动能量逐渐降低,为选取特征熵值时提供参考,对于阶数较大的模态函数特征熵值,需考虑其包含的振动特征信息是否丰富再将其作为识别依据。对GIL设备振动信号进行模态分解后,并不能直观得出不同故障下的特征,因此文中利用模糊熵对包含正常运行和3种故障状态的CEEMD模态函数进行计算,分别得出含剩余分量在内的7阶模态函数的模糊熵值,如图6所示。

图6 不同状态下7阶IMF模糊熵值

进行模态分解之后,信号的无序程度依次降低,模糊熵值呈下降趋势。由于不同运行状态的模态函数无序度不相同,故模糊熵值也存在差异。在图6所示的7阶模态函数模糊熵值中,2、5、6、7阶4种模态函数的模糊熵值较为接近,且5、6、7阶均为阶数较大的模态函数,不适合设为特征量进行聚类分析,文中选择差异较为明显,且阶数靠前的1、3、4阶模态函数模糊熵值作为不同运行状态下的特征值,进行故障模式识别与分类诊断。

3 基于WOA-ELM的GIL机械故障诊断

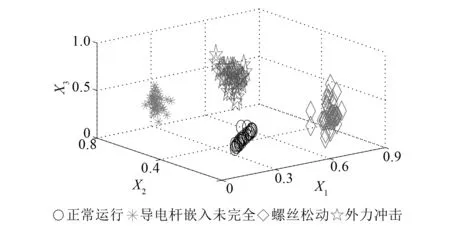

3.1 极限学习机

极限学习机(ELM)作为一种改进的单隐含层前馈神经网络算法[18-19],优势在于其中唯一需要设定的只有隐藏层节点个数,在运行过程中网络的输入权值以及隐元偏置无需人为调整,并且产生的最优解有且仅有一个。因而比BP神经网络必须反向处理权值和阈值,ELM的训练参数更少、学习速度更快、泛化性能更好,其结构图如7所示。

图7 ELM结构图

ELM的反向传播过程如下:

T=Hβ

(9)

式中:H是隐藏层输出矩阵,

在算法初始化过程中随机给定输入权值与偏置,矩阵H即为确定矩阵。训练过程就是利用目标函数,不断迭代求解非线性最小二乘解的过程,最终结果即为ELM的最优权值。

3.2 鲸鱼优化算法

鲸鱼优化算法(WOA)是一种启发式优化算法[20],WOA采用随机或最佳搜索代理来模拟搜捕猎物(最优解)行为,并使用螺旋模拟座头鲸的泡泡网攻击机制,与其他群优化算法相比,WOA具有操作简便、参数调整少、优化速度快等优点。WOA优化行为可以表述如下:

(1)搜寻猎物。因为优化算法在搜索范围的位置是未知的,所以WOA假设当前候选位置是目标猎物(最优解),在定义了当前搜索个体之后,接下来的搜索行为已该猎物为基准调整搜索位置。

D=|CXBest(n)-X(n)|

(10)

X(n+1)=XBest(n)-AD

(11)

式中:n为当前迭代值;A与C为系数向量;XBest(n)和X(n)分别是最优解位置和当前解的位置。

(2)气泡网攻击方式。此阶段为利用阶段,包含包围行为和螺旋更新行为。

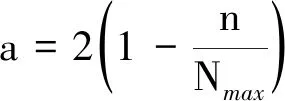

收缩包围机制。当迭代次数不断增加时,A的波动范围不断降低,A∈[-a,a],当a→0时,A∈[-1,1],即新的代理位置处于原位置与最优位置之间,经过不断迭代达到缩小猎物范围的目的:

(12)

(13)

式中:Nmax为最大迭代次数。

螺旋更新位置。设鲸鱼位置为(X,Y),猎物位置为(X′,Y′),在两者之间建立螺旋等式,模拟鲸鱼的螺旋状移动:

X(N+1)=

(14)

式中:D′表示鲸鱼与猎物之间的距离;b为定义对数螺线形状的常数,l∈[-1,1],p∈[0,1]。

3.3 WOA-ELM模型

为了降低ELM权值与阈值等参数选取的随机性,文中利用WOA进行优化,适应度函数如下:

(15)

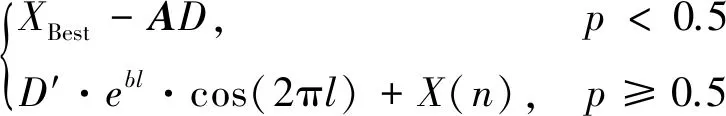

WOA-ELM模型优化流程如下所示:

(1)设置WOA-ELM模型参数,初始化ELM可调参数,并设置为WOA初始位置向量,设置种群规模30,迭代100,利用式(15)计算模型预测与实际之间的均方根误差。

(2)设置初始参数后,计算适应度值并作为WOA第1次循环最佳结果,大于最小适应度值则进行下一次循环,记录每次循环中的最优适应度位置,在每次循环中将此位置作为最优个体位置。

(3)利用式(14)更新鲸鱼与猎物之间的位置和个体位置,并重新进入下一次迭代。

(4)保留鲸鱼的最优位置,在满足最大位置与误差精度要求后终止循环,将最优参数赋值ELM。

整体故障诊断与预警流程如图8所示。

图8 故障诊断流程图

3.4 诊断结果分析

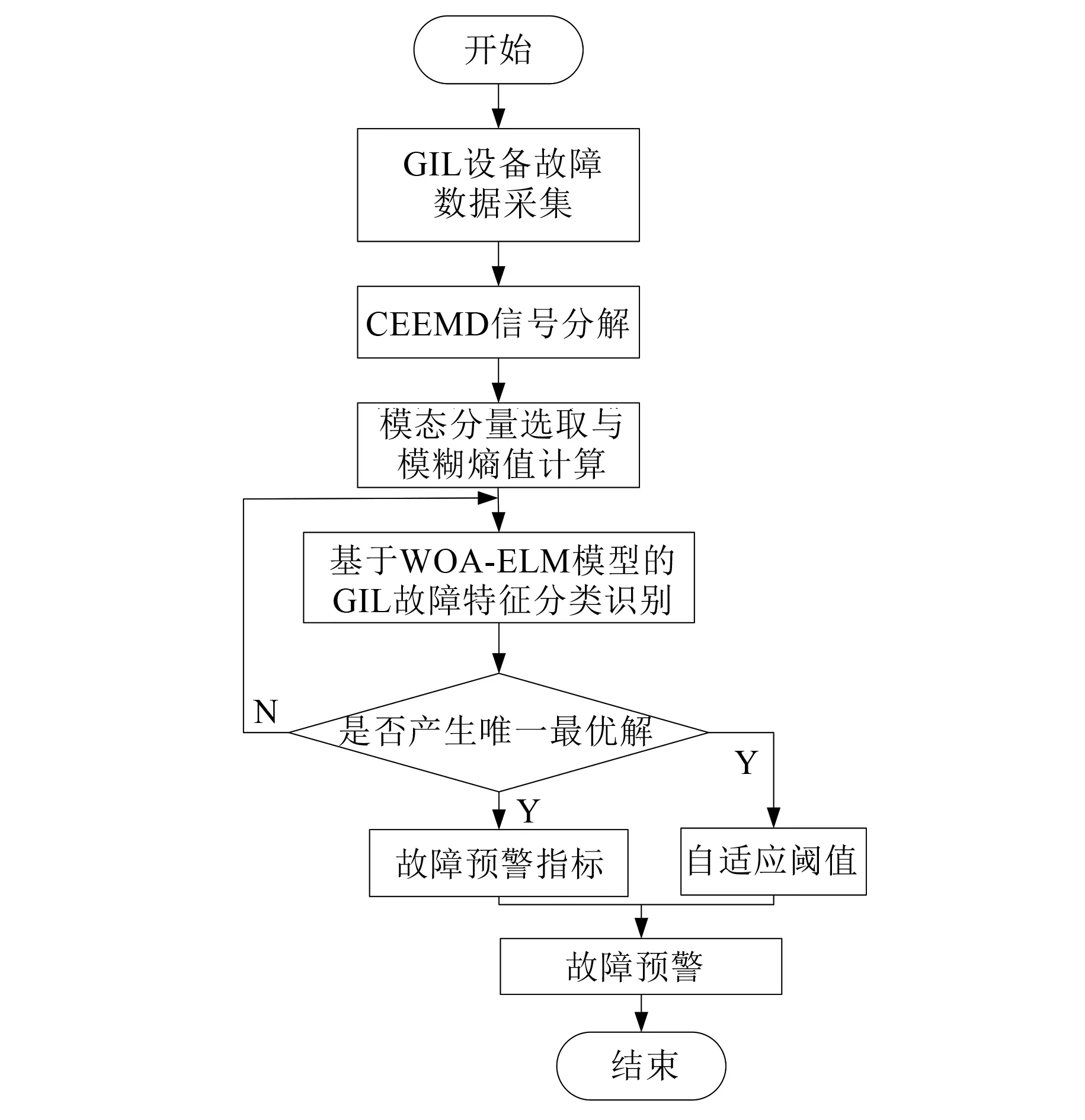

文中采集正常运行状态与3种不同机械故障下GIL的振动信号各60组,共240组数据,将所有数据利用CEEMD方法分解并计算模糊熵值,将240组数据得到的1、3、4阶模态的模糊熵值按训练与检验比4…1的比例作为特征输入WOA-ELM模型进行故障诊断与预警分析,结果如图9所示。

图9 诊断结果聚类

由图9可以看出,在经过CEEMD分解与模糊熵值计算之后,GIL 4种运行模式下的特征值在WOA-ELM模型中得到了较好的分类效果,各特征向量之间聚集性较强,只有少量特征数据出现偏移聚类中心的现象,但各聚类簇之间未出现交叉混叠现象,说明CEEMD与模糊熵结合能够准确地计算不同故障信号的特征值,且此特征值可以作为GIL设备机械故障模式识别的依据;利用WOA-ELM模型可以很好地反映GIL机械故障的状态,并对状态进行分类诊断,参数寻优适应度曲线如图10所示。

3.5 实际应用预警分析

分别测取南京220 kV变电站GIL设备4种工况下的现场数据,计算得到的故障监测指标和自适应阈值如图11所示。

图11 故障监测指标及自适应阈值

由图11可以看出:(1)在正常工况下,GIL设备的故障监测指标较小且分布均在自适应阈值之下,未出现故障误预警的情况;(2)在螺丝松动工况下,GIL故障监测指标波动明显,这是由于在螺丝松动故障状态下GIL设备的振动具有一定的规律性,在振幅较大处,故障监测指标已越过自适应阈值,模型提出预警信息;(3)在外力冲击工况下,故障监测指标出现了高峰值,此后伴随余振出现几处指标次峰值,在故障监测指标高峰值突破自适应阈值后,模型进行反向寻优下调自适应阈值,对外力冲击后的余振监测指标也起到了预警效果;(4)在导电杆嵌入未完全工况下,伴随GIL固有机械振动,其故障监测指标逐渐增大,突破自适应阈值,模型亦提出故障预警。结合实际应用与以上分析,WOA-ELM可以有效实现GIL设备的故障诊断与预警。

4 结 语

文中建立试验平台对3种典型GIL机械故障进行模拟,并利用CEEMD模糊熵对故障振动信号进行分解与特征提取,结合WOA-ELM模型对GIL机械故障进行分类诊断与预警,最后通过GIL实际运行数据验证了文中方法,得到以下结论:

(1)利用CEEMD方法可以实现对振动信号的有效分解,避免了EMD和EEMD方法造成的端点效应与模态混叠等弊端。

(2)利用信号模态模糊熵值作为特征值代入WOA-ELM模型可以有效对故障类型进行诊断。

(3)通过实测证明WOA-ELM方法可以有效实现GIL设备机械故障预警,为GIL机械故障诊断与预警提供了新方法。