某矿山深孔爆破采矿工艺技术研究及应用

2021-10-25郑跃飞蒋锡爱

郑跃飞,蒋锡爱

(中钨共享服务(湖南)有限公司,湖南 郴州 423037)

某矿山矿体情况较复杂,其矿体厚度变化大,平均厚度约为11.96m,矿体最大厚度73.89 m,最小厚度0.80 m,矿体倾角10°~40°。矿岩稳固性较好,矿石体重3.16 t/m3,普氏硬度系数f=8~10,矿石松散系数为1.5~1.6,自然安息角为45°,有多个矿体适合采用深孔爆破工艺。矿山整体矿岩可爆性好,炸药消耗低。

目前,矿山使用浅孔留矿法开采,人员及电耙进采场作业,暴露在大面积顶板下,浅孔凿岩爆破,工人劳动强度大,安全作业条件差,采矿、出矿效率低[1]。为适应和满足新建选厂3 500 t/d的供矿保障的要求,解决传统爆破工艺面临的诸多问题,2019年矿山研究应用深孔爆破工艺,以巷道内凿扇形深孔的爆破方式取代了原大暴露面下作业的浅孔留矿法,采矿安全水平大大提升,采采矿、出矿效率大大提高[2]。

1 深孔爆破工艺研究

1.1 深孔爆破工艺类比研究

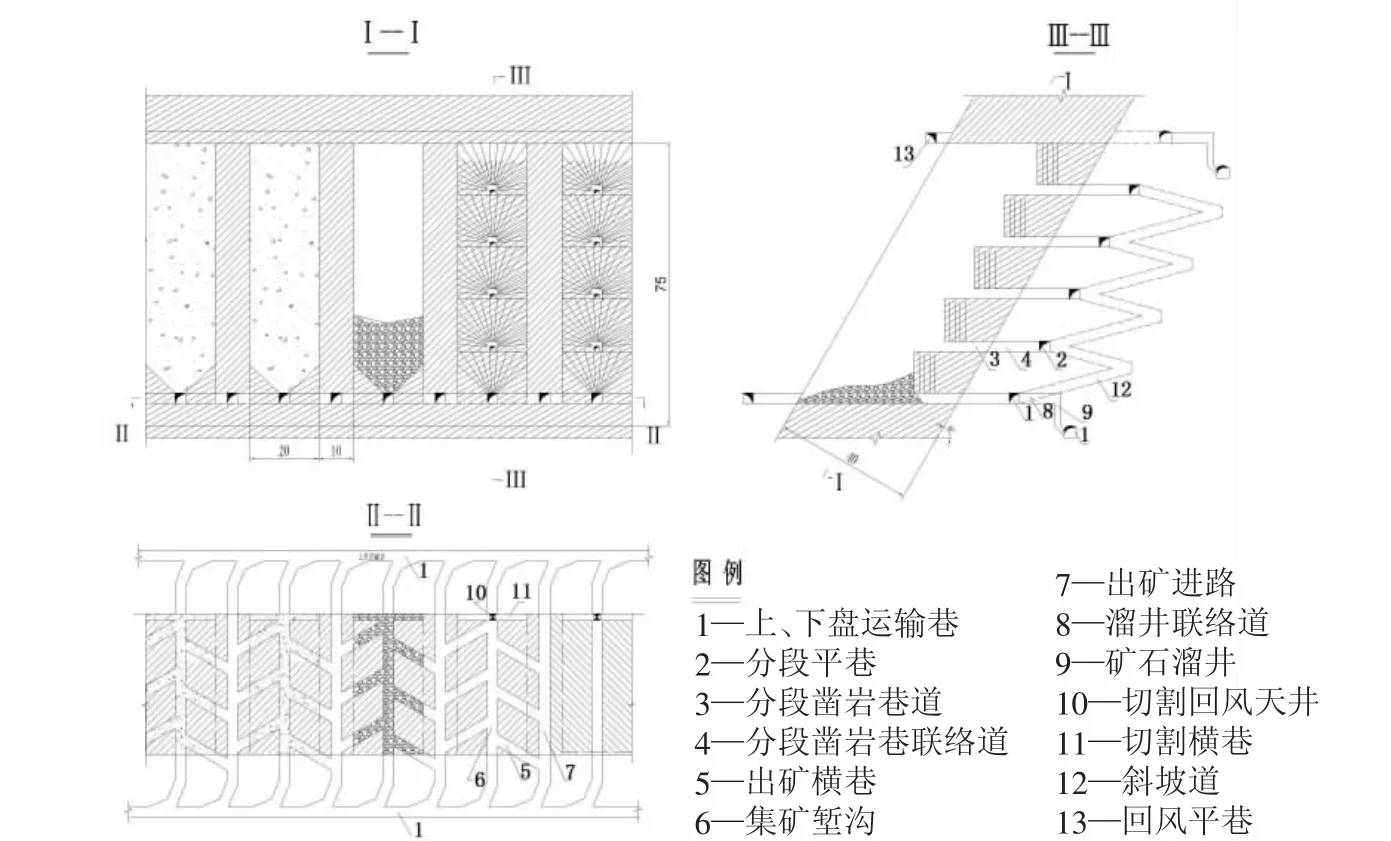

通过对矿山白钨矿技术资料和国内外深孔爆破技术资料的分析,推荐1#矿体为首采区,从安全、回采率、贫化率(废石混入率)、工程量等综合分析,首先确定矿体采用垂直走向布置采场(图1),研究确定采场结构参数:矿房宽15 m、矿柱宽15 m,平均长度60m。中段高度75m,共划分为5个分段:355m、365m、378m、392m、406m,其中355m分段为无轨集中出矿分段;其次确定采准切割及回采工艺。矿房回采以切割槽为补偿空间向矿房另一端回采,分段间可同时回采,但上分段需超出前一下分段1~3排炮孔,形成正台阶。矿柱回采,因矿岩稳固性好,沿走向每隔80~100 m作为一个回采单元,单元两端留永久矿柱,待此单元所有的矿房回采完毕,再回采单元内部矿柱,可往矿房空区内强制崩落矿柱,统一在矿房堑沟内出矿。待矿房、矿柱回采结束后再对采空区进行充填[3-5]。

图1 垂直走向布置分段凿岩阶段空场嗣后充填法Fig.1 Open-stopesubsquent filling method at sublevel drilling stage arranged in vertical direction

1.2 深孔凿岩爆破参数研究

根据矿山的工程地质情况、爆破漏斗试验,结合其他矿山的深孔爆破相关数据,确定矿山试验采场试验参数,切割槽炮孔:孔底距1.0 m,排距1.0 m,每排3~4孔交错布置。正排炮孔:孔底距分别为2.1~2.4m,2.4~2.7m,排距分别为 1.2m、1.3m、1.4m、1.5m的组合试验参数[6-8]。矿山现阶段采用的炮孔孔径为65 mm,根据现场多次爆破的效果、火工品消耗情况和炸药单耗等指标,经综合对比分析形成最终优化参数。切割槽炮孔:排距1.0 m,孔底距1.0 m,每排3~4孔交错布置。正排炮孔:排距1.5 m,孔底距2.1~2.4 m。

1.3 出矿工艺及设备选择

矿山深孔采场阶段高度多为30~70 m,阶段高度小于30 m的采场设平底底部机构。采场两分段崩落下的矿石在底部分段采用3.0 m3遥控铲运机进采场铲装矿石,从出矿进路、出矿横巷铲运至脉外矿石溜井;阶段高度大于30 m的采场设底部堑沟,采场各段崩落下的矿石采用4.0 m3铲运机集中在底部分段堑沟铲装矿石,从出矿进路、运输巷铲运至脉外矿石溜井[9-12]。采场的综合生产能力达到300~500 t/d。

1.4 现场工业试验研究及相关技术文件编制

综合选定矿房1-1采为试验采场,经过多次的技术培训与交流,组织现场爆破作业,完成深孔爆破现场工业试验。并形成“采矿炮孔设计、施工及验收管理规定”、“深孔爆破管理规定”、“深孔大爆破施工组织方案”等技术规范。

1.5 深孔爆破工艺实践

经过一年多的深孔爆破采矿,矿山已拥有采出矿能力的采场11个,深孔爆破总崩矿量77.61万t,总炸药消耗282 874 kg,平均炸药单耗0.36 kg/t,崩矿量5.33 t/m。国内外矿山一次炸药单耗一般在0.35~0.55 kg/t,矿山优化后的炸药单耗 0.36 kg/t,处于优秀水平,爆破成本得到很好的控制。各采场深孔爆破技术经济指标见表1。

表1 各采场主要爆破技术经济指标Tab.1 Main blasting technical and economic indexes of each stope

2 深孔爆破技术成果

试验研究取得了四项技术成果,即优化了深孔爆破参数,确定了适合复杂矿体的切割槽及炮孔布置,确定了正排炮孔中加强排的应用,安全高效的装药工艺与设备选择及应用推广。

2.1 深孔爆破参数试验优化

矿山采用郴州七三二零化工有限公司的混装乳化炸药,炸药密度为1.36g/cm3,在膨胀5~10min后的密度为1.15~1.20 g/cm3,炮孔孔径65 mm。根据矿山深孔采场多次爆破的效果、火工品消耗、炸药单耗等指标进行综合对比分析,得到深孔爆破优化参数,孔径65 mm的炮孔优化后的爆破参数见表2。

表2 优化后的爆破参数Tab.2 Optimized blasting parameters

2.2 复杂矿体的切割槽及炮孔布置

切割槽的布置:由于矿山矿体复杂不规则,矿体边界变化大,部分矿体中、下部向内凹陷,下部变小,原设计的多个采场各分段切割槽采用倒台阶布置方式,造成诸多问题,包括:增加了炮孔布置的难度;造成部分采场爆破悬顶;影响爆破效率,部分采场要经过4~6次爆破才能形成底部出矿条件。研究确定采场各分段切割槽尽可能布置在同一直线上,为减少贫化损失可布置成正台阶形式,但绝不可布置成倒台阶形式。

切割槽炮孔布置:矿山前面采用了两种切割槽爆破参数进行爆破试验,爆破效果不理想存在多种问题,研究采用排距1.0 m,孔底距1.0 m,每排3~4个孔交错布置的切割槽炮孔布置形式,通过矿山多次的爆破试验,爆破效果最理想,爆破参数最优。优化后切割槽爆破参数布置形式见图2。

图2 优化后切割槽爆破参数布置形式Fig.2 Optimized layout of blasting parameters of cutting groove

2.3 正排炮孔中加强排的应用

在采场深孔爆破爆破过程中,由于装药质量不达标、爆破参数不合理等问题,造成切割槽爆破效果不理想,形成悬顶,正排第1排炮孔被破坏等情况。研究采用加强排布置形式,加大正排第1排的排距,减少正排第1、2排的孔底距,可有效地防止正排第一排炮孔被切割槽爆破破坏,确保是整个采场的爆破效果。

2.4 安全高效的装药工艺与设备选择及应用推广

综合国内外的装药工艺及设备,矿山采用了安全高效的混装乳化炸药,其爆速4 700 m/s,是普通乳化炸药的1.5倍。为减少工人劳动强度,保障深孔装药质量,矿山采用了半自动装药台车,该装药台车可用于窄矮巷道或高空切割槽装药,具有较大的灵活性和适用性,操作维护简单,设备动力少且自动化水平高。该装药台车采用地下垂直向上孔散装乳胶基质、孔内低常温快速敏化、水环输送系统、炮孔末端静态混合装置等先进技术,解决了国内地下深孔散装乳胶基质装填的难题,显著地减少了作业人员,装药作业人员3人/台班,比普通装药机少3人/台班。降低了工人的劳动强度,提高了装药效率,装药效率是普通装药机的1.5倍,能装填水平、向上和向下直径≥40 mm的炮孔,装填深度≥40 m。

3 矿山现场深孔爆破成果

矿山应用深孔爆破工艺,以在巷道内钻凿深孔爆破方式取代了原大暴露面下作业的浅孔留矿法,提升了采矿过程的本质安全性,采矿效率大大提升,采矿成本降低,工人劳动强度降低,同时深孔爆破强大的采、出矿能力,保证了选厂的供矿。

3.1 优化采矿工艺,改善井下安全作业条件

改变原来浅孔留矿法的工作模式,采用深孔采矿,人员不用进入采场暴露在大面积的顶板下作业,只需在凿岩巷内作业,采用更先进的凿岩爆破设备,大大提升了采矿过程的本质安全性。

3.2 提高采矿效率和出矿效率

按原有的浅孔采矿方式,矿山单采场采、出矿能力67~75 t/d,实施4 500 t/d改扩建以后年产量达148.5万t/a,需同时作业的采场在90~100个,井下根本没有这么大的场地来布置采、出矿点,不可能满足新选厂的供矿需要。矿山深孔爆破采场的综合生产能力达到300~500 t/d,10~15个采场即可满足需求,采矿、出矿效率提高4.7倍。经过一年多的深孔爆破采矿,矿山已形成11个采场的采、出矿能力,深孔爆破总计进行87次,深孔采矿量达到77.61万t,出矿总量达到58.82万t,占新选厂总矿石量的74%,能有力地保证矿山新选厂3 500 t/天的供矿。

3.3 减少作业人员

按原有浅孔采矿工艺,采场直接作业需要320~360人。优化后的深孔爆破工艺,采场直接作业人数降为120~180人,采场直接作业人员减少55.9%。

3.4 降本增效

原浅孔留矿法采矿,采矿成本52.17元/t,现采用深孔采矿,采矿成本43.35元/t,按148.5×74%万t/a的采矿量计算,每年可节约采矿成本969.23万元。原来选厂年处理量66万t/a,现推广深孔采矿工艺选厂处理量可达148.5万t/a,供矿效益显著。原来每年钨精矿产量约3 000标t,现推广深孔采矿工艺达产后每年钨精矿产量可达4 500标t,按8.3万元/t计算,每年可增加销售收入1.25亿元。

4 结论

(1)深孔爆破采矿工艺在该矿山的推广应用,取缔了大多数原来使用极不规范的浅孔留矿法的采场,避免暴露在大面积的顶板下作业,改善人员作业条件不用再进入采场,安全性大大提高,工人劳动强度降低、爆破效率变高,采矿生产效率得到大幅提升,有效地解决了矿山新选厂3 500 t/d的配套供矿问题。

(2)矿山深孔爆破工艺技术研究充分借鉴和集成了国内相关矿山深孔采矿的最新成果,优化了深孔爆破参数,确定了矿山复杂矿体的切割槽及炮孔布置形式,确定了正排炮孔中加强排的应用,试验推广现场采用混装乳化炸药及装药台车,并在矿山深孔采矿中进行运用,其技术成果达到国内领先水平,在国内外同类技术中具备较强的竞争力。深孔爆破的工艺技术参数、相关管理办法及现场组织管理经验,在矿山多个厚大矿体采矿中得到很好的应用,提高采矿、出矿效率,采矿成本大大降低。研究推广应用的装药工艺及装备等新技术,也能为相关矿山提供借鉴。