聚合物水泥基复合填缝料浸水后剪切性能

2021-10-25王志航白二雷许金余刘高杰朱从进

王志航,白二雷,许金余,2,刘高杰,朱从进

(1.空军工程大学航空工程学院,陕西西安,710038;2.西北工业大学力学与土木建筑学院,陕西西安,710072;3.中国海警局直属第三局,广东广州,510006;4.中国人民解放军94921 部队,福建晋江,362200)

在机场建设施工中,需要设置各种形式的接缝,减小由温度或湿度变化引起的翘曲或收缩应力,避免水泥混凝土道面板发生破坏[1-3]。而在缝槽内,使用填缝料对接缝进行密封和防水[4-5]。机场运营过程中,在飞机轮载作用下,道面板接缝缝槽产生竖向位移,填缝料受到剪切应力的作用[6]。大量研究和实际经验表明,道面板破坏通常与填缝料失效有关[7-8]。

目前,常用的填缝料有聚氨酯、聚硫和硅酮类[9-11],而研究较多且具有广阔应用前景的是聚合物水泥复合填缝料(PCJS)[12-14]。PCJS是一种通过聚合物与水泥共混,加入无机填料和功能性助剂,经过聚合物成膜和水泥水化的交互反应生成的复合材料,这类材料能够兼具无机水泥基材料耐久性强、强度高、价廉环保与有机聚合物材料黏结强度高、柔韧性好等优点[15-16]。韩思聪等[17]利用苯丙乳液、水泥、填料和助剂制备了一种填缝料,系统研究了填缝料的配比设计。刘高杰等[18]研究了粉液比对苯丙乳液水泥基复合填缝料剪切性能的影响,发现当粉液质量比为0.35~0.40 时,填缝料剪切性能最佳。WANG等[19]采用3种外加助剂和纳米氧化铝对苯丙乳液水泥基复合填缝料进行改性,给出了外加助剂和纳米氧化铝的合理掺量。孟博旭等[20]研究了VAE 乳胶粉掺量对苯丙乳液水泥基复合填缝料剪切性能的影响,发现乳胶粉的掺加能改善填缝料的剪切性能。彭光等[21]研究了硅烷偶联剂改性PCJS 的力学性能及孔隙结构,发现硅烷偶联剂可以细化PCJS 孔隙结构,当掺量(质量分数)为0.2%时,PCJS力学性能最佳。

上述已有研究探索了PCJS 的制备方法、力学性能和改性机理,为PCJS 在机场道面接缝工程中的应用进行了初步验证[22-25]。但是在实际使用过程中,PCJS 常需面临复杂多变的环境因素[26]如雨水浸泡与自然风干[27-28]。因此,有必要探索PCJS 持续浸水和干湿循环后的性能。

基于填缝料承受剪切荷载与面临浸水作用的实际工作环境,本文作者在已有试验基础上[17-21,28],通过浸水试验和干湿循环试验对PCJS 进行浸水处理,然后采用电子剪切试验设备研究不同浸水时间和干湿循环次数对PCJS 剪切性能的影响,并结合SEM试验和MIP试验讨论PCJS浸水后剪切性能变化的微观机理。

1 试验

1.1 试验材料

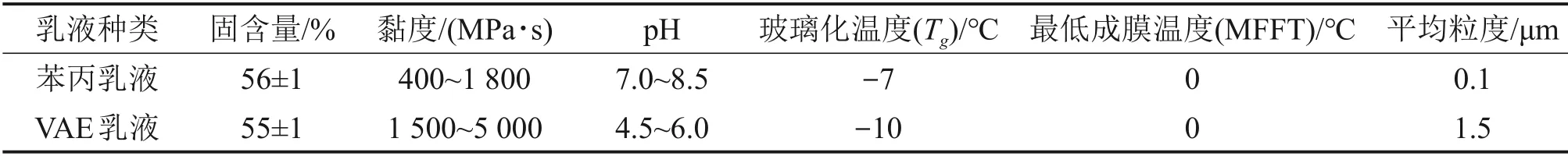

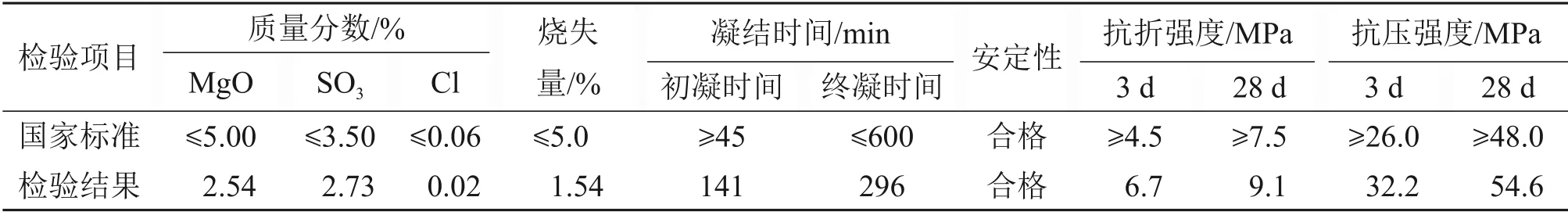

制备PCJS 的原材料可分为固体组分和液体组分两大类,固体组分包括水泥和无机填料,液体组分包括聚合物乳液和功能性助剂。聚合物乳液有苯丙乳液和VAE 乳液,主要技术指标如表1所示。水泥为陕西蓝田尧柏牌P.O 42.5级水泥,主要技术指标如表2所示。无机填料为滑石粉和重质碳酸钙,功能性助剂为消泡剂、分散剂、成膜助剂、增塑剂以及硅烷偶联剂。

表1 聚合物乳液主要技术指标Table 1 Main technical indicators of polymer emulsion

表2 水泥主要技术指标Table 2 Main technical indicators of cement

1.2 试件制备

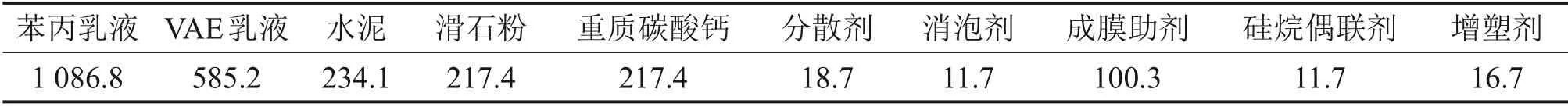

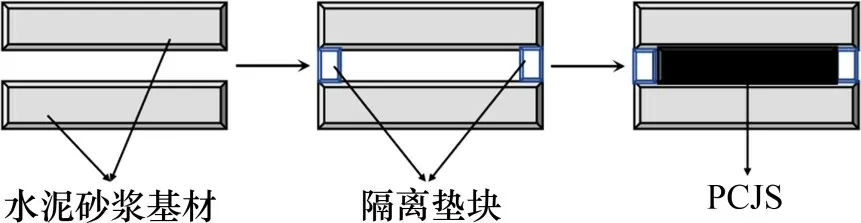

表3所示为聚合物水泥复合填缝料配合比。根据表3所示配合比制备PCJS,然后根据图1所示流程制备PCJS试件。

表3 聚合物水泥复合填缝料配合比Table 3 Mixture ratio of polymer cement composite joint filler kg/m3

图1 PCJS试件的制备流程Fig.1 Preparation processes of PCJS specimen

PCJS制备流程如下:1)将苯丙乳液与VAE乳液边倒入混料机中,搅拌5 min,而后加入分散剂,搅拌均匀,制成聚合物乳液混合液;2)将消泡剂、增塑剂、硅烷偶联剂和成膜助剂依次加入聚合物乳液混合液,搅拌10 min,制成PCJS 液体组分;3)将滑石粉和重质碳酸钙依次加入水泥中,搅拌均匀,制成PCJS固体组分;4)将固体组分缓缓加入液体组分中,同时缓慢搅拌,避免固体组分被液体组分包裹成团黏附于混料机内壁或沉淀于底部,再快速搅拌10 min,使固体组分彻底地均匀分散于液体组分中,最终制成PCJS。

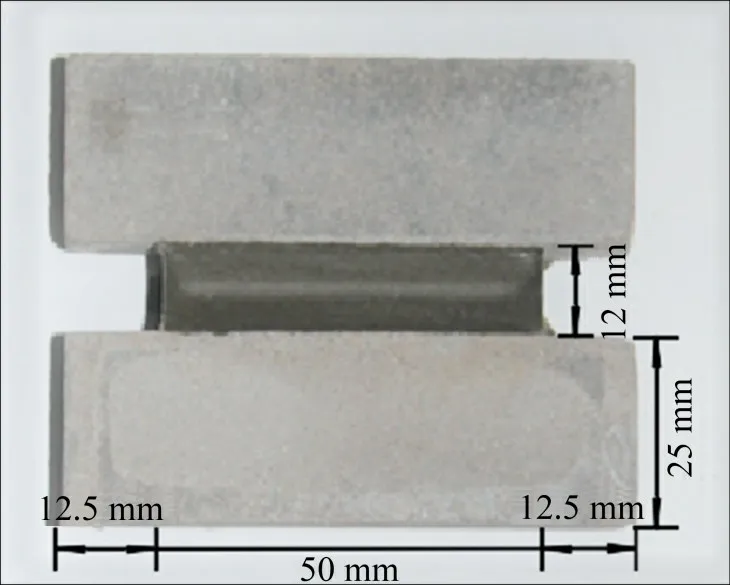

PCJS 试件的制备流程如图1所示。具体步骤如下:1)利用制备好的水泥砂浆试块作为黏结基材,将2块水泥砂浆基材置于试验平台;2)将隔离垫块置于水泥砂浆基材两端;3)采用挤出器将新制备的PCJS 缓缓地注入水泥砂浆基材与隔离垫块形成的空腔内。标准试验条件养护28 d,制得如图2所示PCJS试件。

图2 PCJS试件Fig.2 PCJS test piece

1.3 试验方法

1.3.1 浸水试验

将养护28 d 后的PCJS 试件在常温下放入水中浸泡,浸泡时间为1,7,15 和30 d,浸泡至规定时间后取出,擦干表面水分后立即进行剪切试验。

1.3.2 干湿循环试验

将养护28 d 后PCJS 试件在常温下放入水中浸泡12 h,再放入干燥箱内烘干12 h,记为1次干湿循环。PCJS试件干湿循环次数为5,10,15和20,干湿循环后立即进行剪切试验。

1.3.3 剪切试验

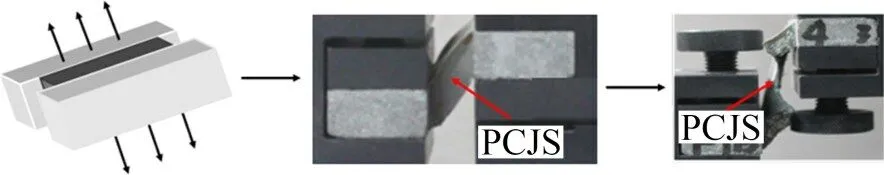

参考GB/T 13477—2002“建筑密封材料试验方法”与GJB 6951—2010“军用机场水泥混凝土道面接缝材料施工技术规程”对PCJS 试件进行剪切试验。采用HS-3001B 型电子剪切试验设备对PCJS 试件进行剪切试验,将试件装入剪切试验夹具中,采用5 mm/min的剪切速度将PCJS剪切至破坏,在剪切过程中,相应的应力-应变数据由试验设备信息采集终端自动记录。剪切试验示意图如图3所示。

图3 剪切试验示意图Fig.3 Schematic diagram of shear test

1.3.4 微观试验

使用COXI EM-30 型扫描电镜对试件进行SEM 试验,分析PCJS 的微观形貌;借助Pore Master-33型压汞仪进行MIP试验,分析PCJS的孔隙结构。微观试验所用试样均取自浸水或干湿循环处理后未进行剪切试验的试件。SEM 试验试样取样位置在试件中间。

2 结果与分析

2.1 浸水时间对PCJS剪切性能的影响

PCJS 的剪切性能指标包括剪切强度、剪切韧度、峰值应变和断裂伸长率[29-31]。剪切强度是PCJS在剪切荷载作用下应力-应变曲线上的峰值应力,表征PCJS 能承受的最大剪切荷载。剪切韧度是PCJS剪切应力-应变曲线与横轴所包含的面积,表征PCJS 在整个剪切过程中所吸收的能量。峰值应变和断裂伸长率是PCJS 在剪切过程中的变形指标,峰值应变是PCJS 达到剪切强度时的应变,断裂伸长率是PCJS 剪切破坏时伸长量与原始宽度的比值。

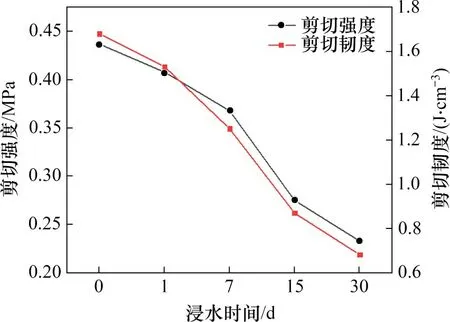

2.1.1 浸水时间对剪切强度和剪切韧度的影响

浸水时间对PCJS 剪切强度和剪切韧度的影响规律如图4所示。从图4可以看出:随着浸水时间增加,PCJS 的剪切强度和剪切韧度均不断减小,且减小趋势逐渐变缓;当PCJS浸水1 d时,剪切强度损失率为6.64%;当PCJS浸水7 d时,剪切强度损失率达到15.80%,强度损失较小;当浸水时间增加至15 d 和30 d 时,剪切强度损失率分别为34.25%和46.68%,强度损失较大;当PCJS 浸水1,7,15 和30 d 时,剪切韧度保持率分别为91.14%,74.48%,51.75%和40.57%。PCJS 浸水后,剪切强度和剪切韧度下降主要有三方面的原因[32-33]。一是增塑,水分子易与聚合物大分子网络中的极性基团形成氢键,导致聚合物分子之间的氢键和其他次价键被破坏,削弱了分子间的作用力,分子间的相互摩擦力减弱,分子链间距离增大,从而使得聚合物塑性增加,引起复合材料模量下降,进而造成PCJS 剪切强度和韧度降低。二是水解,水分子与聚合物大分子中易水解的基团(如酯基、羧基、羟基等)发生化学反应,使聚合物大分子链断裂而水解降解,导致PCJS 性能劣化。三是软化和溶胀,水分子进入PCJS 内部,使得聚合物分子链柔顺性改变,易引起聚合物的软化和溶胀。因此,在以上作用的综合影响下,随着浸水时间的增加,PCJS 浸水后的剪切强度和剪切韧度不断降低。

图4 浸水时间对PCJS剪切强度与剪切韧度的影响Fig.4 Effect of immersion time on PCJS shear strength and shear toughness

2.1.2 浸水时间对峰值应变和断裂伸长率的影响

浸水时间对PCJS 峰值应变和断裂伸长率的影响规律如图5所示。从图5可以看出:PCJS的峰值应变和断裂伸长率随浸水时间的增加而不断增大;当PCJS 浸水1 d 时,PCJS 的峰值应变迅速增大,增大了11.73%,而后随浸水时间的增加缓慢增大;浸水30 d时,PCJS的峰值应变增大13.75%。PCJS断裂伸长率随浸水时间的变化趋势与峰值应变随浸水时间的变化趋势基本一致。浸水1 d 和30 d时,PCJS的断裂伸长率分别增大14.32%和16.71%。由于增塑、水解、软化和溶胀三者的共同作用,导致浸水后PCJS 内部聚合物分子链变得更加柔软,因此,在受到较小外力后即可产生较大的形变,从而使得PCJS 的峰值应变和断裂伸长率随浸水时间的增加而不断增大。

图5 浸水时间对PCJS峰值应变与拉伸断裂伸长率的影响Fig.5 Effect of water immersion time on PCJS peak strain and tensile elongation at break

2.2 干湿循环对剪切性能的影响

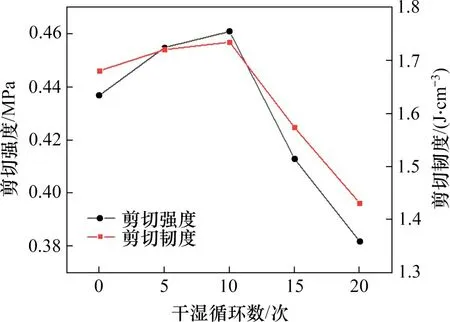

2.2.1 干湿循环次数对剪切强度和剪切韧度的影响

干湿循环次数对PCJS 剪切强度和剪切韧度的影响规律如图6所示。从图6可以看出:随着干湿循环次数的增加,PCJS 的剪切强度和剪切韧度均呈现先增大后减小的趋势;干湿循环10 次时,PCJS 的剪切强度和剪切韧度均最大,与干湿循环前相比,分别增大了5.50%和3.21%;干湿循环15次时,PCJS 的剪切强度和剪切韧度均比干湿循环前的小;干湿循环30次时,PCJS的剪切强度损失率为12.59%,剪切韧度保持率为85.19%。在干湿循环初期(即干湿循环次数较少时),PCJS 内部未水化的水泥与渗入的水分发生二次水化反应[25],因此,PCJS 的剪切强度和剪切韧度稍有增大;而随着干湿循环次数的增加,PCJS 在干湿环境交替作用下,水浸泡作用导致其内部损伤不断累积,水泥二次水化的增强作用逐渐被水浸泡的削弱作用所掩盖,因此当达到一定干湿循环次数后,PCJS剪切强度和剪切韧度均显著下降。

图6 干湿循环次数对PCJS剪切强度与剪切韧度的影响Fig.6 Effect of number of dry and wet cycles on shear strength and shear toughness of PCJS

2.2.2 干湿循环次数对峰值应变和断裂伸长率的影响

干湿循环次数对PCJS 峰值应变和断裂伸长率的影响规律如图7所示。从图7可以看出:随着干湿循环次数的增加,PCJS 峰值应变和断裂伸长率先减小后增大;干湿循环10次时,PCJS峰值应变和断裂伸长率均最小,分别减小了7.35% 和15.63%;在干湿循环初期,水泥二次水化的增强作用占主导地位,导致PCJS 刚性增大,因此,峰值应变和断裂伸长率减小。在干湿循环后期,水浸泡的削弱作用占据主导,PCJS柔性增强,因此,峰值应变和断裂伸长率增大。

图7 干湿循环次数对PCJS峰值应变与断裂伸长率的影响Fig.7 Effect of number of dry and wet cycles on peak strain and elongation of PCJS

3 微观机理分析

3.1 微观形貌分析

3.1.1 不同浸水时间时的微观形貌

不同浸水时间时PCJS的微观形貌如图8所示,放大倍数为1 000 倍。从图8可以看出:浸水1 d时,PCJS的微观形貌出现明显条状褶皱;浸水7 d时,条状褶皱数量增多且部分褶皱间出现裂纹;浸水15 d 时,条状褶皱发展为无规则的交错网状褶皱且裂纹宽度和深度变大;浸水30 d 时,后交错网状褶皱更加密集且相互交错贯通的宽大裂纹分布其间。分析表明,浸水作用可使PCJS 的微观形貌产生褶皱和裂纹,且浸水时间越长,PCJS 微观形貌破坏越严重,说明水分子可促使PCJS 内部分子结构发生降解断裂,从而导致PCJS 剪切性能劣化。

图8 不同浸水时间时PCJS的微观形貌Fig.8 Micromorphology of PCJS for different immersion time

3.1.2 不同干湿循环次数时的微观形貌

不同干湿循环次数时PCJS 的微观形貌如图9所示,放大倍数为300倍。从图9可以看出:干湿循环5 次时PCJS 的微观形貌中可见部分无机填料脱离聚合物膜,并且出现少数孔隙;干湿循环10次时,细小孔隙数量增加且出现部分较大孔隙;干湿循环15 次时,总体上孔隙数量明显增多且孔径变大;干湿循环20 次时,部分包裹无机填料和水泥水化产物的聚合物膜破裂出现明显大孔隙。分析表明,干湿循环作用可使PCJS 微观形貌产生孔隙,且干湿循环次数越多,PCJS 微观形貌中孔隙数量越多且孔径越大。这主要是由于干湿循环作用引起PCJS 内部聚合物膜破裂,导致包裹于聚合物膜中的无机填料和水泥水化产物逐渐溶解、散失,从而形成孔隙;干湿循环次数越多,聚合物膜越易破裂,造成无机填料和水化产物散失越多,因此,孔隙数增多且孔径变大。

图9 不同干湿循环次数时PCJS的微观形貌Fig.9 Microscopic morphology of PCJS at different wet and dry cycles

3.2 孔隙结构分析

3.2.1 浸水时间对孔隙结构的影响

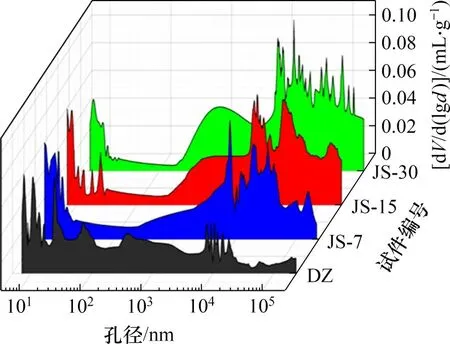

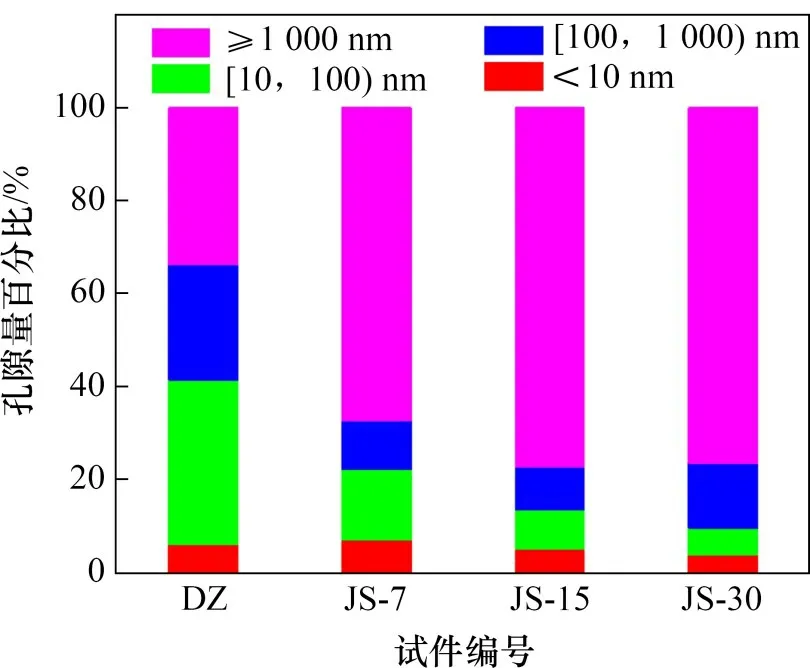

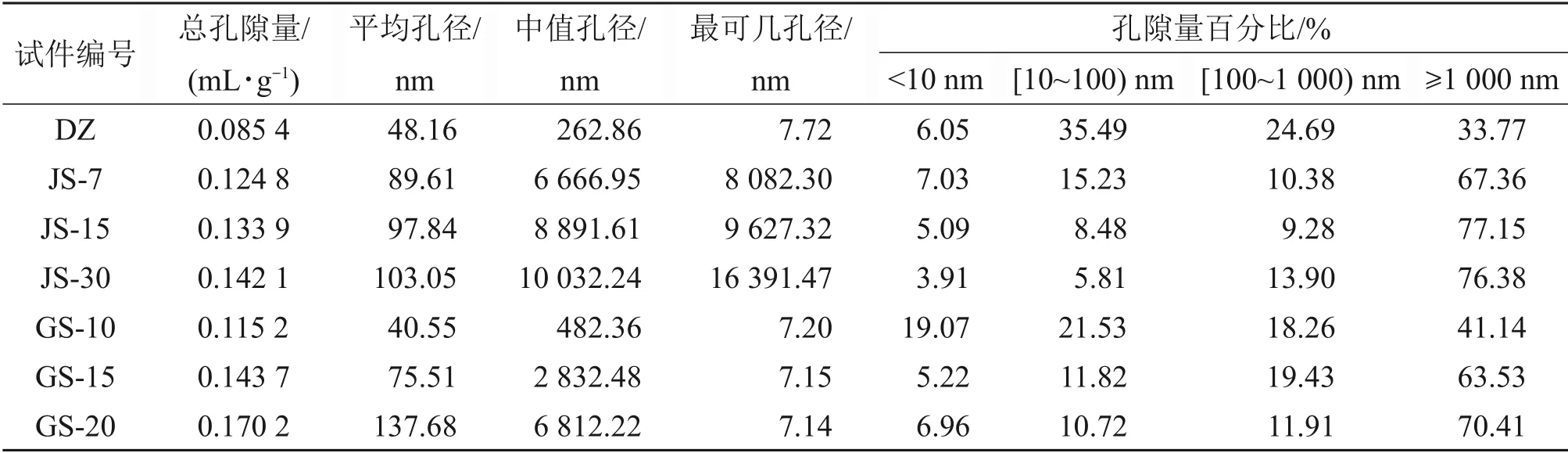

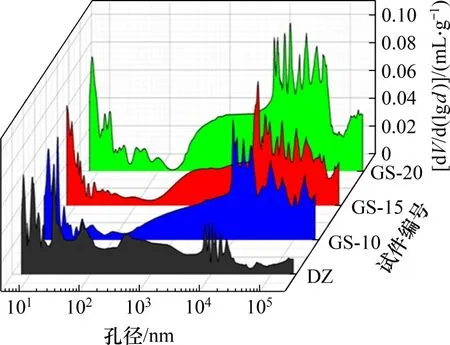

浸水时间和干湿循环次数对PCJS 孔隙结构参数的影响如表4所示。不同浸水时间时PCJS 的孔径分布微分曲线如图10所示,浸水时间对PCJS孔隙量百分比的影响规律如图11所示。

从表4、图10和图11可以看出:经浸水作用后,PCJS的总孔隙量和特征孔径(平均孔径、中值孔径和最可几孔径)均明显增大;随着浸水时间的增加,总孔隙量和特征孔径不断增大;随着浸水时间的增加,PCJS 的孔径分布微分曲线逐渐向大孔径方向偏移,大孔(≥1 000 nm)百分比明显增大,孔隙结构不断减弱,其中,浸水30 d时,PCJS的总孔隙量为0.142 1 mL/g,增加66.39%,平均孔径增大113.97%,大孔百分比达到了76.38%。由此可见,浸水作用会导致PCJS 的孔隙量、孔径尺寸及大孔数量增加,这主要归因于水分子引起的聚合物分子溶胀软化和水解降解,致使聚合物分子链断裂,从而造成PCJS 内部产生裂纹,进而引起PCJS剪切性能劣化。

图10 不同浸水时间时PCJS的孔径分布微分曲线Fig.10 Differential curve of pore size distribution of PCJS for different immersion time

图11 浸水时间对PCJS孔隙量百分比的影响Fig.11 Effect of soaking time on percentage of PCJS porosity

3.2.2 干湿循环次数对孔隙结构的影响

图12所示为不同干湿循环次数时PCJS的孔径分布微分曲线。图13所示为干湿循环次数对PCJS孔隙量百分比的影响。从表4、图12和图13可以看出:经干湿循环后,PCJS 的总孔隙量、中值孔径和大孔百分比明显增大;且随着干湿循环次数的增加,总孔隙量、中值孔径和大孔百分比不断增大;随着干湿循环次数的增加,PCJS 的平均孔径先减小后增大,最可几孔径不断增大,孔径分布微分曲线逐渐向大孔径方向偏移;干湿循环10次时,PCJS的平均孔径最小,中孔径(10~1 000 nm)百分比减小,小孔径(<10 nm)和大孔径百分比增大。这主要是因为干湿循环次数较少时,促进了PCJS 内部未水化的水泥颗粒二次水化,在一定程度上使得孔径分布更均匀,从而PCJS 的抗剪性能有一定提升。干湿循环次数较大时,PCJS 的孔隙结构不断劣化,主要是由于包裹或覆盖于聚合物膜结构中的无机填料和水泥水化产物随着聚合物膜结构在浸水作用下的溶胀软化和水解降解而不断暴露、脱落并丧失最终形成孔隙,且干湿循环次数越大,孔隙数量越多,孔径尺寸变大,PCJS剪切性能劣化越明显。

表4 浸水时间和干湿循环次数对PCJS孔隙结构参数的影响Table 4 Effect of soaking time and number of wet and dry cycles on pore structure parameters of PCJS

图12 不同干湿循环次数时PCJS的孔径分布微分曲线Fig.12 Differential curve of pore size distribution of PCJS at different wet and dry cycles

图13 干湿循环次数对PCJS孔隙量百分比的影响Fig.13 Effect of the number of dry and wet cycles on percentage of PCJS porosity

4 结论

1)PCJS 持续浸水后剪切性能劣化,且浸水时间越长,劣化程度越大。当PCJS 浸水1 d 和30 d时,剪切强度损失率分别为6.64%和46.68%,剪切韧度保持率分别为91.14%和40.57%。由于水分子可促使PCJS 内部分子结构发生降解断裂,致使PCJS 浸水后软化,峰值应变和断裂伸长率不断增大。

2)当干湿循环次数较少时,PCJS 内部未水化的水泥与渗入的水分发生二次水化反应,剪切性能优化,剪切强度、韧度增大,峰值应变和断裂伸长率减小。当干湿循环次数较多时,浸水作用导致PCJS 内部损伤不断累积,水泥二次水化的增强作用逐渐被浸水的削弱作用所掩盖,剪切性能劣化,剪切强度、韧度减小,峰值应变和断裂伸长率增大。

3)SEM 试验和MIP 试验结果从微观层面解释了浸水时间和干湿循环对PCJS 剪切性能的影响机制。持续浸水和干湿循环导致PCJS 的微观形貌劣化,裂缝增加,大孔增多;当干湿循环较少时,PCJS孔径分布更均匀,平均孔径减小。