透水混凝土路面堵塞及透水性能恢复试验研究

2021-10-25谭燕易晨光胡安迪肖衡林

谭燕,易晨光,2,胡安迪,肖衡林

(1.湖北工业大学土木建筑与环境学院,湖北武汉,430068;2.中建三局安装工程有限公司,湖北武汉,430073)

为建设雨水“渗、滞、蓄、净、用、排”的生态化循环,使水资源循环恢复自然生态属性,海绵城市理念应运而生,但当地表径流通过透水路面时,携带的各类颗粒极易造成孔径堵塞,导致透水混凝土的服役寿命远远低于其设计寿命[1]。当前,国内缺乏对透水路面的长期监测与相应的维护数据,透水混凝土相关的技术标准缺少长期监测指标[2]。

透水混凝土作为一种多孔隙混凝土,不同于发泡水泥,其成型机理为粗骨料表面包裹一层薄薄的水泥胶凝材料,构成实体骨架,间隙之间形成连通孔隙。孔隙率一般介于15%~35%之间[3-4],力学性能较差,抗压强度仅为3.5~28.0 MPa[5],常用于轻交通与人行道,如城镇街道、小区路面公园等。根据断面结构形式,透水试件分为直渗型、导向渗透型和雨水收集型3 种[6],主要用于缓解我国海绵城市建设规划导致的热岛效应与城市内涝问题等[7]。

透水混凝土的透水效果与服役环境、透水混凝土的材料特性和清洁维护方式有关[8]。服役环境主要包括当地的降雨量、地形差异与堵塞颗粒比例;透水混凝土的材料特性与骨料粒径、水灰比、孔隙率等诸多因素有关[9-10]。宋慧等[11]研究表明,当水灰比在0.25~0.31 范围时,粒径范围为(2.5,6],(6,10]和(10,16]mm的透水混凝土材料的抗压强度、峰值应变随水灰比增大而增大。YU 等[12]研究表明,同一孔隙率不同骨料粒径的透水试件,透水系数随骨料粒径增加而提升。骨料粒径越大,孔隙连通率越高,渗流路径越宽。唐静等[13]在水泥胶凝材料中掺入8%的环氧树脂,经4 次堵塞循环后透水损失率,防堵塞性能良好;透水混凝土的清洁与维护是影响其使用寿命与使用效果的关键问题。BALADES等[14]发现,滞留于透水试件表层几厘米以内的细微颗粒是造成透水损失的主要原因,高压水冲洗和真空抽吸清洁具有较好的清洁效果,能使损失的透水系数基本得到恢复。亓雪颖[15]研究表明,不同类型透水铺装清理维护效果存在差异,服役1年的透水砖、透水混凝土、透水沥青铺装清洁后平均渗透率分别提升3 倍、1.3 倍和0.3倍,透水砖恢复效果最好。

目前国内外关于透水混凝土清洁维护方式的研究较多,但缺少长期堵塞循环作用下对透水混凝土透水系数变化情况的监测。为提高透水路面服役寿命,本文作者研究透水堵塞过程,首先通过二维平扫分析不同深度处2D孔隙率,然后筛取0.6 mm 粒径石粉颗粒、水泥砂浆颗粒与土颗粒作为堵塞材料,分批次用于堵塞透水系数范围10~15 mm/s的透水试件。待试件完全堵塞后设置清水冲洗、真空抽吸与高压水枪恢复3种清洁方式,比较透水系数恢复情况,寻求长期堵塞清洗循环过程中最高效的清洁方式。

1 材料与方法

1.1 试验材料

试验选用连续级配天然骨料,由武汉某采石场提供。初始骨料粒径为10~20 mm,经HPEF-100×60 环保型颚式破碎机破碎后机械筛分,筛分粒径如图1所示。当透水混凝土骨料粒径小于2.35 mm时,骨料间孔隙小,胶凝材料容易填堵孔隙;大于15 mm 粒径时,骨料堆积会出现较大的空隙,不仅成型面凹凸不齐,力学性能也相对较差[6]。由此,骨料粒径范围设置为2.35~10 mm,其中(2.35,5]mm 粒径范围骨料占20%;(5,8]mm粒径范围骨料占50%;(8,10]mm 粒径范围骨料占30%。经检测,天然骨料吸水率为1.5%,堆积密度为2.78 g/cm3,含粉率为0.65%。水泥选用P·O 42.5 普通硅酸盐水泥,性能指标见表1,搅拌用水为自来水。

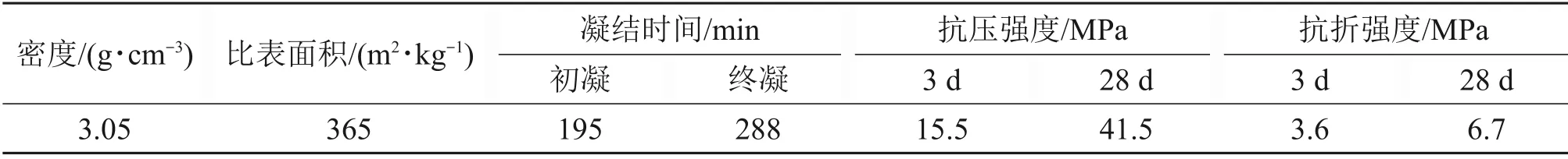

表1 P·O 42.5普通硅酸盐水泥性能Table 1 Properties of P·O 42.5 Portland cement

图1 骨料粒径Fig.1 Aggregate particle size

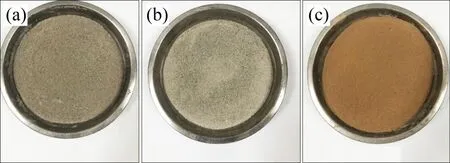

根据蒋佳等[16]研究,透水试件服役过程中,有机堵塞物质量分数仅占1.5%~5.8%,造成孔隙堵塞的主要物质是砂土和骨料粉尘等无机物。因此设置石粉颗粒、水泥砂浆颗粒(C30 标准水泥砂浆试件破碎)和土颗粒3 组堵塞材料对照,如图2所示。谢西等[17]研究表明,0.3~0.6 mm粒径范围堵塞材料对试件透水能力影响最大。参考该试验结果,堵塞粒径设置为0~0.6 mm,堵塞材料与骨料过筛率如图3所示。从图3可知:石粉颗粒中,小于0.1 mm的粉尘占9.7%;水泥砂浆颗粒中,小于0.1 mm的粉尘占5.8%;土颗粒中,小于0.1 mm 的粉尘占25.3%,其中土颗粒中粉尘质量占比最高。

图2 堵塞材料Fig.2 Clogging materials

图3 堵塞材料与骨料过筛率Fig.3 Passing rate of clogging material and aggregate

1.2 配合比

谭燕等[18]研究表明,随水灰比的不断增大,透水混凝土的抗压强度与抗折强度呈先上升后下降的趋势,水灰比为0.33 时,试件强度达到峰值。为满足基本力学性能要求,试验配合比设计为:硅酸盐水泥376.67 kg,自来水124.33 kg,天然骨料1 516.63 kg,其中粒径为(2.35,5]mm 骨料303.33 kg,粒径为(5,8]mm骨料756.67 kg,粒径为(8,10]mm骨料456.68 kg;设计孔隙率为15%,由于天然骨料吸水率较低,配合比中未设置附加用水。

1.3 试件及试验设备

将称好的水与水泥置于HJW-30单卧轴搅拌机中预搅拌30 s,随后加入不同粒径的天然骨料,搅拌150 s,试件长×宽×高为100 mm×100 mm×100 mm,拆模后于60 ℃和98%湿度的环境中养护3 d。试验参照CJJ/T 135—2009“透水混凝土路面技术规程”[2],使用定水头法测量透水系数,透水设备如图4所示。

图4 透水设备示意图Fig.4 Schematic diagram of pervious monitor apparatus

试验设备水位高差为200 mm,即上方出水口到混凝土表面高差为200 mm,下方出水口标高与混凝土面标高齐平。透水设备上方出水口直径越大,测得的透水系数越稳定;下方出水口直径越大,透水系数测量范围越广,所测透水系数上限为80 mm/s。当试件透水能力超过该上限时,水缸中水位将高出混凝土面标高,此时仍然能正常出水,但水流速度已经超出设备承载能力,水位高差随透水能力变化而变化,该情况下所测得的透水系数与实际值相比偏小。

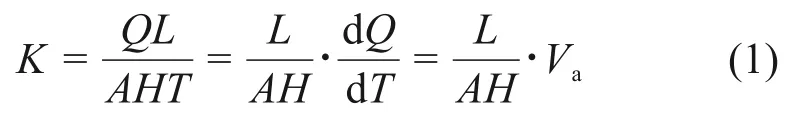

一般透水设备需要在出水口处设置超声波流速仪,但超声波流速仪在低流速监测时难以达到流体满管要求,因此对试验设备进行改进,通过重力传感器连接电脑,合作开发软件记录传感数据,最后通过出水量对时间求微分,以此表征透水能力变化情况,由达西定律推导得:

式中:K为透水系数,mm/s;Q为出水口水流量,mm3;L为试件高度,mm;A为试件过水截面面积,mm2;H为水位高差,mm;T为透水时间,s;Va为出水口流速,mm3/s。

由于透水试件在成型和脱模时容易出现缺损,无法与玻璃薄壁紧密贴合。当水流具备一定水压后会优先从水阻力较小的侧壁流出,产生较大的试验误差,常用的止水措施是在试件侧壁涂抹凡士林,但是侧壁孔隙较大,该方法止水效果并不好。试验采用水泥砂浆对试件侧壁孔隙封堵找平,包裹2层保鲜膜,将试件底部保鲜膜外翻紧贴薄壁外侧,用止水胶带密封,试件面层边角处用止水胶泥填补,止水封堵措施如图5所示。

图5 止水封堵措施图Fig.5 Map of sealing measures

1.4 试验方法

1.4.1 2D截面孔隙率测定

对透水试件进行等分切割,切片厚度为20 mm,方向平行于成型面。为区分固相与孔相,首先使用土颗粒对切片孔隙进行填充,然后用平板扫描仪扫描成像,调整亮度、对比度以突出孔隙相与固相的差异,最后通过边界拾取将土颗粒面积替换成黑色,导入matlab软件中识别像素点,计算孔隙面积,生成2D截面孔隙率。

1.4.2 透水试验

透水试验选用同一配比成型的75 块试件,脱模时有4 块试件破损严重,剩余71 块试件放入105 ℃烘箱中鼓风干燥24 h后称试件质量,然后通过图4所示设备测量透水系数。该设备所配置的计量软件每间隔1 s 自动读取并记录数据,最后对数据进行微分得到相应的透水系数。

1.4.3 堵塞恢复试验

选取透水系数为10~15 mm/s 范围的透水试件模拟快速堵塞,待试件透水300~350 s 稳定后,分批投入10 g 堵塞材料,每批间隔250 s,直至试件完全堵塞,记录透水系数衰减情况。完成堵塞后置于28 ℃和40%湿度的普通环境箱中静置48 h,然后对各组试件进行清水冲洗、高压水枪清洗、真空抽吸清洁。高压水枪额定功率为2 000 W,峰值承载压力为12 MPa;吸尘器功率为1 400 W,吸力为18~20 kPa。参考谢西等[17]试验,对各组透水试件循环清洗堵塞9次,比较不同清洗方法对周期性堵塞影响情况。

2 透水试验结果与分析

2.1 2D孔隙结构分析

截面图像分析过程如图6所示。二维平扫图像为透水系数为35 mm/s透水混凝土20 mm深度处孔隙情况。由图6可知:孔隙轮廓为复杂的多边图形,椭圆与针状偏多。孔隙的分布整体比较均匀,经统计,截面共计孔隙122 个,面积为2~360 mm2不等。在透水试件二维截面建模时,常假设每个孔隙由3块骨料环绕环组成[19]。但结果表明,实际可能由3~15 块的骨料围绕。从图6可知:部分小粒径骨料填充大粒径骨料之间的间隙,这可以提高透水试件抗压抗疲劳的能力。同时也能观察到,孔隙与孔隙之间形成较多的连通孔隙,这有利于减缓透水堵塞,提高自我清洁的能力。比较图6(a)和(b)发现,填充砂料后孔隙会大于原始图像上的孔隙。造成这种情况的原因有2方面:一方面是由于试件切割过程中,切割面与成型面之间有偏差角、切割不平整;另一方面是截面经过2D 扫描后,部分连通孔隙边缘深度浅、色差小,视觉效果上孔隙偏小。

图6 截面图像分析Fig.6 Cross section image analysis

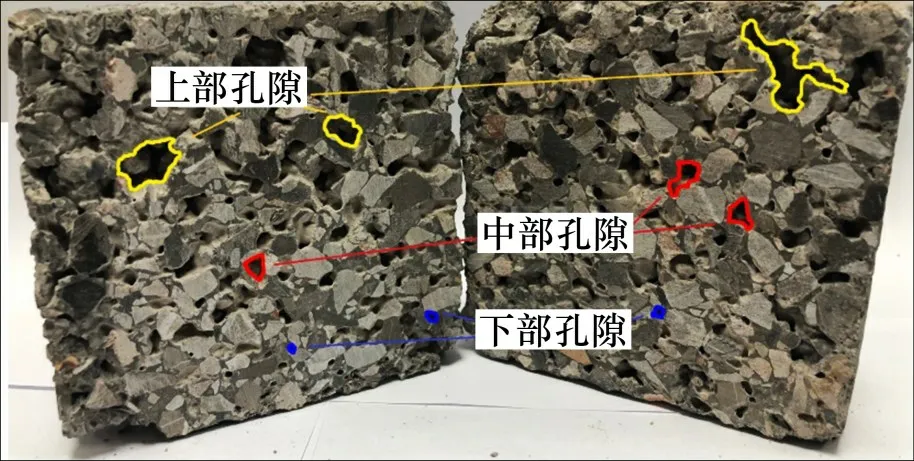

不同深度孔隙率变化曲线如图7所示。透水系数为15 mm/s 时,透水混凝土最小孔隙率为22.4%,最小孔隙率决定透水混凝土的透水能力。深度从20 mm到40 mm,孔隙率下降22.2%;深度从40 mm 到60 mm,孔隙率下降15.6%;深度从60 mm 到80 mm,孔隙率下降7.8%。孔隙主要集中分布在透水试件20 mm和40 mm处。横向比较,35 mm/s 和25 mm/s 透水试件与15 mm/s 透水试件相比,孔隙率变化幅度更大,孔隙率离散情况更严重。与40,60 和80 mm 深度孔隙率相比,各透水系数透水试件在20 mm 处孔隙率最高。这主要是因为透水混凝土成型时,受振捣方式与自重的双重影响,气泡不断上升,骨料与胶凝材料下沉,形成如图8所示的孔隙结构。该情况在普通混凝土中也常有出现,但对结构影响较小。由于透水混凝土拥有较大的孔隙率,孔隙在竖向截面的非均匀分布,会降低透水试件面层抵抗荷载、冲击和磨损的能力,严重时出现路面凹陷。

图7 混凝土深度-孔隙率变化曲线Fig.7 Variation curve of concrete depth with porosity

图8 透水试件纵向截面图Fig.8 Longitudinal section of permeable specimen

2.2 透水试验结果分析

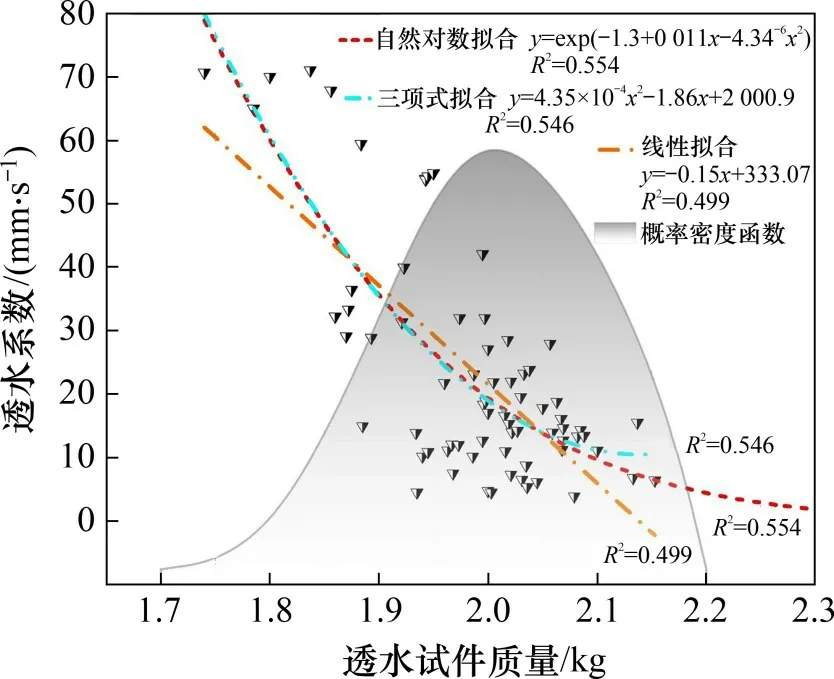

透水试件质量的变化等同于堆积密度的变化,可以用来反映透水试件的密实情况。根据IBRAHIM等[20]的研究,堆积密度为1 650~1 875 kg/m3的透水试件孔隙率介于30%~40%,透水系数分布在15~30 mm/s 之间。与IBRAHIM 等[20]研究有所不同,本试验数据结果是基于同种配合比下透水系数的离散情况,透水试件质量与透水系数概率分布如图9所示。从图9可知:透水系数随透水试件堆积密度提高而降低。分别用自然对数、线性函数和三项式函数对变化曲线进行拟合,拟合度R2分别为0.554,0.499和0.546,3种拟合曲线匹配程度均较低,这与数据本身离散情况有关。当透水混凝土孔隙率低于7%时将视为普通混凝土,其质量范围为2 350~2 450 g,结合3种拟合曲线,仅自然对数拟合能较好地反映透水试件质量与透水系数之间的普遍性规律。

图9 透水试件质量与透水系数概率分布Fig.9 Relationship between mass of permeable specimen and permeability coefficient

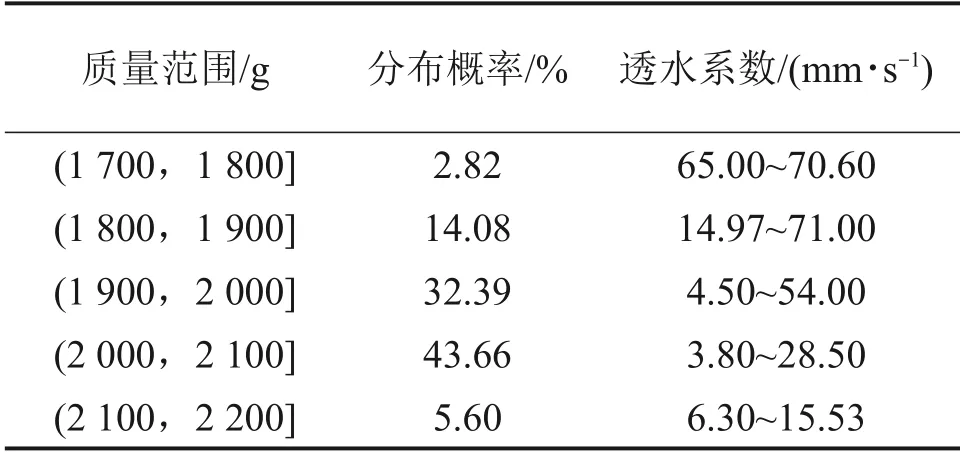

本批透水试件的质量分布见表2,服从标准正态分布,透水试件质量范围为1 740~2 153 g,其中76.05%的透水试件质量分布于1 900~2 100 g;透水系数范围为3.87~71 mm/s,其中42.25%的透水试件透水系数分布于10~20 mm/s。经计算,透水系数标准差为18.07,远大于普通混凝土强度标准差3.8~7.5[21],透水系数的离散情况更为严重,这是因为孔隙在试件内部分布错综复杂,孔径与孔径分布随机性较大,连通孔隙的比例难以控制,且振动成型时,高水灰比的胶凝材料流动性较大,容易在试件底部堆积,硬化后堵塞透水通道。但通过质量指标对透水能力进行初步筛选,仍有较好的指导效果。

表2 透水试件质量范围概率分布Table 2 Quality distribution of permeable specimens

3 透水堵塞试验结果与分析

3.1 分批次堵塞透水系数变化情况

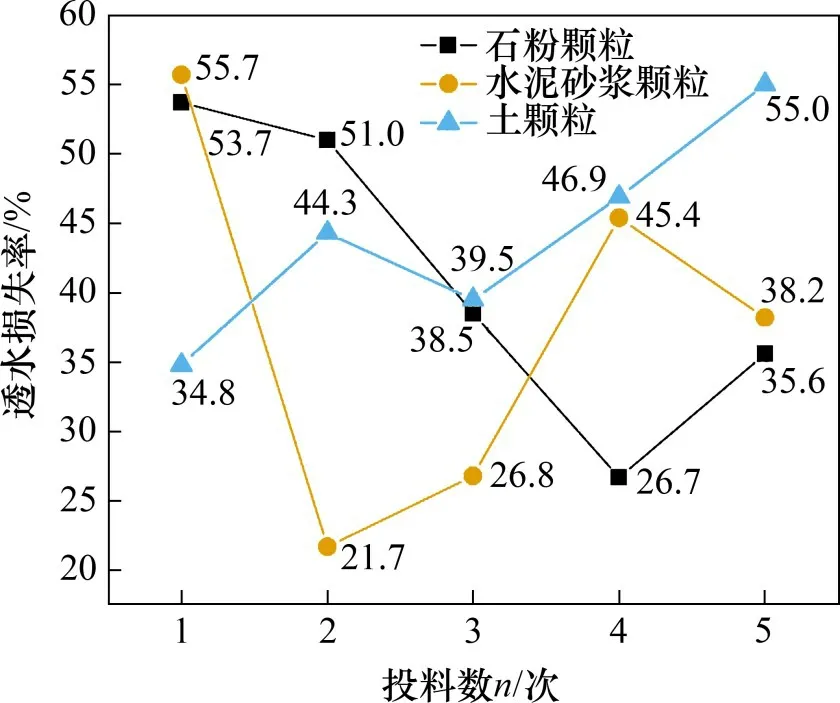

选取透水系数为11.56,9.46 和11.08 mm/s 的试件模拟快速堵塞,透水50 s后,透水系数基本达到稳定,透水300 s 后,分批投入10 g 堵塞材料,每次间隔250 s,直至试件完全堵塞,记录透水系数衰减情况。分批投料透水系数变化曲线如图10所示。从图10可知:每次堵塞过程耗时100~180 s。投料5 次后(合计50 g),透水系数均小于1 mm/s。第一次堵塞,石粉组透水系数损失6.21 mm/s,水泥砂浆组透水系数损失5.27 mm/s,土颗粒组透水系数损失3.86 mm/s,各组第一次堵塞所造成的透水系数损失最为严重。石粉组与水泥砂浆组第一次堵塞相比剩余4次,透水损失率最高,分别为53.7%和55.7%。该结果表明,在石粉颗粒与水泥砂浆颗粒堵塞作用下,透水试件透水能力越强,其抵抗堵塞的能力越差。该类型透水试件在投入使用时,受环境中的砂土粉尘影响极大。每平方米透水区域仅须50 g 堵塞剂,透水能力将会折损过半。试验中明显观察到石粉与水泥砂浆组堵塞过程中,装置底部少有颗粒随水流流出,水底清澈透明,但土颗粒组,装置底部土颗粒沉积明显。这表明,用于堵塞的石粉与水泥砂浆颗粒基本滞留于试件内部,全部填充孔隙。而土颗粒组,小部分直接随水流流出。土颗粒与水溶液交融性好,穿透率高。

图10 分批投料透水系数变化曲线Fig.10 Curve of water permeability coefficient of clogging in batch

投料次数与透水损失率如图11所示。从图11可知:透水损失率为本次投料后损失的透水系数与投料前透水系数的比值,第二次到第五次堵塞过程中,石粉组透水系数透水损失率呈下降趋势,分别为53.7%,51.0%,38.5%,26.7%和35.6%。土颗粒组透水系数损失率呈上升趋势,分别为34.8%,44.3%,39.5%,46.9%和55.0%。整体来看,透水损失率介于25%~55%。

图11 投料次数与透水损失率Fig.11 Batch times and water loss rate

堵塞材料中粉尘率越低,首次透水损失率越高。相同的孔径情况下,大颗粒堵塞材料更容易直接填充孔隙,缩小孔径,增加孔径曲折度。而小颗粒粉沉在堵塞试件时,穿透性高,堵塞材料的质量损失大,且容易附着于孔径内壁,当表层颗粒累计到一定程度后更容易被清洁,而位于试件内部的微小颗粒累计到一定程度将形成慢性堵塞,难以被清洁。

3.2 不同堵塞材料作用下透水系数变化情况

选取15 种透水系数试件,分别用石粉、水泥砂浆和土颗粒进行堵塞,不同堵塞材料作用下透水系数随时间的变化规律如图12所示。当缓慢投料时,堵塞材料沉降至试件表面需要2~4 s,这一过程造成了部分堵塞曲线在投料后出现一段缓冲式下降趋势,如石粉组透水系数为13.82 mm/s 时堵塞曲线,土颗粒组透水系数为11.52 mm/s时堵塞曲线等;而快速投料则呈现陡然下降趋势,如石粉组透水系数为10.92 mm/s 时堵塞曲线、土颗粒组透水系数为10.91 mm/s时堵塞曲线等。

由图12可知:透水试件在同种堵塞材料作用下,堵塞过程呈现出相同的变化规律,服从同一堵塞曲线,分别对石粉、水泥砂浆和土颗粒组的堵塞曲线进行自然对数拟合,拟合结果见表3,拟合度R2分别1.000,0.950 和0.946,自然对数拟合度极高,具有很强的规律性。0~0.6 mm 粒径范围的堵塞材料难以将透水试件完全封堵,透水系数低于1 mm/s时基本趋于稳定。自然对数函数y=A+B/{1+exp[(x-C)/D]}中,系数A为堵塞完成后趋于稳定的透水系数;系数B为材料特性因子,受堵塞材料的黏性,粒径,水溶性等诸多因素共同影响;系数C为平移修正系数,可用于转换不同时间发生堵塞的函数关系;系数D为缩放因子,一般取(10,30)之间的一个常数。经拟合后的堵塞曲线可用于预测同种情况下更高透水系数透水试件的堵塞时间,拟合趋势同样表明,透水系数越高的透水混凝土抵抗堵塞的能力越差。透水混凝土路面配合比设计时,透水系数范围宜选取4~8 mm/s,相比高透水系数透水试件,该透水范围不仅能提高透水路面抵抗荷载的能力,也足够满足路面的透水需求。

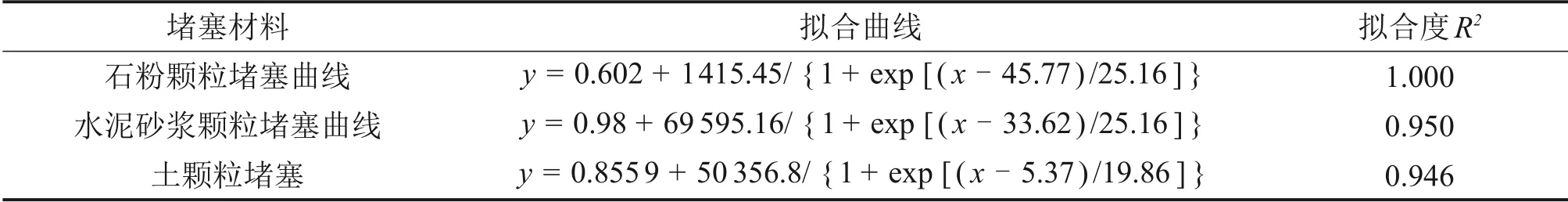

表3 堵塞过程中透水系数变化曲线拟合Table 3 Fitting Curve of permeability coefficient change during clogging process

图12 不同堵塞材料作用下透水系数随时间的变化规律Fig.12 Variation of permeability coefficient with time under the action of different clogging materials

比较3种透水系数变化曲线的尾部,石粉组与水泥砂浆组经50 g 堵塞材料作用后透水系数均稳定小于1 mm/s,堵塞曲线尾部收敛。而土颗粒组堵塞曲线尾部出现小范围离散情况,初始透水系数为14.02,11.52 和4.85 mm/s 的透水变化曲线堵塞结束后分别稳定于1.15,1.62和0.55 mm/s。结合土颗粒过筛率,土颗粒中的粉尘占比高,穿透性强,微小颗粒随水流流出后,堵塞材料质量减少,透水路径曲折程度降低,这导致堵塞效果出现小范围离散。试验结果说明透水变化曲线尾部离散程度能用于反映堵塞材料中微小颗粒的占比。

3.3 透水堵塞与恢复试验结果分析

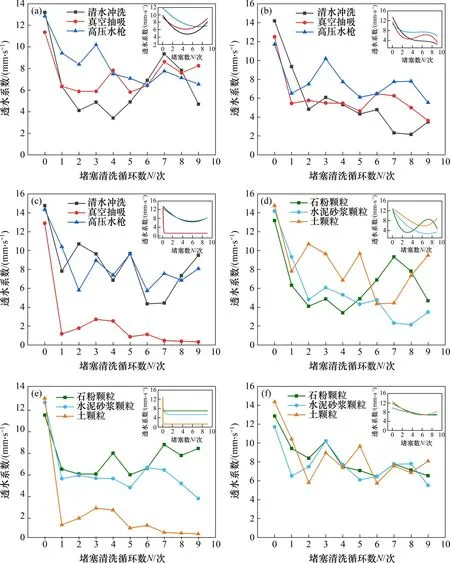

不同堵塞材料作用下堵塞清洗循环次数与透水系数的关系如图13所示,拟合趋势见图13右上角子图。由于透水系数离散较大,每个数据点均为3组数据平均值。各堵塞组在经过第一次堵塞恢复后,出现明显的透水损失,而后随堵塞次数增加,透水系数整体呈下降趋势,部分数据点处有回升现象。这主要是因为透水试件内部孔隙结构复杂,清洁效果无法达到统一标准。

石粉堵塞组,如图13(a)所示,高压水枪清洗后透水系数达到6.55~10.2 mm/s,平均透水系数为8.34 mm/s;真空抽吸清洁后透水系数为5.81~8.62 mm/s。平均透水系数为7.39 mm/s;清水清洗后透水系数为3.41~9.34 mm/s,平均透水系数6.56 mm/s。整体上,高压水枪对石粉颗粒的清洗效果比真空抽吸与清水冲洗的优,清水冲洗清洗效果最差。在石粉颗粒组,3种清洗方式清洗均出现透水系数先下降后回升的现象,清水组最为明显。

水泥砂浆堵塞组,如图13(b)所示。高压水枪组恢复效果明显比真空抽吸清洁的优,清水冲洗效果最差。高压水枪清洗、真空抽吸清洁与清水冲洗后,平均透水系数分别为7.29,5.35和4.74 mm/s。各组恢复效果比石粉组的低,水泥砂浆颗粒与石粉颗粒相比更不容易被清洗。

图13 透水系数与堵塞清洗循环次数的变化关系Fig.13 Relationship between permeability coefficient and plugging cleaning cycles

土颗粒堵塞组,如图13(c)所示。清水冲洗达到与高压水枪清洗相同的恢复效果,平均透水系数均为7.83 mm/s。真空抽吸清洁土颗粒时,效果极差。这主要是因为土颗粒具有很好的黏性,经水溶液浸泡与加热风干处理后,土颗粒之间重新排列,凝结成块,附着在试件表层。石粉颗粒与水泥砂浆颗粒风干后成粉状,黏性较差,更容易被清洁。

不同清洗方式作用下堵塞次数与透水系数的关系如图13(d),(e)和(f)所示。可见,清水冲洗、真空抽吸清洁和高压水枪清洗条件下,3组透水系数平均方差为4.06%,0.825%和1.81%。真空抽吸清洁效果最稳定,清水冲洗恢复效果离散最大。清水冲洗恢复效果,土颗粒效果比水泥砂浆与石粉颗粒的优;真空抽吸处理时,石粉颗粒清洁效果比水泥砂浆颗粒的略好,土颗粒难以被清洁;高压水枪清洗不同颗粒堵塞,均达到较好的清洁效果,平均透水恢复率为59%。

4 结论

1)透水混凝土内部,孔隙主要集中分布在透水试件中部、上部区域。20 mm 深度与40,60 和80 mm深度相比,2D平面孔隙率高10%。

2)透水系数离散性较大,标准差为18.07。同批试件透水系数离散情况服从正态分布,随试件透水试件质量增加,透水系数呈下降趋势,利用自然对数拟合该规律效果最好。

3)透水系数为10~15 mm/s 的透水试件,在石粉颗粒、水泥砂浆颗粒、土颗粒堵塞作用下,每10 g 堵塞剂将造成30%~50%的透水损失。首次堵塞透水系数损失最严重。

4)由石粉颗粒与水泥砂浆颗粒造成的堵塞,高压水枪清洗效果优于真空抽吸清洁效果,清水冲洗恢复效果最差。土颗粒造成的堵塞,不宜使用真空抽吸,仅用清水冲洗就能达到与高压水枪相同的恢复效果。

5)对透水试件清洁时,真空抽吸清洁效果最稳定,清水冲洗恢复效果变化幅度最大。