SiC砂作细集料增强沥青混凝土的热学性能研究

2021-10-25刘小明颜大雄赵昱魏子奇

刘小明,颜大雄,赵昱,魏子奇

(中南大学土木工程学院,湖南长沙,410083)

随着我国“71118”高速公路网络的建成和道路网络不断完善,道路建设已经进入“全面养护时代”,道路养护将迎来高速发展的黄金时期。交通运输部统计结果显示,近年来我国收费公路养护费用逐年上升,2015年底公路养护支出为232.30 亿元,到2019年底则达825.93 亿 元[1-2]。传统沥青路面养护技术存在高污染、高耗能的缺陷。公路日益增长的养护需求巨额的养护费用,以绿色发展为核心理念推进新型公路养护技术势在必行。微波加热不会产生气体或液体污染物,并且达到相同加热效果所需的电量远低于电磁感应所需的电量,具有节能、环保、高效的优点。微波还能够进行选择性加热、体积加热和瞬时加热[3],具有随时可调的特性,因此,将微波用于沥青路面发展绿色新型公路养护技术是目前的研究热点。但沥青混合料微波吸收能力差和微波加热不均匀现象严重限制了该技术在沥青混凝土路面养护中的应用。传统沥青混合料作为一种非电磁材料,只能将20%的电磁能转化为热能[4],实际试验中500 W微波功率下石灰岩沥青混凝土马歇尔试件的升温速率仅为10.02 ℃/min[5],同时,仿真模拟结果表明20 ℃的玄武岩沥青混凝土在800 W 微波功率下加热540 s,其内外面温差能达45 ℃[6]。温差过大会导致在加热沥青混合料时出现表层温度过高发生焦化而底层温度仍然很低的情况。提高沥青混凝土的温升速率和加热均匀性对微波加热技术的推广具有重要意义。

目前,提高沥青混凝土微波吸收能力的主要方法是向沥青混合料中添加微波吸收剂。常见的微波吸收剂主要有石墨、炭黑、碳纤维、钢纤维、金属微粉和羰基铁粉等[7-12]。虽然它们在一定程度上提高了沥青混凝土的温升速率,但石墨和炭黑会对沥青混凝土力学性能造成严重影响,纤维容易形成团聚,加剧热量分布不均匀现象,金属粉末和羰基铁粉的锈蚀问题也阻碍了它们在沥青混凝土中的进一步应用。针对微波加热均匀性问题,DU 等[13]发现提高沥青混凝土的导热能力可以加快热量在沥青路面内部的传导,促进热量的均匀分布,为此,选择适合沥青混凝土的微波增强剂至关重要。

SiC作为典型的介电材料和高导热材料被选用为本研究的微波增强剂[14]。SiC 具有良好的微波吸收性能,LI 等[15]发现SiC 粉末附着在LDHs 上并制成改性沥青时,改性沥青的介电储存和损耗能力在相同频率下提升了约1 倍。LIU 等[16]在SiC 粉末中掺加25%的Fe3O4并等体积替代25%的矿粉制成沥青混凝土,微波加热速率提高约83%。另一方面,SiC还是高导热材料,导热系数约125 W/(m·K),常被用于提高复合材料的导热性能[17-18]。如在环氧树脂中添加质量分数为40%、粒径为2 um 的SiC 可以将复合材料的导热能力提高3.3 倍[19]。在天然橡胶中添加质量分数为50%的SiC可以将天然橡胶的导热能力提高37.21%[20]。此外,SiC 还具有硬度大、抗氧化能力强、热稳定性强、耐化学腐蚀的特点[21],因此,以长期稳定性为前提将SiC作为微波吸收剂和导热剂制备微波增强的高导热沥青混凝土是可行的。

目前研究多以掺量受限的微观和纳观SiC 为主,对宏观SiC研究较少。为增加SiC掺量,本研究用SiC砂替代细集料,研究宏观SiC对沥青混凝土微波加热和导热能力的影响。粒径作为吸波剂的体积参数,其对微波加热速率和导热能力有显著影响。如赵华[22]采用磁铁矿替代普通骨料时发现,细集料的微波加热能力要强于粗集料,但通过灰关联熵分析发现粒径为9.5 mm 的磁铁矿与温升速率关联度最高。GAO 等[23]研究钢渣沥青混凝土微波除冰时发现粒径大于0.6 mm 的钢渣能使微波加热速率保持较高水平,而9.50,2.36 及0.60 mm 则为导热的最佳粒径。因此,有必要对SiC 的粒径进行研究。

本研究以粒径为0.15~2.36 mm的宏观SiC为研究对象,采用替代细集料的方法,研究SiC砂及其粒径对沥青混凝土微波吸收和导热能力的影响效果,然后制备一种既具有高微波吸收能力又具有高导热性的沥青混凝土,以解决普通沥青混凝土微波吸收能力差和微波加热不均匀的问题。

1 原材料及试验方法

1.1 原材料

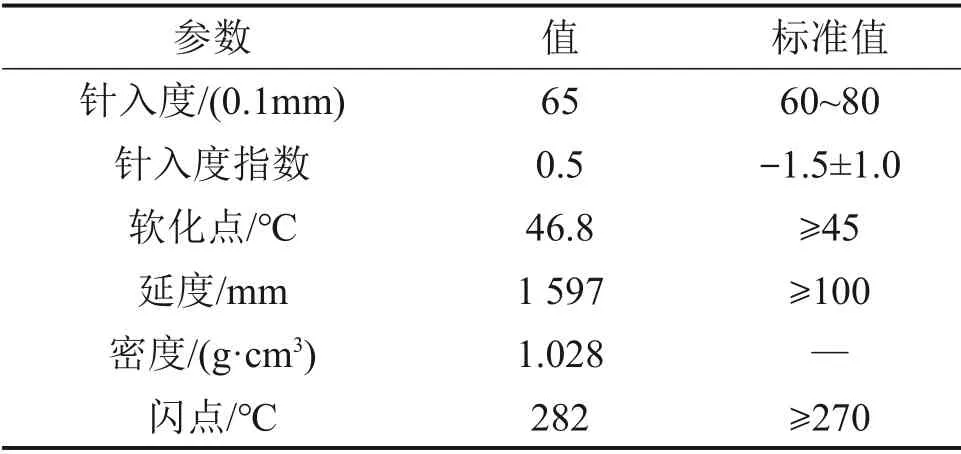

沥青采用江阴阿尔法沥青有限公司生产的AH-70号重交通沥青。参照JTG E20—2019“公路工程沥青及沥青混合料试验规程”对沥青的针入度、软化点、延度等指标进行测量。表1所示为沥青的性能指标。

表1 沥青性能指标Table 1 Performance indexes of asphalt

骨料为石灰岩,参照JTG E42—2005“公路工程集料试验规程”进行测试,主要指标见表2。

表2 石灰岩主要特性Table 2 Main characteristics of limestone

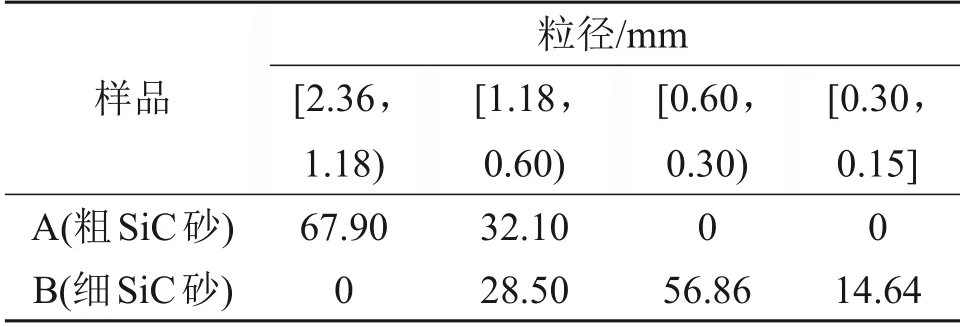

图1所示为本研究中使用的SiC砂由河南四成研磨有限公司生产。表3所示为SiC 砂的粒径分布。

图1 2种规格的SiC砂Fig.1 Two specifications of SiC sand

表3 不同粒径SiC砂所占质量分数Table 3 Percentage of each particle size of SiC sand%

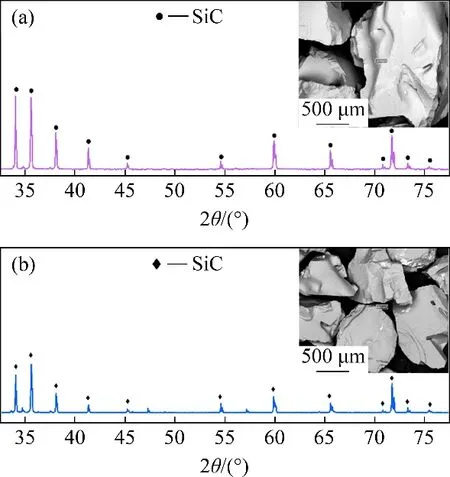

使用电镜和X 射线衍射仪对粗SiC 砂(样品A)和细SiC 砂(样品B)进行扫描,结果如图2所示。从图2可见:样品A 和样品B 这2 种规格的SiC 砂微观结构具有高度一致性,颗粒均呈不规则的棱角状,表面存在大量凹陷和褶皱,这非常有利于在沥青混凝土中相互嵌挤形成互锁结构;样品A和样品B在相同的扫描角度均出现了衍射峰,说明这2 种规格的SiC 砂晶型一致,属于同一类型的α-SiC。

图2 样品A和样品B的SEM及XRD扫面图Fig.2 SEM and XRD scan images of samples A and B

1.2 试件制作

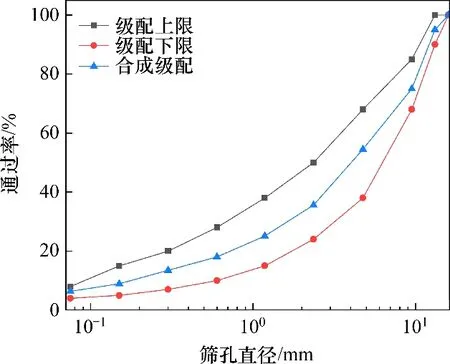

为了使不同粒径的SiC砂对细集料进行充分取代并在沥青混凝土中构成完整的空间网络结构,试验按照JTG 40—2004“公路沥青路面施工技术规范”要求选用AC-13 连续密实型级配类型,级配曲线如图3所示。

图3 合成级配图Fig.3 Aggregate synthesis grading

本研究采用直径为101.6 mm、高度为63.5 mm的标准马歇尔试件进行试验。因为马歇尔试件是按体积法进行配合比设计的,所以,SiC砂采用等体积法对细集料进行取代,等体积法换算式为

式中:MSi为SiC 砂的质量;MF为替代的细集料的质量;ρSi为SiC 砂的密度;ρF为普通细集料的密度。

试件成型方法按照JTG E20—2019“公路工程沥青及沥青混合料试验规程”执行。设计油石比(沥青质量占石料质量的百分比)为5.5%。

1.3 SiC砂电磁性能测试

保持样品A 和B 的颗粒原貌,按质量比1:1 将样品与石蜡均匀混合制成内径为3.04 mm、外径为7.00 mm、厚度为2.00 mm的环状测试样品,然后,采用同轴法对样品A和B的复介电常数与复磁导率进行测试,测试波段为2~18 GHz,矢量网络分析仪型号为安捷伦E5071C。

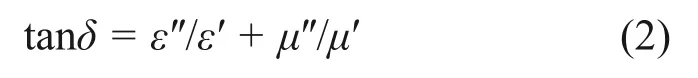

据测试结果可以计算表征材料电磁损耗的损耗正切角tanδ,计算式为

式中:ε′和μ′为材料电磁参数的实部,分别表征吸波材料在电场和磁场作用下储存电能或磁能的能力;ε″和μ″为材料电磁参数的虚部,分别表征材料在电场和磁场中引起能量损耗的能力。

根据传输线理论,试样反射损耗计算式[24]如下:

式中:RL为反射损耗(单位为dB),-10 dB 表示入射波有90%进入物体内部;Z0为自由空间阻抗;μ0和ε0分别自由空间的介电常数和磁导率;Zin为输入阻抗;c为真空中的光速;f为电磁波的频率;d为吸波材料的厚度;μr和εr分别为材料的相对介电常数和复磁导率。

1.4 微波加热性能测试

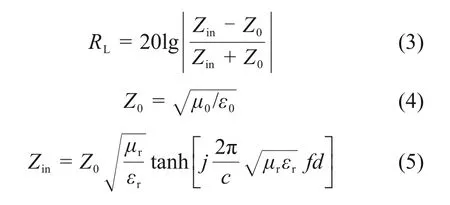

为探究不同粒径SiC砂对沥青混凝土微波加热性能的影响,用样品A和B制备沥青混凝土马歇尔试件进行室内微波加热试验。试验采用微波炉(类型为Galanz C2,功率为900 W,微波频率为2.45 GHz)进行微波加热,采用FLIR E6 红外热成像仪对试件表面温度进行测试,如图4所示。同时,使用专用的支架将制试件固定放于微波炉中心位置进行加热,设定总加热时长定为180 s,每隔30 s 采集1 次试件表面温度,并利用FLIR tools专用软件对采集的温度数据进行处理分析。

图4 温度测量流程图Fig.4 Flow chart of temperature measurement

1.5 导热性能测试

导热系数能直观表征材料的导热性能。本次试验试样的导热系数使用湘潭仪器公司生产的DR-2C 导热系数仪进行测量,采用瞬态平面热源法测定沥青混凝土的热学参数。导热系数测量图见图5。测量用的Hot Disk 探头为一平薄面,测量时,该探头既是对试样加热的热源,又是记录温度变化的温度传感器。在测量过程中,探头会输出恒定的直流电,使探头温度升高,改变探头电阻,进而使探头两端的电压发生变化。通过记录一定时间内电压变化,得到探头电阻随时间变化的关系,最后求出试样的导热系数[25]。

图5 导热系数测量图Fig.5 Measurement chart of thermal conductivity

探头电阻随时间变化的关系ΔR(t) 为

式中:R0为探头在t=0 时的电阻;α为电阻温度系数;ΔTi为薄膜保护层中的温差;为与试样处于理想接触状态时探头的平均温升;F0为无因次时间。

当保护层厚度很小以及时间很短时,可以将F0看作定值,因此,能表示为

式中:Q为恒定的输出功率;r0为探头半径;λ为被测试样的导热系数;D(F0)为无因次时间的函数。

令R*=R0(1+αΔTi),则 式(6)可表示为

仪器测量时,会得到关于R(t)和D(F0)的1条直线,该直线截距为R*,斜率为C。通过改变热扩散系数α不断对直线进行拟合,使R(t)和D(F0)的直线相关性最大,即可由斜率C求试样的导热系数λ。

2 结果与讨论

2.1 SiC砂电磁性能

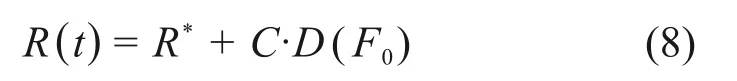

材料的电磁性能表征微波吸收和损耗的能力,为了解样品A和B的电磁性能,对这2种不同粒径的SiC 砂电磁参数进行测量,测量结果如图6所示。

图6(a)和图6(b)所示分别为样品A 和B 复介电常数的实部和虚部,可见在2~18 GHz 的测试频率范围内,这2种SiC砂的复介电常数曲线的共振峰位置基本一致,说明这2种SiC砂的极化弛豫机制是一致的。这2种SiC砂的ε′为7.6~8.8,而ε″随频率变化较大,在0.4~1.65内波动;在S波段和C波段(2~8 GHz)内,细SiC砂的ε′和ε″都要比粗SiC砂的高,说明该波段内细SiC砂不仅介电存储能力比粗SiC砂的强,而且介电损耗能力也比粗SiC砂的强。但在频率较高的K 波段(12~18 GHz)出现了相反的情况,粗SiC 砂的ε′和ε″总体上比细SiC 砂的高,且在16.9 GHz 时ε′达到最大(为8.70),在17.3 GHz时ε″达到最大(为1.64)。

2种粒径SiC砂的复磁导率如图6(c)和图6(d)所示。从图6(c)可知:在2~18 GHz频率范围内,这2种SiC 砂的μ′分别在0.81~1.07 和0.84~1.13 范围内波动并且均在2 GHz 处达到最大值(分别为1.07 和1.13);此外,频率相同时细SiC砂的μ′比粗SiC砂的高。图6(d)显示2~18 GHz 频率范围内,这2 种SiC 砂的μ″分别在0.11~0.26 和0.13~0.31 范围内波动,也均在2 GHz 处达到最大值(分别为0.26 和0.31),同时,在相同频率下,细SiC 砂的μ″也比粗砂的高,表明细SiC砂的磁储存及损耗能力都比粗SiC 砂的强,但测量结果也表明这2 种SiC 砂的磁储存和损耗能力都极弱。

经计算,2 种SiC 砂的损耗角正切如图6(e)所示。在16.8 GHz处细SiC砂损耗正切角达到最大值(0.456),17.44 GHz 处粗SiC 砂达到最大值(0.365)。总体上看,在相同频率下,细SiC砂的损耗角正切均比粗SiC 砂的高,并在13.68 GHz 处达到最大差值0.175。所以,总体来说,细SiC 砂的电磁损耗能力比粗SiC砂的强,即细SiC砂能在相同时间内将更多入射的电磁波转化为热能。

图6 电磁参数测量结果Fig.6 Measurement results of electromagnetic parameters

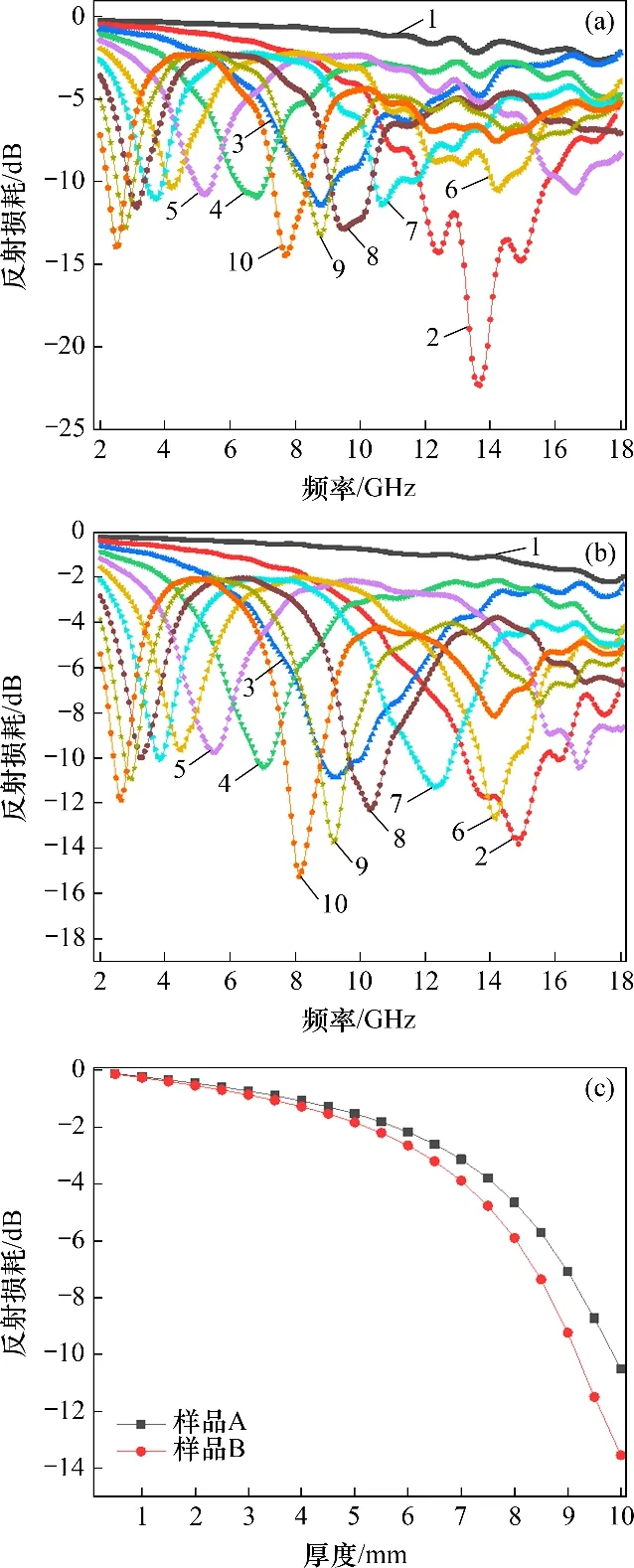

2 种粒径SiC 砂的反射损耗计算结果如图7所示。从图7(a)可见:当细SiC砂在厚度为2 mm、频率为13.68 GHz时,反射损耗最大为-22.34 dB。从图7(b)可见:当粗SiC 砂在厚度为10 mm、频率为8.08 GHz 时,反射损耗达到最大,为-15.27 dB。在实际工程中使用的频率为2.45 GHz,所以,重点关注该频率下反射损耗的变化情况。从图7(c)可见:随着厚度增加,反射损耗不断减小,且在相同厚度下,细SiC 砂的反射损耗比粗SiC 砂的小;当厚度达到10 mm 时,粗SiC 砂的反射损耗为-10.51 dB,细SiC 砂为-13.55 dB,两者均小于-10 dB,对电磁波的吸收率均高于90%,说明在相同用量下,细SiC 砂对电磁波的吸收能力比粗SiC砂的强。综上可见:在频率为2.45 GHz时,细SiC砂不仅对电磁波的损耗能力比粗砂的强,而且对电磁波的吸收能力也比粗砂的强。

图7 反射损耗计算结果Fig.7 Calculation results of reflection loss

2.2 SiC砂沥青混凝土的微波加热性能

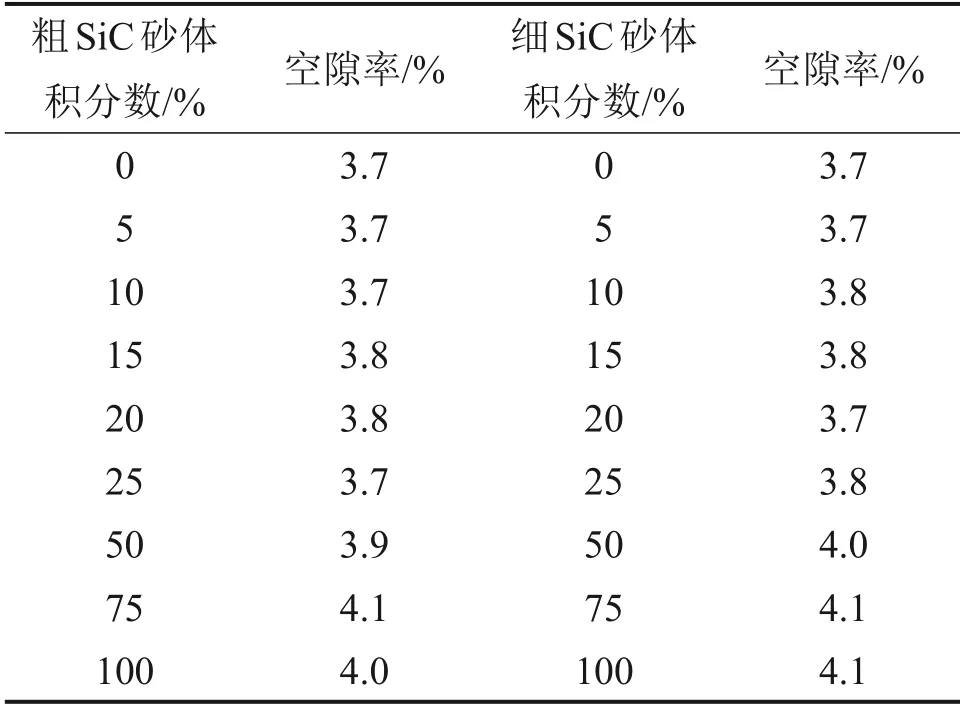

SiC砂比普通集料具有更好的介电性能,在微波作用下可以迅速发热并作为热源向周围的集料与附着于其表面的沥青传递热量,使沥青混凝土整体温度上升,从而提高沥青混凝土的微波加热效率。为探究这2种粒径SiC砂沥青混凝土的微波加热效果,采用等体积替代法,用样品A和B分别等体积替代细集料制成马歇尔试件,体积替代量设置为5%,10%,15%,20%和25%,并设置空白对照组,试验结果见图8。因为微波加热属于体积加热,所以,为保证体积稳定性,还测量了试件的空隙率,测量结果如表4所示。从表4可见空隙率均在规范要求的3%~6%内,且总体上变化不大。

表4 马歇尔试件空隙率Table 4 Marshall specimen void ratio

从图8(a)和图(b)可见:含2 种不同粒径SiC 砂的试件整体上其表面温度随着微波加热时间增加而呈线性逐步上升,且SiC砂的体积分数越高,相同时间内试件表面能达到的温度就越高;将普通沥青混凝土试件加热180 s 时,试样表面温度从21.8 ℃上升至65.4 ℃,只增加了43.6℃,在相同时间内含25%粗SiC 砂的试件表面温度从23.8 ℃上升至97.9 ℃,增大了74.1℃,相比对照组增幅为70.0%;体积分数为25%的细SiC 砂试件则从23 ℃上升至99.4 ℃,增加了76.4℃,增幅为75.2%。为对比2 种粒径SiC 砂在不同质量分数下的升温速率,用线性回归法对图8(a)和图(b)中的曲线进行拟合,拟合方程设为:y=kx+c(其中,k为升温速率)。拟合后的微波加热升温速率如图8(c)所示,可见:拟合曲线与原曲线的关联度R均保持在0.98以上,说明拟合结果与原始数据具有高度的相关性;随着SiC砂体积分数增加,试件表面的温度升高速率也逐步增加,普通沥青混凝土温升速率仅为0.251 ℃/s;当SiC 砂替代量为25%时,样品A 的温升速率增加至0.412 ℃/s,样品B 的温升速率为0.428 ℃/s,分别比普通沥青混凝土的温升速率高64.1%和70.5%,细SiC 砂的增幅要比粗SiC砂的增幅大。从图8(c)所示的温升速率看,样品B的温升速率总体上比样品A 的高。这是因为,在2.45 GHz的微波频率下,细SiC砂的反射损耗及损耗角正切均比粗SiC 砂的高,即在相同的电磁场中,细SiC砂能让更多的电磁波入射到内部,同时对入射电磁波的损耗能力也比粗SiC砂的强,这意味着当体积一定时,在相同微波功率和加热时间下,细SiC砂能将更多电磁能转化为热能,这使得当SiC砂体积分数一定时,细SiC砂沥青混凝土的温升速率较高。

图8 温度统计结果Fig.8 Statistics results of temperature

为了解SiC砂体积分数较高时能否进一步提高沥青混凝土的加热速率,将替代量增大至50%,75%及100%,然后进行微波加热试验,所得SiC砂温升速率见图9。

图9 高体积分数温升速率Fig.9 Rise rate temperature of high volume fraction

从图9可知:随着SiC 砂体积分数增大,2 种不同粒径SiC 砂沥青混凝土的温升速率并没有增加,还出现了小幅度下降,样品A和B的温升速率分别从0.412 ℃/s和0.428 ℃/s均下降至约0.4 ℃/s。因为随着SiC 砂体积分数增大,作为吸波剂的SiC砂的体积增加,虽然理论上能吸收的电磁能增多,但受微波炉固定的输出功率限制,在相同时间内微波炉产生的总能量一定,由此造成单位体积SiC砂获得的电磁能减小。当SiC砂将电磁能转化为热能的效率一定时,SiC 砂的产热增量不高,所以,无法进一步提高沥青混凝土的温升速率。故随着SiC 砂体积分数不断增加,SiC 砂沥青混凝土出现温升速率不增反降的现象。

2.3 SiC砂沥青混凝土的导热性能

为了探究SiC砂及其粒径对沥青混凝土导热性能的影响,用样品A和B对细集料进行取代,取代量分别为25%,50%,75%和100%,同时设置不含SiC砂的空白组进行对比。

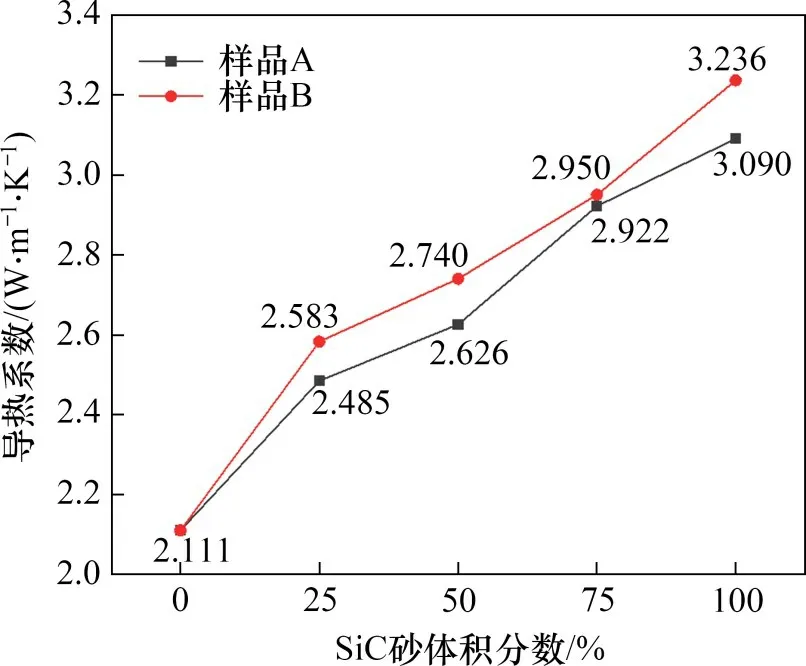

图10所示为SiC砂沥青混凝土的导热性能。从图10可以看出:样品A和样品B这2种不同粒径的SiC砂均可以有效提高沥青混凝土的导热能力,沥青混凝土的导热系数随着SiC砂体积分数增加而增大;在相同SiC砂体积分数下,细SiC砂的改善效果要比粗SiC砂的改善效果好;当SiC砂替代量为25% 时,导热系数增幅最大,样品A 增大了0.374 W/(m·K),样品B则增大了0.472 W/(m·K);而当替代量为75%时,两者的导热系数最接近,此时,样品A导热系数为2.922 W/(m·K),样品B导热系数为2.950 W/(m·K);当SiC砂完全替代细集料时,沥青混凝土导热能力提升最大,样品A使沥青混凝土试件的导热系数达到3.090 W/(m·K),样品B则使其达到3.236 W/(m·K),导热系数分别比普通沥青混凝土提高0.979 W/(m·K)和1.125 W/(m·K),增长率分别为46.38%和53.29%。沥青混凝土导热能力随SiC砂体积分数增加而不断上升,其原因是沥青混凝土导热性能的主要影响因素是矿物集料和胶结材料的热学性能,而SiC砂属于高导热材料,导热系数高达125 W/(m·K),导热能力远比常用的矿物集料高。用SiC砂对低导热集料进行取代后,沥青混凝土内部存在快速传热材料,同时也具备了构建导热通道的潜力,但当SiC砂体积分数较低时,导热颗粒分散在沥青混合料内部,颗粒间的接触十分有限,因此,导热能力提升并不明显。而随着SiC 砂体积分数逐步增加,SiC 砂之间的接触不断增多,颗粒之间相互连接进而形成越来越多的导热通道,因此,导热系数不断增大。而当SiC砂体积分数相同时,细SiC砂的改善能力比粗SiC砂的强,这是因为细颗粒能更加紧密地互相嵌挤,利于孔隙填充,因此,颗粒之间接触更多,产生的导热通道也更多,更利于热量传导。这说明导热材料嵌挤更充分,接触更多,能进一步提高混合料的导热性能。

图10 SiC砂沥青混凝土导热性能Fig.10 Thermal conductivity of SiC sand asphalt concrete

为了解不同粒径SiC砂混合使用是否能进一步增强沥青混凝土的导热能力,将样品A和样品B按不同质量比混合进行试验。共设置5个试验组,粗细比(即粗SiC 砂与细SiC 砂质量比)设置为1:3,1:2,1:1,2:1和3:1,由前面试验结果可知,当替代量为75%时,这2种粒径SiC砂沥青混凝土导热能力最接近,所以,为了更好地研究不同粒径的SiC 砂混合使用后沥青混凝土导热能力的改善效果,选用替代量为75%。

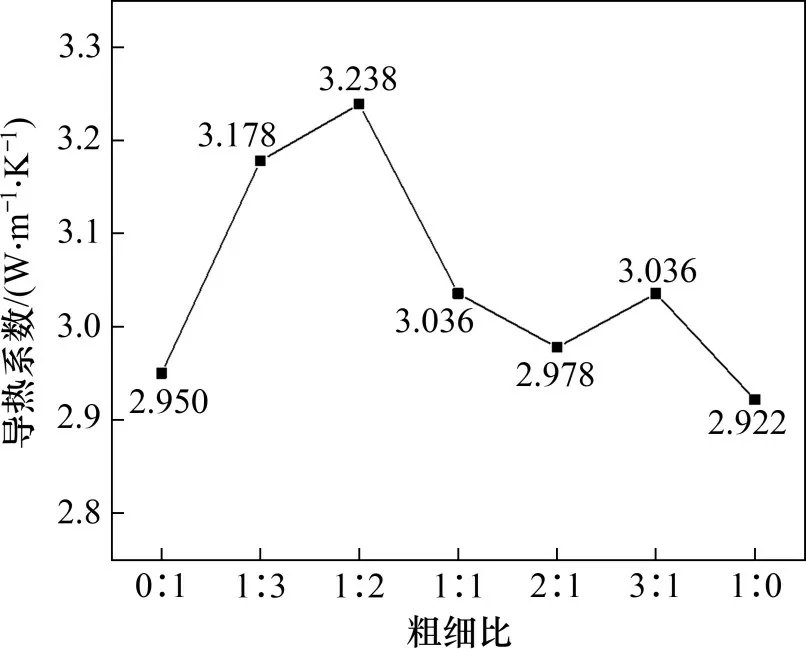

图11所示为混合使用这2种SiC砂沥青混凝土导热系数测量结果。从图11可知:混合使用这2种不同粒径的SiC砂能使沥青混凝土的导热能力进一步提高;当粗细比为1:2时,沥青混凝土导热能力提升最大,为3.238 W/(m·K),分别比单独使用粗SiC 和细SiC 提高0.316 W/(m·K)和0.288 W/(m·K),增幅分别为10.81%和9.76%;SiC 砂粗细比为1:3的导热能力次之;SiC 砂粗细比为2:1 的导热能力最小,导热系数仅为2.978 W/(m·K)。

图11 SiC砂混合使用的导热系数Fig.11 Thermal conductivity of mixed use of SiC sand

对粒径分布进行统计发现,当粗细比为1:2时,SiC砂的级配最接近富勒(Fuller)提出的最大密度曲线,如图12所示,此时可以认为固体颗粒按照粒径呈规则排列,粗细搭配,得到密度最大、空隙最小的沥青混合料。因此,当粗细比为1:2时,SiC砂颗粒之间的有效接触最大,形成了更多的导热通道,构成了更完整的导热网络,最终使导热系数提高更快。

图12 不同粗细比的SiC砂粒径分布Fig.12 Particle size distribution of SiC sand with different mass ratios

3 结论

1)细SiC 砂的电磁储存和损耗能力均比粗SiC砂的强。在2.45 GHz及相同厚度下,细SiC砂的微波吸收能力也比粗SiC 砂的强。当厚度为10 mm时,粗SiC砂和细SiC砂的反射损耗都小于-10 dB。

2)SiC砂的掺入使沥青混凝土的微波加热性能明显提高,并且细SiC砂的加热性能要比粗SiC砂的加热性能好,替代量为25%的细SiC砂可将沥青混凝土的温升速率从0.251 ℃/s 提升到0.428 ℃/s。此外,SiC 砂体积分数越高,微波加热性能越强,但功率一定时,当掺量达到一定值后,加热性能不会进一步提高,因此,对不同的掺量应使用合适的微波功率进行加热。

3)SiC砂替代细集料能够提高沥青混凝土的导热性能,替代量越大,提升效果越明显,并且细SiC 砂的改善效果要比粗SiC 砂的改善效果好。粗SiC砂和细SiC砂混合使用能进一步增强导热性能,SiC砂的级配满足,富勒最大密度理论曲线时提升效果最好。