焚烧残渣热灼减率自动测定仪的研制

2021-10-23罗建明陈岳飞

罗建明,曾 麟,陈岳飞

(1.湖南省计量检测研究院,湖南 长沙 410014;2.中国计量科学研究院,北京 100029)

0 引 言

焚烧残渣热灼减率是评定废物焚烧和废物焚烧发电效果及检验焚烧炉运行正常与否的重要指标[1],是项目建设单位和行政管理部门实施监察和监督的重要参数[2]。为应对气候变化的国际公约,防止废物对环境造成第二次污染,切实实现废物资源化、减量化、减容化、无害化管理,国家制定了一系列的资金配套政策与奖励激励机制大力支持废物焚烧和废物焚烧发电项目的建设[3],社会上已建成的废物焚烧及废物焚烧发电项目有近千家。为保障废物焚烧和废物焚烧发电项目节能减排、绿色环保、经济运行和安全生产,有必要开展焚烧残渣热灼减率测定。

国外关于焚烧残渣热灼减率测定的标准主要有日本的《焚烧试验法》、美国的D7348—08ε1《固体焚烧残渣热灼减量的标准测定方法》、英国的EN1744—7《市政焚烧残渣集料热灼减率测定》,由于各国经济发展、技术水平和地域等方面差异,国外相关标准不适合我国采用。

国内关于焚烧残渣热灼减率测定还没有国家标准,主要依据环保部门颁发的HJ 1024—2019《固体废物 热灼减率测定 重量法》行业标准。测定原理为将废物焚烧残余物样品经110 ℃干燥箱烘干2 h 冷却至室温进行衡重确认再经600 ℃马弗炉灼烧3 h 冷却至室温进行衡重确认,以灼烧前后焚烧残余物样品减少的质量除以灼烧前焚烧残余物样品的质量计算得焚烧残余物热灼减率[4-5],以质量百分数表示。依此标准开展焚烧残渣热灼减率测定存在设备分立、全程人工操作、控温称量误差大、温度波动与称量重复性没有严格要求、衡重确认繁琐时间长、记录和计算全靠人工、人员接触样品次数多及样品转运次数多测定结果得不到有效保障、人员多次接触高温环境下样品燃烧产生的有毒有害气体影响身体健康等问题,难以满足现代工业对安全高效准确开展试验分析的需要。基于此,本文研制一种焚烧残渣热灼减率自动测定仪。

1 测定原理及仪器构成

1.1 测定原理

基于热重分析原理[6-7],仪器控制器控制通气保温机构、加热机构、样盘旋转升降机构、称量机构、通信系统及计算机将焚烧残渣样品经110 ℃温度下烘干2 h 至恒重称量并记录传输保存后,于600 ℃温度下灼烧3 h 至恒重称量并记录传输保存,计算机根据焚烧残渣样品灼烧前后样品称量质量计算出焚烧残渣热灼减率,以质量百分数表示。

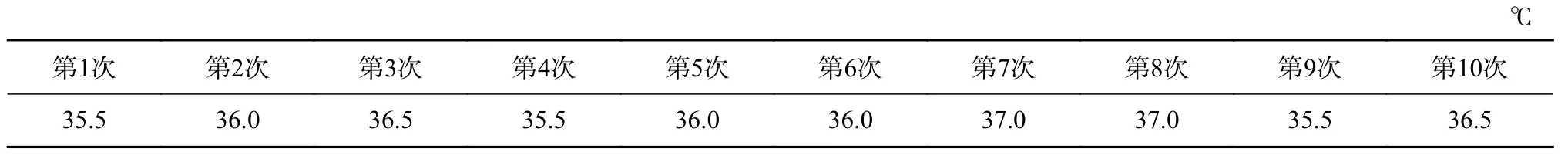

焚烧残渣热灼减率计算公式[8]为:

式中:P——焚烧残渣热灼减率;

m1——焚烧残余物与坩埚烘干后的质量,g;

m2——焚烧残余物与坩埚灼烧后的质量,g;

m0——坩埚的质量,g。

1.2 仪器构成

仪器由控制系统和主机两部分组成,主机在控制器控制下按技术要求完成测定流程。

1.2.1 控制系统

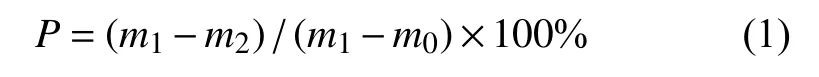

控制系统示意图如图1 所示,主要由USB 通信接口、以太网通TCP/IP 协议通信、试验流程模块、日志管理模块、用户管理模块、人工检测模块、状态监视模块、数据管理模块、计算模块及Windows7标准操作界面计算机组成。系统可自动接收和发送下位机指令,完成称量、烘干、灼烧测试流程,通过以太网通和数据管理模块自动完成数据传输、保存及计算,通过日志管理模块和用户管理模块复现测试流程和结果,通过人工检测模块完成控温误差、称量误差及热灼减率误差量值溯源检测,通过状态监视模块实现自动报警停机,同时系统具有自检、故障自诊断、故障恢复及停机后开机自动连接下位机功能。

图1 控制系统示意图

1.2.2 主机

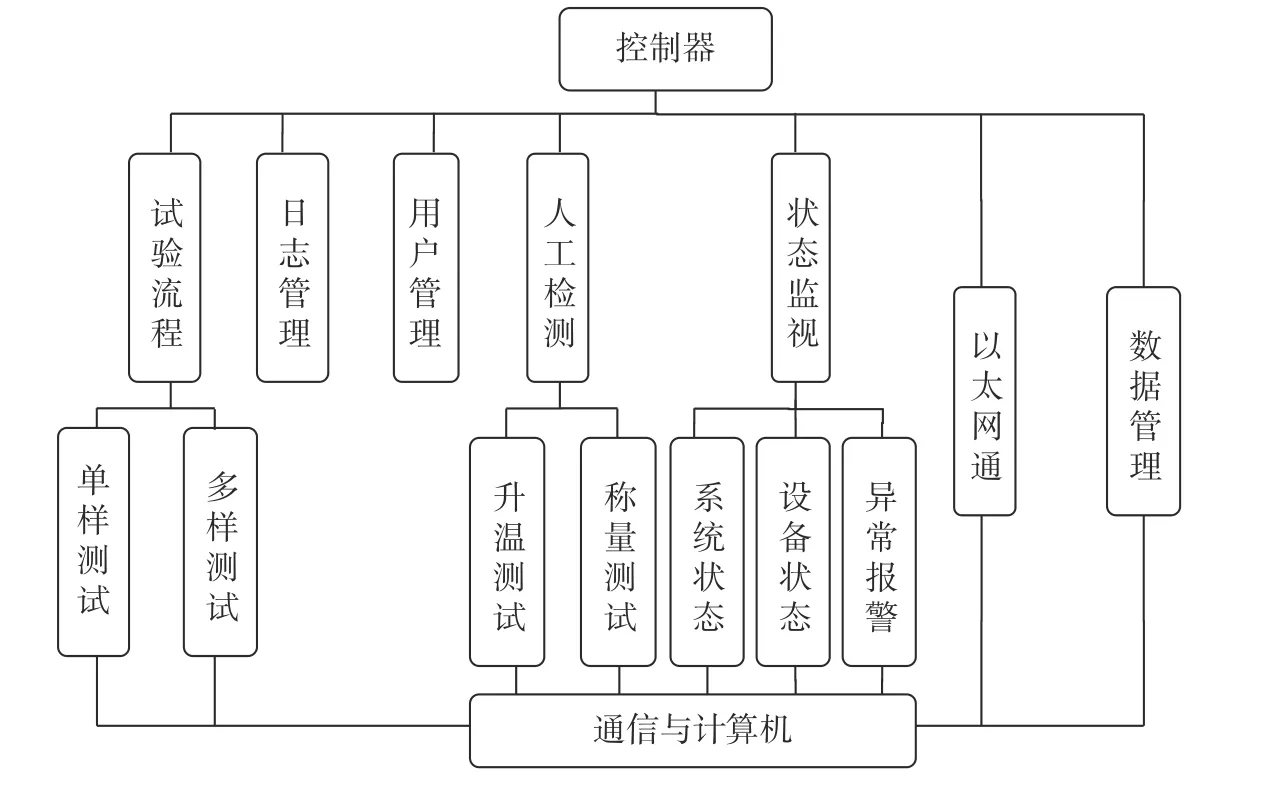

主机结构示意如图2 所示,主要由坩埚样盘升降旋转机构、称量机构、通气机构、加热机构及外壳组成。其中坩埚样盘升降旋转机构包含升降装置、旋转装置、样盘及坩埚架;称量机构包含天平及天平顶杆;加热保温模块包含上炉膛、下炉膛、温度传感器、通气装置及安装在上炉膛内的加热器;外壳由上盖和机体壳组成。应用上下炉膛隔热设计方案将称量环境与加热通气保温环境分隔成两个区域,通过适时通氮和样盘匀速旋转保障称量环境和加热环境控温精确;应用温度传感器对上炉膛加热温度实时监测确保烘干灼烧温度准确;将烘干灼烧放置在同一加热保温炉膛内以便形成相同的分析气氛条件省去样品环冷却环节;应用热天平浮力效应校正技术完成称量质量修正;应用光电伺服技术实现样盘精准定位;应用偏心转轴偏心性实现样盘升降,并在样盘降落过程中称量机构称量顶杆顶起坩埚或盛样坩埚自动完成称量。

图2 主机结构示意图

1.2.3 技术要求

依据JJG 1036—2008《电子天平》和DL/T 1030—2006《煤的工业分析 自动仪器法》,称量环境温度要求–10~40 ℃;烘干温度在110 ℃时要求控温误差不超过±3.0 ℃,稳定度不超过±2.0 ℃;灼烧温度在600 ℃时要求控温误差不超过±10.0 ℃,稳定度不超过±5.0 ℃;称量要求示值误差不超过±1.0 mg,重复性不大于1.0 mg;坩埚定位误差要求≤2 mm;样盘升降误差要求≤2 mm;热灼减率测定要求示值误差不超过±0.7%,重复性不大于0.2%。

1.2.4 仪器功能

在控制器控制下,仪器上盖自动打开,样盘随升降机构自动升起,在样盘坩埚架中放置空坩埚后,仪器上盖自动关闭,样盘随升降机构自动下降,空坩埚脱离样盘落在称量天平顶杆上,自动称量和记录空坩埚的质量;空坩埚称量后,仪器上盖自动打开,样盘随升降机构自动升起,在样盘空坩埚中加入焚烧残渣测定样,上盖自动关闭,样盘随升降机构自动下降,盛样坩埚脱离样盘落在称量天平顶杆上,自动称量和记录盛样坩埚的质量;盛样坩埚称量后,样盘随升降机构自动升起并匀速旋转,进入自动烘干程序,烘干后,样盘随升降机构自动下降,烘干后的盛样坩埚脱离样盘落在称量天平顶杆上,进入自动恒重确认程序,自动称量和记录烘干后的盛样坩埚质量;烘干称量后,样盘随升降机构自动升起并匀速旋转,进入自动灼烧程序,灼烧后,样盘随升降机构自动下降,灼烧后的盛样坩埚脱离样盘落在称量天平顶杆上,进入自动恒重确认程序,自动称量和记录灼烧后的盛样坩埚质量,测定完成后,仪器上盖自动打开,最后控制系统根据以太网传输的灼烧前后焚烧残渣样品质量通过计算模块自动计算出焚烧残渣热灼减率。

2 性能测试

2.1 温度测试

2.1.1 称量环境温度测试

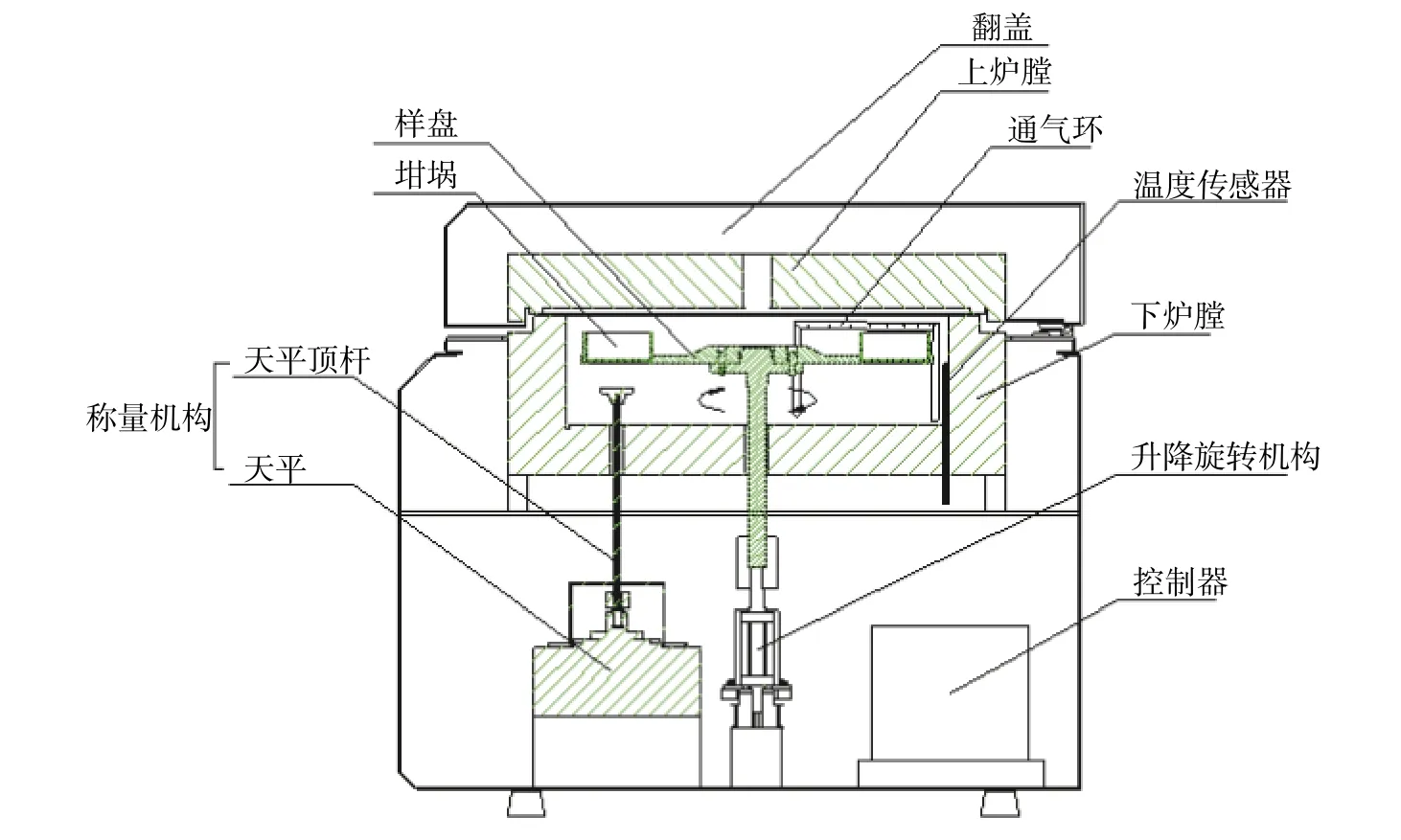

在最大加热通气状态,依据JJF 1101—2019《环境试验设备温度、湿度参数校验规范》[9],选择称量机构几何中心为温度测量点,用0.01 等级型号为JY82 的特稳携式校验装置配A 级工业铂电阻每隔2 min 重复测量10 次,记录温度测量值。

称量环境温度测试见表1,可得:称量环境温度测量的最高值为37.0 ℃,测量的最低值为35.5 ℃,在–10~40 ℃范围内,测试满足称量环境温度技术要求。

表1 称量环境温度测试结果

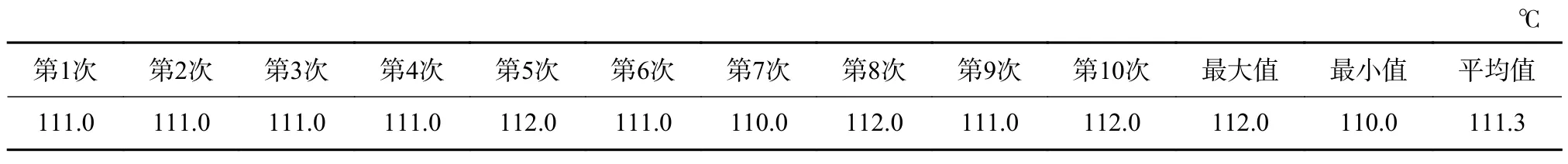

2.1.2 烘干温度测试

在烘干温度稳定状态下,依据JJF 1101—2019《环境试验设备温度、湿度参数校验规范》,选择上炉膛几何中心点为温度测量点。用0.01 等级型号为JY82 的特稳携式校验仪配A 级工业铂电阻每隔2 min 重复测量10 次,记录测量值。设定值为110 ℃,设定温度减去10 次测量温度的平均值为烘干温度的示值误差,10 次测量温度的最大值减去最小值为烘干温度的稳定度。

烘干温度测试见表2,计算可得:烘干温度示值误差为–1.3 ℃;烘干温度稳定度为1.0 ℃,测试满足烘干温度的技术要求。

表2 烘干温度测试结果

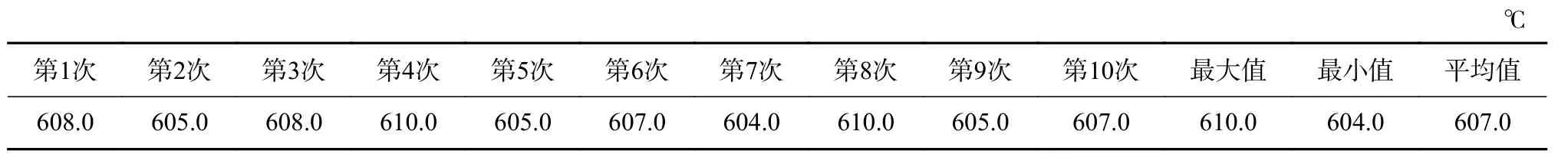

2.1.3 灼烧温度测试

在灼烧温度稳定状态下,依据JJF 1101—2019《环境试验设备温度、湿度参数校验规范》,选择上炉膛几何中心点为温度测量点。用0.01 等级型号为JY82 的特稳携式校验仪配S 型标准热电偶每隔2 min 重复测量10 次,记录测量值。设定温度为600 ℃,设定温度减去10 次测量温度的平均值为灼烧温度的示值误差,10 次测量温度的最大值减去最小值为灼烧温度的稳定度。

灼烧温度测试见表3,计算得知:灼烧温度示值误差为–7.0 ℃;灼烧温度稳定度为6.0 ℃,测试满足灼烧温度的技术要求。

表3 灼烧温度测试结果

2.2 称量测试

在称量状态下,依据JJG 1036—2008《电子天平检定规程》[10],用质量为20 g F1等级的标准砝码对称量机构进行6 次重复称量,测定值减6 次测量的平均值为称量示值误差,6 次测量最大值减最小值为称量重复性。

称量测试结果见表4,计算得知:称量示值误差为–0.3 mg;称量重复性为0.7 mg,满足称量的技术要求。

表4 称量测试结果

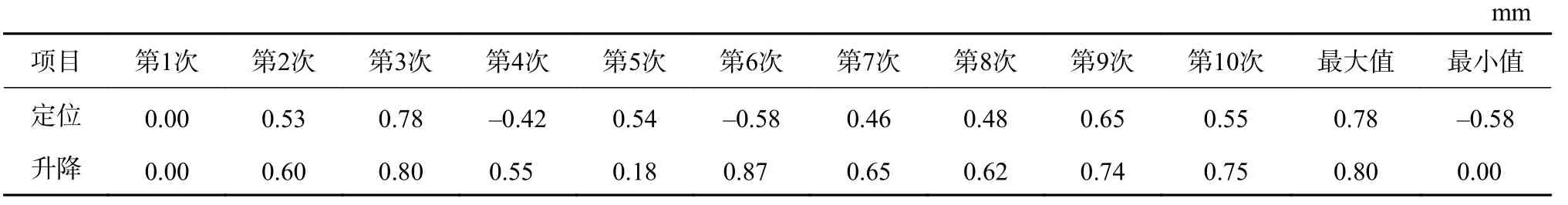

2.3 坩埚定位与样盘升降测试

在人工操作模式下,点动样盘旋转和升降,用杠杆百分表重复10 次测量样盘坩埚架内壁和样盘外圆上平面固定点,以首次测量点为零点,内壁10次测量的最大值减去最小值结果的二分之一为样盘定位误差,上平面点10 次测量的最大值减最小值为样盘升降误差。

坩埚定位与样盘升降测试见表5,计算得知:定位误差为0.68 mm,升降误差为0.8 mm,测试满足坩埚定位与样盘升降的技术要求。

表5 坩埚定位与样盘升降测试结果

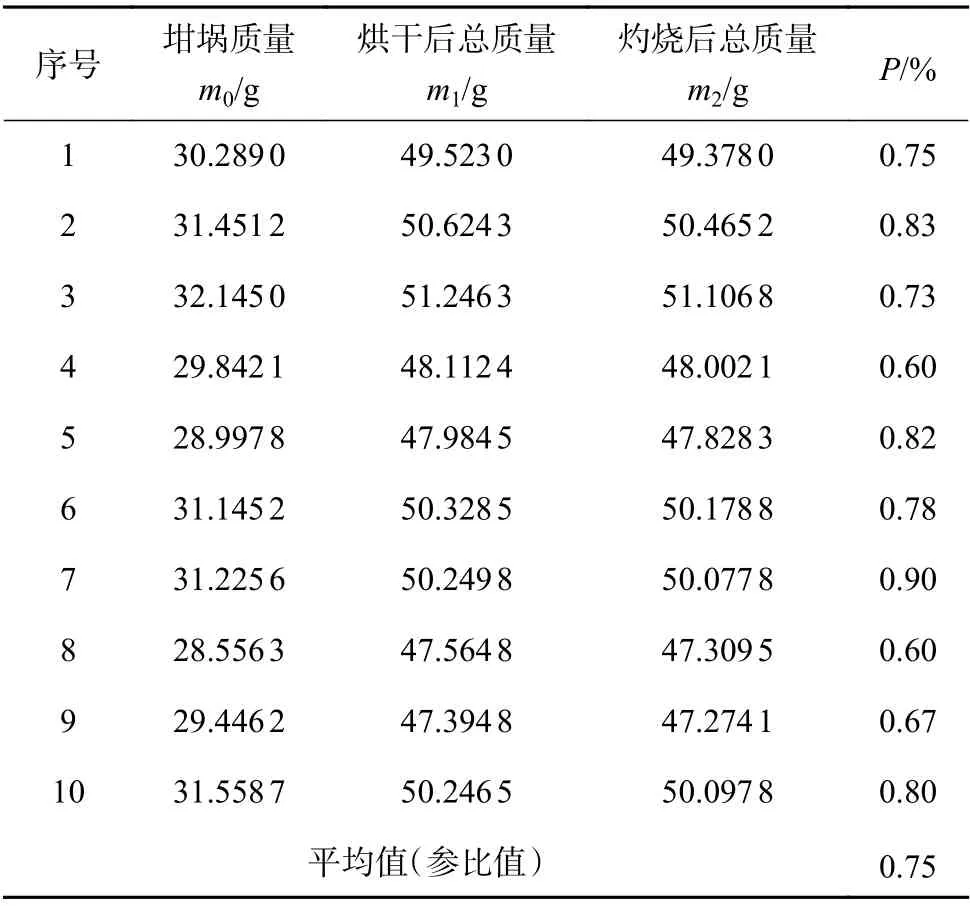

2.4 热灼减率测试

依据CJ/T 313—2009《生活垃圾采样和分析方法》[11]、HJ 1024—2019《固体废物 热灼减率的测定 重量法 》[12]、GB/T 212—2008《煤的工业分析方法》[13]和DL/T 1030—2006《煤的工业分析 自动仪器法》[14],制备粒度为1 mm 质量不少于3.0 kg的焚烧残渣热灼减率分析样,充分搅拌均匀,称取20 个质量约20 g 的分析样放入称量好的空坩埚中称量,将其中10 个样用重量法测定其热灼减率,将其余10 个样用仪器法测定其热灼减率,以重量法10 次测定结果的平均值作为参比值,参比值减仪器法10 次测定的平均值为测定仪热灼减率的示值误差,仪器法10 次测定的最大值减最小值为测定仪的重复性。

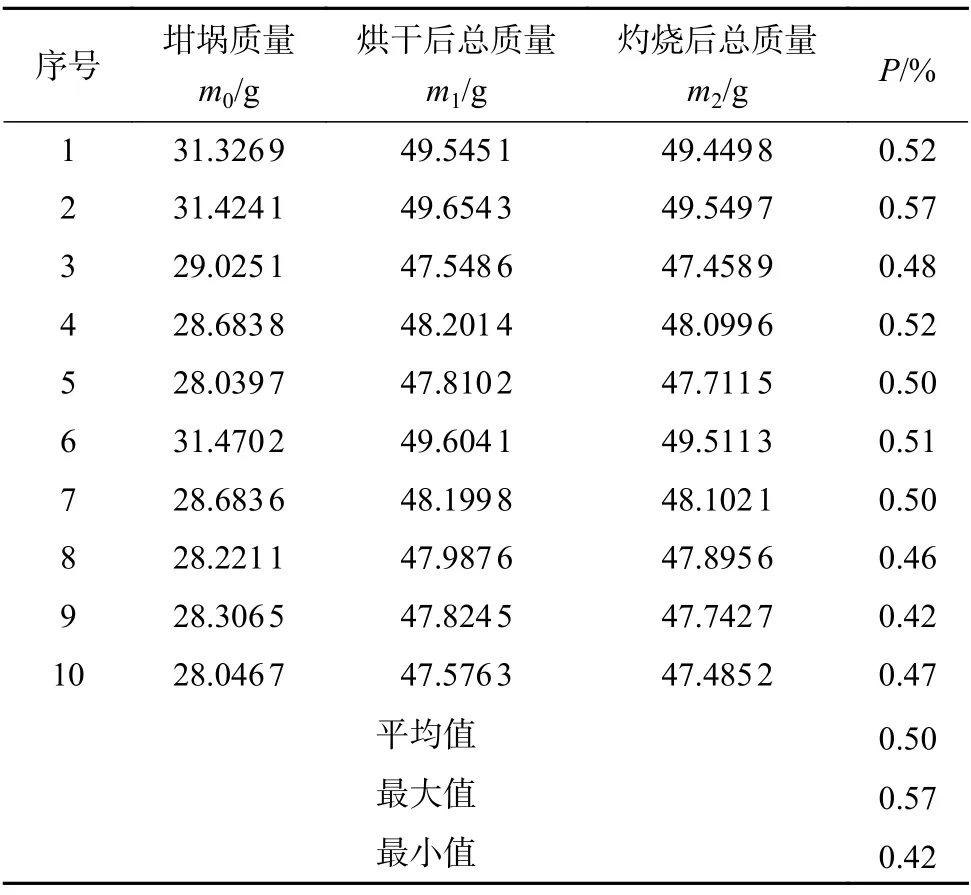

重量法测试见表6,仪器法测试如表7 所示,计算得知:热灼减率测定仪示值误差为0.25%,重复性为0.15%,满足热灼减率测定的技术要求。

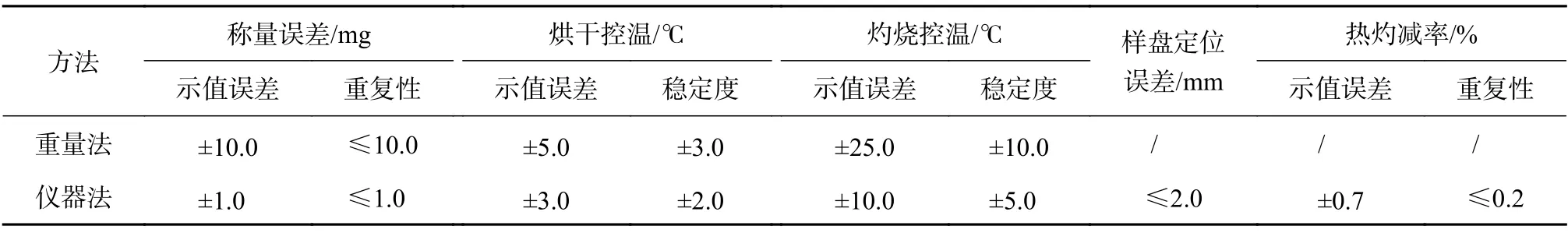

3 重量法与仪器法技术对比

依据HJ 1024—2019《固体废物 热灼减率的测定 重量法 》、仪器法技术要求及热灼减率测试结果,重量法与仪器法的技术指标对比见表8,结果表明仪器法技术指标高于重量法技术指标。根据表6和表7 结果分别计算热灼减率的测量精密度与极差,重量法测量精密度为0.16%,极差为0.30%;仪器法测量精密度为0.08%,极差为0.15%。结果表明仪器法分析水平优于重量法分析水平,其测量精密度提高了50%。

表6 重量法测试结果

表7 仪器法测试结果

表8 技术指标对比

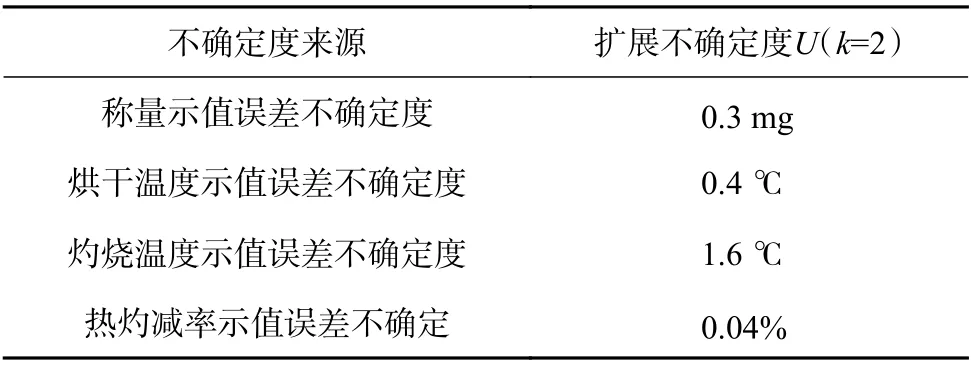

4 不确定度评定

焚烧残渣热灼减率自动测定仪不确定度来源主要为称量测量示值误差不确定度、烘干温度测量示值误差不确定度、热灼温度测量示值误差不确定度及热灼减率测量示值误差不确定度。采用A 类评定方法评定重复测量引入的不确定度,采用B 类评定方法评定读数和标准器引入的不确定度。依据性能测试方法和测量结果,用实验标准差求重复测量引入的不确定度分量,视读数误差和标准器允许误差为均匀分布,求读数误差和标准器允许误差引入的不确定度分量,将分量合成,取置信概率p=95%时,包含因子k=2,求扩展不确定度。依据温度测试、称量测试及热灼减率测试结果,不确定度评定见表9。

表9 不确定度评定

5 结束语

本文研制的焚烧残渣热灼减率自动测定仪,实现了测定过程样品自动放置、样品烘干灼烧温度自动控制、样品烘干灼烧自动完成、样品自动测量、数据自动存储和测定结果的自动计算及省去了冷却恒重确认循环环节,实现焚烧残渣热灼减率测定自动化和测定设备一体化,降低了劳动强度,避免了安全风险,提升了分析效率,提高了分析技术水平和测量精密度。同时通过调节适配参数可广泛用于高纯氧化铟、氯化稀土、碳酸轻稀土等样品的热灼减率测定,通过增配智能机器人和自动加样装置可实现热灼减率测定无人值全自动化,其适应性和技术水平可扩展,满足焚烧残渣热灼减率测定的社会需求。