轨道车辆铝合金焊缝埋深缺陷远场涡流检测试验研究

2021-10-23范钦磊戴忠晨张洪逵

范钦磊,戴忠晨,陈 菲,张洪逵,宋 凯

(1.中车南京浦镇车辆有限公司,江苏 南京 210031;2.南昌航空大学 无损检测技术教育部重点实验室,江西 南昌 330063)

0 引 言

铝合金由于具有良好的强度、韧性及塑性等特点,被广泛应用于轨道车辆、航空航天和压力容器等领域[1-2]。轨道车辆地板主要由铝合金焊接构件组成,由于焊接质量以及恶劣的服役环境影响,铝合金地板焊缝部位容易出现危害性缺陷[3-5]。为预防安全事故的发生,保障轨道车辆安全运行,需及时对轨道车辆铝合金地板焊缝部位进行无损检测[6-7]。

目前,针对轨道车辆铝合金构件的无损检测,国内外的学者已经开展了众多的相关研究。王天等[8]采用X 射线探伤法对轨道车辆的铝合金垫板进行检测,根据射线底片上的显示形态特征可有效区分各类焊接缺陷与伪缺陷,但射线检测存在辐射危害,且检测时需拆卸构件,无法完成在役检测。邢艳亮等[9]针对带垫板的单面焊双面成形焊缝的缺陷检测,通过分析超声检测时出现的真假反射回波信号,可识别焊缝真假缺陷,但超声检测存在一定盲区且需要耦合剂。王常玺等[10]基于超声相控阵C 扫描技术开展了长直薄板搅拌摩擦焊焊缝区域的缺陷检测研究,验证了对不同厚度薄板隧道型及未熔合缺陷的检测能力,但脉冲宽度过宽容易导致检测盲区变大。上述无损检测方法存在各自优势,但仍旧无法有效在役检测轨道车辆铝合金地板焊缝区域埋深缺陷。

远场涡流检测克服了常规涡流的趋肤效应,可实现埋深缺陷检测,具有对探头提离不敏感、无需耦合剂等优点,对轨道车辆铝合金地板焊缝区域埋深缺陷检测具有巨大优势。夏布礼[11]对铁磁性管道远场涡流检测进行了计算与分析,总结了钢管腐蚀和裂纹等不同种类缺陷对应相位差的变化规律。张伟等[12]基于脉冲远场涡流技术开展了石油管道内检测试验研究,得出电压负峰值更适合作为实际检测中缺陷分析的特征量,提高了脉冲远场涡流技术在管道检测中的实用性。徐志远等[13]基于远场涡流检测原理,针对管道弯头部位,设计了一种在管外放置的远场涡流传感器,分析了内、外壁缺陷深度与检测信号特征量的定量关系。崔文岩等[14]针对铁磁性平板的检测,设计了两种结构激励线圈模型,利用矩形线圈在平板中感生出定向传播的磁场。胥俊敏等[15]基于远场涡流检测技术开展了铆接结构缺陷检测中远场涡流传感器的优化设计研究,从信号增强与磁场抑制两方面入手,设计一种新型平板远场涡流传感器。然而,由于铝合金地板结构复杂,焊缝区域干扰噪声较大,上述文献所使用的方法难以实施有效检测。

本文基于远场涡流检测原理,对铝合金地板焊缝埋深缺陷进行了远场涡流检测试验研究,通过对比检测线圈不同放置方式提高检测信噪比,分析了激励电压及探头提离高度对缺陷检测灵敏度的影响,研究铝合金地板焊缝埋深缺陷的检测信号特征,并进行试验验证,试验结果表明远场涡流检测技术可有效应用于轨道车辆铝合金地板焊缝埋深缺陷的检测。

1 检测原理

远场涡流检测技术[16]最初应用于管道检测中,传统管道远场涡流探头结构采用激励线圈与检测线圈同轴放置的方式,检测线圈放置于距离激励线圈2~3 倍管内径处。平面远场涡流检测原理类似于管道远场涡流检测,激励线圈与检测线圈呈异轴放置,激励线圈通以低频正弦信号,产生交变电磁场,电磁场能量通过直接耦合通道与间接耦合通道进行传播,激励线圈与检测线圈之间加装屏蔽阻尼用以阻断直接耦合通道的磁场能量传播,迫使激励磁场能量向工件内部传播,位于远场区的检测线圈拾取携带有被检构件内部信息的二次场磁场能量变化,实现远场涡流检测效应。平面远场涡流检测原理见图1。

图1 平面远场涡流检测原理

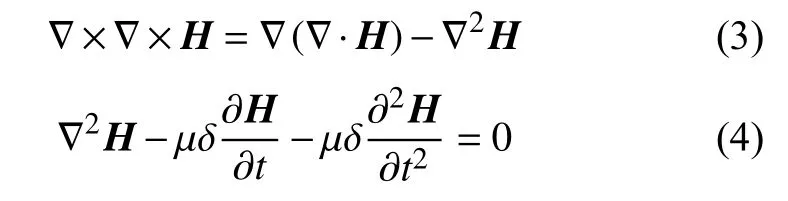

将麦克斯韦第一方程两边求旋度可得远场涡流的波动方程:

式中:H——磁场强度;

J——电流密度;

t——时间;

D——电位移矢量。

由于待检构件材质为线性与各向同性,则

引入矢量恒等式:

其中µ 为磁导率,δ为电导率。

各向同性的线性介质中磁场强度H的波动方程一般形式如式(4)所示,亥姆霍兹定理指出,仅定义矢量旋度是不够的,需对矢量磁位的散度进行定义,洛伦兹规范为:

式中:ω——角频率;

A——矢量磁位;

φ——标量电位函数。

由于圆柱坐标系下矢量磁位A仅存在圆周方向分量,因此式(6)可表示为:

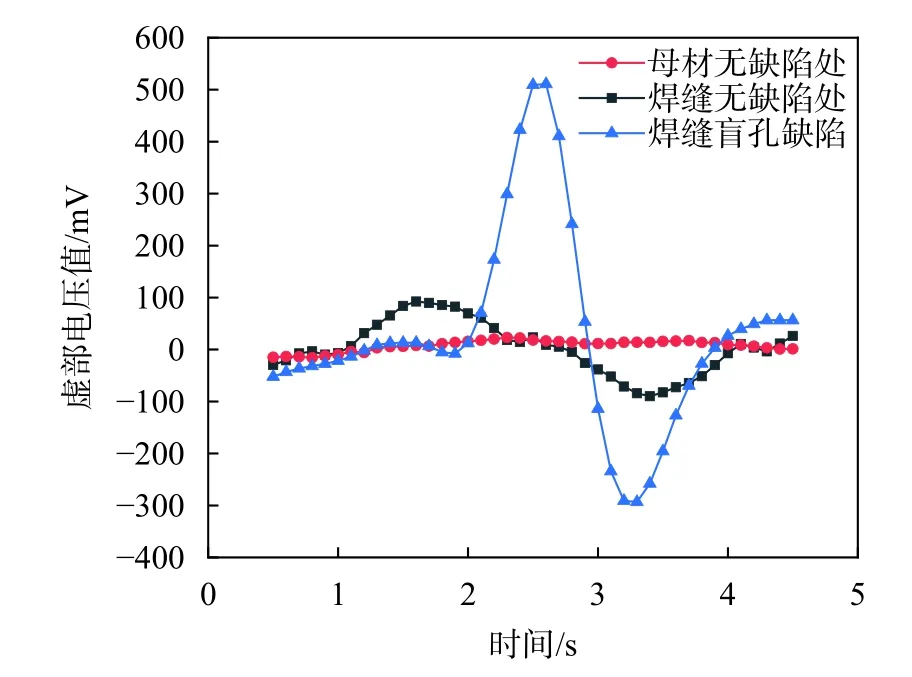

其中r、z为圆柱坐标系的基向量。根据法拉第电磁感应定律可求得检测线圈的电压值为:

式中:ψ——通过线圈的磁通量;

n——线圈匝数;

s——线圈截面积;

B——磁感应强度。

由式(8)可以发现检测线圈的感应电压U与B成线性关系,因此可通过U的变化判断被检构件有无缺陷或其他异常。

2 检测灵敏度优化

搭建如图2 所示的远场涡流检测系统,检测系统主要包括信号发生器、滤波器、锁相放大器以及计算机等。信号发生器为激励线圈提供正弦激励信号,检测线圈拾取构件内部二次场信息后,经过放大及滤波处理后进入锁相放大器,最后由计算机提取检测线圈感应电压变化信号特征。

图2 远场涡流检测系统

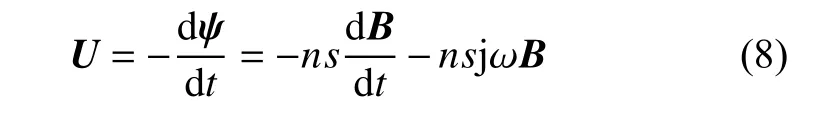

为优化远场涡流探头检测灵敏度,制作铝合金平板焊缝试块,试块尺寸为300 mm×150 mm×8 mm,将焊缝余高打磨平整,并在试块背面焊缝中心处加工直径ϕ1 mm、埋深3 mm 的盲孔,使用远场涡流探头平行于焊缝方向进行扫查,扫查方式见图3。

图3 扫查方式

2.1 检测线圈放置方式优化

被检构件内部信息由检测线圈的感应电压变化表征,检测线圈的放置方式与缺陷检测灵敏度及信噪比密切相关。为对比检测线圈的放置方式对检测信号的影响,设计如图4 所示3种探头结构,其中激励线圈采用圆形结构,其内径为4 mm,壁厚为2 mm,高度为3 mm,激励线圈轴线均垂直于探头检测面,检测线圈采用矩形结构,其内长×内宽为8 mm×4 mm,壁厚为1.5 mm,高度为4 mm,探头A检测线圈轴线垂直于探头检测面,探头B 检测线圈轴线平行于探头检测面且垂直于激励-检测线圈连线方向,探头C 检测线圈轴线平行于探头检测面且平行于激励-检测线圈连线方向。采用3种探头结构对铝合金平板焊缝试块直径为ϕ1 mm、埋深为3 mm 的盲孔进行检测,激励频率为800 Hz,激励电压为8 V,不同检测线圈放置方式检测结果见图5。

图4 不同检测线圈放置方式示意图

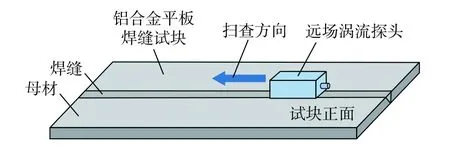

分析图5 可知,当检测线圈轴线平行于探头检测面且平行于激励-检测线圈连线方向放置时,检测灵敏度达到最大,其中探头C 的虚部电压值变化量为804.3 mV,分别是探头A、B 的1.38 倍、4.69 倍。为进一步体现缺陷信号特征,使用探头C 采集焊缝及母材无缺陷处噪声信号,对比焊缝上直径为ϕ1 mm、埋深3 mm 的盲孔缺陷检测信号,有无缺陷时远场涡流检测信号对比结果如图6 所示。

图5 不同检测线圈放置方式检测结果

图6 有无缺陷时远场涡流检测信号对比

由图可知,母材区域表面光滑平整材质均匀,无缺陷处噪声信号变化量较小,焊缝区域虽然将余高打磨平整,但仍受焊缝及热影响区组织不均影响,无缺陷处存在一定噪声干扰信号,其虚部电压值变化量为182.2 mV,对比盲孔缺陷的虚部电压值变化量,可以发现焊缝处缺陷检测信噪比达4.41 dB,说明有无缺陷时远场涡流检测信号区分明显。

2.2 激励电压优化

远场涡流检测由激励线圈通电产生交变电磁场,激励电压大小直接影响交变电磁场能量的渗透深度以及检测电压是否饱和,因此需对激励电压进行参数优化。使用探头C 对铝合金平板焊缝试块直径为ϕ1 mm、埋深为3 mm 的盲孔进行检测,激励频率为800 Hz,对比激励电压分别为6,8,10 V 时缺陷检测效果,不同激励电压检测结果如图7 所示。

图7 不同激励电压检测结果

由图可知,激励电压为6~10 V 时,缺陷均可检出且缺陷检测信号幅值随激励电压的增加而呈上升趋势。激励电压为10 V 时,检测效果达到最佳,其虚部电压变化量为992 mV,相比激励电压为8 V时检测灵敏度增加了18.9%,相比激励电压为6 V时检测灵敏度增加了38.9%,可见增加激励电压可以提高检测灵敏度,但激励电压并非越大越好,激励电压增大同时会导致线圈饱和及发热等问题,因此最终确定激励电压为8 V。

2.3 提离高度优化

虽然构件表面焊缝余高已经打磨平整,但由于实际工况中现场打磨无法保证焊缝表面一定光滑平整,探头紧贴表面检测时可能会产生晃动提离,干扰缺陷信号判断,因此为验证探头提离对缺陷检测灵敏度影响,在激励信号800 Hz、8 V 情况下,采用探头C 对铝合金平板焊缝试块直径ϕ1 mm、埋深为3 mm 的盲孔进行检测,对比无提离以及提离1~3 mm 时缺陷检测效果,不同提离高度检测结果见图8。

图8 不同提离高度检测结果

由图可知,随着探头提离高度的增加,缺陷信号幅值呈现下降趋势,探头无提离时虚部电压值变化量为804.3 mV,当探头提离高度以1 mm 为步进由0 mm 增加至3 mm 时,虚部电压值变化量分别下降了14.4%、29.8%和40.1%,对比探头无提离与提离1 mm 时的虚部电压值变化量,可以发现虽然探头提离1 mm 时虚部电压值变化量下降了14.4%,但对缺陷仍具有较好的检测能力,同时探头提离1 mm 可以排除焊缝表面打磨不平引起的噪声信号干扰,因此选择提离高度1 mm 作为后续研究。

3 铝合金地板焊缝检测试验

为验证优化后探头对轨道车辆铝合金地板焊缝区域的检测能力,利用地板实际构件制作如图9(a)所示的铝合金地板焊缝试块,试块尺寸为640 mm×125 mm,将试块表面焊缝余高打磨平整,并在试块背面焊缝中心处加工3 个盲孔缺陷,加工示意图如图9(b)所示,盲孔缺陷尺寸参数见表1。由于焊缝区域左右侧均存在加强筋,探头扫查方向偏离时容易产生干扰信号,影响缺陷判断,因此设计定位工装使探头沿焊缝中心匀速向前扫查(图10)。采用上述远场涡流检测系统及定位工装检测铝合金地板焊缝试块,使用探头C 提离1 mm 对直径ϕ1 mm、埋深3 mm 的盲孔进行检测,激励电压为8 V,对比激励频率分别为600,700,800,900,1000 Hz 时缺陷检测效果,不同激励频率检测结果见图11(a),不同激励频率虚部电压值变化量对比结果见图11(b)。

图9 铝合金地板焊缝试块

表1 盲孔缺陷尺寸参数

图10 定位工装

分析图11 可知,在激励频率600~1000 Hz 范围内,试块背面盲孔缺陷检测信号均呈现单峰状态,且激励频率在600~800 Hz 范围内缺陷检测灵敏度随着激励频率的增加而提高,在800~1000 Hz 范围内缺陷检测灵敏度随着激励频率的增加而降低,当激励频率为800 Hz 时虚部电压值变化量达到最大。

图11 不同激励频率对比结果

进一步验证优化后探头对不同埋深缺陷的检测能力,使用探头C 提离1 mm 检测缺陷1#、缺陷2#和缺陷3#,激励频率为800 Hz,激励电压为8 V,检测线圈感应电压变化经由锁相放大器提取,不同缺陷埋深检测结果如图12 所示。

图12 不同缺陷埋深检测结果

由图可知,盲孔缺陷埋深越浅,检测信号虚部电压值变化量越大,盲孔缺陷埋深为1,2,3 mm 的虚部电压值变化量分别为1211.3,949.7,671.4 mV,当盲孔缺陷埋深以1 mm 为步进由1 mm 递增至3 mm 时,其虚部电压值变化量分别减小了21.6%、44.6%。试验结果表明远场涡流检测技术可有效检测轨道车辆铝合金地板焊缝埋深缺陷。

4 结束语

当激励线圈轴线垂直于探头检测面、检测线圈轴线平行于探头检测面且平行于激励-检测线圈连线方向放置时,检测灵敏度达到最大。激励电压为6~10 V 时,缺陷均可检出且缺陷检测信号幅值随激励电压的增加而呈上升趋势,为避免线圈饱和及发热等问题,最终确定激励电压为8 V。随着探头提离高度的增加,缺陷信号幅值呈现下降趋势,探头提离1 mm 时对缺陷仍具有较好的检测能力,同时可以排除焊缝表面打磨不平引起的噪声信号干扰,因此选择提离高度1 mm 作为后续研究。缺陷检测灵敏度优化后探头最佳激励频率为800 Hz,同时虽然缺陷信号随盲孔埋深的增加呈现递减趋势,但优化后探头可有效检测铝合金地板焊缝试块中直径ϕ1 mm、埋深3 mm 的盲孔,表明远场涡流检测技术可有效检测轨道车辆铝合金地板焊缝埋深缺陷。