TA6V钛合金离心叶轮表面残余应力控制技术研究

2021-10-22方岚枫王铁海郭君伟戎漪婷周春雷

方岚枫 王铁海 郭君伟 戎漪婷 周春雷

摘要:为保证离心叶轮产品长寿命、高可靠性的要求,提高产品质量和制造过程稳定性,必须采取有效措施控制其表面完整性。本文对离心叶轮应力分布进行了分析,制定了离心叶轮关键区域的控制方案;对常规切削速度和冷却条件下,采用硬质合金球头铣刀铣削TA6V鈦合金离心叶轮叶片最终0.2mm余量时,切削速度和进给量对表面残余应力的影响,以及采用硬质合金车刀片车削TA6V钛合金离心叶轮内孔和端面最终0.2mm余量时,切削速度和进给量对表面残余应力的影响,开展了试验研究和分析,得出了切削速度、进给量与切削表面残余应力的关系,提出了TA6V钛合金离心叶轮表面残余应力控制的一般解决思路。

关键词:TA6V钛合金 离心叶轮 表面残余应力 切削速度 进给量

前言

钛合金材料具有比强度高、热强度好、耐腐蚀性好、低温性能好等优点,在航空发动机领域得到广泛应用,很多离心式压气机的离心叶轮都采用了钛合金材料。离心叶轮是航空发动机的重要零件,几何形状复杂,在高温高转速条件下工作,承受离心力、气动和振动等复杂载荷,对抗疲劳性能有较高要求。

试验和研究表明,钛合金零件在拉伸应力和特定卤化物等腐蚀环境共同作用下,会产生应力腐蚀开裂,严重影响零件的抗疲劳性能和使用寿命。在零件的生产过程中,要避免零件接触高浓度的卤化物等腐蚀介质,并且应对零件表面的残余应力进行控制,保证加工过程中产生的表面残余应力始终为压应力。

随着抗疲劳制造技术的深入研究和应用,很多重要产品的制造过程都对零件的表面完整性提出了要求,在生产过程中可以通过喷丸、激光冲击强化等特种工艺方法在零件加工表面实现特定的残余压应力。但是离心叶轮结构复杂,叶片型面曲率变化大,流道和内孔空间可达性差,这些方法的应用受到很大限制,并且成本较高。通过在切削过程中对零件的表面完整性指标进行控制,是最为有效的办法,能够在满足产品质量和表面完整性要求的同时,有效提高生产效率,降低制造成本。本文基于某型离心叶轮零件的研制过程,研究不同加工参数对离心叶轮表面残余应力的影响。该零件采用的TA6V钛合金是法国进口钛合金材料牌号,对标近似美国的Ti6Al4V和国内的TC4材料。

1 研究现状及本项目研究内容

1.1 残余应力的定义和产生机理

残余应力主要是由构件内部不均匀的塑形变形引起的,是指在没有外力作用于物体时,物体内部保持平衡的应力,是固有应力的一种。根据残余应力影响的程度把残余应力分为宏观残余应力和微观残余应力。1973年德国学者E.Macherauch又将宏观残余应力称为第一类残余应力,将微观残余应力分为第二类和第三类残余应力[1][2]。

残余应力的产生机理,目前从理论上定量分析尚存在困难。切削加工表面残余应力的产生原因主要包括机械应力引起的残余应力、热应力引起的残余应力和相变引起的残余应力。在切削加工过程中,引起不均匀塑形变形的机械应力和热应力总是同时存在,是热-力耦合的热弹塑性问题[1]。

1.2 表面残余应力检测技术

残余应力的检测方法分为有损检测和无损检测两类。有损检测方法是通过逐渐去除材料,使构件相应部位的残余应力释放出来,再通过对被测构件尺寸变化的测量计算残余应力,主要包括钻孔法、盲孔法、取条法、切槽法、剥层法等,其中工程应用较多的是钻孔法。无损检测方法是通过物理方法,测量材料内部物理常量在应力场中的变化,再间接计算出残余应力值,主要包括X射线衍射法、中子衍射法、同步衍射法、超声波法、电子散斑干涉法和磁性法,其中工程应用最广泛的是X射线衍射法[1][2]。

X射线衍射法的穿透能力有限,在钢铁等金属材料中的穿透深度约为0.01mm。因此,X射线衍射法一般用于测量材料表面的残余应力,如果需要测量材料内部的应力,或者测量应力梯度,常采用剥层法,测量每层的应力,再利用一定算法和因子换算出实际应力。

1.3 钛合金零件加工表面残余应力研究现状

在热应力和相变等多因素综合作用下,在已加工表面层上产生随深度变化的残余应力。其在工件表面的分布较浅,一般不超过0.2mm,但在深度方向上有较高的变化率,精确测量有一定困难[3]。郑耀辉等[4]采用有限元方法,对不同刀具参数和切削参数下高速铣削Ti6Al4V钛合金的表面残余应力进行了分析;罗秋生等[5]研究了TC17钛合金材料高速铣削过程中铣削参数对残余应力的影响规律;田荣鑫等[6]研究了TC17钛合金材料铣削过程中刀具磨损对残余应力的影响规律;杨振朝等[7]研究了用硬质合金刀具高速铣削TC4钛合金时,铣削参数对表面完整性的影响;刘文韬等[8]通过有限元仿真分析和车削试验研究了钛合金Ti6AI4V在不同切削环境下的切削力、切削温度及残余应力,这些研究的成果对本项目的开展具有重要指导意义。

根据参考文献,已开展的钛合金零件加工表面残余应力研究,主要集中于有限元仿真和切削试验。切削试验的研究对象多为标准试块和标准刀具,而关于钛合金离心叶轮切削表面残余应力控制的研究较少。作为航空发动机中的重要零件,离心叶轮具有长使用寿命和高工作可靠性要求,同时离心叶轮零件结构复杂,叶片和流道曲率大,叶片刚性弱、可达性差,加工和残余应力检测难度较大。通过研究改进、控制离心叶轮零件表面残余应力,提高该类零件抗疲劳性能,具有十分重要的意义。

1.4 本项目研究内容

为满足离心叶轮产品长寿命、高可靠性要求,有效提高产品质量和制造过程稳定性,我公司相关研究项目,针对钛合金离心叶轮表面完整性指标的控制方法,开展了一系列研究:对钛合金的材料特性进行研究,分析切削加工参数、加工热、刀具磨损等对钛合金离心叶轮表面粗糙度、表面硬化、残余应力、变质层等表面完整性指标的影响,解决存在的问题,优化工艺过程;基于表面完整性要求建立可加工性评价方法,提高加工质量、降低加工成本;实现高效稳定的工艺过程,固化工艺参数,实现表面完整性参数的量化检测,形成检测标准和规范。

上述多项研究结果表明,钛合金离心叶轮表面残余应力的深度分布范围一般不超过0.2mm。因此,钛合金离心叶轮最终表面的残余应力,主要是由距最终表面0.2mm范围内材料余量的去除过程决定的,而超过0.2mm以上的材料余量去除过程,对最终表面残余应力的影响可以忽略。

本项目以某型TA6V钛合金离心叶轮零件为研究对象,根据上述多项研究成果,主要研究内容定位于对离心叶轮距最终表面0.2mm范围内材料余量的去除过程进行控制,通过开展离心叶轮加工工艺试验,并对其产生的表面残余应力进行检测,重点研究分析切削速度和进给量对TA6V钛合金离心叶轮铣削表面残余应力的影响规律;借鉴研究成果,形成一套满足该产品表面残余应力要求、稳定高效的加工方法和参数,并对后续同类产品的研制生产提供理论指导。

2 离心叶轮应力分布分析及关键区域控制

采用有限元方法对该离心叶轮的应力分布进行分析,如图1所示。通过分析可以看出,叶片、内流道、大端面外圈、内部异形腔、大端面内圈、圆弧端齿和大端内孔均为存在较大应力的区域,并且应力数值依次增大。对于这些区域,定义为离心叶轮的关键区域,根据应力大小不同分为A、B、C三个级别。例如:离心叶轮大端内孔处离心力最大,定义为A级关键区域。

为了保证离心叶轮的抗疲劳性能和使用寿命,必须对其制造过程进行有效控制。包括固化毛坯的制备过程、零件的热处理过程、以及距最终表面0.2mm范围内材料的机械加工过程和参数。并且,在零件进行首件鉴定时,以及对上述固化的工艺过程进行更改时,要对零件A级关键区域的残余应力进行分析确认。

为实现对离心叶轮加工过程中表面残余应力的有效控制,掌握切削条件、加工参数对钛合金离心叶轮表面残余应力的影响规律,对钛合金离心叶轮各加工工艺过程中距最终表面0.2mm余量精切削过程开展了试验研究。重点研究了在常规切削速度和冷却条件下,采用硬质合金球头铣刀铣削TA6V钛合金离心叶轮叶片最终0.2mm余量时,切削速度和进给量对表面残余应力的影响,以及采用硬质合金车刀片车削TA6V钛合金离心叶轮内孔和端面最终0.2mm余量时,切削速度和进给量对表面残余应力的影响。对结果进行分析,得到切削速度、进给量与切削表面残余应力的影响关系。

3 研究过程及分析

3.1 试验条件和方法

试验件采用与正式产品相同的毛坯和工艺流程,試验方案设计需同时兼顾其他相关研究项目需求。铣削试验设备是瑞士Starragheckert公司的LX051五轴加工中心,车削试验设备是德国DMG公司的CTX510数控车床。残余应力检测实验设备使用的是加拿大PROTO公司的IXRD型X射线应力分析系统。基本测试参数为:电压30kV、电流10mA、Cu靶,2θ范围110°-170°。零应力标样采用纯钛样件,标准应力试样材料为Ti6AL4V。试验使用的加工和检测设备如图2所示。

对铣削加工和车削加工,分别开展试验分析,采用单变量法,主要研究切削速度和进给量对表面残余应力的影响,其余加工条件和参数基于已有研究成果和经验进行优化配置。

3.2 离心叶轮叶型铣削试验和表面残余应力分析

影响离心叶轮叶片铣削表面残余应力的因素主要包括零件材料、刀具类型、刀具参数、刀具材质、切削参数、刀具磨损和冷却条件等。前述多项关于钛合金材料的研究成果及本项目相关的一些实验结果表明:常规加工情况下,不同类型的刀具和切削方式得到的残余应力存在较大差异;切削速度、进给量、刀具后角、刀具磨损等对残余应力影响最为显著;刀具材质、刀具前角、螺旋角等刀具参数和切削深度、冷却条件等对残余应力影响较小。

本项目综合考虑零件加工精度、表面质量、加工效率和刀具寿命等因素,选用硬质合金涂层球头铣刀进行精加工,铣刀头直径Φ3、锥度6°,采用中压冷却方式,不考虑(尽量减小)刀具磨损影响,切削策略采用平行于流道的等距流向铣削方法,环绕叶片表面分层进行铣削,将每层铣削深度固定为0.13mm。重点研究切削速度和进给量对TA6V钛合金离心叶轮铣削表面残余应力的影响。

检测时,每个试样取三点,分别测量流向和径向的残余应力值,计算3点平均值。离心叶轮叶片处表面残余应力的测量如图3所示。

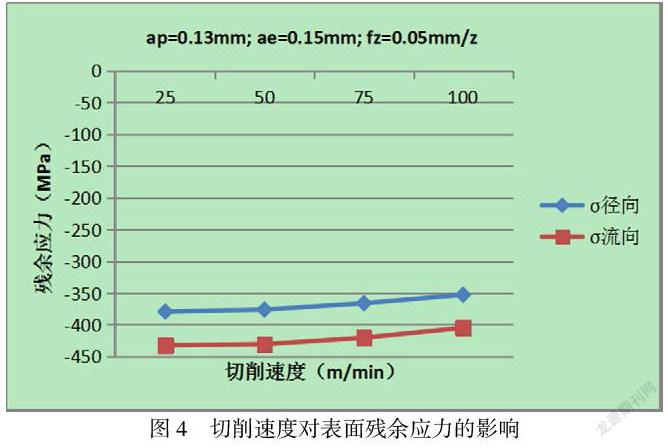

(1)切削速度对叶片铣削表面残余应力的影响分析

铣削表面残余应力随切削速度变化的试验结果如图4所示,结果表明,铣削表面的残余应力均为压应力;残余应力的绝对值随切削速度增大而减小;同一点沿流向的残余应力绝对值均比该点沿径向的残余应力绝对值大。分析其主要原因为:在低速、小余量铣削时,冷却效果良好,切削温度升高不明显,热塑性变形引起的拉应力较小,冷塑性变形引起的压应力占主导地位,随着切削速度增大,铣削力减小,冷塑性变形引起的压应力减小。

实际加工中,因离心叶轮的叶片刚性弱,随着切削速度降低,切削力增大,会导致让刀、振动和刀具磨损等不利影响加剧,造成加工表面粗糙度和尺寸精度变差。

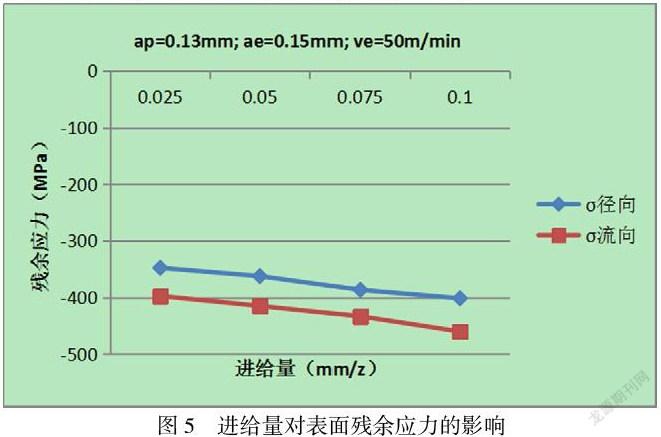

(2)进给量对叶片铣削表面残余应力的影响分析

铣削表面残余应力随进给量变化的试验结果如图5所示,结果表明,铣削表面的残余应力均为压应力;残余应力的绝对值随进给量增大而增大;同一点沿流向的残余应力绝对值均比该点沿径向的残余应力绝对值大。分析其主要原因为:随进给量增大,切削力随之增大,切削温度增高。铣削力增大,冷塑性变形引起的压应力增大,切削温度增高,热塑性变形引起的拉应力增大。但在低速、小余量精铣削条件下,冷却效果良好,切削温度升高不明显,热塑性变形引起的拉应力增幅较小,冷塑性变形引起的压应力仍占主导地位。因此,二者综合作用下,残余应力的绝对值随进给量增大而增大。

实际加工中,因离心叶轮的叶片厚度薄、刚性弱,随着进给量增大,切削力增大,会导致让刀、振动和刀具磨损等不利影响加剧,造成加工表面粗糙度和尺寸精度变差。并且,超出刀具承受能力的进给量会造成刀具破损。

根据以上试验和分析结果,采用硬质合金球头铣刀,在常规切削速度和冷却条件下,采用平行于流道的等距流向铣削方法,环绕叶片表面分层对TA6V钛合金离心叶轮叶片进行精铣加工时,在满足加工表面粗糙度和尺寸精度要求下,适当降低切削速度、增大进给量,有利于获得绝对值较大的压应力。

3.3 离心叶轮车削试验和表面残余应力分析

影响离心叶轮车削表面残余应力的因素主要包括零件材料、刀具材质、切削参数、刀具磨损和冷却条件等。前述多项关于钛合金材料的研究成果、以及本项目相关的一些实验结果表明,常规加工情况下,切削速度、进给量和刀具磨损对残余应力影响最为显著,刀具材质、切削深度和冷却条件对残余应力影响较小。

本项目综合考虑零件加工精度、表面质量、加工效率和刀具寿命等因素,不考虑(尽量减小)刀具磨损影响。重点研究切削速度和进给量对TA6V钛合金离心叶轮车削表面残余应力的影响。精车大端内孔时,选用牌号为CCMT120404 LF KC5010的硬质合金涂层刀片进行加工,采用普通低压冷却方式,切削策略为平行于轴向进刀,将车削深度固定为0.1mm。精车大端面内圈时,选用牌号为N123H2-0400-RO H13A的硬质合金涂层刀片进行加工,采用普通低压冷却方式,切削策略为平行于大端型面沿径向由外向内进刀,将车削深度固定为0.1mm。

检测时,每个试样取三点,分别测量轴向/径向(进给方向)和周向(切削方向)的残余应力值,计算3点平均值。离心叶轮大端内孔处数控车削表面残余应力的测量如图6所示;离心叶轮大端面内圈处数控车削表面残余应力的测量如图7所示。

(1)切削速度对车削表面残余应力的影响分析

大端内孔处车削表面残余应力随切削速度变化的试验结果如图8所示,大端面内圈处车削表面残余应力随切削速度变化的试验结果如图9所示。结果表明,车削表面的残余应为均为压应力;残余应力的绝对值随切削速度增大而减小;车削大端内孔时,同一点沿周向的残余应力绝对值均比该点沿轴向的残余应力绝对值大;车削大端面内圈时,同一点沿周向的残余应力绝对值均比该点沿径向的残余应力绝对值大。分析其原因主要为:在低速、小余量车削时,随着切削速度的增大,切削热随之增大,但切削力逐渐减小,二者共同作用导致残余应力减小,但切削温度升高不明显,热塑性变形引起的拉应力较小,冷塑性变形引起的压应力仍占主导地位。

(2)进给量对车削表面残余应力的影响分析

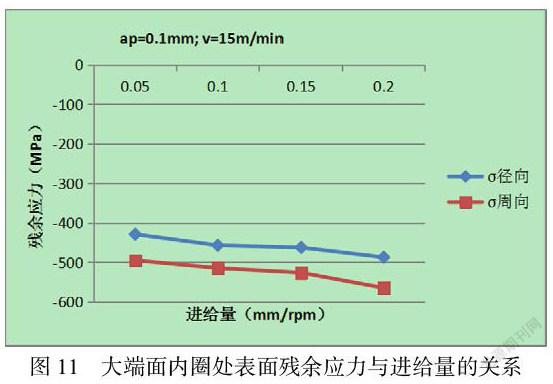

大端内孔处车削表面残余应力随进给量变化的试验结果如图10所示,大端面内圈处车削表面残余应力随进给量变化的试验结果如图11所示。

结果表明,车削表面的残余应力均为压应力;残余应力的绝对值随进给量增大而增大;车削大端内孔时,同一点沿周向的残余应力绝对值均比该点沿轴向的残余应力绝对值大;车削大端面内圈时,同一点沿周向的残余应力绝对值均比该点沿径向的残余应力绝对值大。分析其主要原因为:随进给量增大,单位切削力和切削热随之增大,切削力增大,冷塑性变形引起的压应力增大,切削温度增高,热塑性变形引起的拉应力增大。但在低速、小余量车削条件下,冷却效果良好,切削热增幅远小于切削力增幅,热塑性变形引起的拉应力增幅较小,冷塑性变形引起的压应力仍占主导地位。因此,二者综合作用下,残余应力的绝对值随进给量增大而增大。

试验中还发现,刀片的磨损以及由此造成的刀片后角的改变,对加工表面的残余应力影响较大。因此,实际加工过程中,需特别注意对刀片磨损的控制,采用新的刀片进行精加工,以避免车削表面残余应力发生不可预见的变化。

根据以上试验和分析结果,采用常规切削速度和冷却条件下,使用硬质合金涂层刀片对TA6V钛合金离心叶轮进行精车加工时,在满足加工表面粗糙度和尺寸精度等要求、同时尽量避免刀具磨损的情况下,适当降低切削速度、增大进给量,有利于获得绝对值较大的压应力。

4 结论

通过对常规切削速度和冷却条件下,采用硬质合金球头铣刀铣削TA6V钛合金离心叶轮叶片最终0.2mm余量时,切削速度和进给量对表面残余应力影响关系的研究,以及采用硬质合金车刀片车削TA6V钛合金离心叶轮内孔和端面最终0.2mm余量时,切削速度和进给量对表面残余应力影响关系的研究,主要得出以下结论:

(1)切削速度和进给量对离心叶轮叶片铣削表面、大端内孔处车削表面、大端面内圈处车削表面的表面残余应力有类似的影响规律;

(2)切削表面的残余应力的绝对值随切削速度的增大呈减小趋势,随进给量的增大呈增大趋势;在满足加工表面粗糙度和尺寸精度等要求下,适当降低切削速度、增大进给量,有利于获得绝对值较大的残余压应力;

(3)采用平行于流道的等距流向铣削方法铣削的叶片表面,同一點沿切削方向(流向)的残余应力绝对值均比该点沿垂直于流向方向的残余应力绝对值大;车削加工的表面,同一点沿切削方向的残余应力绝对值均比该点沿进给方向的残余应力绝对值大。

参考文献:

[1] 刘海涛,卢泽生,孙雅洲. 切削加工表面残余应力研究的现状与进展. 航空精密制造技术,2008.2.

[2] 王增强,刘超峰. 切削加工表面残余应力研究综述. 航空制造技术,2015.6.

[3] 孟龙晖,杨吟飞,何宁,赵威. Ti6Al4V零件铣削加工表面等效残余应力与作用深度的测量. 稀有金属与材料工程,2017.1.

[4] 郑耀辉,王京刚,王明海,高蕾,李世永. 钛合金高速铣削加工表面残余应力的模拟研究. 机床与液压,2015.1.

[5] 罗秋生,姚倡锋,任军学. TC17钛合金高速铣削参数对表面残余应力影响研究. 机械科学与技术,2011.9.

[6] 田荣鑫,史耀耀,杨振朝,梁永收,石凯. TC17钛合金铣削刀具磨损对残余应力影响研究. 航空制造技术,2011.2.

[7] 杨振朝,张定华,姚倡锋等. TC4钛合金高速铣削参数对表面完整性影响研究. 西北工业大学学报,2009.27.

[8] 刘文韬,刘战强. 钛合金Ti6Al4V高压冷却车削过程有限元分析. 现代制造工程,2018.10.