葡萄嫁接苗木的切削特性研究*

2023-06-05张祥辉孙群赵栋杰许亚辉

张祥辉,孙群,赵栋杰,许亚辉

(聊城大学机械与汽车工程学院,山东聊城,252000)

0 引言

我国是葡萄种植大国,葡萄种植面积居世界第二[1-2]。嫁接栽培有助于提高植株抗性和环境适应力、促进优良植株繁育,是目前葡萄育苗的主要方法。机械嫁接采用自动嫁接机完成苗木嫁接过程,相比于传统的手工嫁接,具有嫁接效率高、工人劳动强度小、嫁接质量易保证、易满足育苗的工厂化生产需要等优势[3-4],是未来我国葡萄种植产业快速、健康发展的必然选择。

嫁接苗切削是苗木嫁接作业的关键环节,切削装置是自动嫁接机的重要部件,其性能对嫁接成功率、嫁接苗的成活率等均有重要影响[5]。切削力学特性的研究可为切削装置的合理设计提供设计依据及必要参数。近些年来,国内外相关领域的专家学者相继对常见蔬菜、苗木的切削力学特性进行了研究。徐丽明等[6]以南瓜籽为研究对象,分析了蔬菜嫁接苗的切削半径,对旋转切削机构改进;李明等[7]以毛桃苗为研究对象,研究了苗木的抗压伤极限载荷;罗军等[8]以葡萄苗茎秆为研究对象,研究了影响切削扭矩的因素;杨春梅等[9]使用SolidWorks建模,研究了灌木切削机构在工作过程中的切削参数;韩会敏等[10]以葡萄枝为试验对象,对葡萄枝力学特性进行了分析。

迄今为止,国内外学者对葡萄苗木切削力学特性的研究仍较少。本文将通过试验研究葡萄砧木切削阻力、切面质量随切削参数的变化规律,为其切削装置的设计提供参考依据。

1 试验材料和方法

1.1 试验对象

如图1所示选用SO4型葡萄砧木作为试验对象。该型砧木具有耐盐碱、抗寒、扦插易生根等特点,且与多数葡萄穗木品种具有较好的亲和性[11-14]。试验用砧木的粗度分布于7~10.5 mm之间,其中,粗度7~8 mm 的约占15%,8~9 mm的约占65%,9~10.5 mm 的约占20%。

图1 SO4型砧木

目前,葡萄苗木机械嫁接常采用Ω接法,如图2所示,该接法是一种枝接嫁接方法,具有接触面积大、连接紧密等优点。

图2 Ω接法

1.2 试验仪器

1.2.1 切削试验仪器

合理的切削参数与嫁接方式、嫁接苗种类、枝条特性等因素有关。研究切削过程中嫁接刀的位移、速度、切削力等参数,为嫁接机切削装置的合理设计提供设计依据。因此有必要研制此试验仪器进行切削参数测量。

该切削参数测量装置应能实现在不同切削速度下对不同粗度的砧木进行切削;应能实现对切削速度以及切削力控制与测量;应能实现对各模块的支撑和连接固定。

通过半自动嫁接机相关试验和数据调研,确定了主要技术指标,如表1所示。

表1 主要技术指标Tab. 1 Main technical indicators

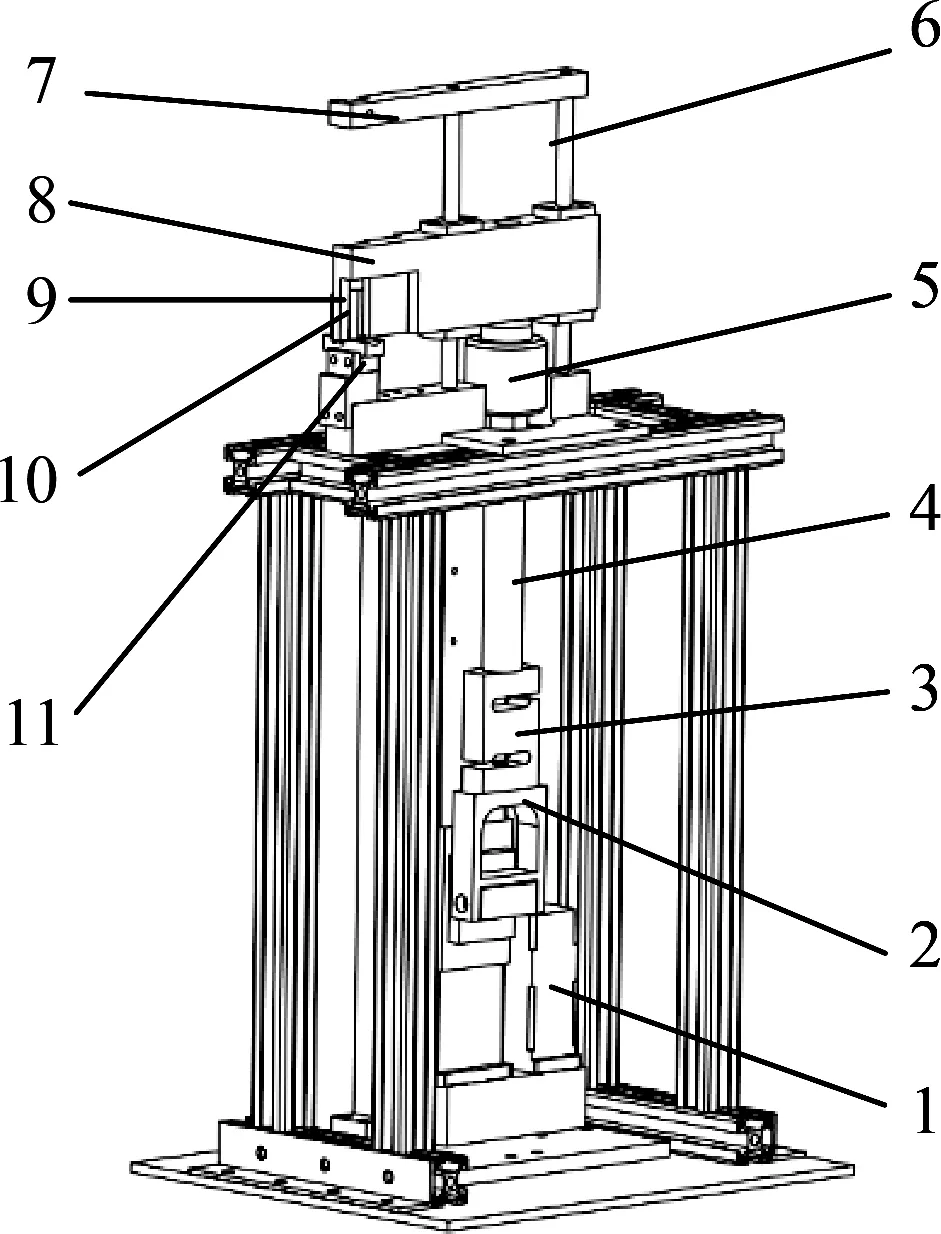

切削参数测量装置结构示意图如图3所示。

图3 切削参数测量装置结构示意图

1) 切削模块:切削模块用于砧木的切削,由伺服电机、浮动接头、移动座、嫁接刀片、上支板、导向杆和砧木座组成;嫁接刀片采用市场上常见的Ω型嫁接刀。浮动接头与移动座螺栓连接,嫁接刀片通过嫁接刀片固定件固定于移动座上,砧木座与嫁接刀片上下相对,导向杆贯穿于移动座中,导向杆上端与上支板固定连接。

2) 测控模块:测控模块为切削模块提供动力、并测量切削参数,由驱动器、电机连接件、压力传感器及测控软件等组成;称重压力传感器下端通过电机连接件与电机刚性连接,上端通过连接杆与浮动接头螺栓连接,通过伺服电机带动压力传感器与切削机构对砧木进行切削,压力传感器所测量的值就是切削砧木的切削力。测量软件采用Visual C#编制,可控制伺服电机使嫁接刀片按设定速度运动,并可实时测算、记录嫁接刀片的切削阻力、位移及速度。

3) 支架模块:由铝型材拼装而成,用于连接、固定各部件,置于在特制试验台上。

切削参数测量装置样机功能参数如表2所示。

表2 样机功能参数Tab. 2 Functional parameters of prototype

该仪器进行切削试验时,先用游标卡尺测量砧木粗度,后将砧木放置于砧木座,控制伺服电机带动嫁接刀片向下运动切削砧木。试验过程中位移、速度、切削阻力等数据可实时记录(测控软件的“记录轨迹”功能,如图4所示,并用于后期分析;切削阻力也可通过压力传感器的数显表实时读取。

图4 测控软件界面

1.2.2 切片试验仪器

为研究切削速度对切面质量的影响,使用19JC型万能工具显微镜观察砧木切面的显微组织,该设备功能全、精度高,试验表明,采用该设备的5X目镜和5X物镜,可清晰观察砧木切面组织形态。

1.3 试验方法

切削速度、切削功、切削力是设计切削装置的重要参数,为确定其合理取值,通过试验研究切面质量随切削速度的变化规律,最大切削阻力随切削速度、砧木粗度的变化规律以及切削速度对切削功的影响规律。

1) 切削速度对切面质量的影响规律。不同切削速度会对砧木切面形成不同影响,研究切削速度对切面质量的影响规律可为切削装置切削速度的选取提供参考依据。

采用多种切削速度对砧木进行横向切削,并利用万能工具显微镜观察砧木切面组织的受损情况。为保证嫁接苗的成活,选取的切削速度应避免对切面组织造成较大伤害。

2) 最大切削阻力随切削速度的变化规律。切削装置需要提供的切削速度(切削装置动力源的选型依据)应依据切削不同粗度砧木时的最大切削阻力最小值而定,所以研究切削速度对最大切削力的变化规律为切削装置切削速度的选取及其动力源的选型提供必要依据。

选取多种不同粗度的三组砧木为试验对象,以不同切削速度进行切削,测试各种情况下的最大切削阻力。以相同情况下多次测试结果的平均值作为最终测试结果。

3) 切削功随切削速度变化规律。葡萄砧木切面从外到内依次为木栓层、韧皮部以及中间髓层,各层组织特点不同,对嫁接刀切削阻力的影响也不同。切削时,各层所占比例会随切削深度的变化而变化。研究切削阻力随切削深度的变化规律,有助于判断切削功(切削装置动力源的选型依据)最佳取值范围,避免能量浪费。

选取不同粗度的三组砧木为试验对象,测试三组粗度下不同切削深度时的切削阻力。采用上述方法,可获得三组砧木在不同切削速度下,切削阻力与切削深度的关系曲线。通过切削阻力与切削深度关系曲线可计算出切削功大小,以相同情况下多次测试结果的平均值作为最终测试结果。

4) 最大切削阻力随砧木粗度的变化规律。切削装置需提供的切削力(切削装置动力源的选型依据)应依切削过程中的最大切削阻力而定,而砧木粗度对最大切削阻力有直接影响,研究最大切削阻力砧木粗度的变化规律可为切削装置切削速度的选取及其动力源的选型提供必要依据。

选取多种不同粗度的五组砧木作为研究对象,以不同切削速度进行切削,测试各种情况下的最大切削阻力。以相同情况下多次测试结果的平均值作为最终测试结果。

2 结果与分析

2.1 切削速度对切面质量的影响

选取粗度8.4~8.6 mm(均值8.5 mm)的多株砧木为试验对象,控制切削参数测量装置分别以1 mm/s、2 mm/s、4 mm/s、8 mm/s的切削速度进行切削,为便于观察切面组织,采用横向切削方式,即利用嫁接刀片的一侧对砧木进行切割。

使用万能工具显微镜观察到的砧木切面组织,如图5所示。由图5可知,切削速度为1 mm/s时,砧木切面出现裂痕,木栓层、韧皮部组织受损较严重,木质层部分导管出现破损。切削速度为2 mm/s时,砧木切面木栓层出现细微裂痕,但木栓层导管未发现明显破损。切削速度为4 mm/s和8 mm/s时,砧木切面未发现裂痕,木栓层、韧皮部组织未发现破损。

(a) 1 mm/s

(b) 2 mm/s

(c) 4 mm/s

(d) 8 mm/s

可见,嫁接速度越快,葡萄砧木切面组织受到的损伤越小,一般情况下,当切削速度≥4 mm/s时,即可获得较理想的切面质量。

2.2 最大切削阻力随切削速度的变化规律

选取粗度为7.5~7.9 mm(均值7.7 mm)、8.3~8.7 mm(均值8.5 mm)和9.8~10.2 mm(均值10 mm)的3组砧木为试验对象,控制切削参数测量装置分别以4 mm/s、6 mm/s、8 mm/s、10 mm/s、20 mm/s、30 mm/s的切削速度进行切削,测试各种情况下的最大切削阻力。以相同情况下多次测试结果的平均值作为最终测试结果。

三组砧木的最大切削力随切削速度变化关系如图6所示。随切削速度增加,最大切削阻力先减小、后增大、最后趋于平稳。

图6 切削速度对最大切削阻力的影响

对图6中切削速度4~30 mm/s间的数据点进行曲线拟合,拟合公式如式(1)所示。

(1)

式中:F——最大切削阻力;

v——切削速度。

根据2.1节所得切削速度≥4 mm/s时才能保证切面质量。所以本节只研究切削速度≥4 mm/s时情况,由式(1)可得,最大切削阻力可表示为切削速度的二次多项式;当切削速度控制在4~10 mm/s之间,最大切削阻力较小。

2.3 切削速度随切削功的变化规律

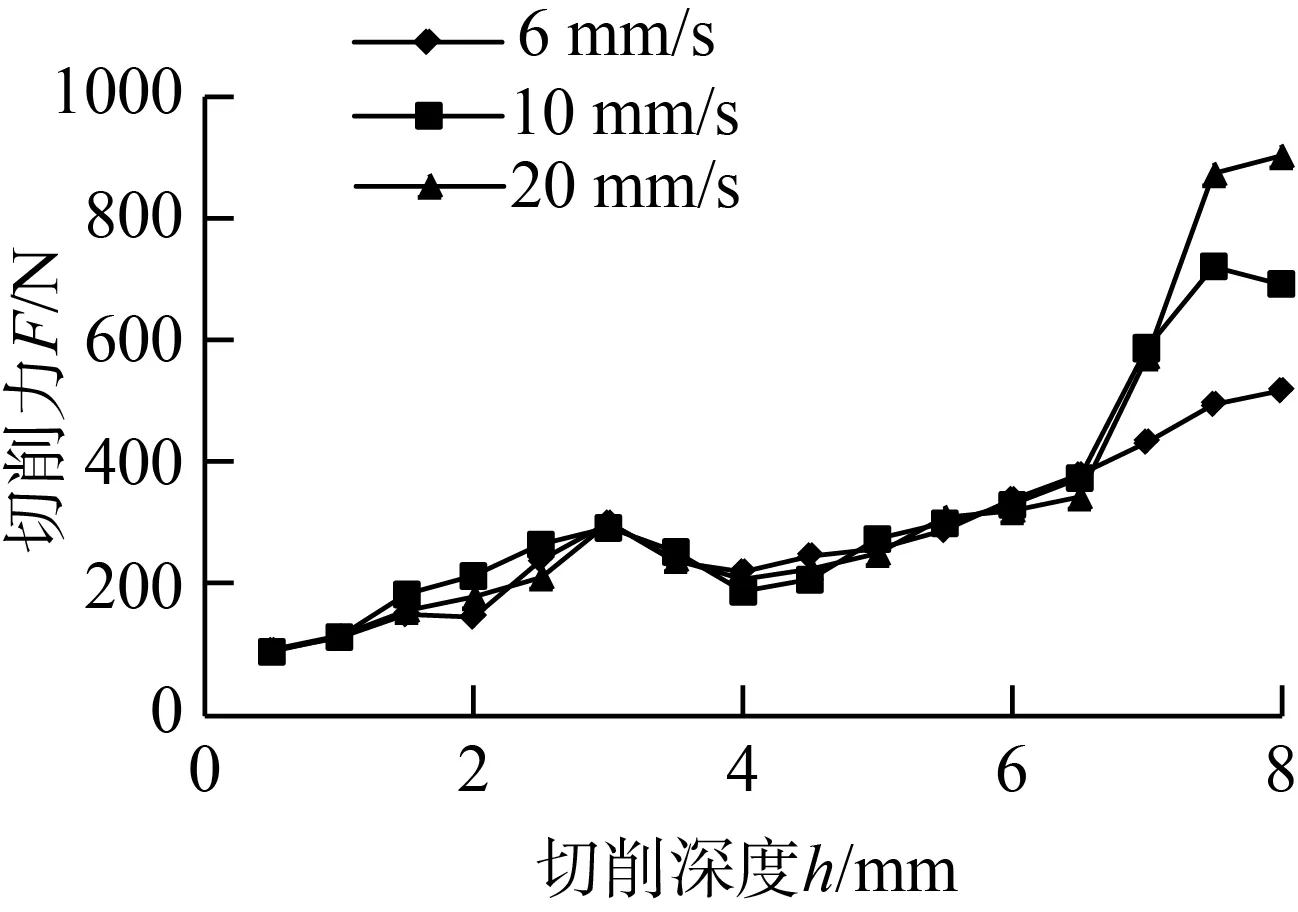

三种切削速度下,切削深度在0.5~8.5 mm时的切削阻力变化情况如图7所示。三种切削速度下,切削阻力随切削深度的变化规律大致相同;随切削深度的增加,切削阻力总体呈增大趋势,但并非单调增大;其变化过程大致可分为切削阻力增大、切削阻力略有减小、切削阻力进一步增大和切削阻力再次减小四段。

图7 切削阻力随切削深度的变化规律

选取粗度为7.5~7.9 mm(均值7.7 mm)、8.3~8.7 mm(均值8.5 mm)和9.8~10.2 mm(均值10 mm)的三组砧木为试验对象,测试三组粗度下不同切削深度时的切削阻力。以相同情况下多次测试结果的平均值作为最终测试结果。采用上述方法,可获得三组砧木在不同切削速度v,切削阻力F与切削深度h的关系曲线F(h)。设切削速度v在切削过程中保持不变,则依据关系t=h/v,F(h)可转换为切削阻力F与切削时间t的关系曲线F(t)。

因此,嫁接刀在切削过程所做的功

(2)

式中:t0——切削耗时,t0=D/v;

D——砧木粗度。

利用式(2),可获得三组砧木在不同切削速度下的切削功,通过Matlab拟合曲线,得到切削功随切削速度变化关系,如图8所示。可见,三组砧木的切削功随切削速度的变化呈现相似规律,随切削速度的增加,切削功先快速增大,而后趋于平缓。

通过2.2节所得合理切削速度范围在4~10 mm/s之间,本节只研究切削速度在此范围中的切削功。由图8可得,砧木粗度为7 mm时,最大切削功为 1.7 J 左右;砧木粗度为8.5 mm时,最大切削功为3.18 J左右;砧木粗度为10 mm时,最大切削功为5.05 J左右。综上所述,在最佳切削速度范围中的最大切削功在5.05 J左右。

(a) 7 mm砧木

(b) 8.5 mm砧木

(c) 10 mm砧木

2.4 砧木粗度对最大切削阻力的影响

选取粗度为7.5~7.9 mm(均值7.7 mm)、8.2~8.4 mm(均值8.3 mm)、8.4~8.6 mm(均值8.5 mm)、8.8~9.2 mm(均值9 mm)和9.8~10.2 mm(均值10 mm)的五组砧木为试验对象,控制切削参数测量装置分别以4 mm/s、6 mm/s、10 mm/s、15 mm/s的四种切削速度进行切削,测试各种情况下的最大切削阻力。以相同情况下多次测试结果的平均值作为最终测试结果。四种切削速度下,砧木最大切削力随砧木粗度的变化关系如图9所示。

图9 砧木粗度对最大切削阻力的影响

由图9可见,当切削速度在4~15 mm/s之间时,最大切削阻力随砧木粗度的增加逐渐增大;当切削速度为20 mm/s时,砧木粗度的增加对最大切削阻力的影响不明显。

对图9中切削速度为4 mm/s、6 mm/s、10 mm/s的数据点进行曲线拟合,拟合公式为

(3)

由式(3)可得,当切削速度在4~10 mm/s之间时,最大切削阻力与砧木粗度呈线性关系。

通过2.2节所得合理切削速度范围在4~10 mm/s之间,本节只研究切削速度在此范围中的切削阻力。由图9和式(3)可得,最大切削阻力为728 N。

3 结论

1) 研制的切削参数测量装置可按设定速度对葡萄砧木进行切削试验,并实时采集试验中嫁接刀的位移、速度、切削阻力等数据。

2) 试验结果表明:增大切削速度可减少切面组织损伤,一般来说,当切削速度≥4 mm/s时,即可获得较理想的切面质量;粗度7.5~10.5 mm的砧木,当切削速度控制在4~10 mm/s之间,最大切削阻力较小,可称其为合理切削速度;在合理切削速度范围中的最大切削功在5.05 J左右;在合理切削速度范围内切削阻力随砧木粗度的增加而增大,最大切削力为728 N。