基于3D打印技术的多向调节夹具的设计及其仿真分析

2021-10-22杨志锋林金忠庄学文

杨志锋 林金忠 庄学文

基于3D打印技术的多向调节夹具的设计及其仿真分析

杨志锋 林金忠 庄学文

(莆田学院 工程实训中心,福建 莆田 351100)

多向调节夹具是一种能够快速准确定位、提高作业效率的夹具。针对目前工件多面复合铣削的实际需要,设计了一款可以多向调节的夹具,介绍了这一夹具的整体结构和工作原理,对其两个极限位置进行了有限元分析,验证受力分布的合理性,并通过3D打印技术验证其装配性和转向调节性能。通过有限元分析,得到夹具的两个极限位置的最大变形量分别为0.004 mm和0.003 mm,满足设计要求。3D打印模型验证了夹具装配可靠,运动部件之间没有干涉,可以实现快捷多向调节定位、自动定心功能。

多向调节;自动定心;3D打印

随着加工工艺的不断进步,人们对专用夹具的要求也越来越高[1]。传统的夹具由于自身的结构限制,一般只具有夹紧功能,无法自动定心,也无法进行多角度调节。当加工零件有多角度加工需求时,每完成一个表面的加工,都需要重新调整加工表面,再次对刀夹紧,无法保证重复精度,在反复的操作中可能导致零件加工错误或者达不到加工要求,会耗费较多的加工时间和资源,效率低下,无法满足经济性的要求。目前,如何进行快速夹具设计并保证夹具有效可靠是研究人员一直研究的方向,李斌等[2]混合运用SolidWorks软件里的建模、装配、干涉检查、有限元分析设计模块设计了一款专用机床夹具,有效缩短了设计周期。王丹等[3]在保证夹具功能的基础上,提出一种简化的提升设计效率的夹具设计总体结构。

有限元仿真技术和3D打印技术都是能有效缩短设计时间的技术,前者偏向于虚拟模型的结构受力分析,后者偏向于实体模型的结构验证,两者的结合使用使得夹具的设计周期大大缩短,两者配合反复验证优化夹具结构,使夹具的受力分布趋于合理,装配空间适当,避免各运动部件之间干涉[4-5]。

本文提出一种可翻转、自动定心夹紧的专用夹具,用于小批量加工铝合金及代木。首先,利用UG.NX11进行三维模型构建;其次,利用软件中的有限元分析模块对关联FEM装配体模型进行受力分析;最后,利用3D打印技术进一步进行实体模型验证,结果显示多向调节夹具变形小,可以进行快捷翻转定位、自动定心,是一种能够有效提升经济性的新型夹具。

1 夹具设计方案

多向调节夹具的设计思路如图1所示。

图1 多向调节夹具设计思路

首先,运用UG.NX11建立多向调节夹具的各个组件并约束装配。其次,导入前后处理模块进行一系列的有限元分析验证,有限元分析结果不满足要求则需根据分析结果调整模型的结构,直至符合设计变形量要求。最后,通过3D打印实体模型进行验证,若翻转、定心夹紧机构运行不良,装配性差则需要进一步修改模型,重新进行仿真分析,通过3D打印模型进行验证,直至结构合理。在保证设计效率的同时,保证多向调节夹具的设计可靠性。

1.1 夹具整体结构

利用UG.NX11构建多向调节夹具的各个组件,并约束装配成型,多向调节夹具的整体结构如图2所示,主要由底座、半月齿条、托盘、传动箱、转盘、工作台以及相应的夹紧与转动机构组成,设计的时候需要充分考虑各零部件的可装配性以及拆装便利性,避免运动组件之间互相干涉。

1—平口钳滑块;2—双向丝杆;3—单向丝杆;4—夹板;5—夹块;6—伞齿轮;7—锥齿轮;8—底座;9—调节手轮;10—压块;11—凸轮手柄;12—半月齿条;13—托盘;14—转盘;15—工作台;16—传动箱;17—蜗杆。

1.2 夹具原理

1.2.1 定心原理

轴的自动定心夹紧是由图2中的“双向丝杆”“夹块”配合实现,通过内六角扳手转动图2中“双向丝杆”可以使图2中的“夹块”同步反向移动夹紧物料,达到轴定心夹紧作用。轴的自动定心夹紧是通过图2中的“单向丝杆”“伞齿轮”和“锥齿轮”配合实现,通过内六角扳手调节图2中的“单向丝杆”,带动图2中的“锥齿轮”从而带动图2中的“伞齿轮”传递到另一个锥齿轮,使两根单向丝杆同步转动,实现图2中的“平口钳滑块”同步移动夹紧,实现轴的自动定心夹紧。夹紧之后物块自动放置在中心位置,实现待加工铝块或者代木块的自动定心,保证每次工件装夹后的工件坐标在夹具的中心位置,有利于加工多面零件的时候减少对刀次数。同时也可保证,旋转夹具的时候中心位置不变。

1.2.2 翻转原理

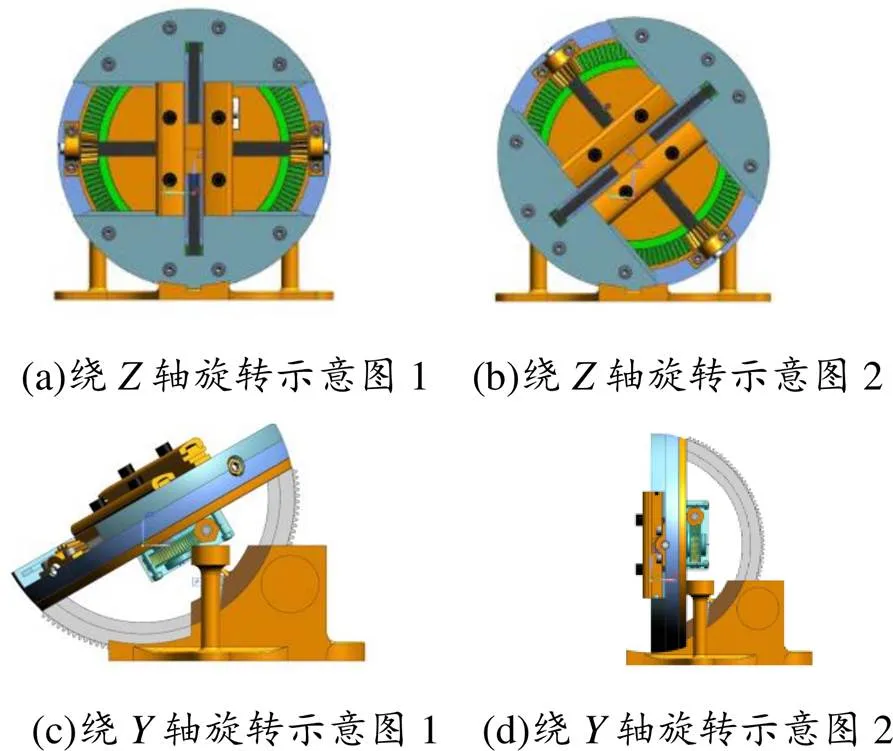

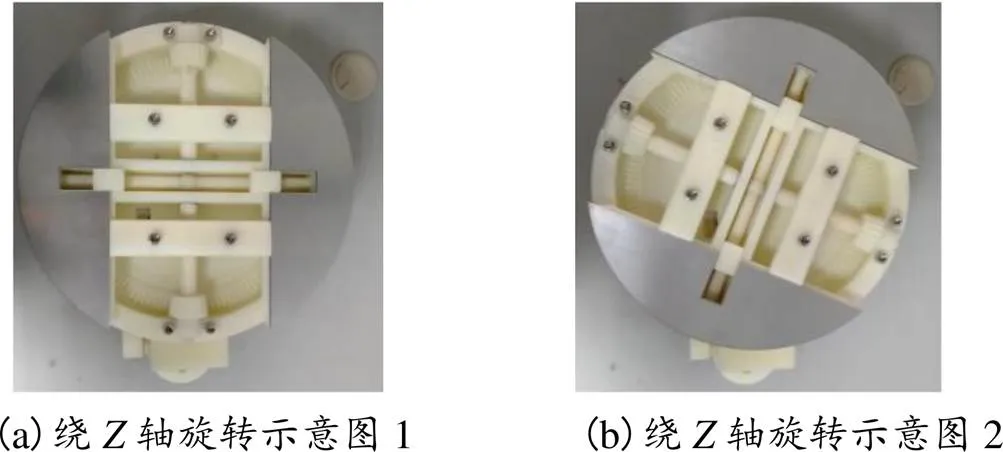

多向调节夹具分别绕Y轴和Z轴进行旋转的示意图如图3所示。绕轴旋转是通过托盘底部的传动箱中的蜗轮蜗杆机构实现,运用内六角扳手调节蜗杆,带动蜗轮,从而带动与蜗轮相连的转盘进行相应的角度调节。XY平面的翻转是通过调节手轮调节半月齿条的转动,使半月齿条转动带动夹具工作台进行翻转,到达预定的角度之后,使用凸轮手柄压紧压块进行定位。

图3 多向调节夹具绕Y轴和Z轴旋转示意图

2 关键零部件有限元分析

本文的有限元分析通过UG11.0里面的装配体FEM模块实现,以该模块为基础,简化对分析结果影响不大的零部件和几何要素,运用NX Nastran求解器分析两个不同角度下各个零部件在不同工况下的变形和应力情况[6]。

2.1 分析总体思路及步骤

夹具模型的各个零部件的材料定义不同,连接方式也不同,采用装配FEM分析方法,创建装配夹具FEM模型,赋予每个组件不同的材料参数及网格参数,随后将各个组件通过不同类型的仿真对象连接起来,最后增加约束条件及边界条件,建立仿真SIM模型进行仿真求解。夹具不同状态位置设置独立的FEM及SIM模型,方便对比[6]。

2.2 分析设定

本文的仿真分析基于铝合金的铣削力分析进行开展,铣削力的设定参考实际测得铝合金切削时的切削力,分为3个不同的铣削力分配方案[7],列于表1。分别对简化后的夹具模型进行静态力仿真分析。

表1 不同铣削力方案设定 单位:N

2.3 分析结果

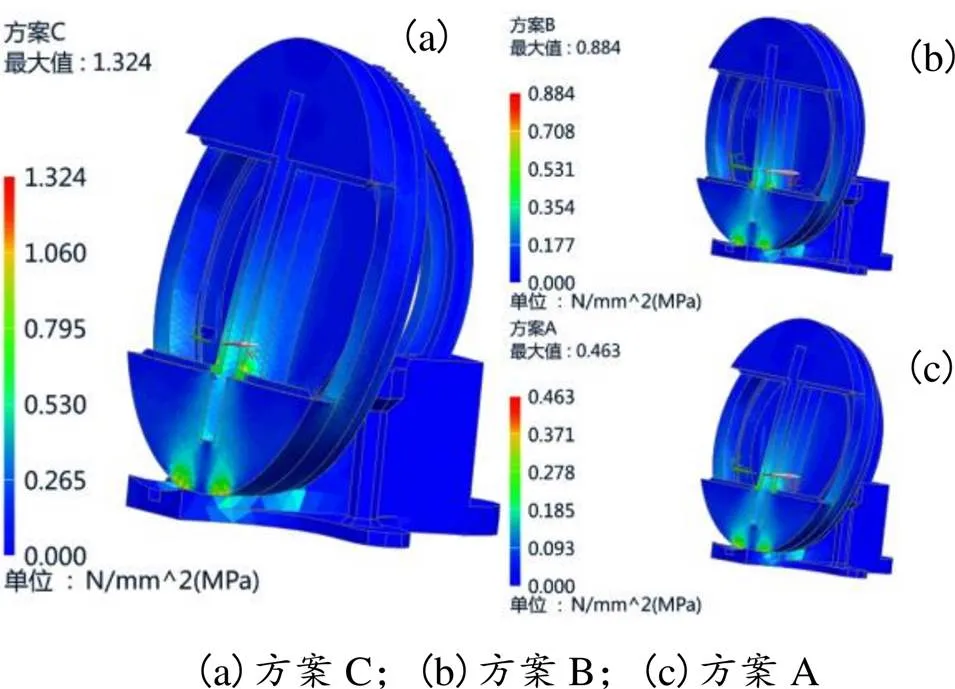

静态力仿真分析获得的结果如图4和图5所示,图4为三种不同载荷方案下获取的夹具变形位移云图,显示各个零部件的变形情况,图5为三种不同载荷方案下获取的夹具应力云图,显示各个零部件应力分布及应力集中的情况。由图4和图5可知:随着载荷的增加,仅有半月齿条支撑的区域的变形位移(图中圆圈区域)逐渐变大,应力集中的区域没有发生改变,夹具整体的受力和变形分布比较均匀,没有存在突变。在最大载荷下(方案C)夹具最大变形量为0.004 mm,满足设计要求。

图4 三种不同载荷下位移云图

图5 三种不同载荷下应力云图

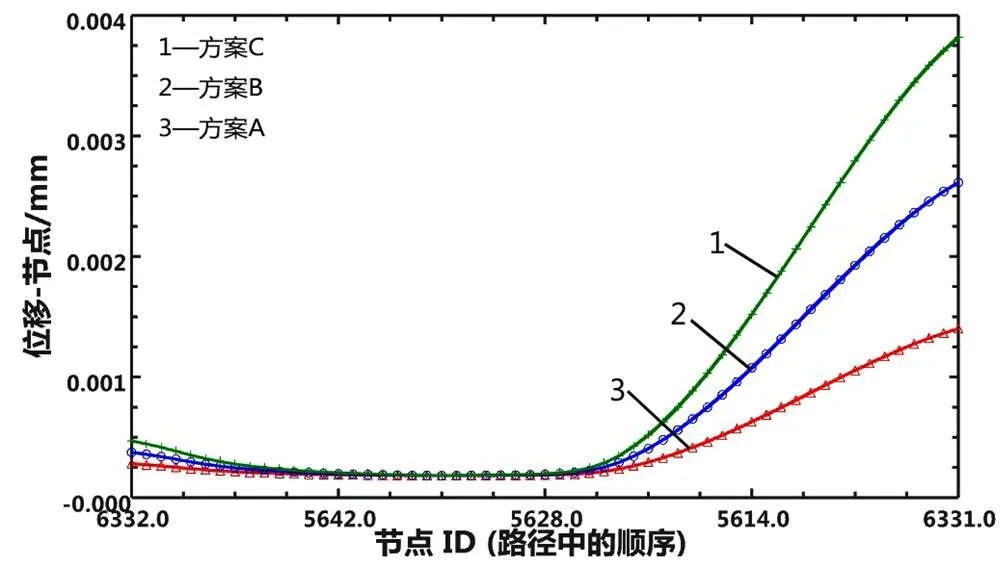

图6为三种不同载荷方案下夹具的关键零部件半月齿条的位移-节点图。

图6 三种不同载荷下半月齿条位移-节点图

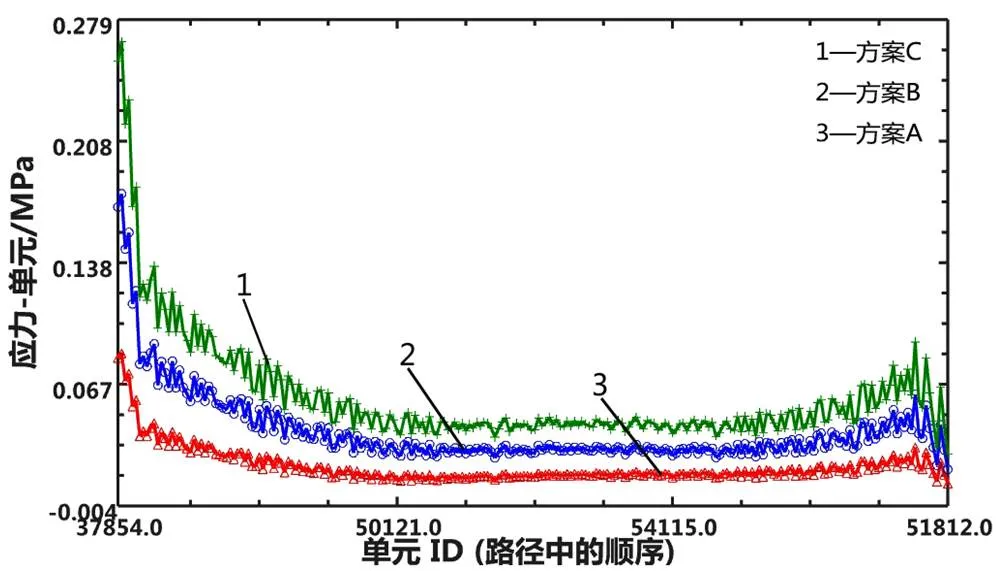

图7为三种不同载荷方案下夹具的关键零部件半月齿条的应力-单元图。由图6和图7可知:随着载荷的增加,半月齿条的变形和应力波动幅值逐步增加,没有剧烈的突变,结构相对稳定,随着节点增加的方向位移逐渐增大,应力呈现波动状态,即在半月齿条没有底座支持的位置变形量较大,在半月齿条中部以及半月齿条与托盘相接触的位置应力集中比较明显,符合位移云图和应力云图显示的状态,在后续的优化过程中应考虑在应力集中的峰值单元位置给予结构加强,在变形位移最大节点也应给予相应的结构优化。

图7 三种不同载荷下半月齿条应力-单元图

2.4 翻转90°分析结果

多向调节夹具翻转90°后的位移及应力分布云图分别如图8和图9所示,由图8可知:变形最大区域依旧是仅有半月齿条支撑位置的区域,在最大载荷下(方案C)夹具最大变形量为0.003 mm。由图9可知,应力集中的区域由半月齿条转移到托盘与底座接触的位置。

图8 翻转90°后三种不同载荷下位移云图

图9 翻转90°后三种不同载荷下应力云图

图10为翻转90°后三种不同载荷方案下夹具的关键零部件半月齿条的位移-节点图,图11为翻转90°后三种不同载荷方案下夹具的关键零部件半月齿条的应力-单元图。由图10和图11可知:在翻转90°的情况下,随着载荷的增加,半月齿条的变形趋势没有较大变化,但是应力变化趋势发生较大改变,应力峰值主要集中在于底座接触的头部区域,应力值较小对整体结构影响不大。

图10 翻转90°后三种不同载荷下半月齿条位移-节点图

图11 翻转90°后三种不同载荷下半月齿条应力-单元图

3 3D打印技术验证

利用SLA激光打印机对设计的多向调节夹具模型进行快速成型制作,材料选用光敏树脂,将所有的零部件导出为STL格式,导出模型时应注意调整模型的精度及步长。运用专用的切片软件进行支撑加载以及合理位置摆放,防止兜料,避免支撑放置于装配面,调整参数进行切片处理后导入设备进行打印。打印过程中,注意观察打印件是否成型,不成型需要暂停打印并分析原因,如支撑不够或者零件摆放角度不合理导致的。打印完成后,将成品用铲刀铲下来,去除支撑,并采用工业酒精进行清洗,清洗分粗洗和精洗两步,防止工件表面有残留的树脂,影响装配。清洗后,在紫外线固化箱里进行固化,然后对零部件的装配表面进行打磨抛光,并进行最后的装配定型[8-9]。成品夹具如图12所示。

图12 3D打印夹具模型及翻转示意

图12(续)

由图12可知:夹具的旋转、翻转机构运行良好,各零部件之间没有干涉,夹具结构设计合理、装配性能好,各翻转传动机构运行良好,自动定心功能可以实现,符合预定设计目标。

4 结 论

1)设计了夹具的整体结构及分析了夹具结构翻转、自动定心夹紧的原理。

2)对夹具关键零部件在不同位置以及不同载荷工况下进行了有限元分析,结果显示,两个极限位置的最大变形量分别为0.004 mm和0.003 mm,满足设计要求,同时有限元应力云图显示夹具受力分布均匀,没有突变。

3)对夹具进行3D打印实体模型,验证其翻转机构可行性以及夹具的装配性,验证了翻转机构设计合理、运行良好、便于装配,能实现自动定心夹紧。

[1]卜祥正.可调整夹持力的多功能夹具设计[J].中国设备工程,2017(12):111-113.

[2]李斌,耿向前,陈世豪.基于SolidWorks的机床专用夹具设计[J].河南工程学院学报(自然科学版),2020,32(4):41-44.

[3]王丹,黄秋实.铣床专用夹具的设计与研究[J].科技创新与应用,2017(6):142.

[4]潘志强.3D打印技术的发展及应用分析[J].石河子科技, 2020(6):36-37.

[5]蒋龙,姚晓彤.浅析3D打印成形方法及在机械加工制造中的优势[J].内燃机与配件,2020(23):112-113.

[6]沈春根,孔维忠,关天龙.UG NX 11.0有限元分析基础实战[M].北京:机械工业出版社,2018.

[7]仇健,李晓飞,马晓波,等.硬质合金立铣刀高速铣削铝合金切削力实验研究[J].中国机械工程,2012,23(13):1555-1560.

[8]夏会芳,刘怡来,朱凤霞,等.基于逆向工程的肥皂盒设计及快速成型[J].机械工程与自动化,2020(6):43-45.

[9]陈福德.基于逆向工程的汽车发动机舱盖零件的快速成型[J].汽车实用技术,2020,45(23):162-164.

TH122

A

1673-2219(2021)03-0037-04

2021-01-10

福建省本科高校教育教学改革项目(项目编号FBJG20190104)。

杨志锋(1990-),男,福建莆田人,硕士,助理实验师,研究方向为机械设计制造及其自动化。

林金忠(1972-),男,福建莆田人,硕士,正高级实验师,研究方向为机械电子。庄学文(1993-),男,福建泉州人,助理实验师,研究方向为测控技术。

(责任编校:宫彦军)