混炼型聚氨酯橡胶/乙丙橡胶硫化胶交联密度与应力-应变关系的拟合和预测

2021-10-21杜伟,邓涛

杜 伟, 邓 涛

(青岛科技大学 高分子科学与工程学院,山东 青岛 266042)

在实际生产中,人们采用橡胶共混的办法,可以达到对橡胶共混改性的作用[1]。但共混胶的性能往往变化较大,不能达到预期结果。例如,为了制作汽油胶管制品,将70份丁腈橡胶(单胶可达20 MPa)与30份乙丙橡胶(单胶可达15 MPa)共混硫化后,力学强度仅为12 MPa。这是因为共混后各相的硫化受到影响,使得交联程度差异过大,从而性能损失严重。因此,需要开展对共混胶两相硫化的研究,并摸索共混胶力学性能的变化规律,进而达到控制两相模量的目的,但目前国内外橡胶领域基本没有对该规律进行定量表征的研究。

EPDM具有优异的耐老化性,但力学性能较低,而MPU具有优异的力学性能及耐磨性,二者共混以期获得综合性能优异的材料。本研究以混炼型聚氨酯橡胶(MPU)和乙丙橡胶(EPDM)的共混为基础,研究共混胶两相交联网络对于共混胶应力-应变关系的影响,并创建了拟合模型。EPDM和MPU分子主链上饱和度高,双键均较少,交联程度接近,这有利于二者交联模量相互匹配性的研究。

1 实验部分

1.1 原材料与仪器

MPU,牌号SUNTHANE-E6008,聚醚型高性能混炼型聚氨酯橡胶,广州顺力聚氨酯科技有限公司;EPDM,牌号4640,第三单体ENB含量5%,杜邦公司;炭黑N330,天津卡博特公司;其他配合剂均为常用工业品。

密炼机,XSM-500型,上海科创橡塑机械设备有限公司; 两辊开炼机,BL-6175-BL型,宝轮精密检测仪器有限公司;无转子硫化仪,MDR2000型,美国阿尔法科技有限公司;平板硫化机,HS-100T-2型,佳鑫电子设备科技(深圳)有限公司;电子拉力机,I-7000S型,台湾高铁检测仪器有限公司;橡胶加工分析仪,RPA2000型,美国Alpha科技公司。

1.2 实验配方

胶料配方见表1。

表1 胶料实验配方Table1 Formula of blending rubbers

1.3 试样制备

胶料于50~60 ℃下常规方法在开炼机上混炼。具体操作方法如下:将开炼机的辊距调到1 mm,MPU和EPDM分别加入,然后共混,薄通5次,待用。然后把辊距调到2 mm,将混炼后的生胶放入开炼机中,待包辊后,依次加入配合剂、分批加入炭黑等,最后加入硫化剂,混炼约15 min,均匀后,薄通打三角包5次,然后下片,停放16 h后在平板硫化机上硫化。

1.4 分析与测试

硫化性能:按GB/T 16584—1996测试,在150 ℃/10 MPa硫化不同时间。

力学性能:拉伸性能采用电子拉力试验机按照GB/T 528—2008进行测试,拉伸方式为单向拉伸,拉伸速度为500 mm·min-1。每个测试点测试5次,将测试结果去最大最小值后求平均值。

动态力学性能:采用美国Alpha科技公司生产的RPA2000型橡胶加工分析仪,测试方式为剪切应变温度扫描,应变频率1.7 Hz,转动角度0.5°,扫描温度范围60~140 ℃。

平衡溶胀法测两相交联密度:高分子材料在溶液中会发生溶胀,溶胀程度受交联程度和溶剂的影响,因此利用该原理可以通过测试共混胶在两种不同溶液中溶胀程度的差异去定量计算两相交联程度。具体实验步骤可见参考文献[1]。本实验选取丙酮作为MPU的良溶剂及EPDM的不良溶剂,选取环己烷作为EPDM的良溶剂及MPU的不良溶剂,通过溶胀实验,便可分离出共混物中各相的交联密度ρ/Mc(本实验将1#MPU和4#EPDM视为共混比分别为100/0和0/100的共混胶),ρ为溶胀前橡胶的密度,Mc为交联点间的平均分子量。

2 结果与讨论

2.1 硫化特性

1#~4#分别对应表1中编号。由图1可知,1#MPU和4# EPDM的硫化速度相近,随着硫化时间的增长,硫化程度均不断增加且转矩值相近,这为二者实现良好的共混提供了前提条件。为了寻求不同硫化程度的梯度,来探究交联网络与应力-应变的关系,实验选取了5个不同的硫化时间点,并对1#~4#试样分别进行5个时间点的硫化,硫化时间详见表2。

图1 硫化特性曲线Fig.1 Vulcanization properties of rubber

表2 硫化时间点的选择Table 2 Selection of vulcanization time

2.2 单一胶种的计算模型

2.2.1 单一胶种的交联密度对定伸应力的线性拟合

表3和表4分别为1#MPU和4#EPDM的物理机械性能。在对两组单一胶种的性能分析中发现,随着硫化时间的增加,MPU和EPDM拉断强度均一直增加,且后期增加缓慢,虽然拉断强度增幅不大,但是各级定伸应力呈明显上升趋势,扯断伸长率不断减小。此外,本研究还利用平衡溶胀法测得试样的交联密度ρ/Mc,结果证明,随着硫化时间的增加,交联密度不断变大。

表3 1#MPU的物理机械性能Table 3 Physical and mechanical properties of 1# MPU

表4 4#EPDM的物理机械性能Table 4 Physical and mechanical properties of 4# EPDM

本研究先对纯MPU和纯EPDM进行交联密度对定伸应力的拟合。以200%定伸应力为例,首先把2个单一胶种的交联密度ρ/Mc作为自变量,把200%定伸应力作为因变量进行绘图,发现二者存在明显的线性关系,然后对数据组进行线性拟合,得到了纯MPU的200%定伸应力关于交联密度的拟合方程y=5.413 4x+3.271,以及纯EPDM的拟合方程y=3.421 8x+1.165 7,详见图2(a)~(b),其余各级定伸(50%、100%、300%)也均有明显线性关系,并分别进行回归拟合得到拟合方程。

图2 关于MPU 200%定伸应力与交联密度的拟合Fig.2 Fitting of modulus at 200% and crosslinking density about MPU and EPDM

2.2.2 模型解释

在图2(a)(b)中,之所以二者呈现明显的线性关系,与橡胶材料微观结构有着密不可分的关系。对于未硫化橡胶而言,材料在拉伸过程中响应出的外力F0主要为分子链的缠结力和分子间的相互作用力之和。分子链的缠结力主要由分子量及分子量分布决定,分子间相互作用力主要由分子的极性强弱决定,以上2个因素均为材料本身的性质,即在材料固定的前提下,该力值确定。

在未交联的基础上,每增加1个交联键,单位体积材料所响应出的力值为F0加1个交联键的力,以此类推,当单位体积材料生成n个交联键时,响应出的力值为F0加几个交联键的力,所以在一定范围内(即热硫化期只发生交联反应),定伸应力与交联密度呈现线性关系(见图2(a)~(b),在配方中填料种类及用量以及加工工艺保持一致,所以认为填料网络相同,不影响该线性关系)。

2.3 共混硫化胶应力-应变关系的预测

2.3.1 共混硫化胶各相应力-应变关系的计算与预测

当得到了共混组分独自的拟合方程后,再利用该方程对共混胶各相应力-应变关系进行模型预测。如表5、表6,分别是2#、3#共混胶在不同硫化时间下对应的两相交联密度,这是利用平衡溶胀法测试得到的实验结果。

表5 2#共混胶的两相交联密度Table 5 Crosslinking density of 2# blending rubber

表6 3#共混胶的两相交联密度Table 6 Crosslinking density of 3# blending rubber

由表5和表6发现,随着硫化时间的增加,2#、3#共混胶中各相交联密度均不断增加。将该值分别带入对应的方程求得各自相态对应的200%定伸应力预测值。即:将MPU相交联密度代入MPU的拟合方程y=5.413 4x+3.271,将EPDM相交联密度代入EPDM的拟合方程y=3.421 8x+1.165 7。所得到的值为各自相态对应的200%定伸应力预测值。结果见表7、表8。

表7 2#共混胶的各相预测200%定伸应力Table 7 Prediction of modulus at 200% constant elongation stress of each phase for 2# blending rubber

表8 3#共混胶的各相预测200%定伸应力Table 8 Prediction of modulus at 200% constant elongation stress of each phase for 3# blending rubber

2.3.2 共混胶应力-应变关系的计算与预测

在均相体系下,聚合物共混物的性能一般是组分物性的加和值[1]。即P=P1φ1+P2φ2,其中φ1,φ2为共混胶两组分的配比,P1、P2为各组分对应纯胶的性能值。图3为共混胶定伸应力值可加和的模型解释,如图3(a)和图3(b),分别为一定交联程度下的A胶和B胶,当在相容性良好的情况下,二者以一定比例均匀共混后,共混胶的理论应力值为各相应力值的加权平均数,见图3(c)。通过拟合方程预测得到共混胶单相对应的定伸应力后,再根据共混配比将二者进行叠加计算,即为预测得到共混胶的定伸应力(配方中填料种类及用量、加工工艺保持一致,故忽略填料网络的影响)。

图3 共混胶定伸应力可加和的模型解释Fig.3 Model explanation of additivity of elongation stress in blends

所以2#共混胶的预测公式为:E=0.7×EMPU相预测+0.3×EEPDM相预测;3#预测公式为:E=0.3×EMPU相预测+0.7×EEPDM相预测。利用表7、表8的结果分别代入上述对应算式,具体计算结果见表9、表10。

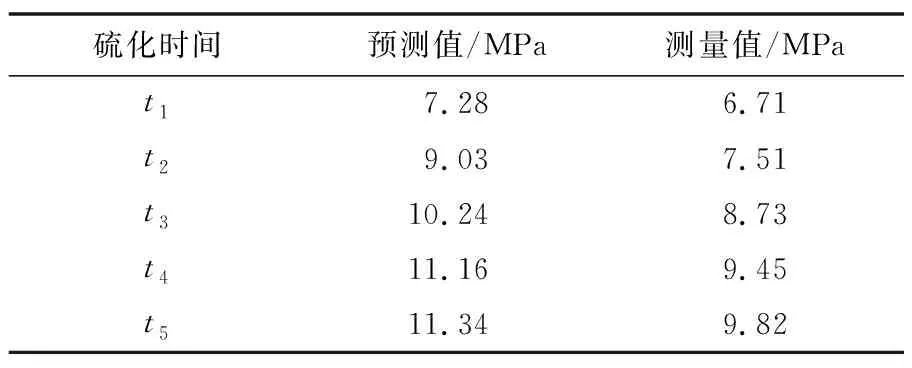

表9 2#共混胶的预测200%定伸应力Table 9 Prediction of modulus at 200% constant elongation stress of 2# blending rubber

表10 3#共混胶的预测200%定伸应力Table 10 Prediction of modulus at 200% constant elongation stress of 3# blending rubber

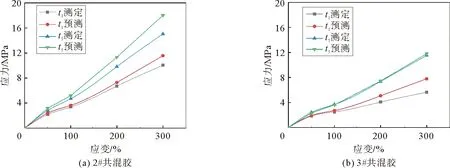

由表9和表10发现,预测值与实测值很相近,误差较小,同时还利用该模型对2#、3#共混胶其他各级定伸应力(50%、100%、300%)进行了预测和验证。选取t1状态和t5状态下预测得到的应力-应变关系和实测应力-应变关系进行作图对比。如图4(a)(b)分别是2#共混胶和3#共混胶的预测结果。

图4 2#共混胶和3#共混胶的预测应力-应变关系曲线Fig.4 Prediction of stress-strain relationship about 2# and 3# blending rubber

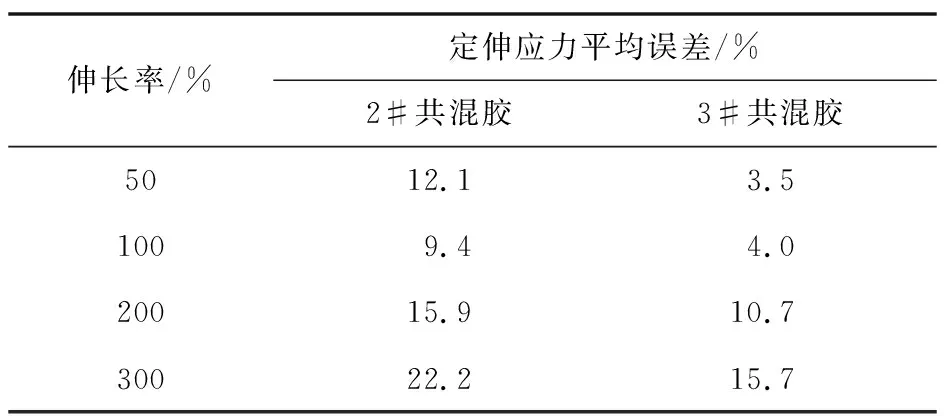

由图4发现,在拉伸行为前期,模型预测得到的应力-应变关系与实测的应力-应变关系很接近,误差较小,但是在拉伸后期,随着伸长率的增加,二者偏差逐渐变大。本研究利用偏离程度K值来描述模型预测的误差水平,即预测值与测定值的差与测定值之比。

实验求取了5个硫化时间点下同一级定伸应力偏离程度K的平均值,作为该级定伸应力的预测误差。例如,将2#共混胶在t1至t5状态下50%定伸应力的K值依次相加除以5,所得结果12.1%即为2#共混胶50%定伸应力的误差。计算结果见表11。

表11 共混胶预测定伸应力的平均误差Table 11 Prediction error of the modulus of the blending rubber

表11计算结果表明,与图4所示相同,随着伸长率的增加,模型预测值逐渐高于实测值,且偏离程度越来越大,这也验证了橡胶材料在拉伸行为后期会不断出现分子链断链,交联键破坏等不可逆行为,使得依赖于交联密度计算的预测模型不再适用。

2.4 模型解释

2.4.1 前提条件

共混胶与各自纯胶的配方中应将填料,补强剂等配合剂的种类及用量保持一致,从而消除填料网络的影响。另外,必须保证在拉到一定伸长率时,未出现交联键的大规模断裂,否则拟合曲线会出现偏移,使预测结果偏差过大。

2.4.2 误差分析

由于平衡溶胀法的限制,使得易溶相受共交联影响溶胀受阻,所以测得的两相交联密度比实际的交联密度偏大,从而预测的定伸应力比实际偏大。故预测应力-应变曲线略高于实际测量曲线。

3 结 论

1)建立了关于橡胶定伸应力与分子网络的线性拟合模型,得到了相交联密度与共混胶定伸应力的拟合方程。

2)基于单一胶种的定伸应力与交联密度的拟合方程,对共混胶的两相交联密度进行测试,便可以预测得到共混胶的定伸应力与应力-应变关系。