剧烈塑性变形对钛合金热氧化的影响

2021-10-20杨换平庄唯王耀勉剡文斌

杨换平,庄唯,王耀勉,剡文斌

西安建筑科技大学 冶金工程学院,西安 710055

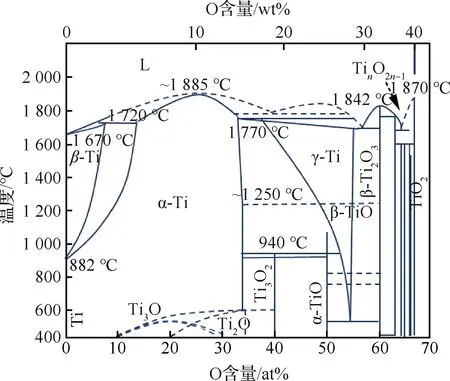

钛合金具有较高的比强度和优良的耐腐蚀性能,在化工、船舶、航空、生物移植等领域得到了重要应用[1-3]。然而由于钛合金的电子结构、晶体结构和润滑特性,钛合金的摩擦磨损性能较差,限制了钛合金在接触载荷下的应用。图1为Ti-O的二元相图[1],可以看到氧在钛中具有较大的固溶度,而且Ti和O能够生成TiO2和TiO等具有较高硬度的氧化物。Dong等[4]提出了钛合金热氧化工艺,通过850 ℃下保温在钛合金表面获得氧化层,并在基体中获得氧扩散区。氧化层主要由金红石型TiO2构成,具有稳定的摩擦系数和较好的耐磨性[5-8]。同时,基体中的氧扩散区由于氧的固溶获得了显著的强化效果。为了进一步提高钛合金的强度,在热氧化的基础上发展了氧促扩散工艺[9-10]。该工艺通过700~900 ℃真空保温使氧化膜分解,分解的氧原子向基体扩散从而获得更为显著的氧扩散区和更高的氧固溶浓度。热氧化和氧促扩散工艺简单,可明显改善钛合金的强度和耐磨性。因此钛合金的热氧化以及氧促扩散处理工艺获得了关注,在其工艺参数、微观机理和性能改善等方面都有大量研究[11-14]。然而,热氧化和氧促扩散的处理温度较高、时间较长,容易导致明显的微观组织粗化和热应力,并引起相变,给材料性能带来不利影响。另外,氧化层厚度增加将引起内应力增加,从而容易剥落,所以不能通过进一步提高温度和延长时间增厚氧化层、扩大氧扩散区。通过对钛合金进行剧烈塑性变形处理,引入高密度位错和孪晶界、细化晶粒甚至获得纳米晶并形成高的畸变能能够促进氧原子吸附和扩散,加速氧化膜形成并扩大氧扩散区。在剧烈塑性变形处理对钛合金热氧化的影响方面已有不少进展,本文将从处理工艺、影响机理、微观结构变化以及性能改善等方面综述剧烈塑性变形对钛合金热氧化的影响,为钛合金工艺改进和性能优化提供参考。

图1 Ti-O的二元相图[1]Fig.1 Binary phase diagram of Ti-O[1]

1 剧烈塑性变形和热氧化处理工艺

金属材料剧烈塑性变形工艺种类较多,既包括高能喷丸、超声喷丸、表面机械研磨、表面深滚等表面处理工艺,也包括等通道挤压、累积叠轧等整体塑性加工工艺[15-20]。

喷丸处理利用高速弹丸轰击试样,在弹丸的高速撞击下试样表层产生剧烈塑性变形,如图2所示。喷丸处理在钛合金表层引入显著的残余应力。同时,由于大量位错或孪晶的形成与形态演化,使钛合金表层晶粒碎化,甚至得到纳米组织,最终形成梯度分布的微观组织[21-22]。等轴组织的试样(图3(a))经喷丸处理后的组织如图3(b)所示,但喷丸处理容易造成较大的粗糙度。

图2 气动式数控喷丸工艺示意图Fig.2 Schematic diagram of pneumatic numerical control shot peening process

图3 微观组织示意图Fig.3 Schematic illustration of microstructures of different samples

表面深滚处理是借助球形压头对试样表面进行滚压,如图4所示。深滚处理获得较大的轴向残余应力,而切向残余应力主要受进给量的影响[23]。与喷丸处理类似,钛合金表面深滚处理时其应变和应变速率呈梯度分布,由于位错及孪晶的产生和演化规律不同,在表层剧烈塑性变形区获得纳米尺度的组织,而在基体内部仍然保持等轴组织,如图3(c)所示。表面深滚处理获得的粗糙度较低。

图4 表面超声深滚示意图Fig.4 Schematic diagram of surface ultrasonic deep rolling

等通道挤压为钛合金整体变形工艺,变形前后试样的截面形状和面积不发生变化,如图5所示。变形过程中通过纯剪切作用整体细化材料组织,晶粒沿剪切方向伸长[24]。等通道挤压技术使得材料在大变形量下的晶粒组织均匀、细化,经等通道挤压试样的微观组织如图3(d)所示。

图5 等通道挤压示意图Fig.5 Schematic diagram of equal channel angular extrusion process

剧烈塑性变形处理后,钛及钛合金表层或整体微观组织细化,甚至得到纳米晶,形成高密度位错及显著的残余压应力,对于纯钛或α钛合金还会产生大量孪晶[25-29],微观结构的剧烈变化将使钛合金表面能升高。这些表层微观组织和性能的变化通常认为能够加速热氧化,从而降低氧化温度、缩短处理时间。这也正是将钛合金的剧烈塑性变形和热氧化处理工艺相结合的原因。

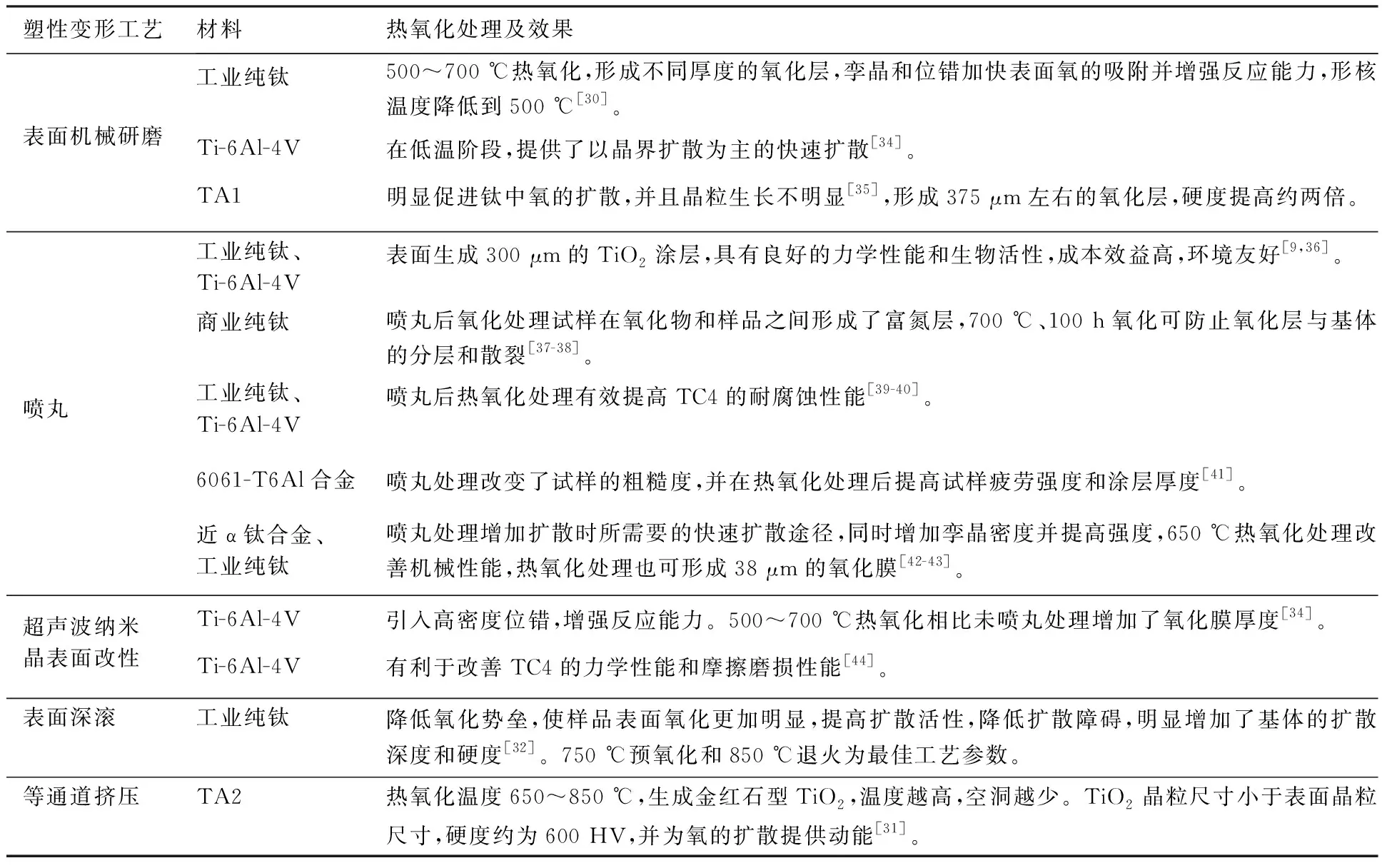

表1总结了对钛及钛合金进行剧烈塑性变形和热氧化复合处理的工艺情况和处理效果,可以看到,表面剧烈塑性变形处理不仅能够降低钛合金在热氧化时的氧化物形核温度,而且大量晶界和晶格畸变能的引入显著提高了低温处理条件下的热氧化速率和氧原子在钛合金基体中的扩散速率,与直接热氧化相比,硬度和摩擦磨损性能均得到了有效改善[30-33]。

表1 钛及钛合金剧烈塑性变形和热氧化复合处理Table 1 Combined treatment of severe plastic deformation and thermal oxidation of titanium and titanium alloys

2 剧烈塑性变形对热氧化的影响机理

金属热氧化的一般步骤包括氧原子在金属表面的吸附、氧化物形核、氧化物生长并覆盖金属表面以及氧化膜增厚和氧原子穿越氧化膜向基体的扩散[30,32,40,45-46]。对于钛合金而言,当完整的氧化膜形成后,进一步氧化需氧穿越氧化膜向内部扩散,在氧化膜与基体界面处生成新的氧化物。在氧化初期,氧化膜的增重符合线性关系[31]。随着氧化时间延长,氧化膜厚度增加。尽管氧原子在氧化膜内的扩散系数远高于其在钛合金基体内的扩散系数[8],然而随着氧化膜的厚度增加,氧原子向氧化膜和金属界面的传输明显受阻,氧化动力学趋近于抛物线关系。随着氧化过程持续,氧化膜继续增厚,由于内应力的增加还会导致氧化膜开裂,从而使氧化速率再次增加[31,47]。

大量研究表明,剧烈塑性变形处理促进了钛合金的氧化。对经过深滚处理的纯钛研究表明,热氧化过程中其氧化膜始终较厚,增厚速率也较快,而且其氧化动力学呈现典型抛物线关系的时间范围明显低于未经处理的试样[32]。钛及钛合金经过等通道挤压处理后的热氧化也表明,在相同时间不同温度下的氧化增重均高于未处理而直接热氧化的试样[31]。

钛合金经过剧烈塑性变形处理后,表面微观组织和性能发生了显著变化[48]。表层组织实现了纳米化,同时产生了高密度位错、孪晶界,并且具有高畸变能和表面能[49-51]。这些微观结构的改变既缩短了氧原子扩散路径,又使钛合金表面更容易吸附氧原子,降低氧化物的形核温度,并且促进氧化物生长[32,40,52]。因此,经过剧烈塑性变形处理的钛合金具有较快的氧化速率,能够在较低温度、较短时间内获得致密的氧化膜[42]。然而,随温度升高和时间延长,冷变形获得的亚稳结构将会逐渐消失,氧化膜的形成优势也将消失[31,41]。

另外,由于晶界和位错是间隙原子的快速扩散通道,而且孪晶界存在较高的位错密度,也能明显促进氧原子的扩散[43],因而剧烈塑性变形处理后的钛合金热氧化时可获得更深的氧扩散区。

钛合金在热氧化时与纯钛不同,其合金元素对热氧化的影响不可忽略。Ti-6Al-4V在热氧化时易在表面形成Al2O3,阻碍氧化的进行[53]。另外,也有研究表明钛合金表面剧烈塑性变形处理时引入的杂质元素将会阻碍热氧化的早期过程[40],同时,在氧化膜和基体界面处形成明显的氮元素富集层从而阻碍了氧向基体的扩散[37,47]。实验中发现,钛合金在热氧化过程中氧原子以间隙扩散为主要扩散机制,并且在扩散过程中氧原子沿晶界处扩散较多,因此认为经过剧烈塑性变形后表层引入了较多的晶格畸变和晶界,为氧原子的扩散提供了通道;此外,实验时温度的升高为氧原子提供了扩散所需的动力学条件。因此,关于剧烈塑性变形处理对钛合金热氧化的影响机理还需要进一步澄清。

3 剧烈塑性变形对热氧化微观结构的影响

有研究表明[36],钛合金经过喷丸处理后可在表层形成晶粒尺寸范围约为14~20 nm的纳米晶粒,大量的晶界和晶格缺陷为氧原子的扩散提供了通道,在微弧氧化放电过程中,形成了微孔和亚微孔两种不同形貌。钛合金热氧化后通常会形成表面的金红石型TiO2氧化层以及内部的氧扩散区[54-55],示意图如图6所示。氧化层的形貌、厚度以及氧扩散区的深度与工艺参数密切相关[10]。钛合金经过剧烈塑性变形处理后,表面粗糙度增加,氧原子扩散动力学和氧化动力学都发生了变化,因而将会对热氧化钛合金的微观结构,包括氧化膜厚度、氧扩散区范围、氧化物形貌等产生影响。由于剧烈塑性变形处理对钛合金热氧化的促进,形成的氧化层更为致密[31-32,40],并且由于对氧化物生长和扩散过程的促进,可以获得更厚的氧化层以及更深的氧扩散区[32,34]。氧化层的形成厚度与热氧化参数密切相关,但随着氧化温度的升高,由于氧原子快速扩散效应的消失,氧化层厚度与未处理试样接近。

图6 钛合金剧烈塑性变形和热氧化处理微观组织变化示意图Fig.6 Schematic illustration of microstructure evolution of titanium alloys subjected to severe plastic deformation and thermal oxidation

由于剧烈塑性变形促进氧化物形核,因而获得的氧化物颗粒较为细小。Zhang等[35]的研究表明,纯钛经过等通道挤压处理后,在650~850 ℃范围内获得了更加细小的TiO2颗粒。但Jia等[32]的研究认为表面深滚处理后纯钛表面具有较高的氧浓度和较低的形核温度,从而获得了尺寸较为粗大的氧化物颗粒。Wen等[40]的研究也发现,纯钛经过表面机械研磨处理后,热氧化形成的氧化物颗粒尺寸大约为344 nm,远高于直接氧化的氧化物尺寸(157 nm)。

此外,剧烈塑性变形不仅影响了氧化层的特征和氧扩散区的深度,也能够在一定情况下影响基体的微观结构。例如,钛合金剧烈塑性变形处理后在热氧化时可获得更深的氧扩散区和更高的氧固溶度,在随后的氧促扩散处理时,由于氧对晶粒生长的抑制作用,基体晶粒长大不明显[50]。

4 剧烈塑性变形对性能的影响

通过剧烈塑性变形细化晶粒调整钛合金微观结构,将有助于加速材料表面的化学反应速率。微弧氧化过程的加速主要归因于非平衡态纳米结构中氧的扩散增强。研究表明[36],由于具有高能晶界的亚微晶结构和其他结构缺陷的形成,剧烈的塑性变形可以显著改善热氧化过程中的化学反应和相变动力学,明显促进钛合金金红石相的形成[38]。Amanov和Pyun[56]的研究表明,与未进行表面纳米化的样品相比,表面晶粒细化的样品在热氧化过程中容易获得更优的硬度和耐磨性能,从而改善钛合金的力学性能。喷丸处理结合阳极氧化处理可以明显改善钛合金耐腐蚀性能[39]。

热氧化形成的金红石型TiO2氧化层具有高硬度和优良的摩擦磨损性能[44]。为了获得良好耐磨性,需增加氧化层的厚度,但随着厚度增加过大,氧化层内部裂纹增多、内应力增加。剧烈塑性变形后热氧化的钛合金氧化层微观结构得到了改善,因而有助于摩擦磨损性能进一步改善[27,51]。但研究也表明摩擦系数的改善状况与载荷有关,对于经过表面机械研磨处理后进行热氧化的纯钛,在低载荷下摩擦系数改善明显,但在高载荷下与直接氧化试样接近[44]。

氧扩散区由于氧原子的固溶具有较高的硬度。剧烈塑性变形处理有利于扩大氧扩散区的范围并提高氧的固溶度,从而进一步提高硬度[24,31]。钛合金中固溶适量氧可以抑制表面疲劳裂纹的形成,从而提高高周疲劳极限;然而大量氧的富集将会降低断裂韧性,从而降低疲劳寿命[43,57]。

通常热氧化可以改善钛及钛合金的摩擦磨损性能,而不会降低其耐蚀性[58-59]。但是,热氧化温度的升高使得氧化层厚度增加,耐蚀性降低,这可能是经过表面喷丸处理后表面晶粒尺寸变小、晶界增多所致。

5 总 结

通过剧烈塑性变形处理改变钛合金的微观结构以促进热氧化,获得更厚、更致密并且与基体结合更牢固的氧化层以及更深的氧扩散区。大量研究表明,剧烈塑性变形与热氧化结合的处理工艺可显著提高钛合金强度和硬度,改善摩擦磨损性能。尽管关于剧烈塑性变形对钛合金热氧化影响的研究已取得了大量成果,然而,仍存在一些问题需要进一步探讨。例如钛合金剧烈塑性变形引入的晶界、位错和孪晶界对氧、氮等间隙固溶原子扩散影响的微观机理,以及氧原子与氮原子扩散的相互影响;由塑性变形引入的非平衡亚稳结构在热氧化时的演变规律;钛的氧化物的形成与氧的扩散固溶动力学机制等。未来研究中,需通过对微观机理的研究实现科学调控钛合金的微观结构并优化工艺,进一步改善钛合金的使用性能。