Mark-III型围护系统模拟舱低温试验及数值仿真

2021-10-19王庆丰

王庆丰,徐 骁,章 瑶,祁 斌

(江苏科技大学 船舶与海洋工程学院, 镇江 212100)

LNG船是用于海上远洋运输超低温液化天然气的专用船舶.这种类型的船舶都配备了专门的液货围护系统(cargo containment system,CCS)[1].经过近60年的发展,国际液化天然气航运市场确立了3种主流的LNG围护系统的结构型式,即球罐型、薄膜型和SPB型[2].市场上运营的大多数LNG运输船都是采用薄膜型液货舱结构形式,LNG运输船在实际航行与运营过程中,因为液货舱内的温度极低,与外界环境的巨大温差导致热量通过货物围护系统向液货舱流动,舱内的液货吸收外界流入热量自然蒸发产生蒸发气.蒸发的气体如果无法及时排出,会在舱内积累使得舱内压力逐渐升高,不仅影响到船舶运营的经济性,还对船舶结构的安全性造成极大威胁.因此,对其围护系统的绝热性能进行验证是此类船舶建造技术中的重要部分[3].文献[4-5]以低温容器的漏热问题为研究目标,分别从底部和侧面对LNG储罐加热时热量传递和流动规律,建立了LNG运输船海上运输过程中动态蒸发模型.文献[6]以试验测量和数值计算方法对液氮充满容器时液氮容器颈管壁的温度场分布.并从各个角度比较分析了利用2种不同方法得到的温度分布.文献[7]以薄膜型LNG运输船围护系统为研究对象,对其绝缘行为的影响因素进行了实验研究,分析了不同环境和结构变量对围护系统绝缘行为的影响.文献[8-11]考虑船体构件、骨材、空腔对流、表面热辐射对换热的影响,利用有限元计算软件ANSYS分别模拟并计算了NO.96型LNG船和全容式LNG储罐温度分布、温度应力,并以此为基础进行了温度场分析.结果显示,外界环境的温度对罐壁的热泄漏影响较大.文献[12]对其边界条件和载荷进行施加,计算液货舱4种装载情况下的应力场和温度场分布,得到了相应工况下的应力和温度分布图,并对优化液货舱结构应力分布情况提出了改善方案.

1 模拟仓

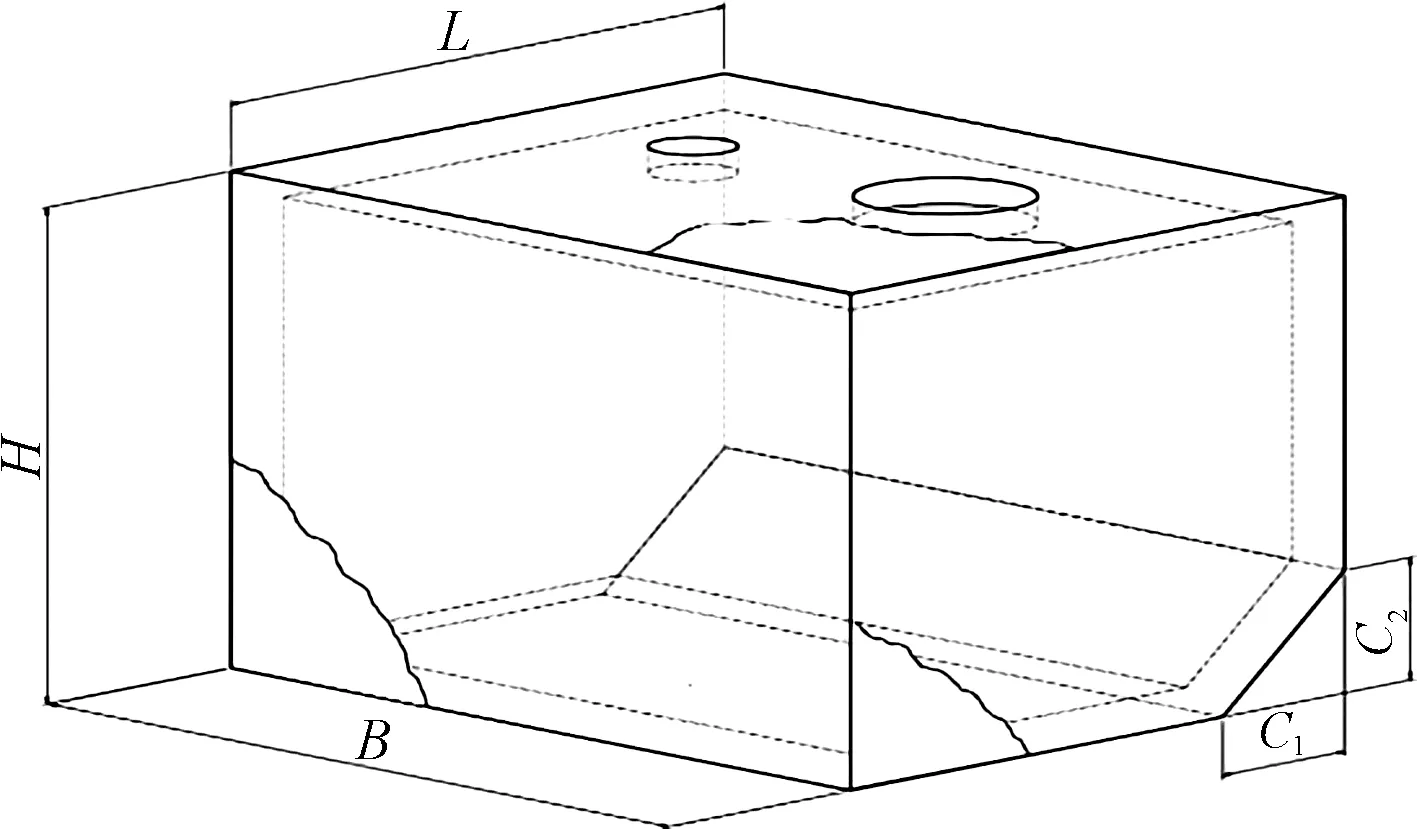

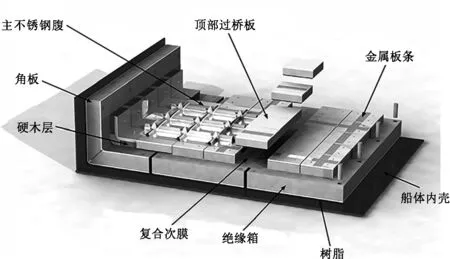

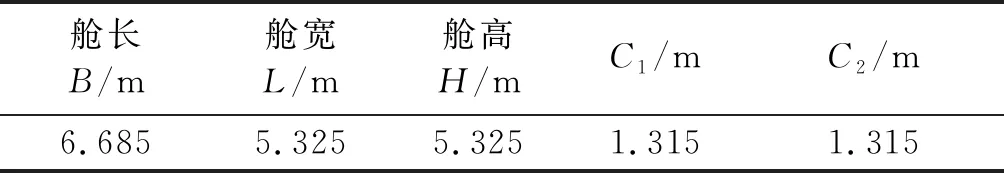

Mark -Ⅲ型LNG模拟舱结构形式为全封闭的混合式结构,采用了外骨架和双层船体结合的形式,其中在模拟舱7个面中的顶面、舷侧与舭部以及一个横舱壁采用了双层船体结构,而其他几个面则采用外骨架式结构.文中模拟舱在实船的标准液货舱切取了一部分,容积设计为135 m3,主尺度示意如图1,图2为实际建造,围护系统结构如图3,模拟舱的主尺度大小见表1.

图1 Mark-III型LNG模拟舱主尺度示意Fig.1 Main scale of Mark-III LNG simulation

图2 Mark- III型LNG船模拟舱实际建造Fig.2 Mark- III LNG ship simulation cabin actual construction renderings

图3 Mark-III型货舱结构示意Fig.3 Mark-III Enclosure System Structure

表1 Mark-III型模拟舱主尺度表Table 1 Main scale table of Mark-IIILNG simulation cabin

2 模拟舱保温层低温实验

2.1 蒸发率测试方法

首先通过小流量不断的喷洒液氮对模拟舱的液货舱进行降温预冷,注入液氮的速度要保证液货舱温度下降的速度保持在一个恒定较小数值.待模拟舱预冷结束以后,对模拟舱进行大流量的液氮加注,直到充满率达到98%时,静置模拟舱达到热平衡以后,开始测试蒸发率.其核心分为预冷时模拟舱绝热层沿厚度方向的温度分布变化规律以及模拟舱的蒸发率.试验采用流量计法对模拟舱的蒸发率进行测量.为了保证试验的顺利开展和数据的有效采集.测试的主要分为氮气置换、模拟舱预冷、液氮加注、蒸发率测试、液氮卸载5个步骤.通过计算公式将实测蒸发率转换为标况下的蒸发率,计算公式为:

(1)

式中:α为实测蒸发率;α1为标况下液货的蒸发率;h为试验环境下液货的汽化潜热;hfg为标况液货的汽化潜热;T1为试验的环境平均温度;T2为试验时段液货饱和温度;T3为标况液货的饱和温度.

2.2 模拟舱低温测试系统

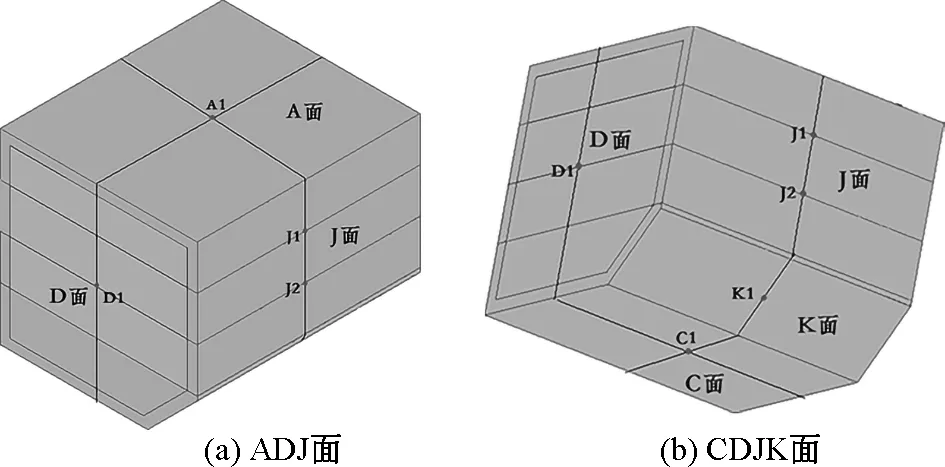

测试系统主要由模拟舱系统和低温管路系统两部分构成.为了标识传感器的分布,将模拟舱的各个面进行命名,具体温度测点布置如图4.

图4 温度传感器布置Fig.4 Arrangement diagram for temperature sensors

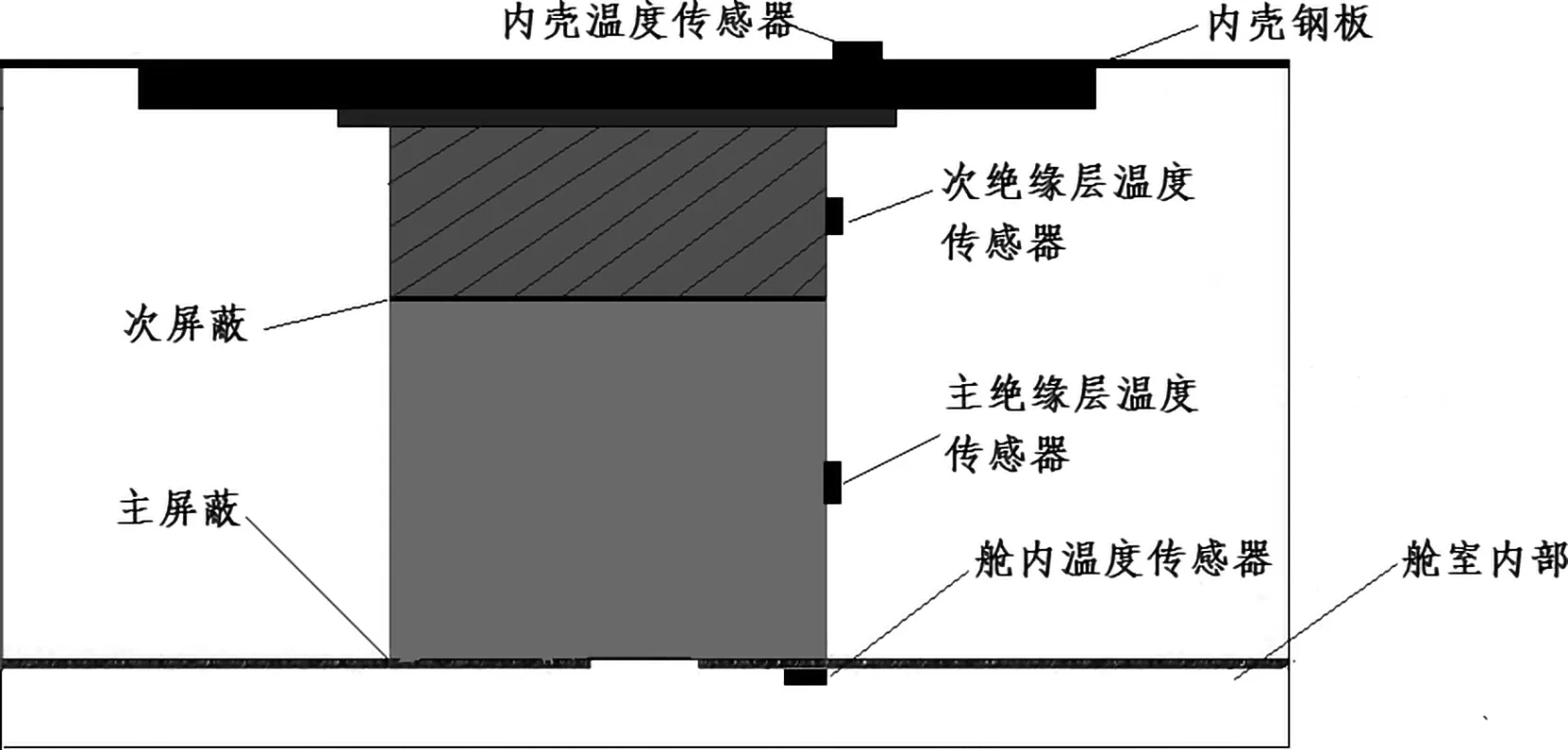

对于每个温度测点,在绝热层横截面垂直方向,从内到外共布置4个温度感器,分别安装于液货舱舱体外表面、次绝缘层、主绝缘层、舱室内表面.具体安装及管路设计如图5.

图5 温度传感器安装Fig.5 Installation diagram of temperature sensors

2.3 模拟舱温度测试结果

2.3.1 预冷过程温度分布

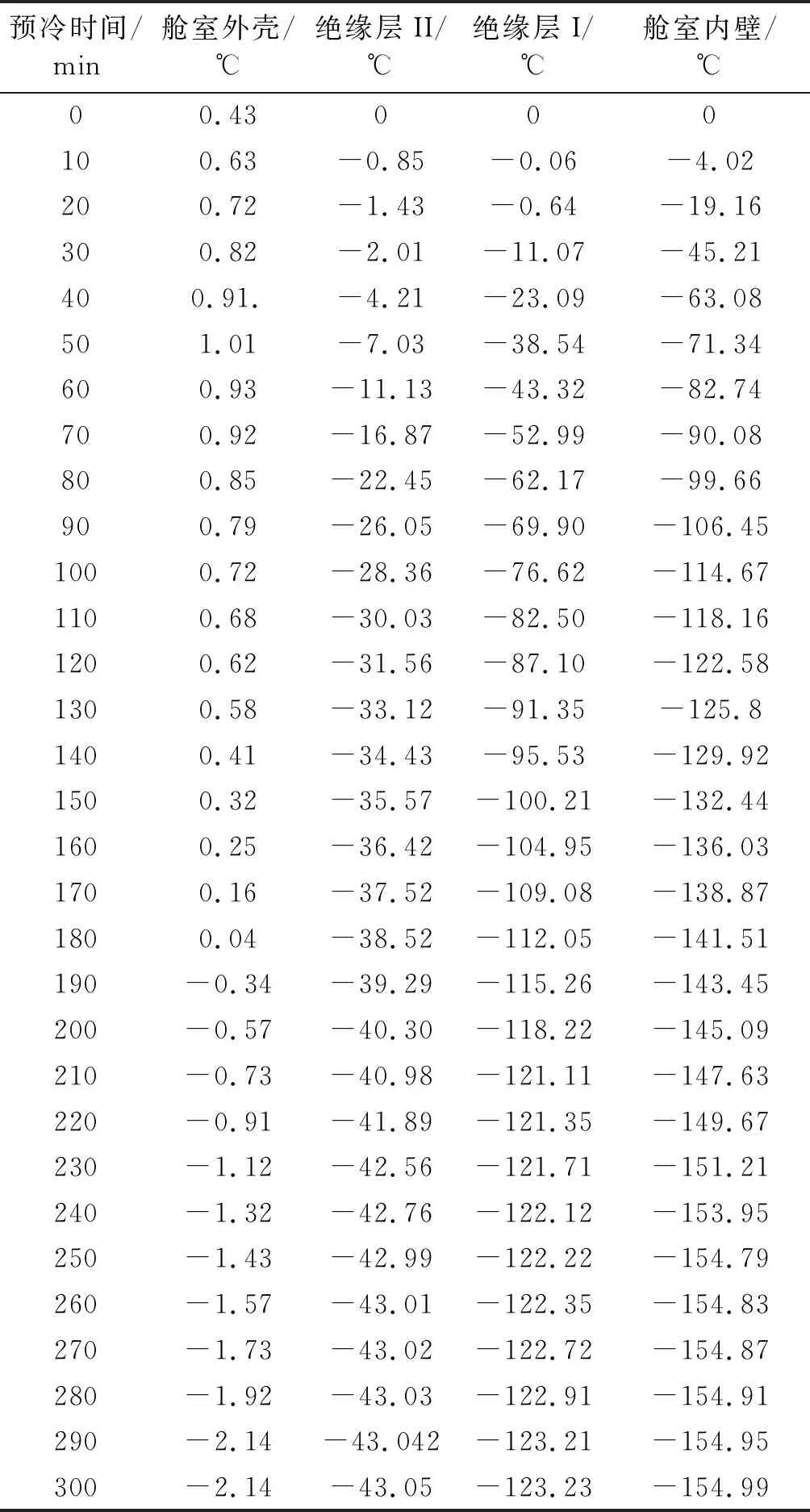

预冷过程通过在模拟舱布置的温度传感器监测在温度降低过程中液舱沿着绝热层的温度变化.选取10 min为周期对绝缘层的平均温度数据进行统计,具体数据见表2.

表2 预冷过程绝缘层平均温度表Table 2 Average temperature table of insulatinglayer during pre-cooling

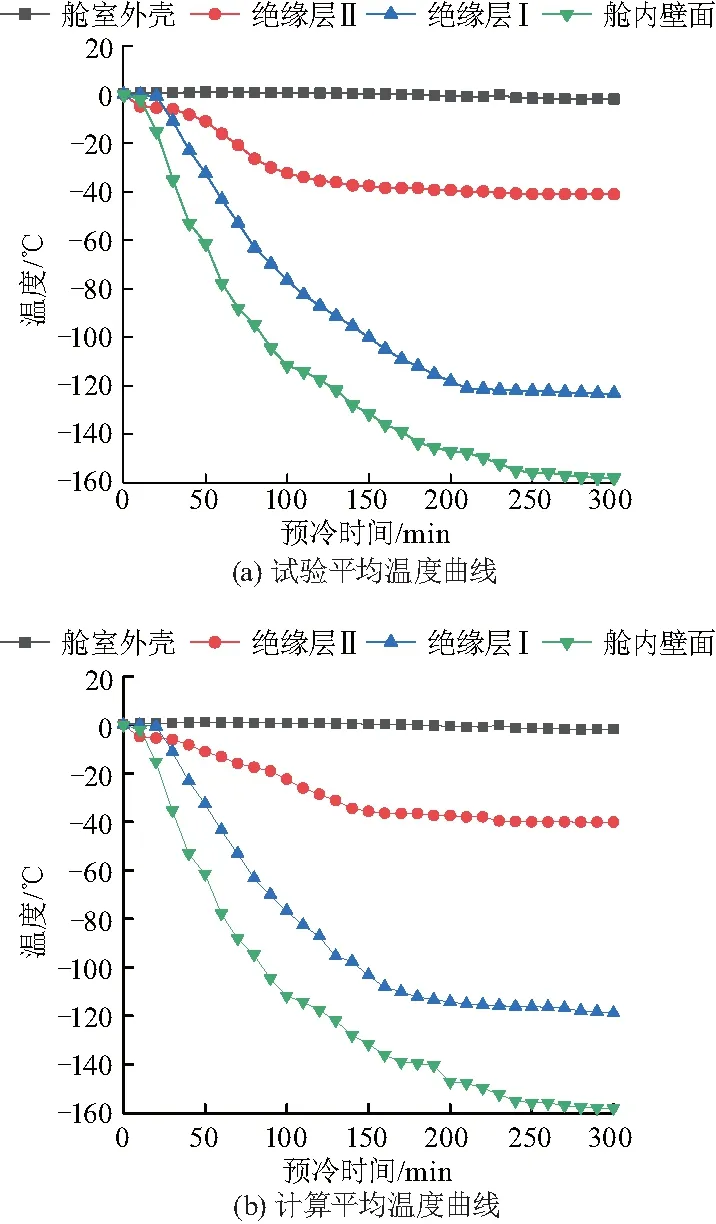

取6个温度传感器测点位置的围护系统同厚度的平均温度数据作为基础,为了更加直观地观察模拟舱在预冷过程中围护系统温度变化的趋势和特点,绘制模拟舱绝缘层不同位置平均温度随着预冷时间的变化曲线(图6).

图6 预冷过程平均温度变化曲线Fig.6 Average temperature change curve during pre-cooling

图6为液货舱绝热层在温度变化过程中沿厚度方向平均温度的变化趋势,模拟舱绝缘层温度下降的速度较小,沿绝缘层厚度方向的温度梯度也较小,舱室外壳的温度变化较小,基本与外界环境的温度保持一致.因此可以得到模拟舱的围护系统具有良好的绝热性能,由温度产生的应力也较小.

2.3.2 蒸发率测试结果

在整个过程中应该时刻关注对模拟舱内的压力变化,在试验进行过程中必须要保持舱内压力变化较小且保持稳定,以此消除因氮气积累对蒸发率结果的影响.

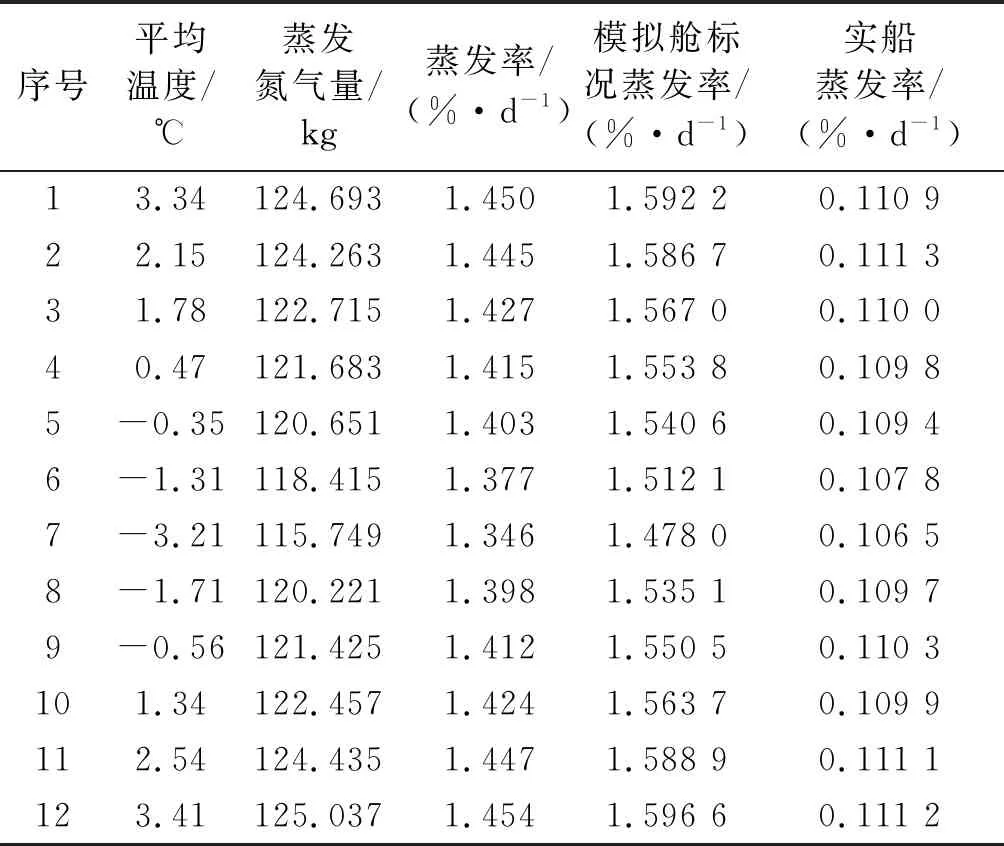

当液氮的充注率达到额定充注率的98%且达到热平衡时,开始采集数据.研究模拟舱24 h(每2 h作为一个时段)蒸发率的变化情况,表3为实验数据计算得出的蒸发率结果.

表3 蒸发率结果

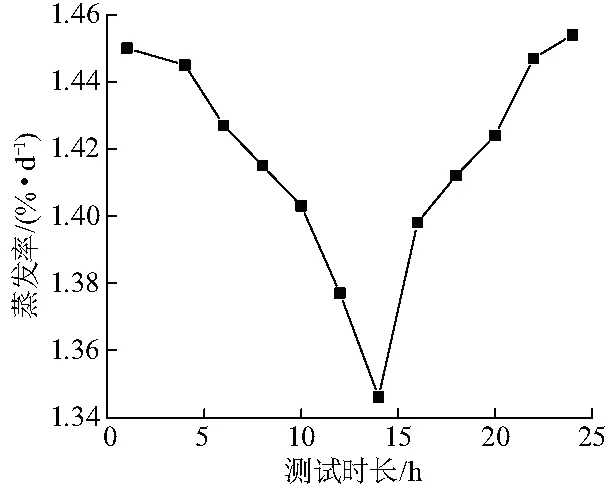

图7、8为模拟舱液氮蒸发率和实船液化天然气蒸发率的变化趋势.由图可知,在蒸发率测试时间内,模拟舱和实船的蒸发率均呈现先减少,最后增大的趋势,其变化趋势符合环境温度和舱内压力等外部条件变化对蒸发率的影响,而转化的实船液化天然气蒸发率始终保持在0.15%/d以下.

图7 模拟舱蒸发率曲线Fig.7 Evaporation rate curve of simulation cabin

图8 实船蒸发率曲线Fig.8 Real ship evaporation rate curve

最后,将测试时间内得到的液氮总蒸发量转化为模拟舱的蒸发率,以试验过程中舱室内平均压力和温度为标准计算出平均综合校正系数,将模拟舱的蒸发率修正以后得到实船的蒸发率.计算的相应数据和结果见表4、5.

表5中数据表明,模拟舱温度试验测得的日平均蒸发率为1.416 5%/d,转化为标况下的模拟舱蒸发率为1.555%/d,通过修正得到的实船在正常工作状态下的液化天气日均蒸发率为0.110%/d,测试得到的实船日均蒸发率小于0.15%/d,满足原设计要求.

表5 平均蒸发率

3 模拟舱预冷温度场仿真模拟计算

为了进一步验证试验结果的准确性以及仿真

计算方法的适用性.在针对低温试验中的预冷过程的温度分布和静置下的蒸发率以Ansys Fluent进行数值仿真计算,并将计算结果与试验结果进行比较分析.

3.1 物理模型

根据实际情况,对于模拟舱液舱预冷物理模型做出合理的简化与假设.建模时,对其外部骨架进行了简化处理.并设置模拟舱液舱在纵向上为对称,模拟舱的网格模型如图9.

图9 模拟舱网格模型Fig.9 Grid model diagram of simulation cabin

3.2 边界与初始条件

根据对模拟舱预冷问题的描述,在求解计算过程中如果想要得到得到唯一解,需要对求解的边界条件进行设定,而且瞬态问题的研究必须保证其初始条件为确定量.具体针对该问题的求解,包含二类边界条件:流动边界条件以及热边界条件.

如图10,浅色区域为速度入口,深色区域为压力出口.模拟舱在进行预冷前,必须对舱内的混合气体进行置换.本试验中采用氮气作为置换气体.

图10 模拟舱进出口局部示意Fig.10 Partial schematic diagram of entrance and exit of simulation cabin

3.3 模拟舱预冷数值仿真结果

在整个预冷工作中,持续的时间约为5 h,为了研究在整个预冷过程中模拟舱的温度变化,分别以1 h为时间间隔,截取典型截面温度分布云图.温度t分布云图如图11.

图11 不同预冷时间模拟舱温度分布Fig.11 Temperature distribution of simulation cabin with different precooling time

图11为模拟舱液舱典型剖面在整个预冷过程中每半个小时的温度分布.模拟舱围护系统每半个小时时刻的温度预报结果都从绝缘层I、绝缘层II、船体内壳方向沿着厚度方向温度值逐渐增高,为了研究模拟舱在预冷过程中舱室内温度值的具体变化情况,在计算时设置了温度监测点,如图12.

图12 温度监测点设置Fig.12 Setting diagram of temperature monitoring point

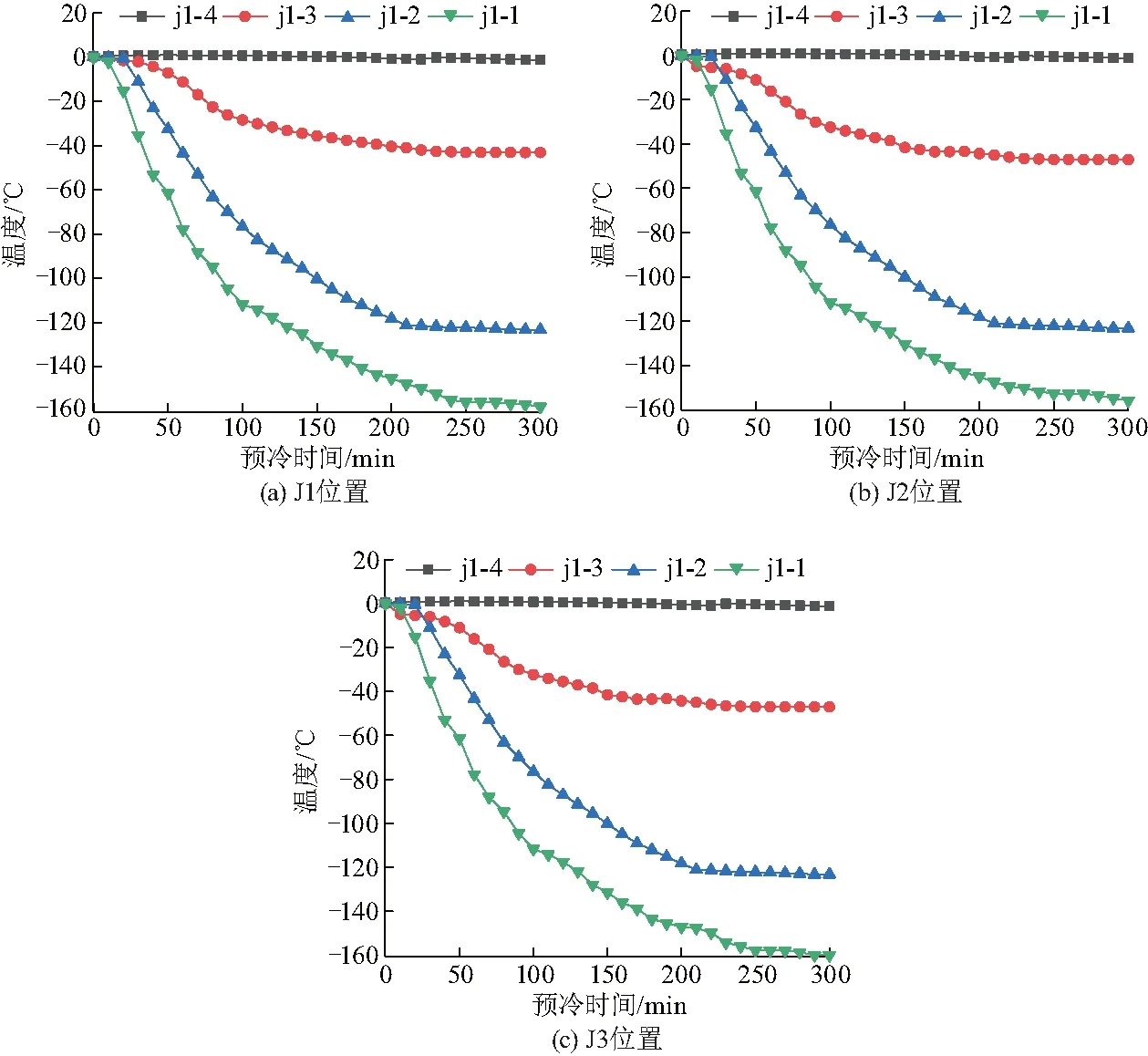

如图12,分别在绝缘层垂直高度上选取JI、J2、J3 3个位置沿绝缘层厚度方向按照一定的距离布置四个温度监测点.在整个模拟舱的典型横截面的垂直高度上一共选取了3个位置,并在每个位置沿绝缘层厚度方向选取了4个温度监测点,监测其温度随预冷时间的变化,为了便于研究,将开氏温度转化为了摄氏温度,温度变化曲线如图13.

图 13 不同位置温度变化规律曲线Fig.13 Curves of temperature change law at different locations

图13为模拟舱高度方向上位置在货物围护系统各层结构的平均温度随预冷时间的变化规律.在整个预冷的过程中,舱内壁面、绝缘层I、II的温度变化趋势基本保持一致,温度下降的速度都经历由开始预冷时的较小逐渐增大、最后趋于平缓的过程.而模拟舱外壳的温度基本保持不变化.

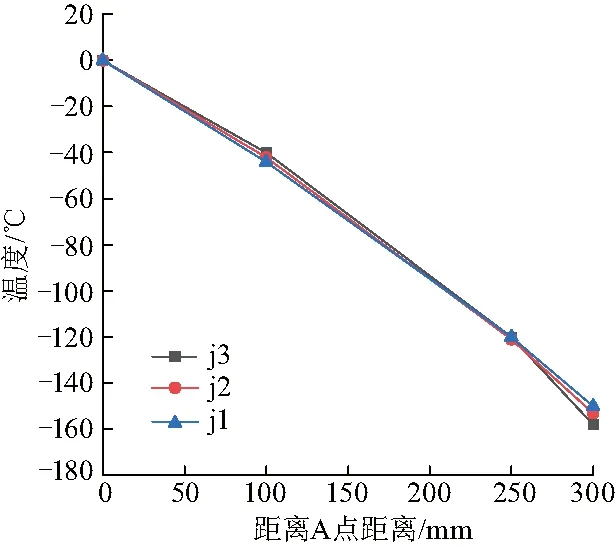

为了进一步研究数值仿真计算得温度分布结果,在模拟舱的典型横截面上,通过在绝热层典型截面上创建沿厚度方向的温度监测线AB,标记该线上各点的温度,如此便可以获得模拟舱绝热层在典型截面上沿厚度方向上的温度变化趋势.变化趋势曲线如图14.

图14 模拟舱内壁到绝热层外壁的温度曲线Fig.14 Temperature curve from outer side to tank body

从图14中可以看出,沿AB方向,即从模拟舱液货舱内壁到模拟舱外壳方向,温度曲线斜率基本保持稳定,在外壳上的温度与环境温度基本相同,温度的分布具有很高的一致性.这说明而从绝热层内壁到外壁面的换热方式只有一维的热传导换热,由于等效导热系数设为常数0.028 W/(m·K),故温度曲线呈直线且斜率较大.此外可看出,围护系统具有良好的绝热性能.

4 模拟舱蒸发率计算

4.1 模拟舱传热方式

由于的模拟舱的结构和实际工作状态很复杂,为了对其进行传热计算分析与建模,做简化假设:① 模拟舱在进行低温试验时采用液氮作为冷去介质,所以将液氮的蒸发率看做模拟舱的蒸发率.② 在进行蒸发率测试时模拟舱的充注率为98 %,因此假设舱内气体与液氮之间不存在热量传递.③ 模拟舱内与外界环境气压都为标准大气压.④ 简化传热过程,认为模拟舱与外界环境的换热为其每个面上由液货舱内壁到外界大气的一维传热.模拟舱低温试验热量传递方式如图15.

图15 Mark-III型模拟舱试验热传递示意图Fig.15 Schematic diagram of heat transfer of Mark-III simulation cabin test

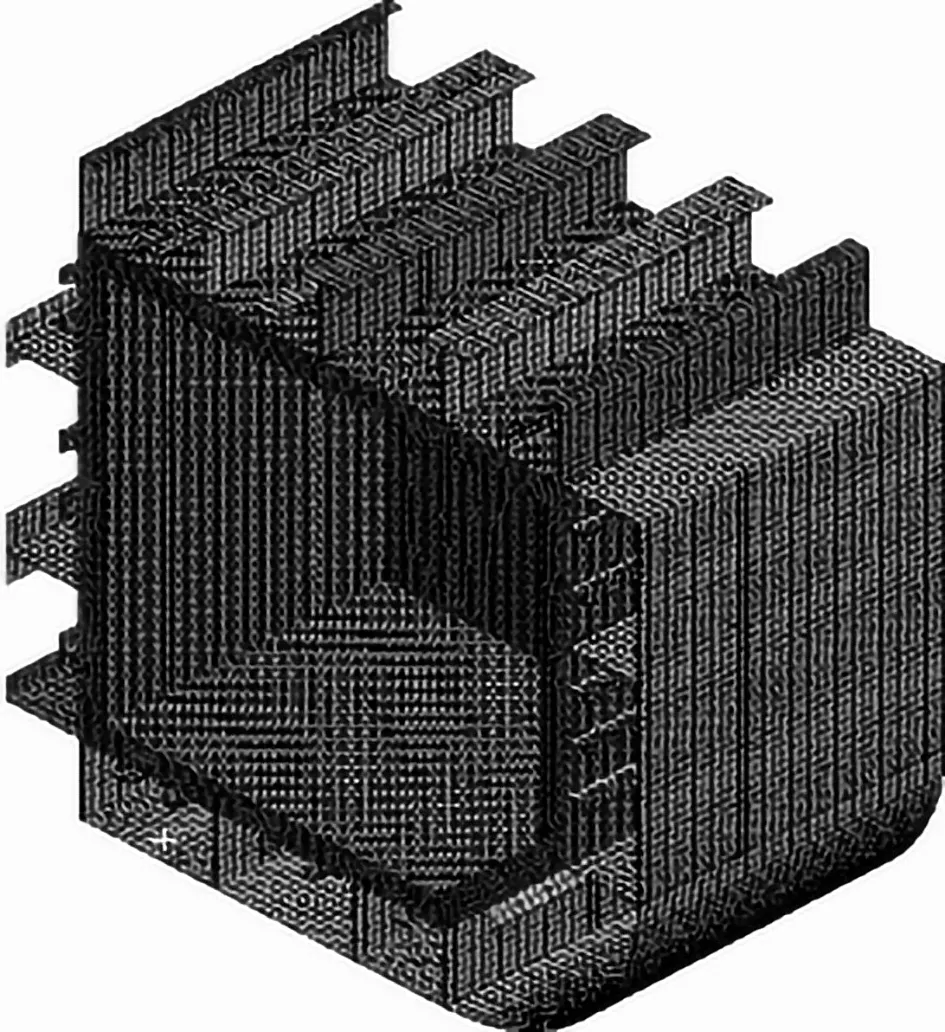

4.2 网格模型和边界条件

通过采用Ansys-Workbench中稳态热分析(steady-state thermal)模块对模拟舱进行温度场分布和蒸发率的仿真计算.由于模拟舱的设计特点及其结构对称的特点,首先利用Design Modeler软件建立模拟舱1/2舱的实体模型,然后将模拟舱的简化模型(图16)直接导入稳态热分析模块中划分网格.模拟舱网格划分三维模型的结果如图17.

图16 模拟舱模型

图17 模拟舱网格模型

在进行具体模拟计算前.软件中对模拟舱结构材料的物性参数和计算边界条件进行设置,设为恒定壁温(-196 ℃).舱室空气和船体内壳自然对流换热和船体外板和外界空气的自然对流换热,对流换热系数设置为12W/(m2·℃).待所有计算参数设置结束后,选取温度分布等求解结果即可进行求解.

4.3 蒸发率工况选取

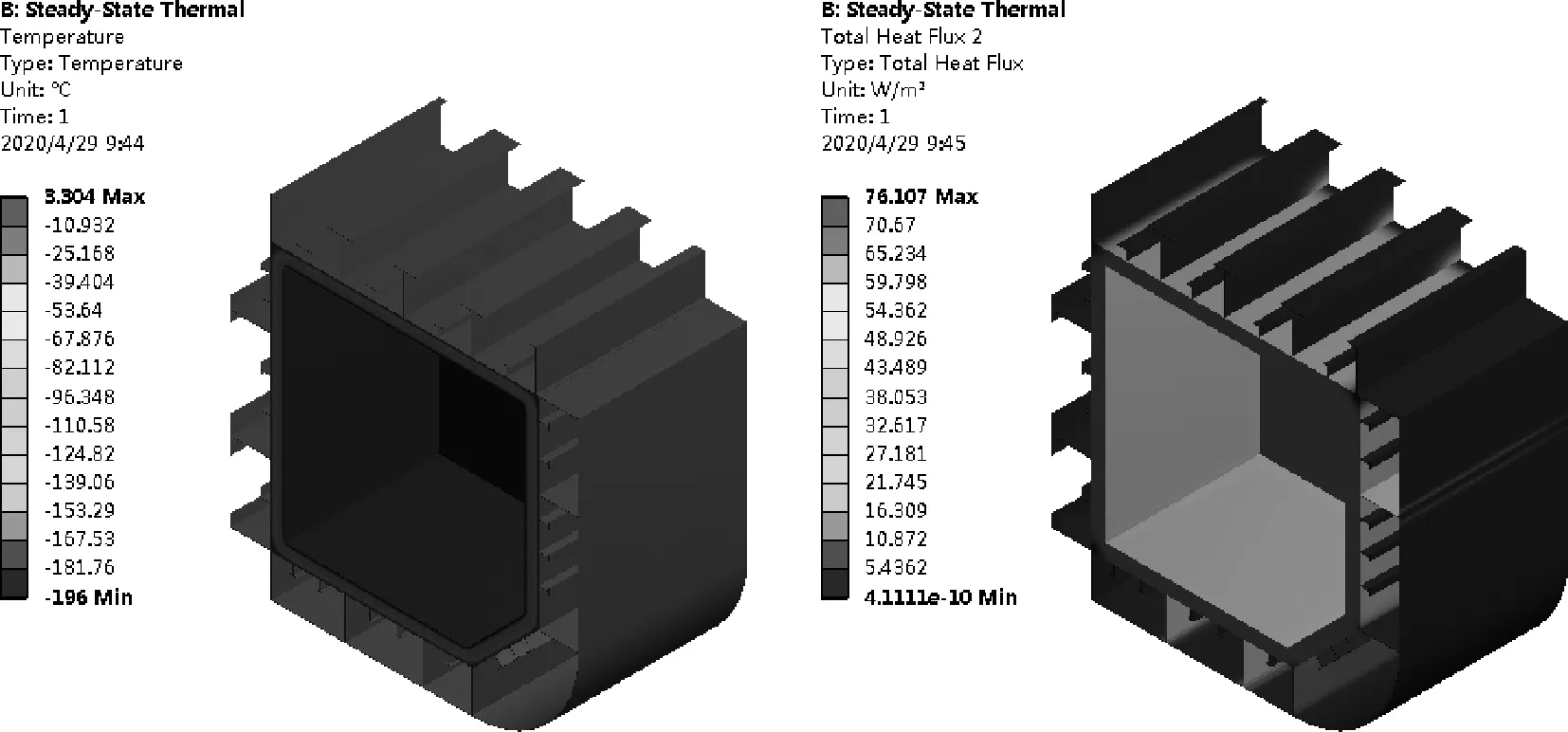

在低温测试过程中,模拟舱绝热层外侧为环境空气,为了计算和模拟不同环境温度下模拟舱的蒸发率情况,依据一天内环境温度的合理变化范围,选取表6中的5个计算工况进行传热计算.

表6 蒸发率计算工况

4.4 模拟舱蒸发率计算结果

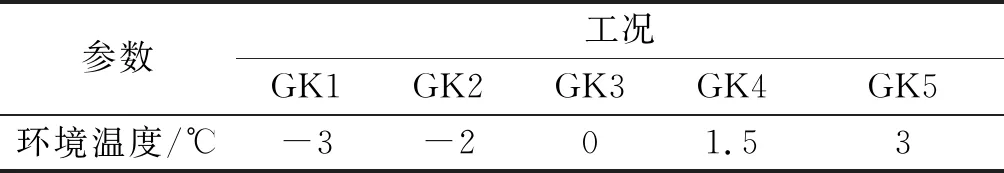

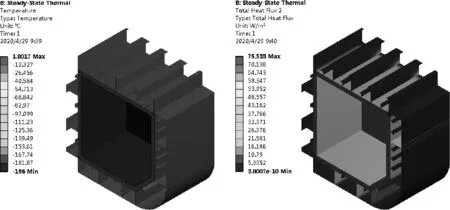

图18为5个工况的温度分布及热通量分布.

(a) 工况GK1

(b) 工况GK2

(c) 工况GK3

(d) 工况GK4

(e) 工况GK5

通过对模拟舱围护系统各面的热流量数值汇总可以得到模拟舱的总热流量,即漏热量,插入reaction probe可以得到5个工况的漏热总能量分别为3 291.2、3 308.4、3 342.4、3 368.0、3 393.6 W.

根据数值仿真计算得到的漏热量可以对模拟舱的日平均静态蒸发率(BOR)进行计算,计算公式为:

(2)

式中:Q为液货的总漏热量;hln为液氮的汽化潜能,取199.2 kJ/kg;V为模拟舱的容积,取130 m3;ρln为液氮的密度,取810 kg/m3;η为模拟舱的液氮充注率,取98%.

最后根据式(2)可以得出蒸发率数值.蒸发率计算结果见表7.

表7 模拟舱日平均蒸发率计算结果

由表7可以得到,随着外界环境温度的不断增加,模拟舱的漏热量和日平均蒸发率也在不断的增加.

4.5 计算与试验结果对比分析

4.5.1 预冷温度分布比较

根据测试结果和数值仿真结果可以得到预冷过程平均温度测试值和计算值,根据温度和预冷时间的变化,得到平均温度的变化曲线.测试和仿真平均温度比较见图19.

图19 平均温度变化对比Fig.19 Comparison graph of average temperature change

为了对2种方法得到的温度分布情况进行定量的分析,分别选取2种方法中8个温度点,比较其围护系统各层的温度.

由表8可以得到,在预冷过程中,试验测试值和数值计算得到的温度值在绝热层厚度方向上的基本保持一致.说明了数值仿真计算对于此类问题的研究具有很高的适用性,进一步说明模拟舱围护系统的绝热效果较佳.

表8 测试值和计算值对比表

4.5.2 蒸发率比较

根据数值仿真和试验方法分别对模拟舱的蒸发率进行计算和测量,结果如表9.

表9 蒸发率结果对比

从计算结果与测试结果的对比中可以看出,测试结果略大于数值模拟结果,相对误差为3.64%.因此可以认为,通过采用模拟仿真计算得到的模拟舱蒸发率数值接近真实条件下模拟舱的蒸发率.造成两种计算方法存在差异的原因为模拟舱三维模型的简化、软件内部换热关联式的差异以及仿真精度的误差.综合来说,对于此类问题的研究,模拟仿真计算能提供具有精度较高的结果.

5 结论

(1) 模拟舱在预冷过程中,沿着绝缘层的降温幅度较小且速率缓慢,船体内壳板的温度基本与外界环境温度保持一致,因此,可以推测出模拟舱围护系统的绝热性能良好,同时在预冷过程中,船体结构不会产生较大的热应力.

(2) 根据模拟舱蒸发率的测试结果,并通过修正公式转换成了实船的蒸发率,结果显示实船的蒸发率为0.11%/d,能够满足实际设计中船舶实际日均蒸发率0.15%/d的原始设计要求,同时也验证了模拟舱良好的绝热性能.

(3) 根据模拟舱低温测试结果,与ANSYS Fluent数值仿真计算结果相比较分析,测试结果与数值仿真结果的误差较小,发现预冷过程中的绝热层的温度变化趋势基本保持一致,蒸发率计算值和测试值基本保持一致,其误差为3.6%.再次印证模拟舱具有良好的绝热性能.也说明了有限元方法对于此类问题研究具有一定的适用性.