催化裂化装置EHS电液控制系统主动维护策略

2021-10-19李忠博

李忠博

(中国石油锦州石化公司,辽宁 锦州 121000)

电液执行机构控制系统在石化企业过程控制领域应用十分广泛,特别是应用在催化裂化装置特阀控制等对控制精度和可靠性要求极高的场合[1]。催化裂化装置如再生滑阀、待生滑阀以及控制再生器压力的双动滑阀等关健可调执行机构跑位故障引发装置停产的事故时有发生,而故障概率高的特阀如烟机入口蝶阀、主风机静叶可调执行机构拒动、锁位故障则会造成特阀及其控制系统进入危险失效状态,进而对机组运行及生产过程构成严重威胁[2~4]。

某石化公司2催化、3催化装置有电液蝶阀、滑阀、闸阀等特阀共20台。其电液控制系统主要有九江长江仪表厂生产的EHS型电液控制系统10台、兰炼机械厂生产的LBZN型电液控制系统8台和九江环球厂生产的BLF型电液控制系统2台。

EHS智能电液执行机构控制系统是根据各种特殊控制阀门对其精确阀位控制系统应具有的可靠性、先进性、实用性需求,开发的机、电、液一体化的新技术产品。其控制系统采用西门子S7-200型PLC为核心控制器;系统就地显示部件采用红色高亮度数码管,系统输出部分采用高性能固态继电器,系统抗干扰能力强,数据稳定,可靠性高[5~7]。通过与DCS/SIS通讯,可实现对阀位控制系统各参数的远程监控。但是,在长周期运行过程中,电液执行控制系统不可避免的出现包括传感器、控制器和液控阀在内的不同部位的各类故障[8~10]。文中总结了公司近年EHS电液控制系统出现的典型故障,通过深入研究系统的结构和控制原理,分析出故障原因,并提出主动维护策略。

1 EHS电液控制系统

1.1 EHS液压控制系统

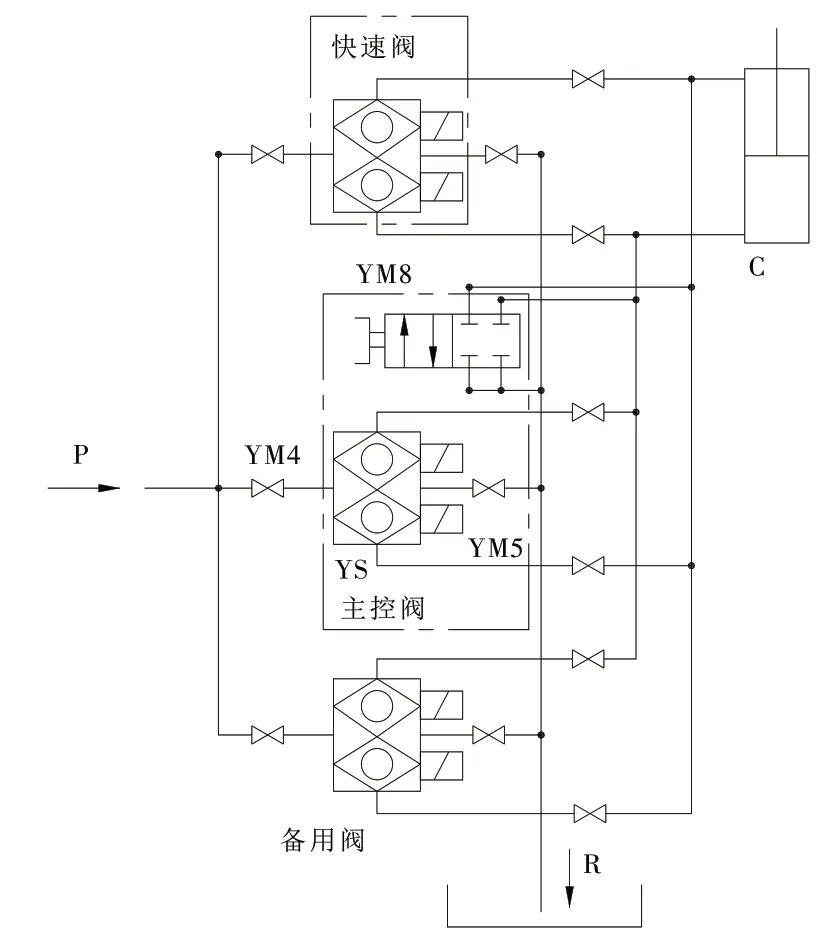

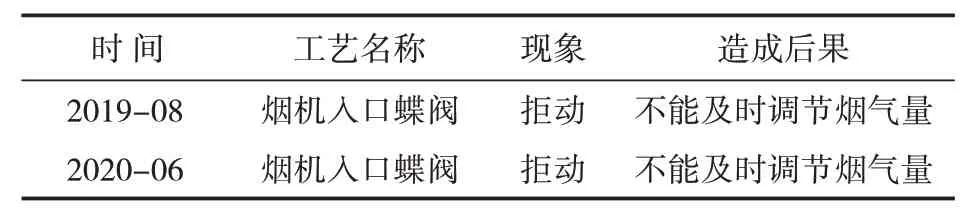

EHS液压控制系统原理见图1。

图1 EHS电液控制系统

图中逻辑球阀YS为主控阀,它接收来自控制操作器的指令信号,使执行机构油缸C运行到指定位置,同时显示阀位位置。YS上备有手动按钮,可在断电的状态下,实行液压手动控制。

1.2 EHS电气控制系统

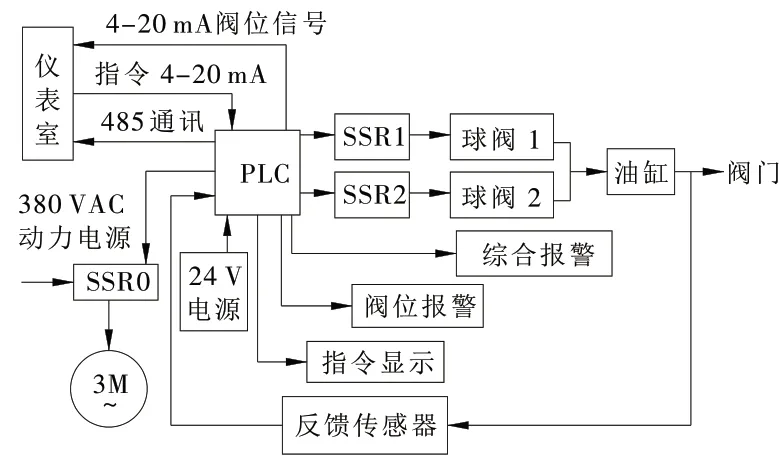

EHS电气系统原理见图2。

图2 EHS电气系统原理图

PLC接收4~20 mADC控制信号,同时接收阀位传感器反馈信号(4~20 mA)后进行比较,若产生偏差信号,则对差值进行放大,输出24 V DC电压去控制电磁逻辑球阀工作。若有正向差值,则电磁逻辑球阀(或电磁换向阀)正向线圈通电,使阀正向移动。若有负向差值,则电磁逻辑球阀负向线圈通电,使阀负向移动。于此同时对阀位信号进行(0~100%)显示和输出(4~20 mA)到控制室。

2 EHS电液控制系统故障分析及维护策略

2.1 执行机构跑位故障

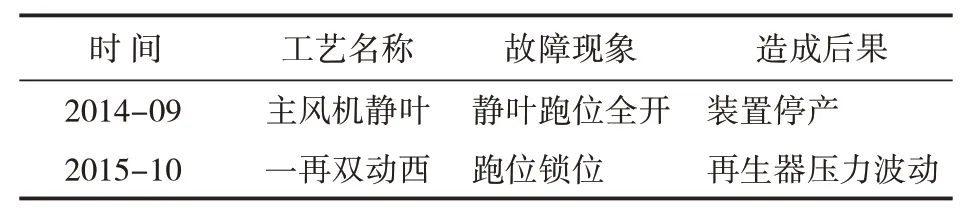

选取该石化公司2起由于EHS系统故障导致执行机构跑位典型案例进行分析,故障发生时间及后果见表1。

表1 3催化EHS电液执行机构跑位典型故障

2.1.1 执行机构跑位故障原因分析2014年9月15日,3催化装置主风机静叶突然跑位,导致主风机进入安全运行状态。15时46分主风机停机,装置停产。经检查是静叶电液执行机构的电磁球阀故障,导致静叶跑位。

2015年10月,3催1再双动西滑阀突然跑位,阀位从50%开到100%阀位,过程时间为10 s,造成一再压力大幅波动。经检查,2起故障均源于油路含杂质,阀门动作时随动力油流到球阀内,电磁球阀堵塞,导致执行机构跑位。

2.1.2 执行机构跑位主动维护策略根据故障分析可以得出结论:

(1)导致执行机构跑位的根本原因是动力油含杂质,达不到过滤精度。而电磁球阀内部钢球的活动间隙仅为2 mm,一旦油路中含较大杂质,则可能会导致钢球卡涩,执行机构跑单向;

(2)当阀位无须动作时,电磁球阀不上电,能使阀位锁定不动,即仅靠电磁球阀锁位。

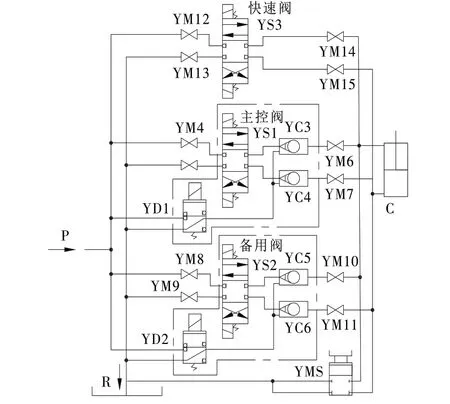

针对上述问题,提出定期更换系统动力油及滤芯的制度,增加查看滤芯报警信息的巡检内容,以防止动力油过滤精度不达标。为了提高系统本质安全水平,提出增加独立液压锁。方案为在逻辑球阀YS输出端与油缸之间加装独立液压锁由YC3、YC4组成,受2位3通电磁球式换向阀YD控制,与主控阀YS一起实现实时控制实时锁定,系统配置见图3。

图3 EHS增加独立液压锁后系统

2.1.3 主动维护效果于2016年装置大修时,所有EHS电液控制系统均新增独立液压锁,生产单位严格按照制度更换动力油及滤芯。系统运行至今,EHS系统再未出现跑位故障,基本解决了困扰多年的滑阀跑位问题。

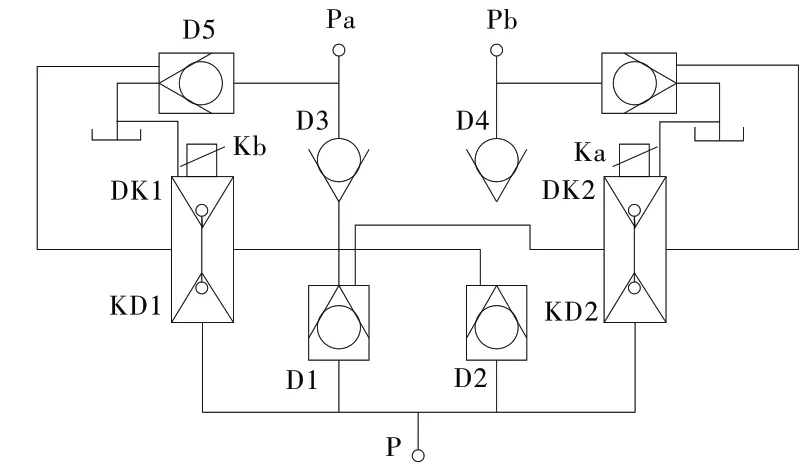

2.2 执行机构拒动故障

选取某石化公司2起由于EHS系统故障导致执行机构拒动典型案例进行分析,故障发生时间及后果见表2。

表2 3催化EHS电液执行机构拒动典型故障

故障发生后,根据以往经验判断为电磁球阀故障,更换电磁球阀即可。然而,2019年8月,3催烟机入口蝶阀拒动,更换主控阀后,测试发现当油压为9 MPa时,给定与回讯偏差≥1.5%时,阀门才动作,在偏差<1.5%时,阀门不动作。

在PLC程序中,当给定与回讯的偏差≥1.5%时,电磁球阀一直打开,当偏差<1.5%时,用40 ms短脉冲控制电磁球阀开阀。因此,根据现象判断为当偏差<1.5%时,电磁球阀未及时动作,油路未导通导致阀门不动作,即该电磁球阀在9 MPa油压下,响应时间大于40 ms。

经实验确定,在9 MPa的油压下,电磁球阀响应时间为45 ms;在7 MPa的油压下,电磁球阀响应时间为40 ms。因此,修改PLC程序,当把脉冲时间调整为50 ms时,油压在7~9 MPa之间,阀门精度可达到0.2%,且无超调。此时,切换到备控阀,发现偏差给定与回讯的偏差<0.8%时,阀门不动作。即备控阀与主控阀响应时间不一致。把备控阀更换为与主控阀同一批次产品后,阀门动作正常。

2.2.1 执行机构拒动故障原因分析电磁球阀液控原理见图4。

图4 电磁球阀液控原理

将拒动的电磁球阀解体检查,发现钢球、底座有磨损情况,钢球和底座之间的行程变大,当电磁阀上电时,钢球需要更长的时间才能动作到位,即电磁球阀的响应时间变长。在脉冲宽度不变的情况下,电磁球阀来不及完全打开,造成阀门不动作。根据检修的经过,可以得出结论:

(1)随着电磁球阀动作次数的增加,钢球和底座的磨损越来越严重,造成钢球的动作行程变长,电磁球阀的响应时间变长。当脉冲宽度不足以驱动钢球动作时,阀门会拒动;

(2)系统油压对电磁球阀的响应时间有影响,在工作压力范围内,油压越高,电磁球阀响应时间越慢。原因是动力油压力越高,电磁球阀内钢球动作时就要克服更大的阻力。

2.2.2 执行机构拒动主动维护策略根据以上结论,可以得出:

(1)电磁球阀的动作次数是关键参数之一,据此提出电磁球阀的寿命管理。为了便于统计数据,将电磁球阀的动作次数通过PLC通讯上传到DCS/SIS画面中。

选取2催化装置烟机入口蝶阀、循环滑阀,3催化装置烟机入口蝶阀、1再双动西滑阀共4台阀门的近5 a的动作次数及故障记录。可以总结出电磁球阀的动作次数约500×104次,其响应时间就会明显变长,原脉冲宽度就不足以驱动电磁球阀动作,需要进行维护;

(2)通过试验,得出当系统油压位于7~9 MPa时,电磁球阀性能最好。因此,将原停泵值10 MPa修改为9 MPa,以提高电磁球阀响应时间,延长其使用寿命。

2.2.3 主动维护效果根据寿命管理要求,2020年8月,对动作次数已经达到约480×104次的2催化烟机入口蝶阀主控阀进行更换,将旧阀返厂,并解体检修,发现部分钢球有明显磨损情况。如果不进行及时更换,可能会导致烟机入口蝶阀拒动,造成生产波动。

调整系统油压后,目前已动作近300×104次,解体电磁球阀,发现钢球几乎没有磨损痕迹,验证了降低系统油压有助于提高电磁球阀寿命。

2.3 系统误报警

在系统运行期间,3催烟机入口蝶阀、气压机出口闸阀曾出现多次油箱油管温度开路报警。而且当冬季低温天气时,SIS画面不能正常显示零下温度。而油温作为反应油泵运转状态的重要参数,必须要正常显示。

2.3.1 误报警故障原因分析发现当油温报警时,打开现场控制箱,发现PLC的EM231-RTD卡件报警。检查现场热电阻信号正常,判断为卡件故障。

对于冬季油温零下时SIS画面不能正常显示问题,首先测量现场热电阻信号正常。然后,检查温度信号的通信。

3催SIS系统为Triconex TS3000系统,EHS电液执行控制系统为西门子S7-200PLC;控制系统的各类诊断信息均由EHS现场PLC控制器发出,SIS系统通过Modbus通讯,读取现场的运行数据。

通过测试PLC及SIS程序发现,现场PLC能正常输出零下温度信号,而SIS系统的TriStation 1131软件中,读取Modbus数据的MBREAD_DINT功能块只能接收正数,因此当温度为零下时,画面显示不正确。

2.3.2 误报警故障主动维护策略PLC RTD卡故障报警问题,是由于西门子EM231-RTD卡工作不稳定导致,其可靠性低于普通EM231 AI卡,因此提出采用现场加温变,将热电阻信号转换为4~20 mA标准信号,再连接到AI卡上,以提高设备可靠性。

针对SIS系统不能显示零下温度问题,提出在现场PLC和SIS中做出程序修改,即在现场PLC中,在将温度信号通讯前,先将实际温度加某一温度值(例如50℃),把要通讯的数据变成正数,然后再进行通讯,并在SIS程序中,将信号再减去此温度值,变成真实信号,解决了由于SIS功能块不能通讯负数的问题。

2.3.3 主动维护效果在2019年装置大检修期间,将3催烟机入口蝶阀和1再双动西滑阀控制系统升级,取消EM231-RTD卡,现场增加温度变送器。同时按上述方案修改PLC和SIS系统程序。整改完成后,系统至今未发生误报警故障。

3 结束语

通过总结某石化公司EHS电液控制系统典型故障案例,深入研究电液控制系统结构和控制原理,分析得出执行机构误动、拒动和误报警的根本原因,并提出主动维护策略:

(1)针对执行机构误动问题,提出制定动力油系统主动维护策略;并增加独立液压锁,提高电液控制系统的本质安全水平。

(2)针对执行机构拒动问题,分析得出影响电磁球阀响应时间的两个要素及规律,即系统油压和动作次数,且在一定范围内,油压越低,电磁球阀响应时间越快。提出主动维护策略:将系统油压调整为7~9 MPa,对电磁球阀动作次数也进行了寿命管理。

(3)针对控制系统误报警问题,判断为温度卡件故障和SIS系统通讯功能块问题。提出取消PLC温度卡件,增加现场温度变送器,将4-20mA标准信号连接至AI卡。在程序中修改程序解决了SIS功能块不能通讯负数问题。

参照文中提出的主动维护策略实施后,目前EHS电液控制系统未出现误动和拒动现象,保证了催化装置的平稳运行。对于有问题的电磁球阀进行有针对性的维修,避免以往整体订购备件的方法,节约了维修费用,响应了降本增效号召。