缝洞型油藏不动管柱堵水技术研究

2021-10-18侯献海

侯献海

(中国石化西北油田分公司,新疆 轮台 841604)

塔河油田是位于沙雅隆起上经过多期构造岩溶作用形成的以溶洞、溶蚀孔隙、裂缝为主要储集空间的碳酸盐岩缝洞型底水油藏[1-2]。油藏埋深5 200~6 500 m,温度为120~140 ℃,矿化度为20×104mg/L,具有高温、高压、高矿化度的特点[3]。储层中高角度裂缝发育,多数井控储油空间通过复杂的裂缝通道与底水沟通,底水突破优势通道后,造成油井含水快速上升,剩余油被屏蔽,产量大幅递减[4-5]。前期油田主要通过水泥堵水的方式进行控水治水,但是水泥堵水封堵深度有限,在裂缝发育、无隔层或隔层发育不好的缝洞型油藏中有效率很低[6-7]。并且需要修井机动管柱作业,单井费用高达150万元以上,不能满足效益开发的要求[8]。为了更好地解决缝洞型油藏快速水淹的问题,塔河油田自2019年进行不动管柱堵水试验,通过深化油藏认识、丰富调流药剂体系,完善了施工工艺,逐步形成一套适用于塔河缝洞型油藏的不动管柱堵水技术体系,并在矿场试验中取得了较好应用效果。

1 储层结构分析

根据油井钻时曲线和生产曲线分析,将塔河缝洞型储层分为3类[9-10]:

(1)裂缝沟通型:钻时无放空漏失,主力产油段在上部,底部有比较均匀的微裂缝与底水连通,出水部位主要集中在底部。当产量超过临界值时,可能形成水锥,油井生产动态表现为有一定的无水采油期,见水后,只要在稳定状态下生产,则在某一含水段有一个相对稳定期。含水上升特征表现为台阶式上升或缓慢上升类型。

(2)缝洞沟通型:钻时存在小规模漏失或放空。塔河油田发育着大型溶洞和大型溶蚀裂缝,且以高角度裂缝为主。若井位在平面上处于裂缝发育带,那些大裂缝和大溶洞很有可能在纵向上使裸眼段与底水连通起来。出水部位不定,可能在下部也可能在上部,甚至上下均出。表现在油井生产动态上,无水采油期短或没有无水采油期,含水上升特征表现为台阶式上升。

(3)溶洞沟通型:钻时存在大量泥浆漏失或放空。此类井生产能量较强,初期具有无水产油期,随着生产油水界面抬升至出油口,油井含水快速上升,甚至暴性水淹,关井压锥效果差。

不动管柱堵水使用的是液态堵剂,液态堵剂在地面常温、常压条件下为液态,可以流动,在地层高温、高压条件下经过一定时间才成胶固化,具备封堵强度[11-12]。因为封堵尺寸较大溶洞需要巨大的药剂用量,成本上难控制,所以不动管柱堵水一般选择裂缝沟通型、缝洞沟通型储层,易于实现有效封堵。

2 不动管柱堵水机理

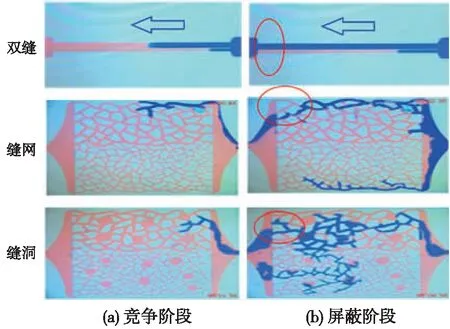

裂缝型油藏见水规律可视化模型如图1所示。油水在裂缝、缝网、缝洞中的流动规律是:裂缝同时流动→大裂缝流动优势逐渐明显→大裂缝水相贯通→小裂缝停止流动。主要竞争和屏蔽2个阶段:第1阶段是见水前大小通道中油水竞争流动,油井开始间断出水;第2阶段是优势通道水相突破后,由于油水流度比差异,水相通道对油相通道形成突变的屏蔽,导致油井连续出水。不动管柱堵水机理主要是将可流动的液体堵剂注入地层中,堵水优先进入大尺寸的出水优势通道,在地层温度和压力下交联成胶,封堵大尺寸的优势通道,增大出水通道的启动压差,扩大底水“绕流”面积,释放次级通道屏蔽剩余油。

图1 裂缝型油藏见水规律可视化模型Fig.1 Visualized model of water breakthrough in fractured reservoir

3 主要材料与施工程序

3.1 主要材料

3.1.1 淀粉胶

淀粉胶体系通过改性淀粉(质量分数为4%)、聚丙烯酰胺(质量分数为4%)、交联剂(质量分数为0.1%)及不同质量分数的引发剂(质量分数分别为0.01%、0.03%、0.05%和0.07%)和硫脲在120 ℃下形成的胶体,成胶后强度达Ⅰ级,如表1所示。

表1 不同引发剂质量分数下淀粉胶成胶时间

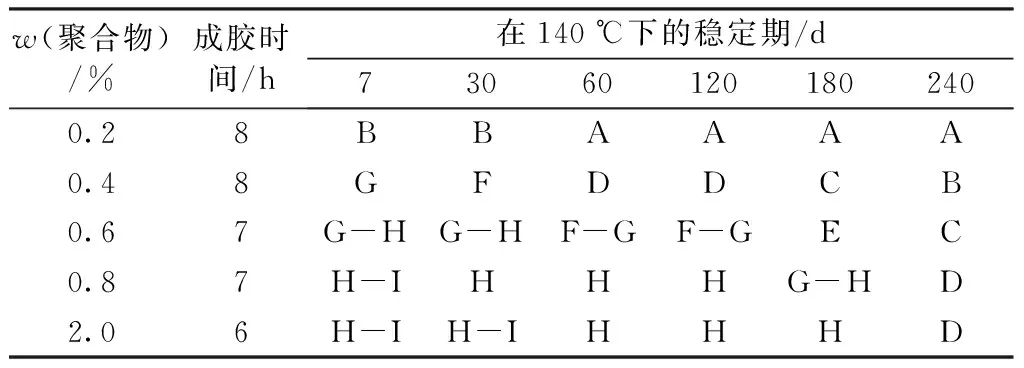

3.1.2 高温冻胶

高温冻胶体系通过引入高温聚合物+助稳剂+锁水剂后,除提高热稳定性外,还能有效抑制高矿化度水腐蚀,形成稳定结构,提升耐温性能,适应环境温度达105~145 ℃,耐矿化度达24×104mg/L以上,具有较好稳定性和强度,如表2所示。

表2 不同聚合物质量分数下高温冻胶稳定性和强度

3.2 泵注流程

现场施工设备需700型泵车,施工过程泵注设备“一用一备”,避免施工过程中途停泵造成堵剂井筒内堆积。注入工艺上采用不动管柱,对于光管柱优先选用正注,对于机抽管柱选择油套环空反注,保证堵水施工过程的连续性,最后顶替一个井筒容积的盐水,冲扫井筒内残留的堵剂。

3.3 工艺设计

由于裂缝沟通型储层发育裂缝尺度较小、调堵剂用量及施工排量过大易造成次级通道污染,油井后期生产供液不足,一般设计低堵剂量50~80 m3,施工排量低于20 m3/h。缝洞沟通型单井底水能量强,调堵剂溶液易因稀释造成成胶困难或胶体强度降低,工艺设计采取多段塞施工,将调堵剂在近井预交联后顶替至远井,提高调堵剂的成胶质量与封堵概率,堵剂设计量在100~150 m3。

4 现场应用效果

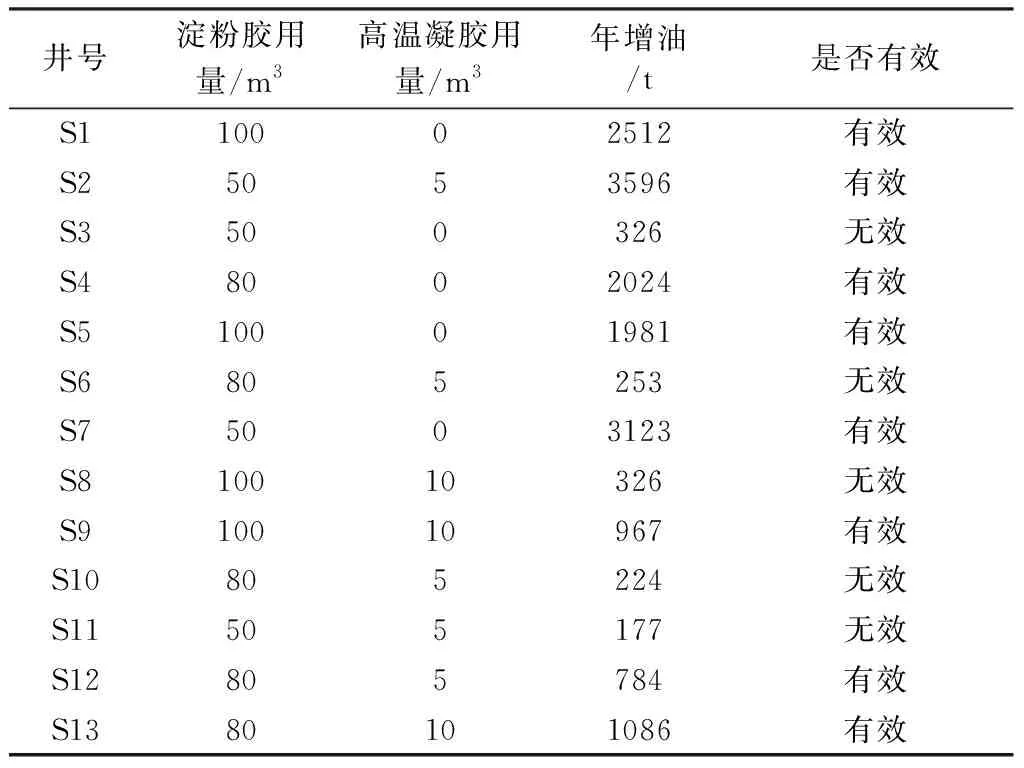

4.1 整体实施效果

自2019年开始尝试缝洞型油藏不动管柱堵水调验,目前已经开展矿场试验13井次,其中8井组有效,有效率为61.5%,年增油超过1.7万t,形成一套针对缝洞型油藏低成本堵水技术,成为塔河油田缝洞型油藏治水控水的有效手段,并得到推广应用。整体实施情况如表3所示。

表3 不动管柱堵水实施效果表

4.2 选井原则

以油藏地质为基础,充分结合油井静态和动态资料相互验证,从宏观到微观,构建合理的油藏模型[14], 建立“六项基础”分析法,对油井储层特征、连通方式、油水赋存状态、见水机理、剩余油潜力及井筒条件进行综合分析和分类评价,确定堵水井潜力,如表4所示。

表4 缝洞型油藏不动管柱堵水选井原则

4.3 应用实例

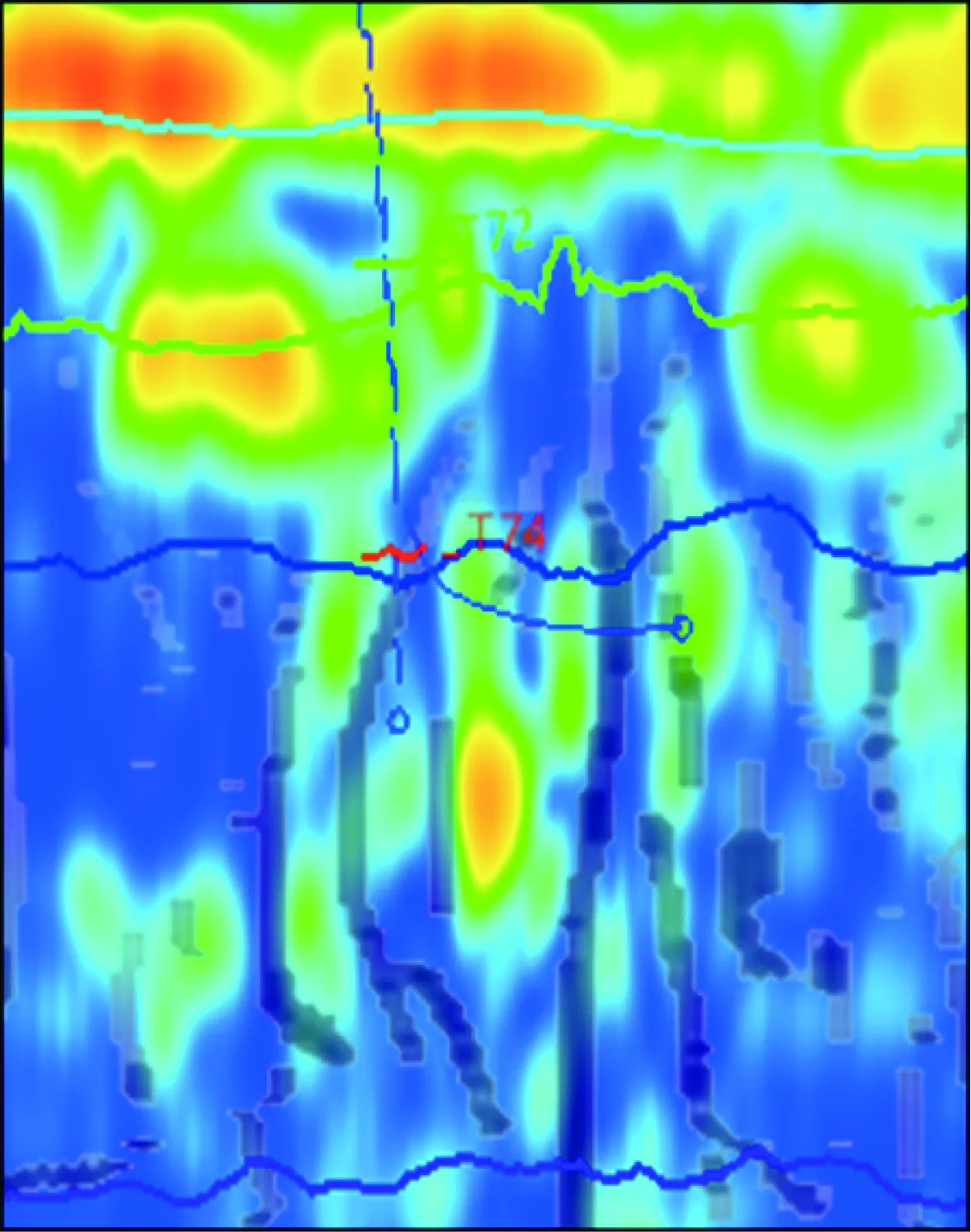

S1井完钻井深6 240 m(垂)/6 552 m(斜),完钻层位奥陶系鹰山组。钻井过程中无放空漏失,酸压完井。该井无水生产期长达720 d,后含水呈一定的斜率波动上升。该井受控于干断裂,供液充足,区域油井累产基础好,剩余可采储量丰富。S1井地质模型如图2所示。由图2中可以看出,主储集体位于底部,井筒通过酸压与储集体沟通,高渗主通道直接沟通底水。本井无水自喷后期,随着油体能量下降,底水逐渐沿高渗主通道锥进,油井开始含水,随着单一水体高渗通道水淹,低渗通道侧向剩余油被彻底压差屏蔽,油井表现为持续高含水。

图2 S1井地质模型刻画Fig. 2 Description of the geological model of Well S1

堵水思路为对水侵主通道进行封堵,弱化水侵强度,释放溶洞内的屏蔽剩余油。2019年6月实施堵水作业,分2个段塞注入淀粉胶100 m3。施工采用700型泵车,施工最大排量1.8 m3/min,最高压力20.5 MPa。施工结束7 d后,开井评价,效果较好。S1井生产曲线如图3所示。由图3可以看出,含水稳定在35%~60%之间,套压稳定在10~11 MPa,油压稳定在3.5~4.5 MPa,稳定自喷470 d,累计增油7 200 t。

图3 S1井生产曲线Fig. 3 Production curve of Well S1

5 结论

(1)缝洞型油藏由于裂缝发育程度高,生产过程中底水沿裂缝突进到井底,水相通道对油相通道形成突变的屏蔽,导致油井连续出水。

(2)不动管柱堵水机理主要是将可流动的液体堵剂(淀粉胶、冻胶)注入地层中,在地层温度和压力下交联成胶,封堵大尺寸的优势通道,释放次级通道屏蔽剩余油。

(3)不动管柱堵水在矿场试验13井组,其中8井组有效,有效率为61.5%,累计增油超过1.7万t,现场应用效果较好,且对于缝洞型油藏控水治水工作,不动管柱堵水具有良好应用前景。