塔河稠油电泵系统改进及应用研究

2021-10-18张倩

张 倩

(中国石油化工股份有限公司西北油田分公司,新疆 轮台 841604)

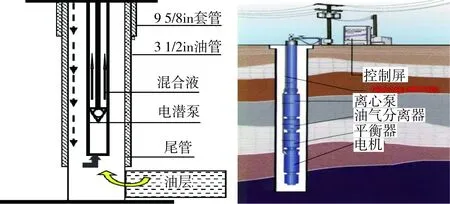

塔河油田位于新疆巴音郭楞蒙古自治州轮台县与库车县境内,主力油藏为奥陶系碳酸盐岩缝洞型油藏,平均井深 6 200 m,地面原油密度介于0.693 5~1.072 4 g/cm3,原油动力黏度(50 ℃)介于 50~1 500 000 mPa·s,平均含硫质量分数为 2.56%,平均含蜡质量分数为5.43%,含盐质量浓度为11.23~77 399.82 mg/L,硫化氢质量浓度为150~20 000 mg/L,属于典型的超稠油油藏,开采难度极大[1]。经过多年的实践,形成了稠油电潜泵配套掺稀降黏的举升方式[2-3],如图1所示,但随着油田稠油区块挖潜力度的加大,原油黏度增加、含水上升、能量下降,电泵运行的工况环境越发恶劣,现有电泵频繁停躺,主要表现为保护器失效电机烧、保护器轴断、电缆烧,严重影响开采效益。因此,迫切需要对稠油电泵停躺原因进行分析,寻找降低异常停躺的方法。

图1 塔河稠油环空掺稀与电泵管柱示意图Fig.1 Schematic diagram of thin and electric pump string in annulus of Tahe heavy oil

1 稠油电泵运行现状

塔河超稠油区目前共有电泵井115口、开井100 口,日产液3 590 t,日产油2 878 t,综合含水16.7%,平均泵挂2 870 m,平均泵效为83%,综合利用率为99.1%,平均躺井率为6.2%,平均免修期为432 d。躺井主要表现为保护器失效电机烧、保护器轴断、电缆烧,分别占比33%、30%、25%,是最主要的躺井类型。

2 电泵停躺因素分析

2.1 地层因素

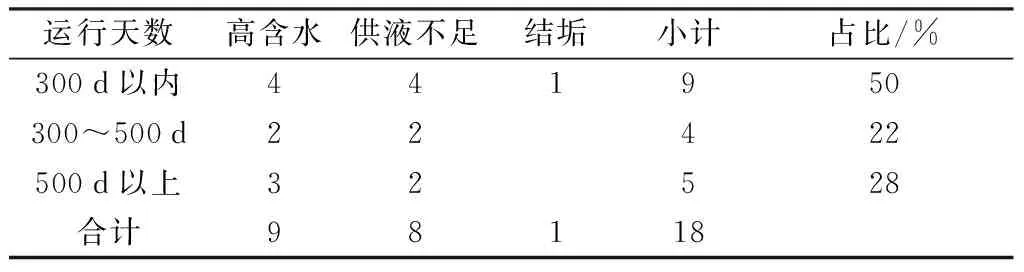

因地层因素造成电泵作业18井次,其中高含水井9口,供液不足井8 口,结垢井1口,300 d以内躺井9口,占比50%,如表1所示。

表1 地层原因躺井统计

对含水电泵、不含水电泵井的运行参数进行对比,结果如表2所示。由表2中可以看出,含水电泵的免修期287 d远小于不含水电泵的623 d,含水对稠油电泵的稳定性及寿命的影响至关重要。

表2 不含水/含水电泵井运行情况对比

2.2 电泵尾管因素

由于超稠油区油稠、井深、地层温度高,掺稀生产时注入稀油量不稳定,生产中稀稠油混配效果差,含水及原油乳化等影响,开采难度极大。抗稠油电泵管柱结构在生产中存在频繁停机、绝缘下降快、运行寿命短、管理难度大等问题。为提高超稠油电泵在塔河油田的适应性,2012年从管柱结构入手,研制了尾管悬挂装置,有效改善了稀稠油混配效果,提升了电泵系统运行的稳定性,有效减少了电泵停躺[4-6,8]。深抽抗稠油电泵配合尾管悬挂装置已经成为最有效的井下混配降黏技术,但由于套管尺寸的限制,依然有56口电泵井未安装尾管悬挂装置,停机、躺井风险高,严重影响了开采效益,如图2所示。

图2 电泵尾管装置结构及上下接头实物图Fig.2 Structure of electric pump tail pipe device and physical drawing of upper and lower joints

电泵井加装尾管悬挂装置70口,平均稀稠比为1.8,平均运行寿命为542 d;未安装尾管悬挂装置电泵井45口,平均稀稠比为2.2,平均运行寿命为337 d。2019年躺井电泵有无尾管运行寿命情况如表3所示。由表3中可以看出,加装尾管悬挂装置可以提高稀稠油混配效果,减少电泵异常停躺。

表3 2019年躺井电泵有无尾管运行寿命情况

2.3 保护器因素

2.3.1 保护器失效

稠油电泵井保护器失效、电机烧25井次,其中300 d以内短寿10井次,占40%。故障原因为保护器机械密封失效后保护器密封腔内进入井液,最后井液进入电机内部造成电机烧。主要原因为:一是稠油电泵井停井后一般需采取正注稀油、套管补稀油等工艺措施,在正注稀油的高压下造成保护器胶囊内部压力急剧升高,在泄压时,胶囊通过单向阀泄压,如果压力变化快,单向阀泄压较慢,将会推开机械密封协助泄压,进而引起保护器失效;二是调频或频繁开关井过程中,由于转速、温度变化,也会出现电机、保护器腔内压力、温度的变化,造成保护器呼吸次数过多,导致电机缺油,造成电机烧[3];三是未加装尾管悬挂装置的油井,电机周围井液流速较低,一般仅为0.02 m/s左右,无法达到潜油电泵国标内推荐的电机周围井液冷却流速大于 0.3 m/s的要求,电机过热后绝缘老化烧毁[4]。

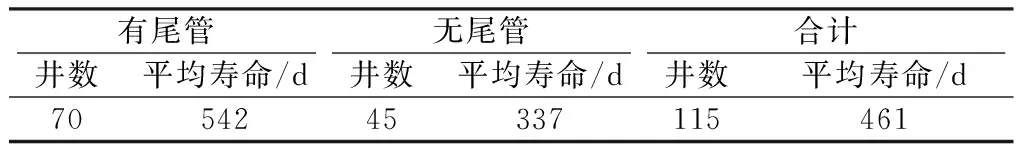

2.3.2 保护器轴断

稠油电泵保护器轴断22 井次,其中20井次未下尾管悬挂装置且生产不含水。保护器轴断主要表现为上部轴头在扶正套处径向磨断,如图3所示。

图3 机械密封扶正套处轴磨损实物图Fig.3 Physical drawing of shaft wear at the supporting sleeve of mechanical seal

无尾管或掺稀不稳时稀、稠油从吸入口入泵,导致稀、稠油混配差,严重影响泵的扬程、效率,出现油压波动、电机负载不均衡、电流波动大的现象。由于保护器扶正套多采用铜材质,耐磨性不足,当工况不稳定时产生振动极易造成扶正铜套的非正常磨损,导致轴直接与扶正套摩擦从而变细断裂。

3 电泵停躺技术对策

3.1 强化设计与管理

针对塔河稠油井能量不稳定、变化快、含水突变乳化、能量差造成电泵运行工况不稳定的情况,一是对精细油井产能预测,优化严格把关,工艺选泵选型及配套设计与油藏状况紧密结合,确保最佳供排协调,提升设计符合率;二是排查、分析含水电泵井生产优化措施,实行一井一策的管理模式;三是强化电缆起下施工的全程监督,做好电缆保护工作,提高作业施工操作水平,同时开展电缆使用年限管理。

3.2 扶正套材质优化

为解决保护器轴易被切割断轴的问题,通过结构材质的优化,将锡铜套扶正改为硬质合金扶正套,耐磨强度提高4.25倍。将其分别镶嵌在扶正轴孔与轴转动时径向接触的部位,从而在此部位形成一个耐磨的磨擦副,提高扶正套的径向耐磨水平,加强对保护器轴的径向扶正,防止偏磨,扶正套材质参数优化前后对比如表4所示。

表4 扶正套材质参数优化前后对比表

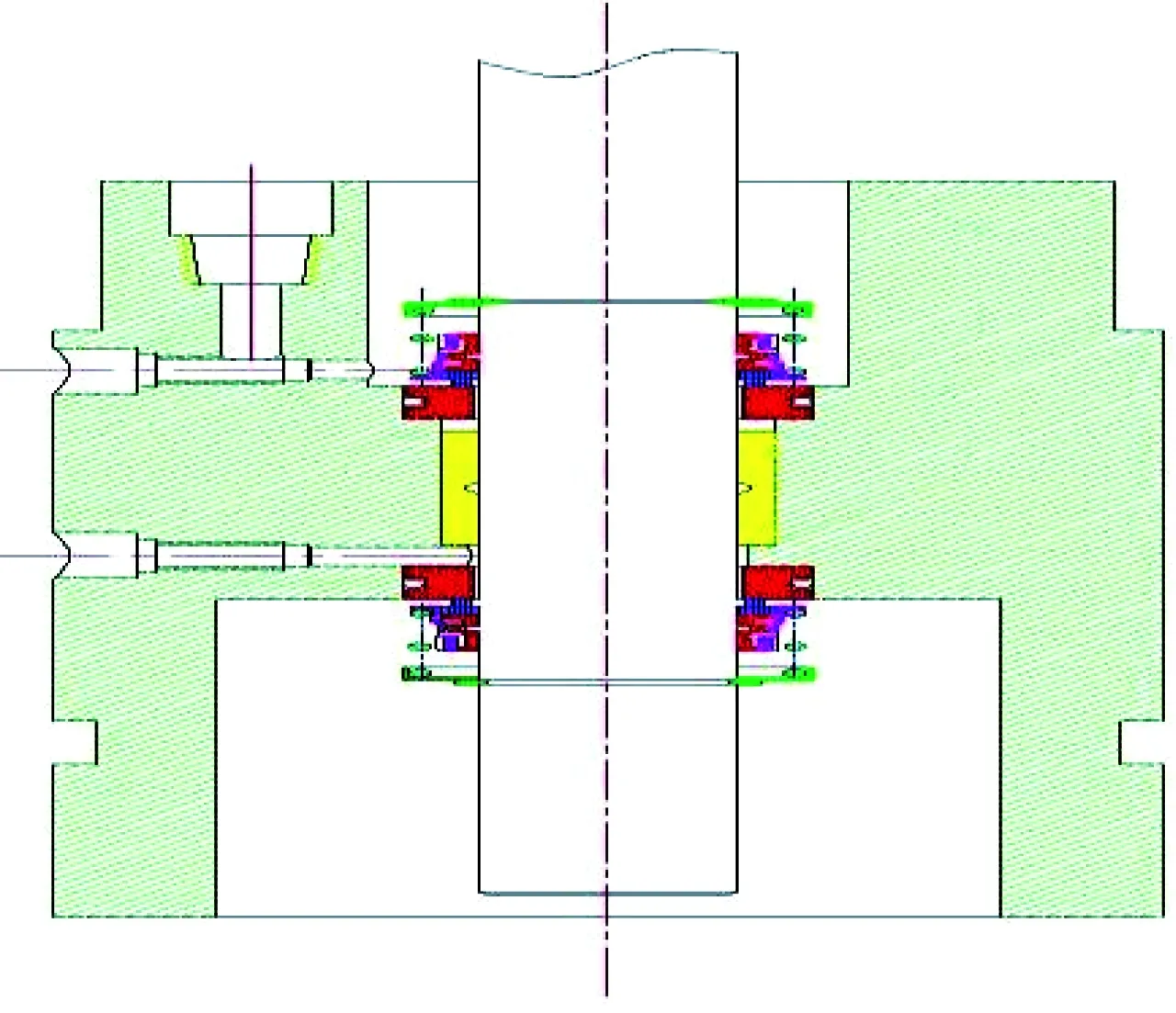

3.3 保护器结构改进

针对单机械密封易失效、井液进入电机躺井、保护器憋压易造成杂质沉积磨损轴断的问题,将保护器上节头由原来的单机械密封(见图4)改为双机械密封(见图5),从而提升密封防护等级,延长井下机组运行寿命(实验井中密封承压等级高7.8 MPa)。

图4 单机械密封示意图Fig.4 Schematic diagram of single mechanical seal

图5 双机械密封示意图Fig.5 Schematic Diagram of double mechanical seal

针对保护器呼吸孔堵塞、呼出时机械密封失效、吸入时电机油难以补充的问题,在保护器上接头处增加毛细管,将呼吸孔引至上部稀油环境,从而改善工况,提高运行寿命,该技术目前已完成加工,并在厂家试验井中运行1周表现平稳,待入井评价。

3.4 提升工艺配套

3.4.1 完善尾管悬挂技术序列

为改善环空掺稀时的稀、稠油混合程度,通过电泵尾管悬挂装置在泵下悬挂3 000 m左右尾管,同时改变潜油电泵井稀稠油混配方式:一方面可提高入泵前的稠油温度以降低黏度;另一方面将电泵吸入口及稀稠油混配点下移至5 000 m以下(原油黏温拐点深度),有助于提高稀、稠油的混合程度。同时延长混配时间1.1~3.26 h,提高稀稠油混配效果;另外在设计时考虑上提泵挂深度,降低电泵处环境温度、压力,改善电泵工作环境。

近年来钻完井均使用小尺寸套管,套管内径、电机外径限制了尾管装置的组下,通过改造设计了一种外径147 mm的5-1/2寸特殊接箍套管,可满足7-5/8寸和7寸套管井中组下尾管悬挂的要求。该装置主体结构采用139.7 mm套管制作,下部通过变径导向头连接139.7 mm套管与88.9 mm油管,上部通过139.7 mm套管节箍及护罩接头将139.7 mm套管与139.7 mm油管连接,其护罩接头一侧采用中空装置用于过小扁电缆,上部采用耐高温抗硫化氢AFLAS材质制作的唇形密封进行密封,下部采用压紧螺钉、4组垫圈及3组AFLAS材质密封垫圈进行密封,如图6、图7所示。

图6 139.7 mm尾管装置上部护罩接头Fig.6 139.7 mm tailpipe device upper shield connector

图7 139.7 mm尾管装置下部导向头Fig.7 139.7 mm lower guide for Tailpipe Assembly

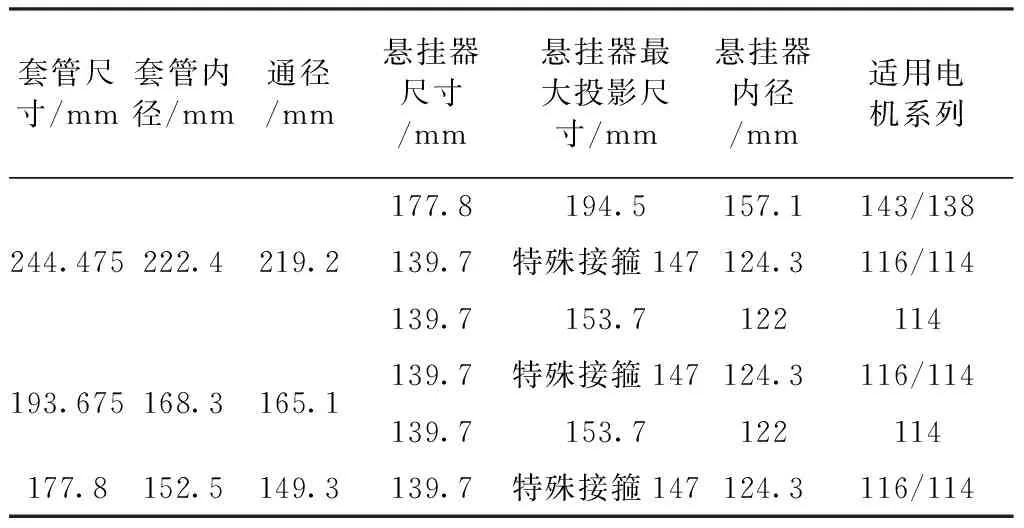

各类型套管均可配套尾管悬挂装置,依据套管尺寸规范悬挂器选择,优化电机系列,形成电泵尾管悬挂技术规范,如表5所示,从而改善稀、稠油混配效果,提升电泵运行稳定性。

表5 电泵尾管悬挂技术配套规范

某井前期因受套管内径限制(套管内径168 mm)未下入尾管悬挂,运行期间3次过载停机,163 d后躺井,2018年8月19日下入116 mm机组,配套139.7 mm特殊接箍尾管,入井前先通井、再模拟入井顺利后按设计组下,目前该井运行平稳(见图8),未出现异常停机,稀稠比由改进前的1.85 降至目前的1.54,已平稳运行232 d。

图8 某井应用特殊接箍尾管前后时间电流曲线Fig.8 Current curve before and after application of special collar liner in a well

3.4.2 应用井下传感技术

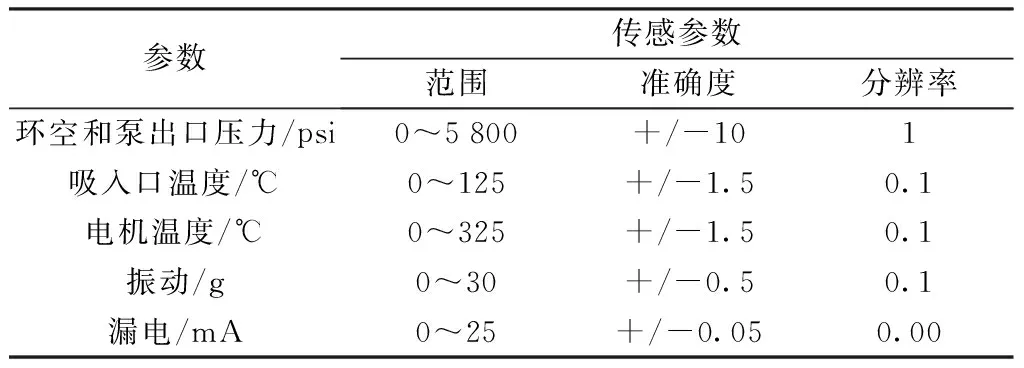

2018年12月引进了稠油电泵井下传感器,稠油井下传感器通过大扁电缆供电并传输数据至地面仪器处理,经过处理的数据通过串口送至触屏显示,实时监测电泵井下环境温度、电机温度、离心泵吸入口压力、排出口压力、电机震动、泄露电流等参数,如表6所示,通过诊断分析、预报警为稠油电泵的工况分析及动态调整提供技术支撑[7,9-10]。

表6 稠油井下传感器规格及参数详表

目前应用的26口中稠油电泵井配套井下传感器可以稳定工作,有效监控电泵机组的运行,不仅可以实时掌握预警井下参数,提前主动优化调整,避免机组工况恶化,提高异常处理的成功率及时效;而且可以实时监测液面、压力数据;长期应用可以提高电泵寿命,减少电泵停躺。

在投产初期电机震动监测可直观反映机组装配质量,运行平稳后可反映机组磨损及井下动态变化。某井2019年4月13日转电泵配套传感器,生产初期套压为9.3 MPa,电机在x轴震动在0-0.1-0.2 g之间交变震动;套压下降至1.3 MPa后机组震动在0.2 g平稳运行,离心泵吸入口温度、电机温度也恢复了稳定,如图9所示。

图9 某井井下传感器运行曲线Fig.9 Running curve of a downhole sensor

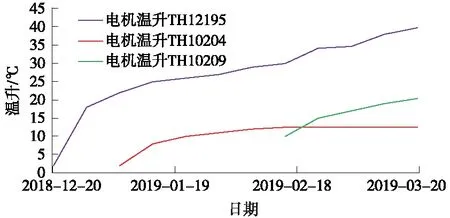

温度传感器可持续监测电机绕组温度与泵吸入口温度,电机绕组温度反映井下电机散热状况;泵吸入口温度对照黏温曲线折算黏度可指导合理泵挂。TH12195井2018年12月检泵组下120/3 500电泵,143 mm电机未下尾管,配套井下传感器,生产期间稳定正常,电机温升40 ℃,较安装尾管悬挂装置的TH10204、TH10209井高19.4 ℃,见图10。

图10 不同时期组下的井配套尾管与无尾管井电机绕组温升对比线Fig.10 Temperature rise contrast line of motor winding between liner and non-liner in the same period group

4 结论

目前已对27口稠油电泵进行系统改进,截止目前平均运行368 d,未出现轴断躺井及新的异常,平均异常天数由78 d延长至146 d。现场应用表明,系统改进后稠油电泵在新井况环境下的适应性大幅提升,停躺情况大幅改善,开采效率显著提高。

(1)通过精细油井产能预测,选泵选型与油藏状况的紧密结合,确保供排协调稳定性、含水电泵井一井一策的管理模式,可从源头提高稠油电泵系统的适应性。

(2)将铜套改为专用硬质合金扶正套,形成一个耐磨的磨擦副,提高扶正套的径向耐磨水平,加强对保护器轴的径向扶正防止偏磨。

(3)保护器失效依然是电泵躺井的主要因素,通过优化保护器结构,单机械密封改为双机械密封,提升密封防护等级,同时在保护器上接头处增加毛细管,将呼吸孔引至上部稀油环境,两项并举改善工况,延长井下机组运行寿命,目前尚处于试验评价阶段。

(4)尾管悬挂装置及井下传感器作为电泵举升的重要配套技术,对稠油电泵的稳定长寿运行至关重要。小套管井中尾管的成功应用实现了尾管悬挂装置的全覆盖。

(5)电泵井下传感器的应用为稠油电泵的工况分析及动态调整提供了有效的技术支撑。