薄壁锥端注浆微型钢管桩抗拔承载特性的现场试验

2021-10-17郭超溢张传庆

崔 强,郭超溢,张 楷,张传庆

(1.中国电力科学研究院有限公司,北京 102401;2.沈阳工业大学 建筑与土木工程学院,辽宁 沈阳 110870;3.中国科学院 武汉岩土力学研究所,湖北 武汉 430071;4.中国电建 河北省电力勘测设计研究院,河北 石家庄 050021)

近年来,随着中国电网工程的大力建设和快速发展,越来越多的架空输电线路穿越中国东部沿江沿海地区,如:淮南—南京—上海1 000 kV特高压交流工程、舟山联网交直流工程,分别跨越中国长江和东海,沿线塔位普遍地下水位较高,以细粒土为主。

与其他行业不同的是,架空输电线路基础以承受上拔荷载为主。多年以来,针对地下水位较高的地基,架空输电线路工程中多采用灌注桩基础。近年来的工程实践表明:在临近居民区或农作物集中区进行灌注桩施工时,存在修路困难、噪音污染、破坏生态等社会和环境问题,不利于工程顺利进行。同时,对于施工周期严格控制的城网抢修或农网改造工程,灌注桩这类传统的现浇基础已经无法完全满足新时期电网建设“保质、保速、保优”的高标准、高要求。

钢管桩属于预制类基础,与传统的现浇基础相比,其采用工厂化、专业化、标准化生产,可充分保证桩身本体质量,也省去了混凝土浇筑与凝固的过程,适用于多种类型的地基条件。同时,在使用过程中,可与近年来国家大力提倡发展的装配式结构及机械化施工技术有机结合,因此在电网基建工程中具有广阔的市场应用前景。

然而,工程实践表明,传统的钢管桩在承载力、材料防腐方面存在诸多问题,从而限制了该类基础大范围的推广应用。近年来,国内外学者对钢管桩的抗拔承载特性开展大量的试验和理论研究,如:Huo[1]、Watanabe[2]、任国峰[3]、岳欢欢[4–5]、汪明元[6]、熊汉东[7]、叶仲韬[8]、徐海滨[9]、王成[10]等通过室内或现场上拔静载荷试验,分析了海上风电、跨海大桥等工程中大直径钢管桩的荷载位移曲线特征、桩侧摩阻力分布及抗拔承载力,并提出钢管桩工程设计参数的建议值;La[11]、Ito[12]、Nam[13]、王玉琳[14]、罗耀武[15]、郑卫锋[16]等通过室内模型试验或现场真型试验,分析了直径小于800 mm的钢管桩抗拔承载特性;Zhou[17]、杨晓楠[18]、刘德风[19]、杨吉新[20]、徐本春[21]、罗太安[22]、冯建光[23]等采用数值模拟技术,分析了不同规格钢管桩的抗拔承载特性及影响因素。上述研究工作为揭示钢管桩的抗拔承载机理提供了理论依据,同时也为钢管桩的工程应用提供了实践经验。

近年来,一些学者尝试着将注浆技术应用到钢管桩中,如:马忠政[24]通过现场试验及数值模拟分析了注浆作用对直径95 mm钢管桩荷载位移曲线及抗拔承载力的影响,但由于试验样本少,缺乏对抗拔桩承载机理及破坏模式的深入分析;宗钟凌等[25]开展了直径102 mm的静压钢管注浆微型桩在不同注浆量条件下的上拔试验,着重分析了注浆量对桩基承载力的影响,然而该桩体需要焊接,不利于承受较大的上拔荷载,同时需要二次注浆;徐运生[26]以输电线路工程中的群桩为研究对象,采用数值模拟方法,分析了注浆厚度及布桩形式对钢管桩抗拔承载力的影响,但分析结果缺乏现场试验的验证。

针对上述问题,本文通过工程调研和厂家走访,基于现有微型钢管桩技术[25],提出一种改进的薄壁锥端微型钢管桩(以下简称“钢管桩”)。该桩型一次加工制成,采用现场静压入桩、管口直接注浆的施工方式,利用浆液透过预留的注浆孔在桩周形成一定范围的“水泥固结体”,可有效改善桩周土的力学性能,从而提高桩基承载能力。为揭示注浆作用对钢管桩抗拔承载性能的影响机制,以真型钢管桩为研究对象,通过开展注浆与不注浆钢管桩的现场抗拔承载性能试验,从荷载位移曲线、承载力、土体破坏模式、桩土界面4个方面分析注浆作用对钢管桩抗拔承载性能的影响机制,并采用数值模拟与微观测试予以佐证,为该类基础在输电线路工程中的应用提供理论依据和实践经验。

1 钢管桩抗拔承载特性现场试验

1.1 试验场地地基条件

试验场地位于河北省沧州市东光县吴定杆村西北侧拟建的220 kV东光变电站站址附近。场地位于华北平原中东部、黑龙港流域,地势平坦,地面高程+9 m左右,为常年用于种植玉米的水浇地,如图1所示。现场勘察表明,场地主要以第四系冲积、湖积成因的粉质黏土、粉土及砂类土为主。

图1 试验场地全貌Fig. 1 Full view of test site

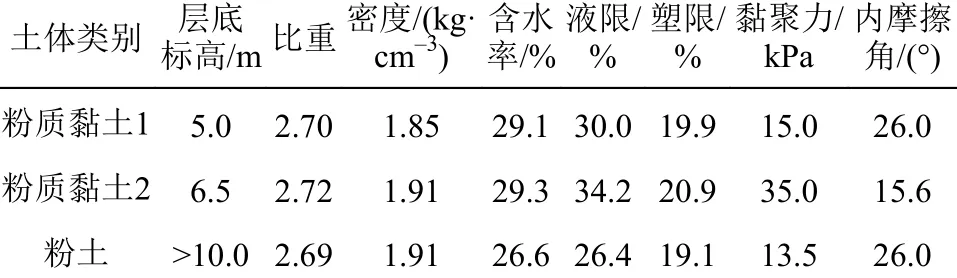

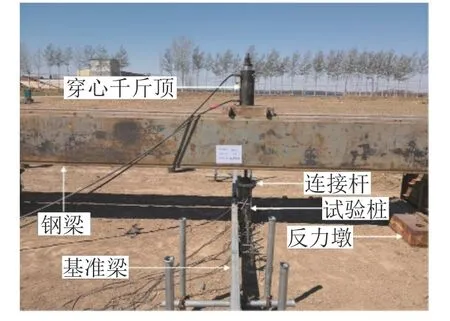

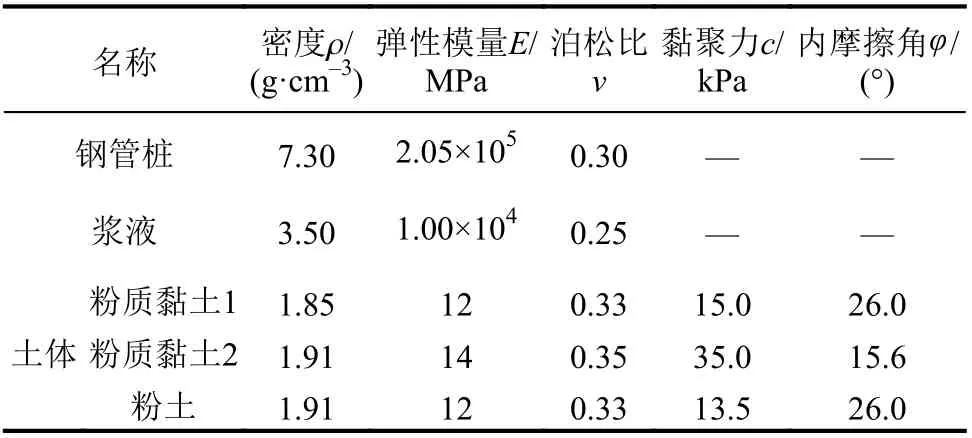

根据地层成因、岩土类型及物理力学性质,将试验场地10 m勘探深度范围内的地基土体分为3层;开挖探坑,对每层土体现场取原状土样(图2),并开展土体物理力学指标测试试验,结果如表1所示。

图2 现场取样Fig. 2 Field sampling

表1 试验场地地基土物理力学指标Tab. 1 Physical and mechanical indexes of foundation soil of test site

1.2 试验桩设计

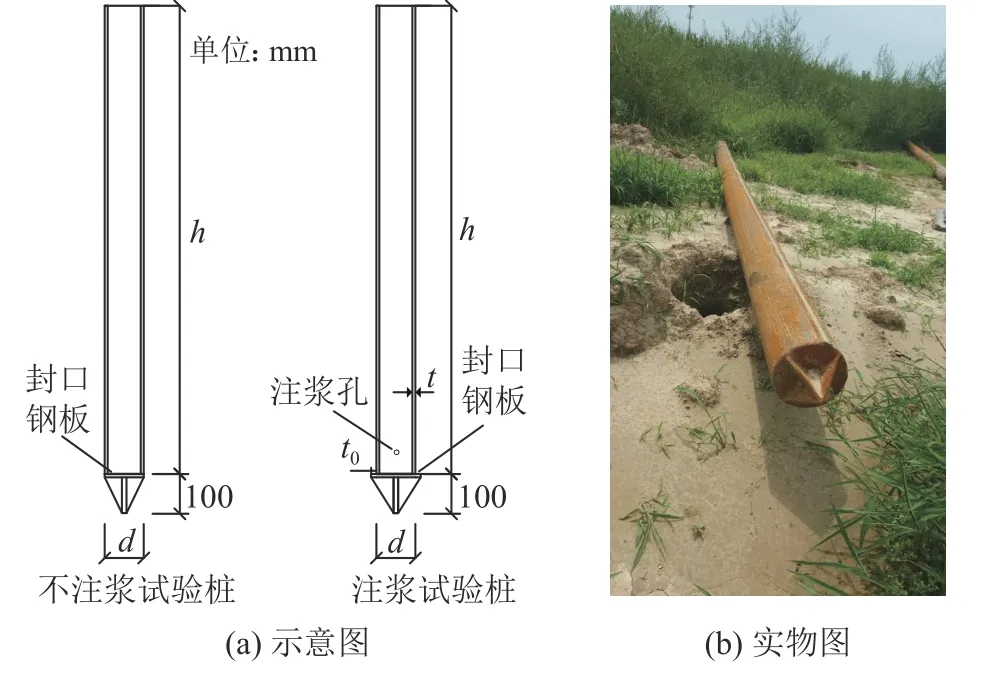

为研究注浆作用对不同型号钢管桩抗拔承载性能的影响,同时考虑后续线路工程中的应用,本文以双楼—交河220 kV线路工程ZM2型杆塔上拔作用力为依据(T=382.2 kN),结合现场勘察资料,设计3种不同长细比(h/d)、注浆与不注浆两种条件,每种工况3根样本,共18根试验桩,试验桩外形结构如图3所示,每根试验桩尺寸参数详见表2。

图3 试验用钢管桩Fig. 3 Steel pipe pile for test

表2 试验用钢管桩尺寸及参数Tab. 2 Size and design parameters of test steel pipe piles

1.3 试验桩制作及施工

试验用钢管桩材质均采用Q235钢,统一在工厂制作完成。每根桩的底部焊接一块封口钢板,形成闭口桩,底部用4根肋板加工成锥头,便于打桩。对于不注浆的试验桩,闭口钢板与桩体截面尺寸相同;对于注浆的试验桩,闭口钢板宽出钢管外径40 mm(图3(a)中t0=20 mm),保证沉桩时在桩侧形成间隙,预留出溢浆通道。注浆孔孔径12 mm,位于桩底,沿桩周均匀布置4个,如图3所示。

试验钢管桩的施工步骤如下:

1)按照基础布置图,确定每个试验桩的中心位置。

2)进行沉桩,试验采用静压法沉桩(图4(a));为确保沉桩时桩身始终垂直,采用如图4(b)所示的定位板用于沉桩时的定位。

3)沉桩完成后,拆除定位板,采用气动力注浆机,选用P.O42.5水泥,以3.0 MPa的注浆压力从钢管桩顶部注入水灰比为0.6的水泥浆,以浆液开始从顶部注浆孔溢出作为注浆结束的条件(图4(c))。

4)18根试验桩在2 d内全部施工完毕,静置14 d后,开展现场试验(图4(d))。

图4 试验桩现场施工Fig. 4 Production process of test pile in site

1.4 试验装置及加卸载方案

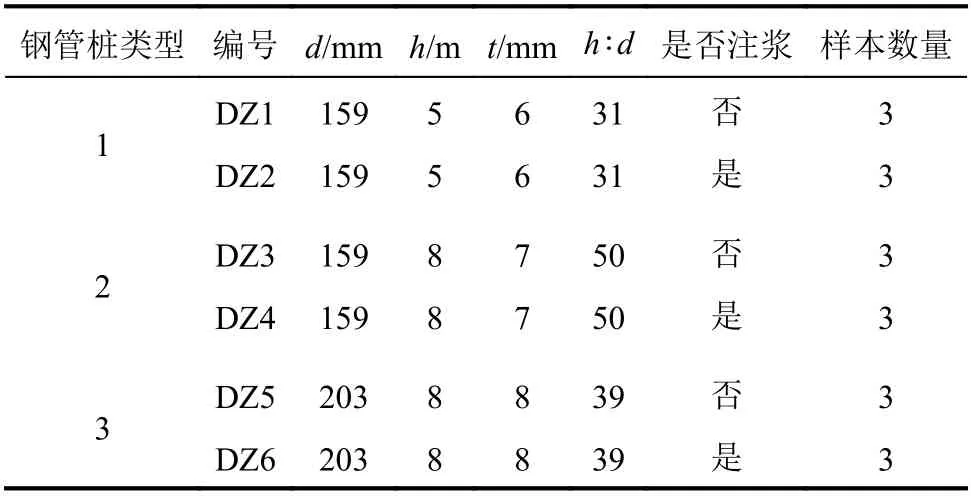

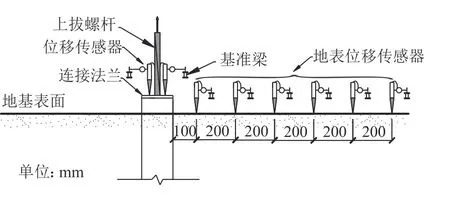

试验采用锚桩法[27]加载,加载装置由穿心千斤顶、反力支撑、连接杆、基准梁等组成。其中:上拔荷载由穿心千斤顶通过连接杆施加于钢管桩顶部;连接杆底部与钢管桩顶部通过法兰和螺栓连接;千斤顶上安装有拉力传感器,可实时显示施加的荷载值;反力支撑由2根工字梁与钢制墩块共同组成。试验装置如图5所示。

图5 试验加载装置Fig. 5 Test set-up for uplift loading

为真实模拟杆塔基础的受力,试验采用维持荷载法加载[27–28],整个试验过程采用伺服液压控制系统进行实时补载,以维持荷载恒定。所有基础均加载到破坏状态,即该级荷载值无法稳定或变形不断增大而无法加上荷载的状态。

1.5 测试原件布置

试验过程中,地基基础的竖向位移采用量程50 mm、精度为0.01 mm的位移传感器测量。2个位移传感器布置在基础中心两侧,用于测试基础中心上拔位移;6个位移传感器分别布置于距基础边缘100、300、500、700、900、1 100 mm处,用于测试地表位移,见图6。

图6 位移传感器布置Fig. 6 Arrangement plan of the displacement sensors

2 注浆作用对钢管桩抗拔承载特性影响的试验分析

2.1 荷载位移曲线特征

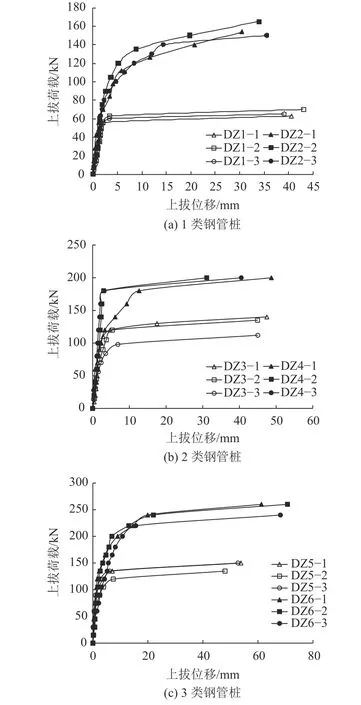

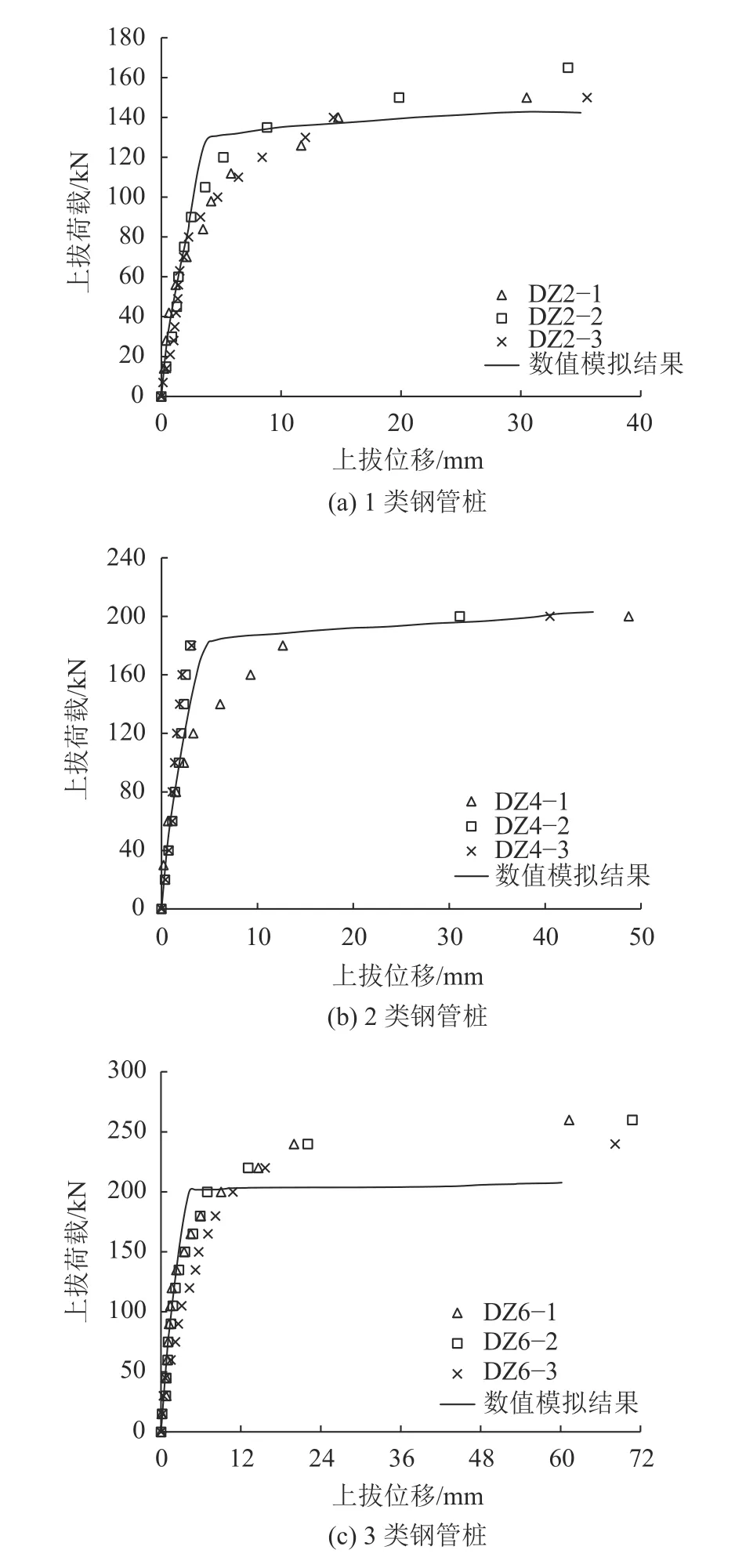

记录每级荷载作用下的桩顶位移量,绘制出18个钢管桩的荷载–位移曲线,如图7所示。

图7 试验桩的荷载–位移曲线Fig. 7 Load–displacement curves of test piles

由图7可知:注浆后,1类、3类钢管桩的荷载位移曲线特征均由呈“直线–直线”变化趋势的“陡变型”曲线转变为呈“直线–曲线–直线”变化趋势的“缓变型”曲线,桩土体系的弹塑性变形特性增强;2类钢管桩荷载位移曲线变化不明显。由此表明,注浆作用对钢管桩变形特性的改善与桩体的长细比有关,长细比越大,改善程度越不明显。

图8为桩土体系临近破坏时,钢管桩和地表土体上拔位移量与距钢管桩距离l间的关系曲线。

图8 地表不同位置处的位移分布曲线Fig. 8 Displacement distribution curves of ground surface at different locations

由图8可知:距离桩体越近,地表处的上拔位移量越大。对于同种型号的钢管桩,注浆后钢管桩的本体位移及桩侧不同位置处土体的位移量均有所增加。这主要是由于注浆过程中承压水泥浆与桩侧土体形成水泥土,使得桩体与桩侧土之间形成一个整体,桩体上抬的同时带动桩侧土体同步变形。

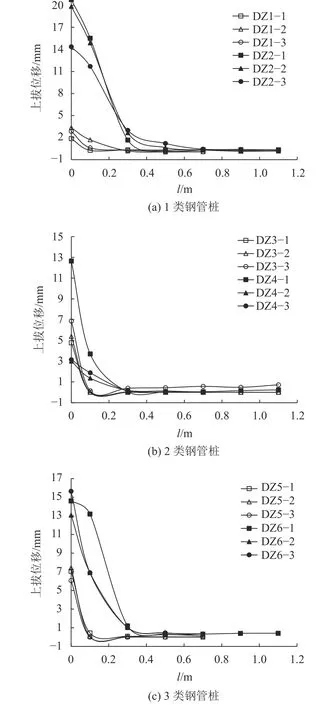

2.2 抗拔承载力

极限承载力是指基础失效前承受的最大荷载,是基础设计中的关键参数,工程中通常利用静载荷试验中获得的荷载位移曲线获取。

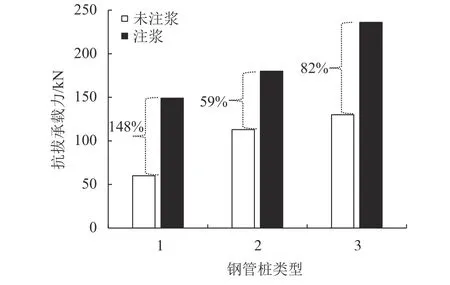

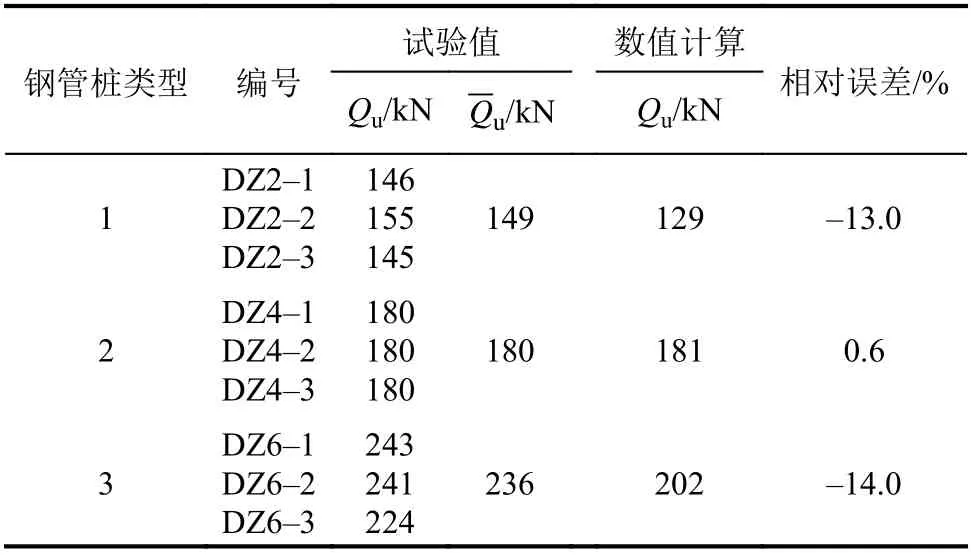

为分析注浆作用对钢管桩承载力的影响,基于不同失效准则在荷载位移曲线上获取钢管桩的抗拔承载力值。参考文献[28],针对“陡变型”曲线,取陡变起始点对应的荷载值作为极限承载力;针对“缓变型”曲线,取上拔位移25 mm对应的荷载值作为极限承载力。依据上述原则,确定各试验钢管桩的极限承载力Qu(为平均值),见表3。同时,取每一类试验桩3个样本的平均值(极差大于均值30%的样本剔除),对比分析注浆前后承载力的提升率(图9)。

表3 试验桩抗拔承载力Tab. 3 Uplift bearing capacities of all test piles

图9 注浆前后钢管桩抗拔承载力对比结果Fig. 9 Comparison of uplift bearing capacity of steel pipe pile before and after grouting

由表3和图9可知,注浆作用对钢管桩抗拔承载力的提升效果显著,提升率在59%~148%之间。同时,对于不同长细比的试验桩,注浆作用对其抗拔承载力提高的程度也存在差异。注浆前后,3类试验桩抗拔承载力的提升率从大到小依次为1、3、2,即注浆作用对钢管桩承载力提高的程度与其长细比呈负相关。注浆作用对钢管桩抗拔承载力的提升主要取决于浆液与桩侧土体的结合程度。桩体与土体之间形成的间隙在土压力作用下有向桩体变形的趋势,造成溢浆通道减小。桩体长细比越大,桩侧土体越容易向桩体变形,导致有效的溢浆通道减少,浆液与桩侧土体结合程度减小,这也是长细比较大的桩体注浆后承载力提升有限的主要原因之一。

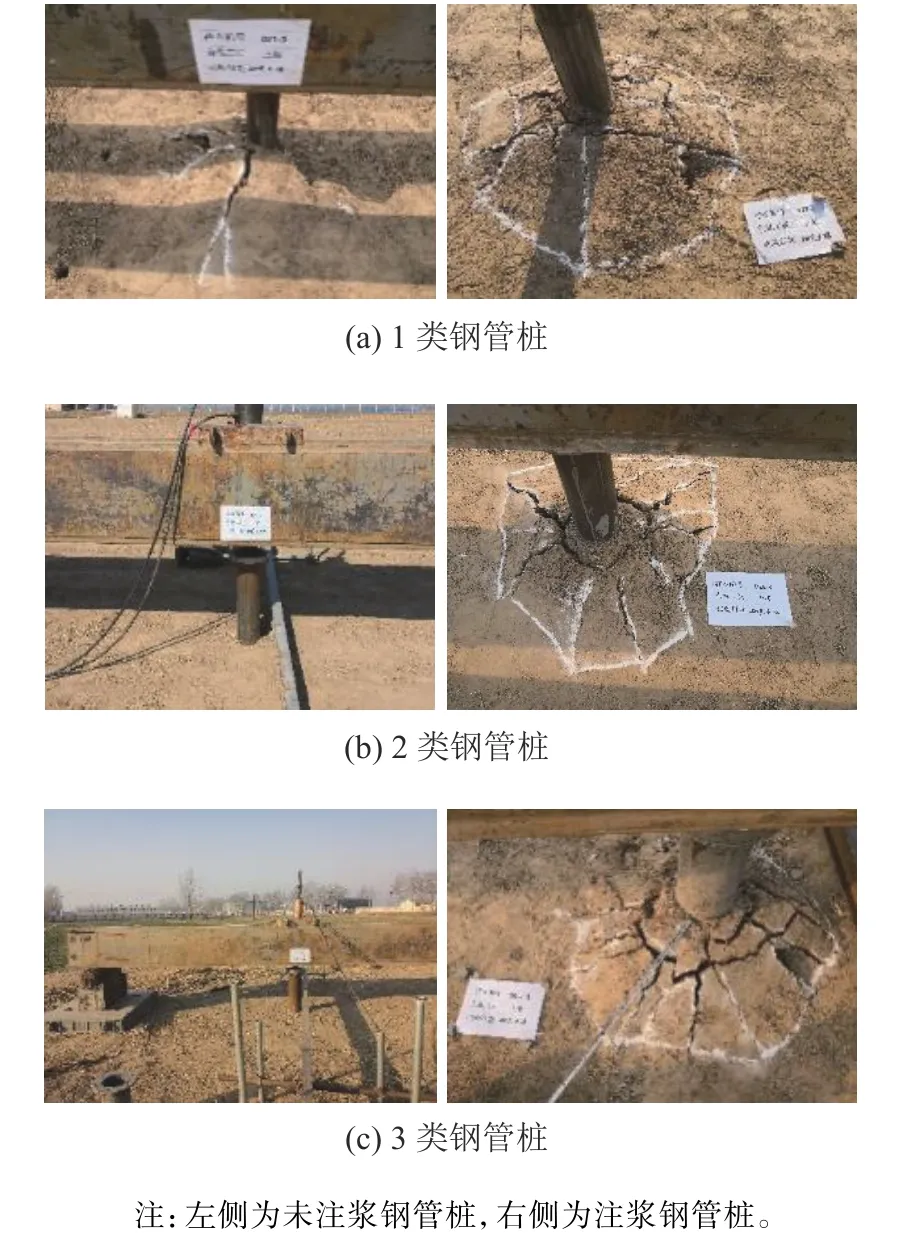

2.3 地表裂缝

众所周知,地表裂缝是地基土体发生破坏的宏观表现。为分析注浆作用对抗拔钢管桩桩周土体破坏模式的影响,试验结束后,沿着地面裂缝处涂上白色涂料,如图10所示。现场观测发现:未注浆的2和3类桩,周围土体并未出现明显的裂缝;1类桩仅在桩周出现径向裂缝。注浆后的3类钢管桩周边土体均形成不同开口宽度的径向和环向两类裂缝,并且径向裂缝先于环向裂缝产生,如图10(a)~(c)所示。

图10 地基破坏时地表形成的贯通裂缝Fig. 10 Through cracks appear on the ground when soil around piles were destroyed

由土体的力学特性可知,径向裂缝主要由土体张拉破坏形成,环向裂缝主要由土体剪切破坏形成。由此表明:注浆后的钢管桩桩周土体先是经历了局部张拉,后伴随着桩土相对位移的不断增加,逐渐发展为张拉与剪切并存,最终在剪切作用下土体发生整体破坏;未注浆的钢管桩桩周土体的破坏模式与其长细比(h/d)有关。对于h/d较小的1类钢管桩,主要由于桩侧土体张拉破坏所致;而对于h/d较大的2和3类桩,基本是由于桩体从土中被抽出而发生大变形,导致桩土体系失稳。

2.4 桩土界面

工程实践表明,抗拔桩的破坏主要以桩周土体发生剪切破坏为主,其中,桩土界面为其剪切面。为分析注浆作用对桩土界面的影响,试验结束后,采用机械配合人工的手段,将注浆后的试验桩拔出,拔桩过程中尽量避免对桩周土体的扰动,以最大限度维持桩周形成的水泥固结体的完整性。

开挖过程中发现,随着桩周土体开挖,形成于钢管桩周围的水泥固结体逐渐从桩体上剥落,见图11。这主要是由于桩周土体开挖导致作用于桩土界面的法向应力减小乃至消失,进而导致钢管桩与水泥固结体之间的覆着力降低,最终在重力作用和扰动下,剥离桩体掉落。图12为现场裸露出的钢管桩照片。

图11 开挖过程中脱落的水泥固结体Fig.11 Cement consolidated material falling off during excavation

由图12可知,从地面算至桩底处,桩周形成一定厚度的水泥固结体覆着于桩体上。对DZ2–1桩2 m深度处的桩周形态进行3D扫描,如图13所示。由图13可知,钢管桩周围糊上了一圈水泥固结体,沿桩深方向,桩土界面的水泥固结体厚度及表面凹凸起伏情况均存在差异,与常规钢管桩桩土之间光滑的界面相比,注浆后的钢管桩桩土界面更加粗糙,形态更加复杂。

图13 注浆后桩侧表面的3D扫描结果Fig. 13 3D scanning results of pile side surface after grouting

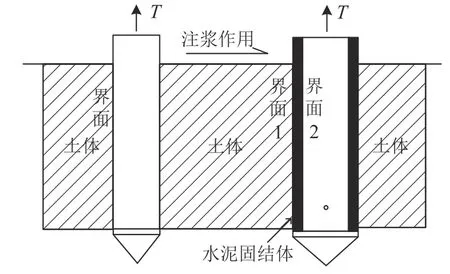

图14为现场拔出的钢管桩外壁形态的照片,从拔出的5根钢管桩整体来看,基本上均在钢管桩外壁附近形成约20 mm厚度的水泥固结体,此厚度与图3(a)中的t0值相近。由此表明,浆液主要是通过预留的溢流通道自下而上翻浆,从而与桩体及桩周土体之间形成两个界面,如图15所示。抗拔桩的破坏主要以发生在水泥固结体外表面与桩周土体之间界面的剪切破坏为主(图15中的界面1)。

图14 钢管桩拔出时桩周形成的水泥固结体Fig. 14 Cement consolidated material formed around the pile when the steel pipe pile was pulled out

图15 注浆前后桩土界面的变化Fig. 15 Pile–soil interface before and after grouting

综上所述,注浆作用对钢管桩桩土界面的影响机制可概括为:压力注入的水泥浆与钢管桩及桩周土体之间均产生胶凝作用,形成胶结强度较高的双重界面,如图15所示。与未注浆钢管桩相比,注浆作用使得原有钢管桩与土的接触界面转变为钢管桩与水泥固结体、水泥固结体与土体两个接触界面,其中,水泥固结体与桩周土体之间的接触界面为主要剪切面。

3 注浆抗拔桩桩土界面形成机制的数值模拟分析

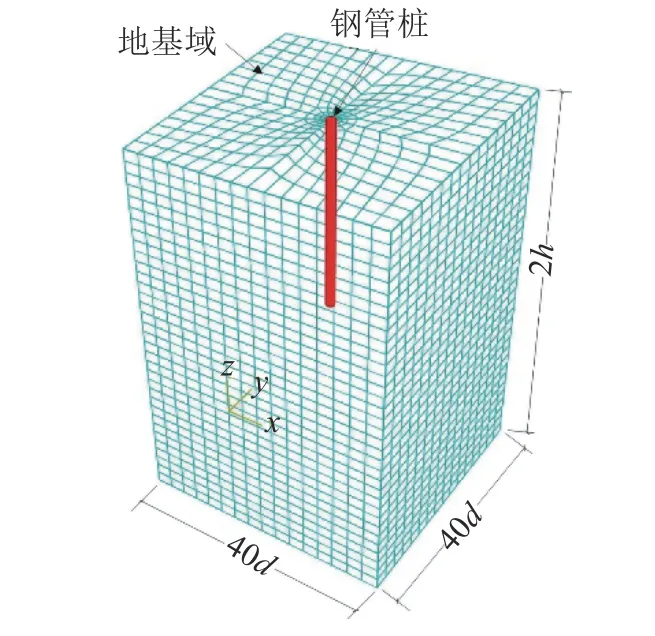

为进一步验证第2节中提出的注浆作用对钢管桩桩土界面影响机制的正确性,以试验中的3类钢管桩为例,采用非线性有限元软件ABAQUS对上拔荷载作用下的桩土体系变形破坏过程进行数值分析,数值网格模型如图16所示。

图16 桩土体系的数值网格模型Fig. 16 Numerical grid model of pile–soil system

试验用钢管桩为钢制材料,在承受荷载的过程中,桩身一直处于弹性变形阶段,因此,选用线弹性力学模型作为钢管桩的本构模型。由图7可知,钢管桩的荷载位移曲线无明显硬化或软化段,较符合理想弹塑性曲线特征,因此地基土体选用Mohr–Coulomb本构模型。由第2.4节分析可知,水泥固结体的厚度与t0值(图3(a))相近,且沿桩长方向分布,分布范围和厚度与注浆压力、桩周土体特性、地下水条件等因素有关,认为在该地质条件和注浆压力下,水泥固结体沿桩长方向通长分布,因此,取水泥固结体的厚度为20 mm,长度与桩体埋深相同;同时认为水泥固结体内侧与钢管桩紧密胶结,两者变形同步,故其界面采用tie约束定义;水泥固结体与地基土体接触面采用主–从接触面定义,其中,主面为水泥固结体外侧,从面为土体内侧,接触面法向行为选用硬接触,切向行为采用罚函数摩擦模型;文献[28]给出了地基土与混凝土接触面间的摩阻系数推荐值范围为0.25~0.70,本文基于勘测阶段的8根试桩的抗拔承载力试验值,通过参数反演分析,综合确定摩阻系数µ 取0.6。参数反演的详细流程如下:

1)以试桩承载力的试验结果为目标函数,以摩阻系数为基本变量,采用均匀设计方法,设计出8组计算方案(µ =0.20、0.25、0.30、0.40、0.50、0.60、0.70、0.80);

2)对步骤1)中的8组计算方案进行正向的数值计算,获得相应的抗拔承载力值;

3)以步骤2)中的计算结果为输入样本,训练人工神经网络,应用遗传算法搜索最佳的神经网络结构,建立摩阻系数与抗拔承载力之间的非线性映射关系;

4)在步骤3)的基础上,以目标函数(本文为试桩承载力的试验结果)最小为优化目标,采用遗传算法进行全局优化,获得与试桩试验结果匹配的摩阻系数取值。

根据前期土工试验结果,确定本次数值模拟的参数取值如表4所示。

表4 数值模拟参数Tab. 4 Numerical simulation parameters

综上,根据现场试验过程中钢管桩与周围土体的受力特征,设定边界条件如下:地基域的4个侧面和底面设置为法向约束,顶面设置为自由边界。加载方式采用位移控制法,设置一刚性面与桩顶表面tie约束连接,通过对刚性面参考点的位移控制来施加上拔荷载,模拟钢管桩的上拔过程。计算与试验得出钢管桩的荷载–位移曲线如图17所示。

由图17可知,通过数值计算获得的荷载位移曲线与试验得到的曲线整体趋势较为接近。依据第2.2节中抗拔承载力的确定原则,分别在荷载位移曲线上找出3类钢管桩的抗拔承载力值,并与试验结果进行对比,结果见表5。

图17 钢管桩荷载位移曲线的计算结果与试验结果对比Fig. 17 Comparison of calculation results and test results of load displacement curves of steel pipe piles

由表5可知:3类桩的抗拔承载力计算值与试验值两者误差在±15%以内,可满足工程需求。对于1类和3类桩,数值模拟得出的抗拔承载力均小于现场试验值。这主要是由于注浆过程中,浆液沿着预留的溢流通道向上返浆的同时,部分浆液也浸入到桩周土体的内部,从而改善了桩周土体的力学特性;然而,数值模拟中并未考虑水泥浆液对桩周土体力学特性的改善作用,故出现上述计算偏差。

表5 钢管桩抗拔承载力的计算值与试验值对比结果Tab. 5 Comparison between calculation results and test results of uplift capacity of steel pipe piles

4 注浆作用对桩土界面力学参数及微观结构的影响分析

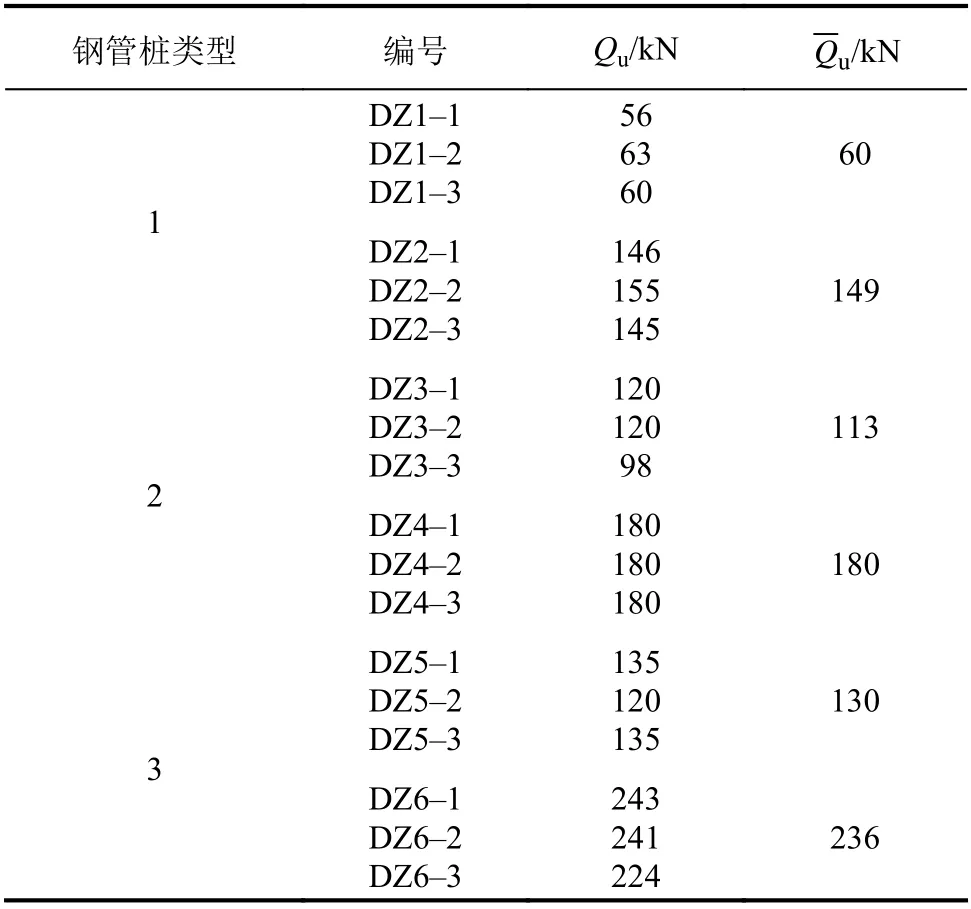

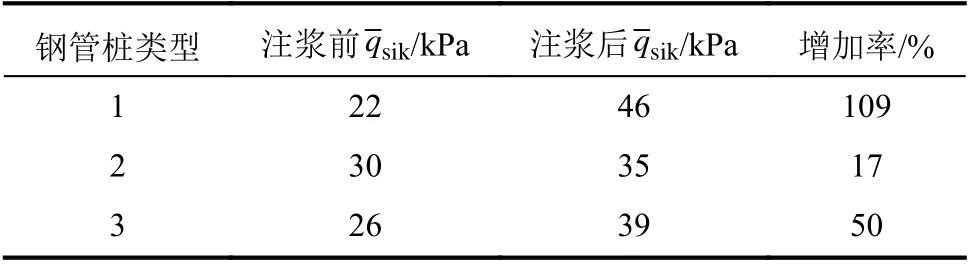

4.1 桩周土体平均侧摩阻力

以上分析表明,注浆后的钢管桩主要以发生在水泥固结体外表面与桩周土体之间界面的剪切破坏为主。定义单位长度的钢管桩外壁产生剪切作用的面积为“有效剪切面积”,则注浆前钢管桩与桩周土体之间的有效剪切面积为单位长度的桩体表面积,注浆后的有效剪切面积为单位长度的水泥固结体表面积。统计得出,注浆前、后3类抗拔桩发生破坏时的有效剪切面积分别增加25%、25%、20%。同样基于图15,参照文献[29],分别计算出注浆前后桩长范围内,桩周土体的平均侧摩阻力值sik,如表6所示。

表6 注浆前后桩身范围内桩周土体平均侧摩阻力对比结果Tab. 6 Comparison results of average side friction of soil around piles before and after grouting

由表6可知,对于3类钢管桩,注浆前后桩周土体的平均侧摩阻力值均得到不同程度的提高。由此也表明,注浆作用对钢管桩抗拔承载能力的改善,一方面加大了桩土界面的剪切面积,另一方面也提高了桩土界面的力学参数值。需要说明的是,表6中的sik值,并未考虑桩周土体的分层,仅作为对注浆前后桩周土体力学性能改善的定量分析。

4.2 桩周土体微观结构

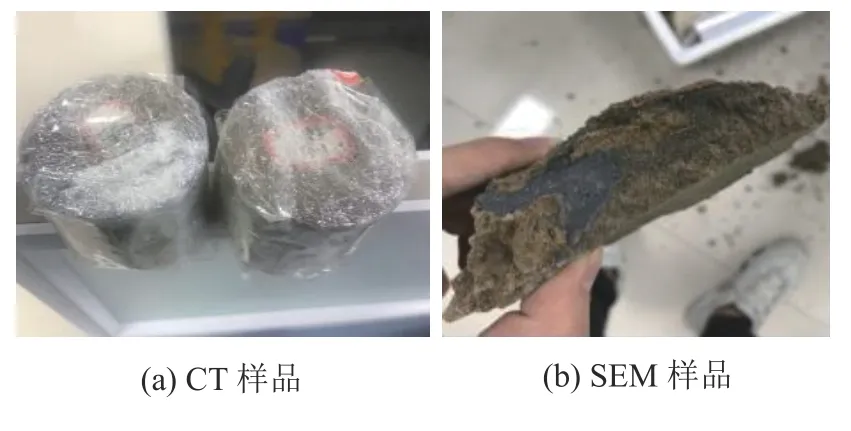

土体宏观表现出的力学特性从根本上由土体的微观结构所决定。为进一步分析注浆作用对桩周土体微观结构的影响,现场采集了桩侧土体样品,在试验室内分别开展了CT与SEM扫描试验。图18为待测样品,其中,用于CT扫描的样品为注浆前后距桩侧5 cm处的土样,用于SEM测试的样品为桩侧形成的水泥土的样品。

图18 现场取回的桩周土样Fig. 18 Soil samples around the pile taken at site

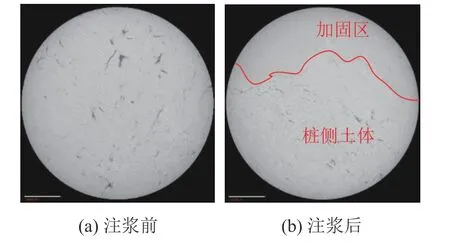

图19为注浆前后桩侧土体CT切片的对比结果。由图19可知:注浆前的土体切面均匀分布着不同大小的微观缺陷,包括较大的空隙和细小的裂隙;注浆后,整个土体切面的缺陷减少,并且形成明显的分界线。分界线一侧土体密实,鲜见缺陷;另一侧缺陷密集,多以开口较小的裂隙为主;两侧土体的密实程度形成鲜明对比,这也从微观角度进一步说明了注浆作用对桩周土体的加固作用。

图19 注浆前后桩侧5 cm处土体CT扫描结果Fig. 19 CT scanning results of soil at 5 cm of pile side before and after grouting

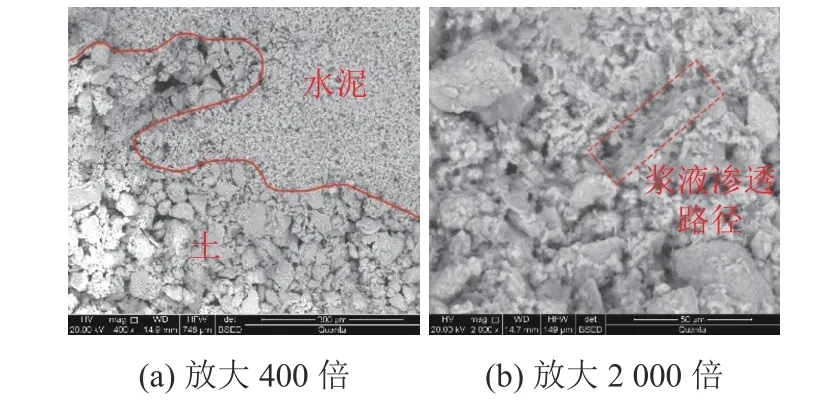

图20为桩侧形成的水泥土样品的SEM扫描图像。由图20可知:注浆后,在桩土界面处形成一层水泥浆凝固体,成为水泥浆与桩周土体明显的“分界线”。“分界线”一侧的水泥颗粒排列致密且分布均匀,另一侧的土颗粒间距较大,分布较松散。压力注浆作用使得浆液渗入并填充于土体骨架的空隙中,包裹在土颗粒周围,形成一层水泥浆与土的固化体。从图20(b)中可以明显看到水泥浆液渗入空隙的痕迹,这也进一步说明了水泥浆液向上返浆的同时,也浸入到桩周土体内部,从而改善了桩周土体的力学特性。

图20 注浆后桩侧水泥土SEM扫描结果Fig. 20 SEM scanning results of cement soil on pile side after grouting

5 工程应用

基于本文提出的注浆钢管桩桩土界面破坏机制,借鉴现有钢管桩设计方法和参数取值,设计出适用于架空输电线路工程的钢管桩形式,并应用于双楼—交河220 kV线路工程中的NN5、BN5两基塔的建设中。基础采用2×2群桩布置,基桩采用∅159@8 m的注浆钢管桩,承台采用工厂化预制,现场装配,如图21所示。应用结果表明:该钢管桩除具有良好的抗拔、抗压、抗水平承载力外,还在施工周期和环境保护方面具有较大的优势。具体表现为:施工周期与灌注桩相比缩短50%,同时现场避免了开挖泥浆池,减少了现场湿作业数量,将工程建设对环境和生态的破坏减到最小,取得了良好的经济和社会效益,具备在220 kV及以下电压等级的架空输电线路工程中推广应用的条件。

图21 工程现场钢管桩施工照片Fig. 21 Photos of steel pipe pile construction on the project site

6 结 论

本文提出的薄壁锥端注浆微型钢管桩具有施工周期短、本体强度高、作业面小的特点,满足新时期电网绿色建设的要求。通过现场试验及理论分析,获得如下结论:

1)未注浆的钢管桩荷载位移曲线均呈陡变型,注浆后:对于长细比较大的2类桩,曲线特征变化不明显;对于1、3两类桩,荷载位移曲线由陡变型转变为缓变型,弹塑性变形特征增强;桩侧同一位置处,注浆后其上拔位移量较注浆前大幅度提高,注浆作用使得桩体与桩侧土之间形成一个整体,桩土体系变形趋于同步。

2)注浆前后,钢管桩抗拔承载力提高59%~148%,提高程度与其长细比(h/d)呈负相关。对于未注浆的钢管桩,h/d较小时,地表仅出现径向细微裂缝;h/d较大时,地表鲜见裂缝,桩体沿界面被抽出。注浆后的钢管桩,地表土体先后出现径向、环向裂缝,桩周土体经历了局部张拉—剪切+张拉—剪切破坏过程。

3)注浆后,桩体外壁覆着约20 mm厚、表面粗糙的水泥固结体,注浆作用使得原有钢管桩与土之间的接触界面转变为钢管桩与水泥固结体、水泥固结体与土体两个接触界面;综合试验及有限元计算结果得出,水泥固结体与桩周土体之间的接触界面为注浆抗拔桩发生破坏时主要的剪切面。

4)注浆前后3类抗拔桩发生破坏时,单位长度的有效剪切面积分别增加25%、25%、20%,而桩长范围内平均侧摩阻力分别增加109%、17%、50%。微观结果测试表明:注浆作用使得浆液渗入土体空隙,改善了桩周土体的力学特性;注浆作用对钢管桩抗拔承载特性的影响机制主要体现在剪切面积的加大和桩周土体侧摩阻力的提高两个方面。

5)工程应用表明:与灌注桩相比,注浆钢管桩施工周期较灌注桩缩短50%;同时,现场减少了湿作业数量,具有良好的经济和环保效益,具备在220 kV及以下电压等级的架空输电线路工程中推广应用的条件。