55CrSi 弹簧断裂原因分析

2021-10-17高文香高玉周

高文香,高玉周

(大连海事大学 交通运输工程学院,辽宁 大连 116026)

0 引言

弹簧在产生及恢复变形时,利用材料的弹性和自身的结构特点,把机械能或动能转变为形变能(或者把形变能转变为动能或机械能),具有缓冲平衡、减震、机械储能、控制运动、定位等功能,是机械零件的重要基础,广泛应用于机械仪表、电器、交通运输、航空航天等领域[1-3]。工作过程中,弹簧起到缓冲平衡、自动控制、储存能量、安全保险等作用[4-5]。弹簧是承受交变载荷的零件,此类零件的失效模式通常为疲劳断裂,而疲劳断裂对零件的表面状态(如应力集中、脱碳等)尤为敏感[6]。弹簧的疲劳损伤等失效形式,在各种机械及仪表的使用过程中经常发生,有时会造成严重事故,甚至危及到人们的生命安全[7]。螺旋弹簧冷弯成型时,在卷簧过程中由于工艺装备不良或调整操作不当,会使弹簧表面产生缺陷,如自动卷簧机切断弹簧时,刀具有可能插伤邻近弹簧盘条的内表面;喷丸处理不当也会对弹簧钢表面造成损伤[8]。弹簧钢在各种载荷作用下容易发生损伤;因此,提高弹簧钢的性能、了解弹簧钢的失效原因就显得尤为重要[9]。

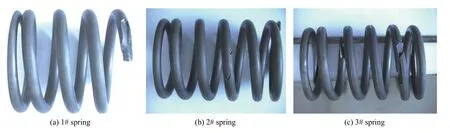

55CrSi 弹簧安装在柴油机泵下体内部,服役约400 h 后,24 件弹簧中有3 件发生断裂。弹簧预计使用寿命为2000~3000 h。弹簧安装在泵下体内部(柴油机运行时弹簧不会和周围碰撞),泵下体安装在柴油机上时弹簧处于压缩状态,此时弹簧的长度约为69 mm(弹簧自由长度为84.5 mm),柴油机运行时弹簧长度为47~69 mm 内变化,压缩量大约为22 mm(图1)。本研究通过分析断裂弹簧的裂纹形态、断口形貌以及金相组织,确定弹簧的失效机制,并对失效原因进行分析。

图1 弹簧安装示意图Fig.1 Schematic diagram of spring installation

1 试验研究

1.1 表面形貌观察

1#弹簧断裂发生在第5 圈处,2#弹簧断裂发生在2.75 圈处,3#弹簧断裂发生在2.2、4.5 圈处(图2)。在3 个断裂弹簧表面都发现了不同长度的凹痕,以2#弹簧为例,其下表面存在断断续续的凹痕(图3a),通过扫描电子显微镜观察测量可知,凹痕总长为18 mm,最大宽度为0.65 mm,最大深度为0.22 mm。凹痕表面处有明显的针状磷化颗粒(图3b),应在弹簧表面处理即磷化前的簧丝制备、弹簧卷制过程中形成的。并且在弹簧裂纹源处有一凸起伸出物,与断裂一侧的凹陷相合(图3c)。凹槽内部光滑,无磷化膜存在,断面上没有外力拉延的金属断口及疲劳断口特征,表明该部位属于折叠缺陷,属于弹簧原材料的缺陷。

图2 弹簧断裂位置Fig.2 Fracture position of springs

图3 断裂弹簧表面形貌Fig.3 Surface morphology of broken spring

1.2 断口形貌

弹簧断口均展示了相似的宏观特征,以2#弹簧断口为例进行分析。2#断口宏观形貌如图4a 所示,可以看出,弹簧断口表面出现了明显的由表向里的放射状条纹扩展痕迹,断口表面的放射状条纹收敛于表面凹陷处(箭头所指处),扩展区表面与弹簧线轴心呈45°,当扩展区表面扩展到弹簧线轴心时,沿弹簧丝径中心表面扩展,形成最后撕裂区,瞬断区呈粗糙的撕裂棱形貌。弹簧断口的裂纹扩展区具有典型的疲劳断裂微观特征-疲劳条带,疲劳扩展方向由弹簧表面指向心部位置(图4b)。进一步观察失效弹簧的裂纹源位置、裂纹扩展方向,该断口具有疲劳源区、裂纹扩展区、瞬断区,说明弹簧的早期失效属于疲劳断裂。

图4 断口形貌Fig.4 morphology of fracture

1.3 化学成分分析

原材料的化学成分是保证弹簧力学性能的基础,也是制定热处理工艺的依据;因此,检测材料的化学成分是材料加工应用的重要组成部分。由直读光谱仪检测可知,该弹簧化学成分符合55CrSi 弹簧钢的要求。

1.4 力学性能测试

对断裂弹簧附近靠近断口处的试样进行硬度测试,可知硬度符合技术要求。根据GB/T 1172—1999 对断裂弹簧的抗拉强度进行换算,结果表明,断裂弹簧的抗拉强度满足GB/T 1222—2007 的要求(表1)。

表1 断裂弹簧的硬度及抗拉强度Table 1 Hardness and tensile strength of broken springs

1.5 金相检测

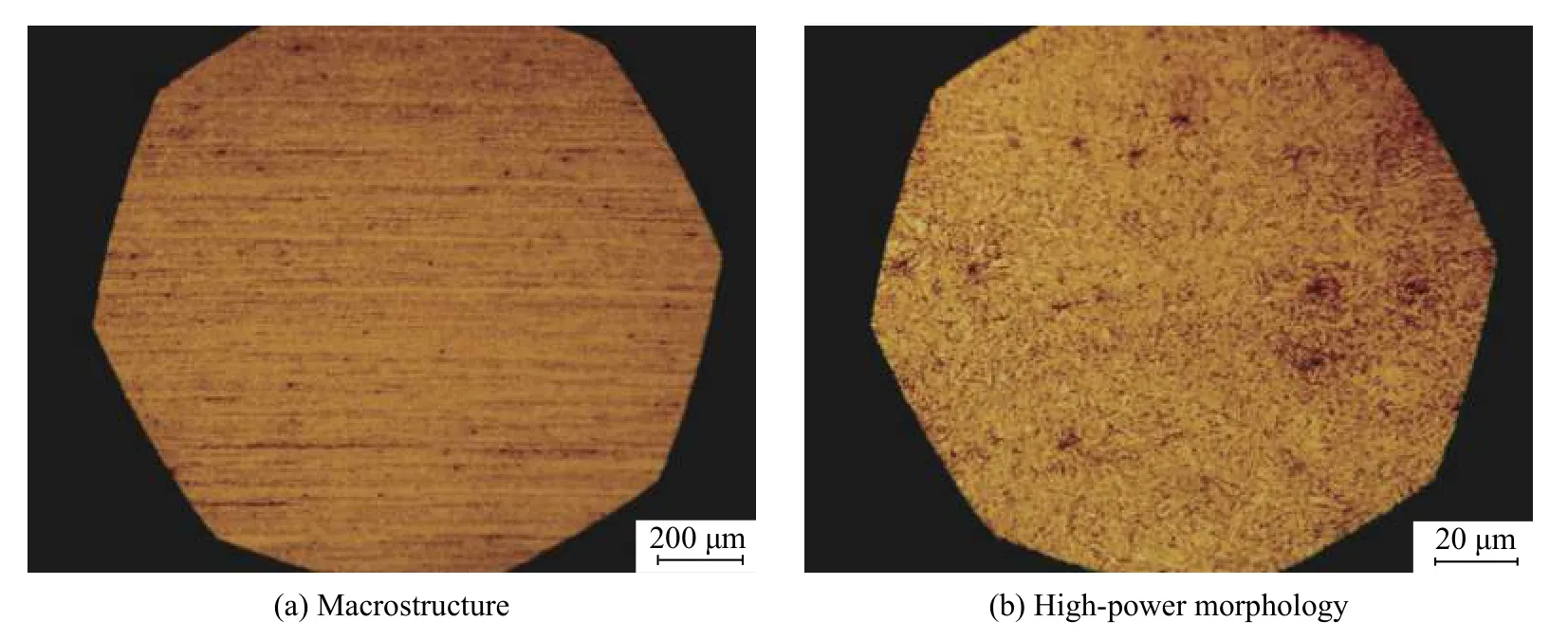

1)在断裂弹簧断口附近取纵向试样,经镶嵌、磨拋后,采用苦味酸腐蚀剂浸蚀后轻抛,在光学显微镜下观察,可见明显的方向性拉拔痕迹,夹杂物或气孔沿流线方向分布(图5a)。在断口处取横向试样进行观察,表面无明显脱碳现象[5],断口处及远离断口的心部处显微组织为回火屈氏体,无自由铁素体,在横截面上存在气孔和微小夹杂,腐蚀后呈黑色斑点状(图5b)。断裂弹簧的显微组织合格。

图5 金相组织形貌Fig.5 Microstructure morphology

2)在弹簧裂纹源附近用线切割切取试样,然后磨制成金相试样,并对其夹杂物水平进行分析。按GB/T 10561—2005 进行夹杂物评定,夹杂物为D 类(环状氧化物类)-细系,标准中D 类-细系的环状氧化物类尺寸为3~8 μm,而断裂弹簧的夹杂物大部分小于3 μm。夹杂物等级符合技术要求。将制备的金相试样用过饱和苦味酸进行浸蚀。根据GB/T 6394—2002 规定,用截面法测定了平均晶粒度,晶粒度等级为9 级,满足使用要求。

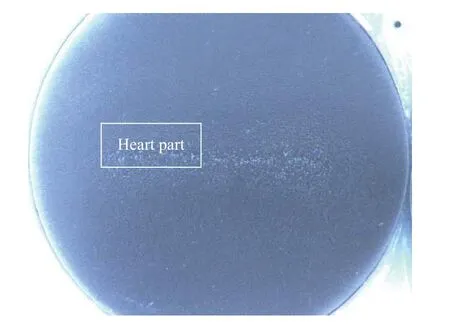

3)弹簧钢的熔炼方式为连铸连轧。图6 为断口横截面示意图,对断裂弹簧切取横截面试样,采用苦味酸浸蚀后轻轻抛光,采用光学显微镜观察,在丝径的横截面上,仍然保留铸造结晶的形态,边缘组织细小,在丝径的心部为等轴晶及低熔点偏析区(图7)。低熔点偏析区在心部呈线状分布,长度约4 mm。在裂纹扩展至弹簧心部时,易产生轴向裂纹,对弹簧的疲劳裂纹扩展有较大影响。

图6 断口横截面Fig.6 Cross section of fracture

图7 连铸组织形貌Fig.7 Microstructure of continuous casting

1.6 表面喷丸检测

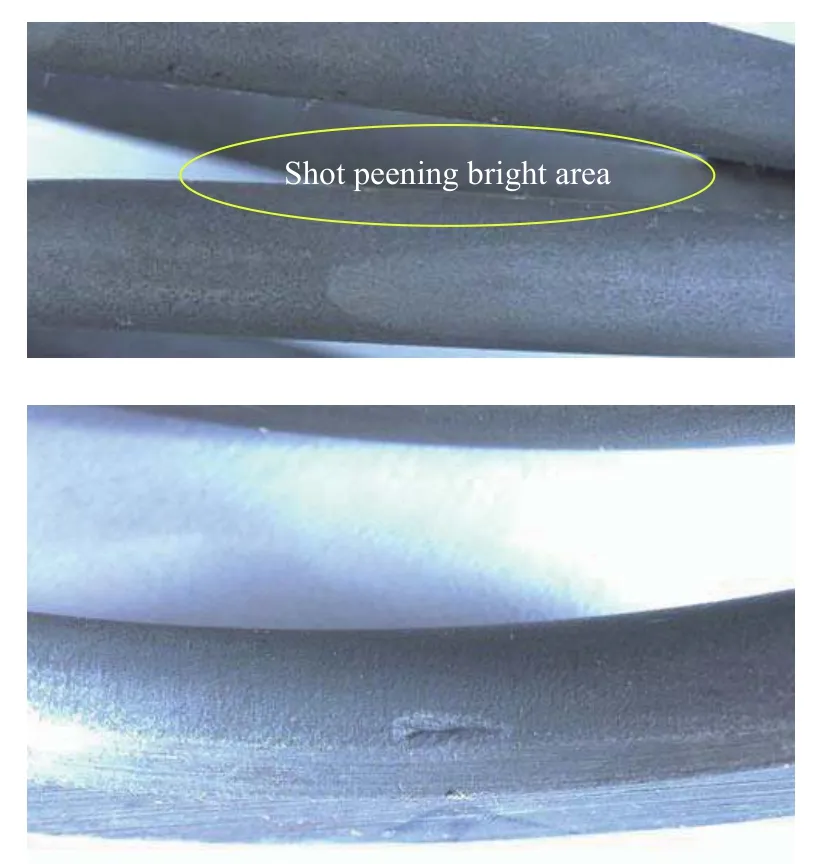

对断裂弹簧切样,在光学显微镜下观测采用稀盐酸清除了表面磷化膜的弹簧,可见喷丸质量较差,表面喷丸不均匀,许多位置存在粗糙表面,簧丝表面仅仅部分为喷丸凹坑所覆盖,凹痕处没有喷丸(图8)。按照N90/010(Purchase specification,Man B&W Diesel Ltd.)要求,喷丸应覆盖簧丝整个表面。

图8 喷丸表面形貌Fig.8 Shot peening surface morphology

2 分析与讨论

2.1 表面缺陷对应力的影响

凹痕(应力集中)对疲劳寿命有很大影响,可用有效应力集中系数Kτ来表示[10]:

式中:τ-1为光滑试件扭转时(无应力集中)的对称疲劳极限,τ-1K为有应力集中试件在相同情况下的对称疲劳极限。Kτ=1 时无应力集中,当Kτ大于1 时有应力集中。

已知Kτ和ατ(理论应力集中系数)的关系,可以用来计算Kτ。为了用ατ计算Kτ,引入材料对应力集中的敏感系数qτ,其公式为[10]:

此外,绝对尺寸、材料表面加工系数、材料表面强化系数等因素也影响弹簧的疲劳寿命。

各因素的综合影响系数Kτd为[10]:

式中:ετ为绝对尺寸系数,βτ为表面加工系数,βq为表面强化系数。

无划痕弹簧的应力集中系数Kτ=1,有划痕弹簧的应力集中系数Kτ=1.42[11]。

弹簧疲劳寿命的估算表明,在规定的试验载荷下,有凹痕在弹簧最高应力位置从而造成应力集中,增加12.7%的等效对称循环应力,疲劳寿命降低74%,不能满足使用要求。断裂弹簧表面存在多处凹痕,且该弹簧属于螺旋压缩弹簧,根据螺旋弹簧受载时的应力及应变特点,最大应力产生在弹簧丝截面内侧点,即断口的源区位置点[12]。

2.2 材质影响分析

综合上述分析可知,弹簧的断裂性质属于疲劳断裂。弹簧钢材料塑性较低,外表面为受力最大位置,疲劳性能对表面缺陷敏感[13],弹簧工作在交变载荷和高频振动的环境中,要求具有高强度、高抗疲劳性能、高韧性、良好的抗应力松弛性能、高屈强比和良好的表面质量等。从受力分析可知,当弹簧工作时,其表面承受的应力最大,大部分损伤也是从弹簧材料的表面开始的,但该3 个断裂弹簧表面喷丸质量都很差,不足以提高弹簧表面压应力,延长弹簧寿命;YB/T 5105—1993、ASTM A401/A401M—1998 要求,钢丝表面不得有肉眼可见的裂纹、折叠,对于丝径大于6.0 mm,缺陷的深度小于钢丝直径的7%(约0.049 7 mm),最大深度不得超过0.06 mm。断裂弹簧表面存在凹痕,这些凹痕是在弹簧丝制备、拉拔、卷制过程中形成的。凹痕的尺寸较大,最大深度为0.22 mm,远远大于标准中规定的尺寸,造成较大的应力集中,在弹簧反复运动下成为裂纹源,在应力作用下萌生裂纹,不断扩展,并且弹簧材料为连铸工艺制造,存在明显的偏析,同时具有明显的纤维结构,疲劳裂纹扩展到簧丝轴心时,裂纹扩展发生偏转到沿簧丝轴心面,纤维结构的方向性导致裂纹扩展速率迅速增加,致使弹簧发生断裂,最后导致弹簧的早期疲劳失效。

3 结论

1)弹簧的失效模式为疲劳断裂,裂纹起源于弹簧丝表面的凹坑及折叠缺陷,缺陷是在弹簧丝制备及加工制造过程中形成的。缺陷深度远远大于标准规定的尺寸,并且弹簧表面喷丸不均匀,造成较大的应力集中,在弹簧反复运动下成为裂纹源,在应力作用下裂纹不断扩展,最后导致弹簧的早期疲劳失效。

2)弹簧化学成分、显微组织、晶粒度均符合要求。

3)弹簧丝为连铸工艺制备,存在明显的偏析及纤维结构,疲劳裂纹扩展至弹簧丝轴心时,裂纹扩展发生偏转到沿弹簧丝轴心面,纤维结构的方向性导致裂纹速率迅速增加,导致形成疲劳断裂断口。