带金属软管的航空发动机管路振动特性分析

2021-10-17丁金涛张丽娜郑华强

丁金涛,张丽娜,郑华强,周 正

(中国航发湖南动力机械研究所,湖南 株洲 412002)

0 引言

航空发动机管路主要用于燃油、滑油和空气等介质的输送,是发动机附件系统的重要组成部分。以往的调查研究表明,航空发动机外部管路是故障多发件,由于工作环境恶劣,导管断裂及管接头故障经常发生,而振动是导致管路故障的主要原因[1-3]。

对于大管径、长跨度的航空发动机管路,制造偏差会较大,装配人员根据实际需要对管路进行矫形才能完成装配。由于管路的制造偏差以及人工装配时对管路的校形等原因,导致管路在装配过程中产生过大的预应力(安装应力),该类型管路易出现振动故障。

金属软管是一种挠性、薄壁、有横向波纹的管壳零件,能够吸收振动,补偿位移,具有质量轻、柔性好、承压高、耐高低温等优点[4-6]。为提高大管径、长跨度航空发动机管路工作可靠性,可在该类型管路中间部位增加一段金属软管,用于补偿制造偏差、安装误差和热膨胀。

目前,在航空发动机管路设计中的振动特性分析主要集中在对管路的模态分析、调频分析和应力优化,但均局限于对钢管的振动分析,没有对带金属软管的管路的振动特性分析。贾志刚等[7]对管路固有频率分布状况以及振型特征进行了分析,并总结了影响管路动态特性的主要结构参数;冯凯等[8]通过有限元方法分析了安装不同卡箍数量、位置对管路固有频率的影响;陈艳秋等[9]以调频和调幅为目标函数对管路进行了优化设计;陈志英等[10]根据灵敏度分析结果对空气管路部件进行了应力优化。

本研究以涡桨发动机的减速器回油管为例,对带金属软管的航空发动机管路进行有限元建模、频率计算与调频分析、功率谱分析,以满足管路结构动力学的设计要求。

1 管路建模

1.1 管路设计

发动机减速器回油管是将减速器回油腔与滑油泵回油级接口连接的管路,用以将减速器腔内的滑油抽回至散热器进行散热和循环。经滑油流量计算,该管路管径选择ϕ20 mm,结合滑油泵、减速器输出机匣上的接口形式,对管路两端的接头进行选型设计:管路一端采用扩口式管路连接件,通过外套螺母与直通管接头之间的螺纹副连接,将扩口的导管与管接头74°外锥面进行贴合,形成连接密封;另一端焊接专用法兰边管接嘴,采用胶圈密封,使用压板固定压紧。根据该管路两端的空间位置、发动机的空间要求,按照管路布局的工程规则,利用UG 中的管线布置模块完成了铺敷设计,管路总长约1600 mm。

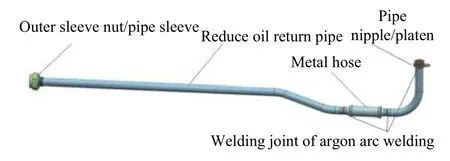

减速器回油管的扩口连接端是一长段直管,3 个弯曲处均在压板固定端,因此考虑在压板固定端的3 个弯曲处附近将一段钢管替换为金属软管,同时考虑管路加工问题,确定金属软管的位置,如图1 所示。金属软管与钢管之间通过氩弧焊焊接为一体。

图1 带金属软管的管路模型Fig.1 Pipeline model with metal hose

金属软管由金属波纹管、金属编织套、固定套、止口环和软管转接管组成(图2)。金属波纹管与止口环、软管转接管通过连续点焊连接,金属编制套铺敷于金属波纹管外,在端部通过固定套固定。本研究所采用的U 型波纹管的几何参数见表1。

图2 金属软管结构示意图Fig.2 Schematic diagram of metal hose structure

表1 金属波纹管的几何参数Table 1 Geometric parameters of metal bellows mm

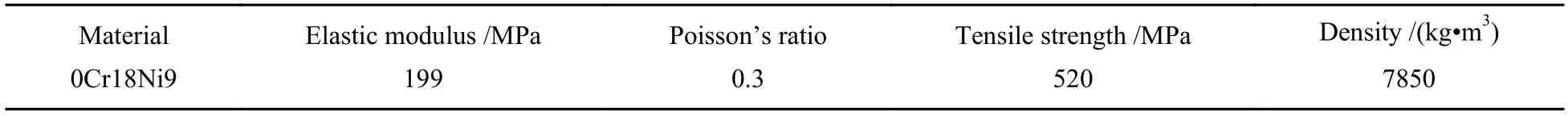

减速器回油管组件的各零件的材料相同,均为0Cr18Ni9,参考GJB 2296A—2005,材料的力学特性见表2。

表2 管路材料的力学特性Table 2 Mechanical properties of pipeline materials

1.2 有限元模型

对于管路的有限元建模,采用实体单元建模最为方便。三维网格的划分主要采用四面体网格划分方法、六面体网格划分方法及两者的结合。四面体网格划分方法可以对任意几何体划分四面体网格;六面体网格划分主要采用六面体单元来划分,形状复杂的模型可能无法划分成完整的六面体网格,会出现缺陷。

根据以上网格划分方法,结合管路组件的结构特点,对管路组件各组成部分进行有限元建模:钢管段结构形状规则,采用六面体单元进行划分;管路接头带来刚度和质量的局部增大不能忽略,在建模中进行局部细化处理,由于管接头、管接嘴、压板的形状复杂,无法使用六面体单元完成网格划分,因此均采用四面体单元进行划分;金属软管组件结构复杂,金属编织套、固定套、软管转接段使用六面体单元完成网格划分,金属波纹管、止口环采用四面体单元完成网格划分。网格划分完成的管路有限元模型和金属软管部分的有限元模型见图3。

图3 有限元建模Fig.3 Finite element model

在施加约束时,尽量真实模拟管路的安装边界条件,对于平管嘴和外套螺母连接一端,由于平管嘴相对于管路有间隙可移动,工作时靠螺母的螺纹紧固受力,因此对外套螺母的螺纹处施加固支约束;对于法兰接头的焊接件,其与机匣贴合的安装面受力,因此在法兰边管接嘴上与机匣的贴合面处施加固支约束。

2 管路振动分析

2.1 管路防振设计分析

对于航空发动机管路的防振设计,一是检查管路的自振频率与发动机转速频率是否有共振,如有共振,需要进行调频设计;二是检查管路的振动应力,如果振动应力大于许用应力,就要改进管路的支承固定、改进有关的附件支承固定,或者采用各种减振措施,使管路的振动应力降到许用应力水平。

对于工作转速范围很宽的小型发动机,根据GJB 3816—1999 中防共振设计需排除的转速范围过于大,管路的实际设计很难满足要求。一般,管路的低阶共振最为危险。针对小型航空发动机管路系统的这种特点,管路设计应满足:管路的低阶固有频率满足国军标中的振动要求,同时管路的振动应力低于许用应力。

PW 公司对发动机外部管路试验测试的条件和标准进行规定:试验时激振力作用下的振动应力水平应低于35 MPa。结合国内发动机研制经验,考虑疲劳强度储备要求的外部管路的振动应力应小于50 MPa,这将确保无限寿命。以下对该管路的激振频率进行分析。

对于涡桨发动机,引起管路系统振动的激振主要来源于燃气发生器和动力涡轮转子频率、螺旋桨的通过频率(螺旋桨转速乘以螺旋桨桨叶数)。涡桨发动机燃气发生器转子工作转速频率范围为604~870 Hz;动力涡轮转速不随发动机状态变化而变化,为恒转速工作,涡轮转速频率为725 Hz;螺旋桨工作时转速有3 个,螺旋桨转速通过桨速调节器与燃气发生器转子转速保持联动,其通过频率分别位22.5、99、111 Hz。

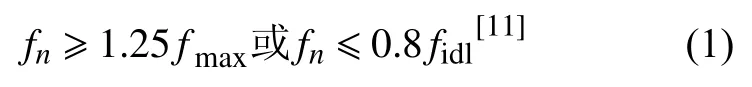

根据GJB 3816—1999 的规定,管路的振动频率范围为:

式中,fmax、fidl分别为发动机最大或最小工作转速时对应的频率。

对于燃气发生器转子激振频率引起的管路振动频率安全范围为:fn≥1.25×870=1087.5 Hz或fn≤0.8×604=483.2 Hz;对于动力涡轮转子激振频率引起的管路振动频率安全范围为:fn≥1.25×725=906.25 Hz或fn≤0.8×725=580 Hz;对于螺旋桨激振频率引起的管路振动频率安全范围为:fn≥1.25×111=138.75 Hz 或fn≤0.8×22.5=18 Hz。由此可知,管路的振动频率安全范围是:fn≤18 Hz,138.75 Hz ≤fn≤483.2 Hz ,fn≥1 087.5 Hz。

2.2 管路频率计算与调频分析

根据上述有限元模型和各种参数,利用Work-Bench 软件计算出带金属软管的管路前10 阶的固有频率见表3。与原金属管路固有频率对比可知,增加金属软管管路的各阶频率均低于原管路,说明金属软管降低管路的刚度,使管路的固有频率明显下降;且随着阶次的升高,频率差值不断增大。

表3 管路的固有频率Table 3 Natural frequency of pipeline Hz

根据标准,带金属软管的管路1、2 阶及6~9 阶频率均在危险范围内。为使改制后的带金属软管的管路避开危险范围的频率,对管路进行调频设计。

对管路调频时常用方法有调整管路的几何参数、增加卡箍及调整卡箍位置[12]。由于关系工程实际问题,该管路走向是复杂的三维空间,是根据在发动机上的位置、受限空间等进行铺敷,金属钢管的壁厚、直径、弯曲半径、转角角度等尺寸参数无法再做比较大的调整,只能通过增加卡箍及调整卡箍位置进行调频。

该管路弯管集中在管路右端,各弯管段较短且远离发动机机匣,无法增加卡箍,因此只能在左端的直线段增加卡箍。该发动机管路使用的卡箍为弹性支承卡箍,用弹性卡箍并垫聚四氟乙烯衬套,固定在弹性支架上,其特点是既能对导管起到支承作用,又具有减振阻尼效果,支承刚度为2×105N·m。由于卡箍的体积、质量相对于管路都十分小,对于弹性卡箍,可以采用弹簧单元模拟其力学特征[13]。在已有的有限元模型基础上,将弹簧单元添加在卡箍安装位置处的节点。为保证周向刚度均匀,一个卡箍采用2 个弹簧单元进行模拟。

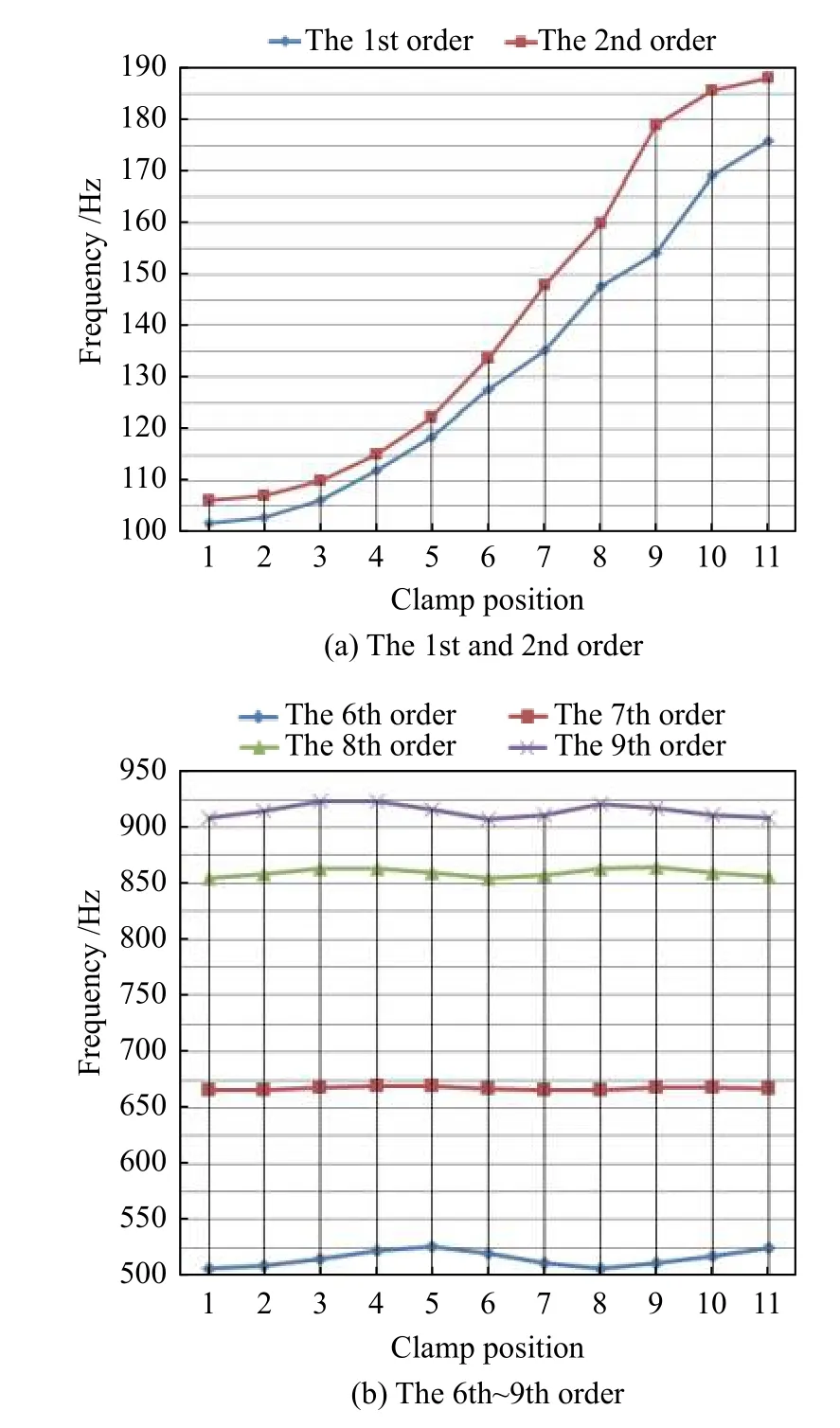

本研究计算增加一个卡箍时对管路固有频率的影响,以最左端为起始点,每隔50 mm 为1 个算例,共计11 种加载位置(图4)。

图4 卡箍位置示意图Fig.4 Schematic diagram of clamp position

在不同位置安装卡箍时,带金属软管管路的1、2 阶及6~9 阶固有频率随卡箍加载位置的变化曲线如图5 所示。由图5a 可知,随着卡箍位置从左到右变动,1 阶、2 阶固有频率不断增大,1 阶固有频率最大增加73%,2 阶固有频率最大增加77%;当卡箍在8~11 位置,管路的1 阶固有频率大于138.75 Hz,满足标准要求。由图5b 可知,在卡箍位置变动过程中,管路的6~9 阶固有频率波动很小,差值在25 Hz 范围内,说明增加卡箍对该管路的高阶频率几乎没有影响。

图5 管路固有频率变化曲线Fig.5 Variation curve of natural frequencies of pipeline

根据以上分析可知,可在距管路左端400~550 mm 处(图4 中8~11 节点位置)加卡箍,结合管路在发动机上的空间位置以及在该空间区域发动机上承力机匣后安装边处可固定卡箍安装支架的具体情况,确定在11 节点位置加卡箍。

管路在11 节点加卡箍前后的1 阶模态见图6,由图可知,加卡箍前后的管路1 阶模态振型未变,即在此位置加卡箍仅提高了管路的低阶固有频率,未对管路振型产生影响。

图6 加卡箍前后的管路1 阶模态振型Fig.6 First mode vibration mode of pipeline before and after adding clamp

2.3 功率谱分析

在管路高阶频率在工作转速范围内的情况下,应保证管路能承受寿命周期内的振动,管路的振动应力应小于许用应力。为检查管路的振动应力,对管路进行功率谱分析。谱分析是将模态分析与谱联系起来计算结构振动响应的分析技术。功率谱密度是将对时域的振动描述转化为对频域的振动描述,反映了随机过程中统计参量均方值在频域上的分布,也就是振动能量的概率分布[14]。

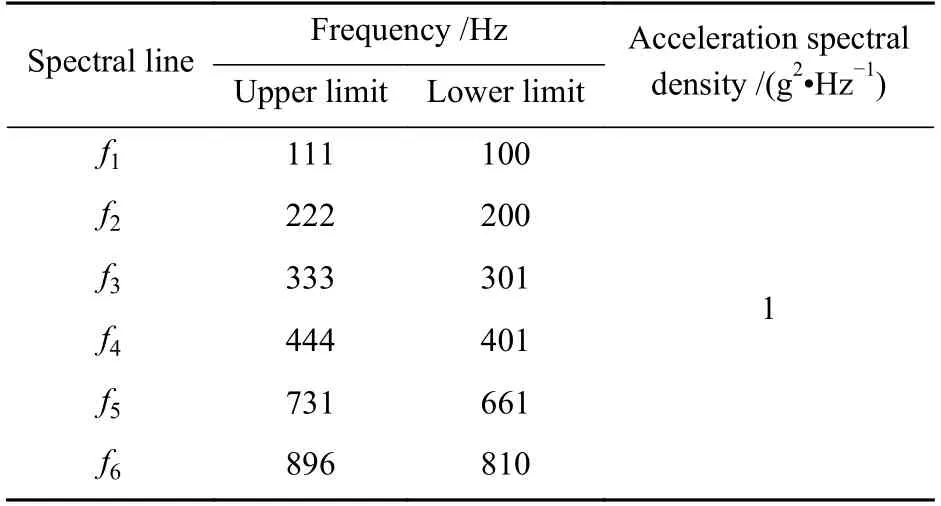

按GJB 150.16A—2009 的规定,安装在该涡桨发动机上的成附件按图7 中的振动功率谱实施振动环境考核。振动试验谱由宽带背景叠加一些窄带尖峰组成。宽带背景谱是由于各种不同的随机振源产生,随机部分在15~2000 Hz 范围内,加速度谱密度为0.03 g2/Hz;窄带尖峰频率为考虑发动机转子频率、螺旋桨通过频率及其谐波频率的尖峰带宽±5%后计算得到,窄带尖峰部分见表4。

图7 振动功率谱密度描述Fig.7 Description of vibration power spectral density

表4 窄带尖峰部分的频率和加速度谱密度Table 4 Frequency and acceleration spectral density of narrow-band spike

针对某点径向位移响应值,距管路左端550 mm处(图4 中11 节点位置)加卡箍管路、未加卡箍管路的加速度功率谱密度响应曲线见图8。可见,在随机载荷作用下,未加卡箍时,管路1 阶固有频率处响应最大,为0.017 mm2/Hz,其余各阶固有频率响应在10-7~10-4mm2/Hz 区间;在加卡箍后,管路1阶固有频率处响应明显降低,与其余各阶固有频率接近,各阶固有频率响应在10-7~10-5mm2/Hz 区间。

图8 管路的加速度功率谱密度响应曲线Fig.8 Acceleration power spectral density response curve of pipeline

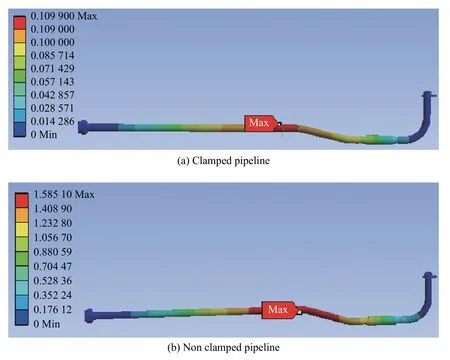

分析得到加卡箍管路、未加卡箍管路位移分布的1σ结果见图9,可知,加卡箍管路位移最大为0.11 mm,未加卡箍管路位移最大为1.58 mm。在加卡箍后,管路变形位移量显著减小。管路位移分布的1σ结果与图6 的管路1 阶模态振型的变形相对应,可知,在管路的1 阶固有频率引起的管路变形最大,证明管路的低阶固有频率对振动的影响最大。

图9 管路的位移分布云图Fig.9 Cloud diagram of displacement distribution of pipeline

分析得到加卡箍管路、未加卡箍管路应力分布的1σ结果见图10,可知:加卡箍管路最大应力为31.7 MPa,位置在卡箍安装位置附近;未加卡箍管路的最大应力为187.6 MPa,位置在管路的左端,应力值大于许用应力50 MPa。由以上分析可知,在管路上加卡箍后,管路振动应力显著减小,小于许用应力。

图10 管路的应力分布云图Fig.10 Cloud diagram of stress distribution of pipeline

3 结论

1)带金属软管的管路刚度降低,其各阶频率均低于原管路,且随着阶次升高,频率差值不断增大。

2)带金属软管管路存在多阶频率在工作转速范围内,通过增加卡箍及调整卡箍位置的调频可以使该管路的1 阶固有频率满足标准要求,管路的1 阶模态振型不变。

3)管路的1 阶固有频率引起的加速度功率谱密度响应、管路变形位移量最大,说明管路的低阶共振最为危险。增加卡箍后的管路振动应力大大降低,小于许用应力。