六西格玛管理系统在解决铸造缺陷方面的应用

2021-10-17戚鹏超许景峰徐玉龙徐继柱

戚鹏超,许景峰,张 明,徐玉龙,胡 德,徐继柱

(潍柴重机股份有限公司,山东 潍坊 261101)

六西格玛管理是一套系统的、集成的改进方法体系,是通过持续改进、减少变异实现客户满意的管理方法。六西格玛管理分为五个阶段,每个阶段对应各自的任务不同。简言之基于PDCA 原则,首先定义(define)行为集合和目标的关系,对目标结果对应的测量(measure)进行确认,分析(analyze)行为集合与目标结果的关系,发现改进(improve)结果的可控制的行为现象及其随机波动幅度的控制范围,对这些行为的执行过程进行控制(control),也就是对现有过程定义、测量、分析、改进、控制的五大阶段,简称DMAIC 流程。

我厂某铸件在生产过程中,铸造缺陷较严重,废品率较同类铸件高,达到9.47%,使用六西格玛DMAIC 方法进行改进,最终废品率降低至2.94%,效果显著。本文从DMAIC 各个阶段开展工作进行陈述。

1 定义阶段(Define)

定义阶段主是任务是对开展该项目的当前状况阐明,将客户声音转换为CTQ(关键质量特性)。

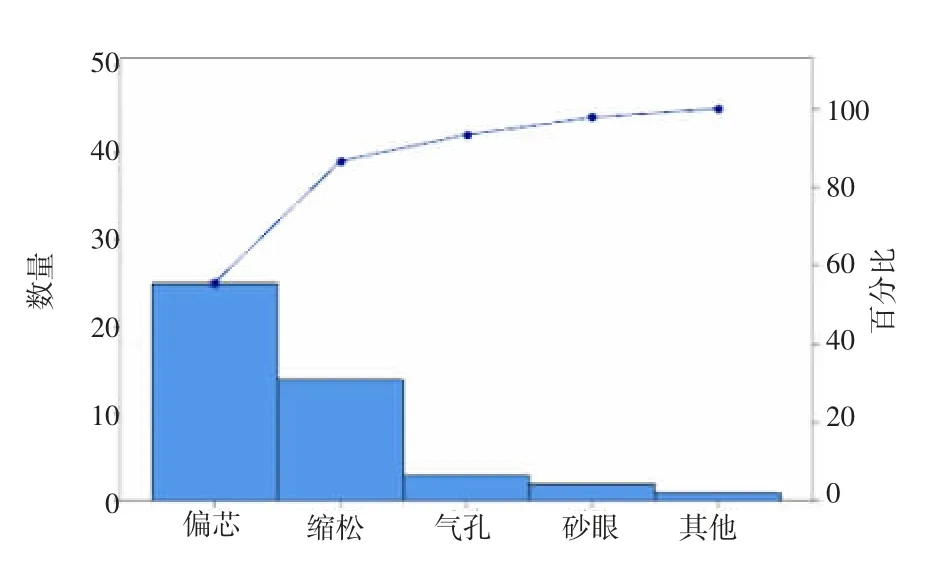

将该机体铸件的缺陷进行分类统计,做帕累托图(见图1)进行分析,找出缺陷占比较多的类别,分别为偏芯和缩松缺陷,如图2、图3 所示。本项目主要针对这两种缺陷进行研究。同时明确了基线水平为废品率9.47%,目标水平为废品率降至3%以下。

图1 废品特征的pareto 图

图2 偏芯缺陷示意图

图3 缩松缺陷示意图

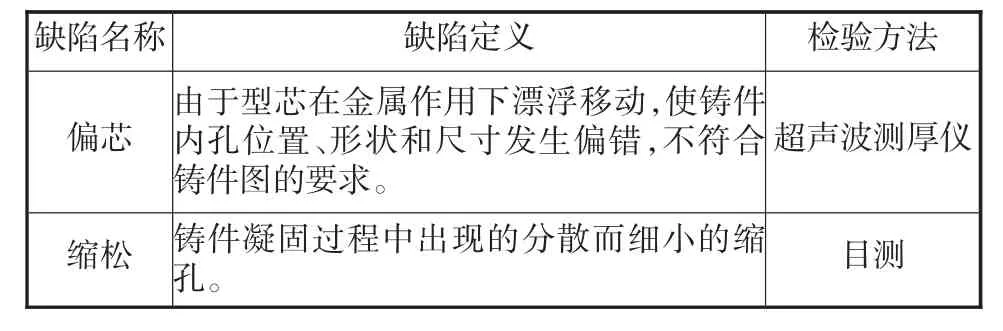

缺陷具体定义及检验方法如表1 所示。

表1 缺陷定义及检验方法

2 测量阶段(Measure)

测量阶段主要任务是对关键指标Y 的数据真实性检验,并定性的筛选出一些Y 的影响因子X,同时在该阶段针对可能的关键X 采取快速改善措施。

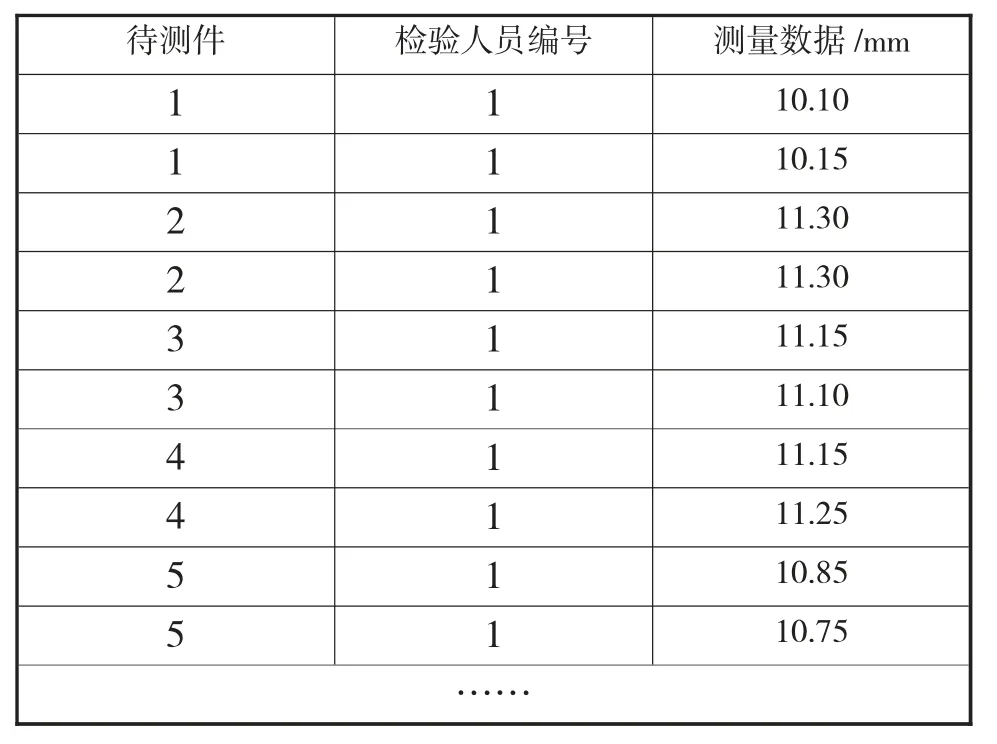

针对两种缺陷分别做MSA 分析,偏芯缺陷采用超声波测厚仪检查判定(R&R 分析),3 名检验人员对10 件待测件分别测量2 次厚度值,部分数据如表2,mintab 分析结果如图4 所示。

表2 数据收集表

图4 及minitab 分析结果表明,%GR&R=20.21%<30%,且可区分的类别数为6,重复性再现性水平较高,结合小组评价,该测量系统满足要求。

图4 重复性与再现性分析图

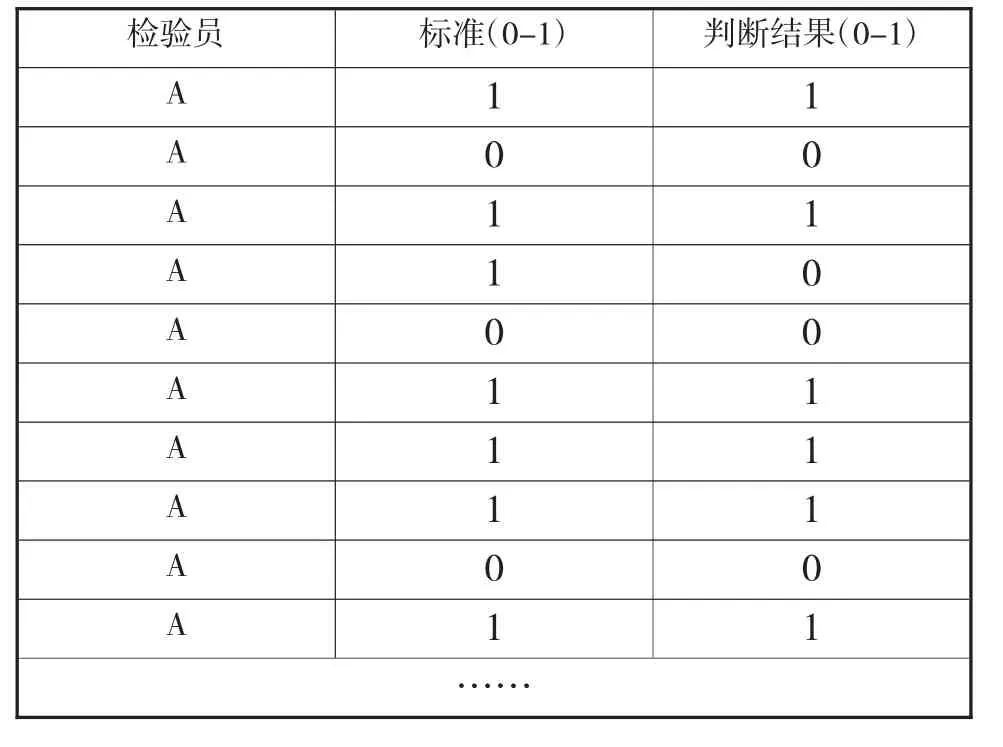

缩松缺陷采用人员目测判定(属性一致性分析),3 名检验人员对20 件铸件进行判定,其中5 件为缩松废品,5 件为良好产品,10 件为不易区分是否缩松产品,部分数据如表3,mintab 分析结果如图5 所示。

表3 数据收集表

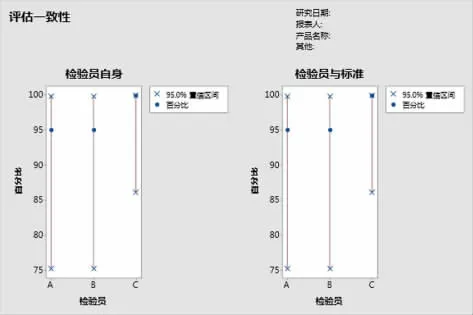

图5 评估一致性结果

图5 及minitab 分析结果显示评审人员自身、人员之间、人员与标准的Kappa 值均超过0.8,该测量系统满足要求。

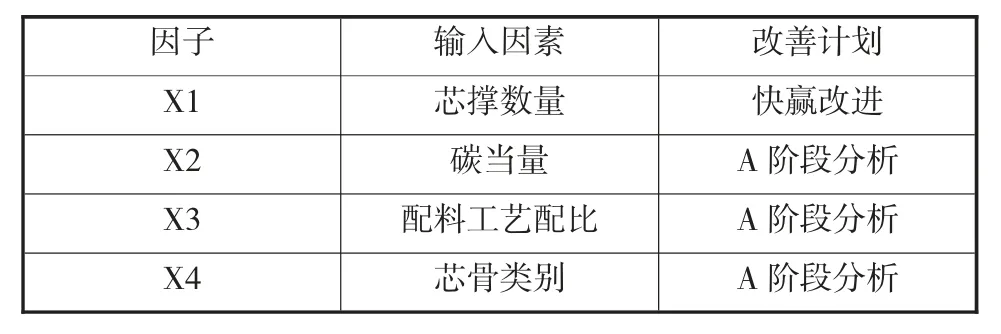

后续从人机料法环等方面先后做宏观流程图、微观流程图、C&E 矩阵、FMEA 分析对因子X 进行定性筛选,筛选出4 个因子,输出因子改善计划见表4.选择一个X1 进行快赢改进,改进前水道间使用3 个芯撑固定,改进后改为6 个芯撑(双排)进行固定,提高砂芯间支撑力,减少变形趋势,如图6 所示。

表4 因子改善计划表

图6 芯撑使用工艺改进

3 分析阶段(Analyze)

分析阶段主要任务是对可能的关键因子X 进行验证,进一步筛选出显著的真正的关键因子。

对X2 因子碳当量采用机理分析,由铸造手册中“V(缩松、缩孔总)=V(液态收缩)+V(凝固收缩)-V(石墨化膨胀)+V(型壁增加的缩孔)”,铁液的化学成分,特别是C、Si 含量(碳当量)的选择,直接影响铸件的VV 石墨化膨胀,碳当量增加,析出的石墨增加,石墨化膨胀体积增加,则由该机理表明碳当量对缩松缺陷影响显著,在改进阶段进行分析改进。

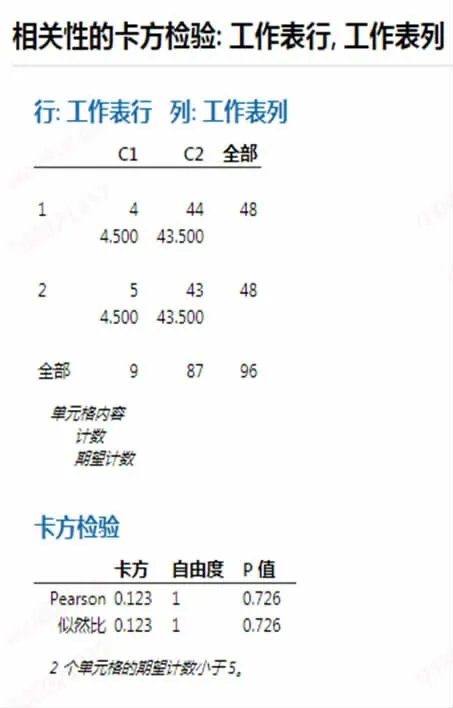

对X3 因子配料工艺配比采用卡方检验的方式,选用两种配比(质量分数)方案分别进行试验。

方案一:生铁5%、废钢65%、回炉料30%;方案二:生铁5%、废钢60%、回炉料35%.通过收集数据进行卡方检验(如图7)P=0.726>0.05,说明配料工艺配比对缩松缺陷影响不显著,该因子剔除。

图7 卡方检验结果

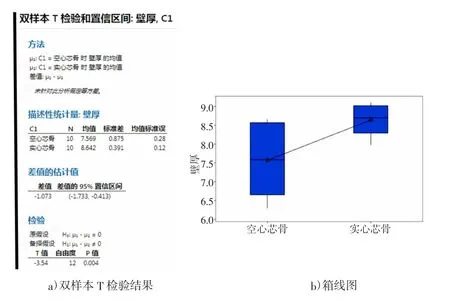

对X4 因子芯骨类别,小组认为芯骨空心(现用)与实心(其他铸件使用)显著影响芯骨的抗弯性能进而影响水道芯的抗弯性能,但仍需要进行验证。采用空心芯骨与实心芯骨的对比,双样本T 检验的方式,使用超声波测厚仪测量壁厚反映偏芯程度,部分数据如下,对两组数据的正态性、独立性、稳定性、等方差性进行分析,满足要求,可进行双样本T 检验。

双样本T minitab 软件分析结果如图8 所示,P=0.004<0.05,拒绝原假设,接受备择假设,芯骨类别对偏芯缺陷影响显著,并根据箱线图选择实心芯骨。

图8 双样本T 检验结果及箱线图

A 阶段完成之后筛选出X2 因子和X4 因子影响显著,X4 芯骨类别已经随即进行改善,X2 碳当量I 阶段进行改善。

4 改进阶段(Improve)

改进阶段主要任务是针对关键的X 实施改善对策,确定最佳参数。

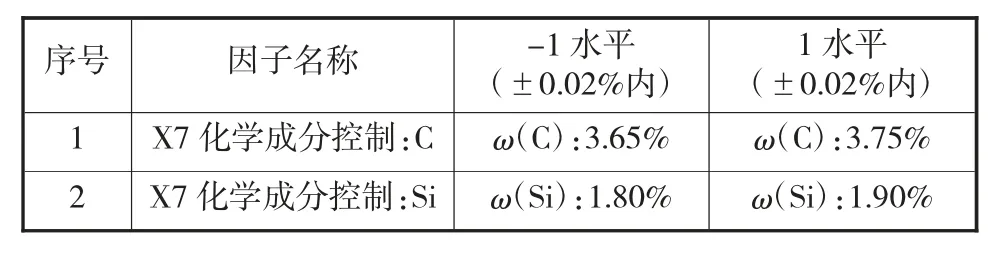

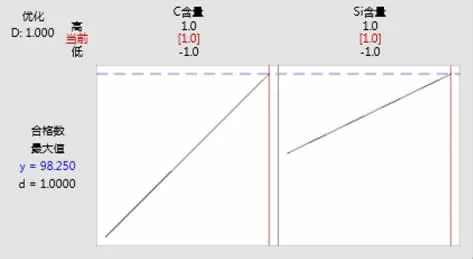

对碳当量C、Si 含量的选择采取DOE 试验的方式,2 因子2 水平表示方法如表5,增加2 个中心点,重复2 次,共需进行10 次试验。

表5 两因子两水平及其表示方法

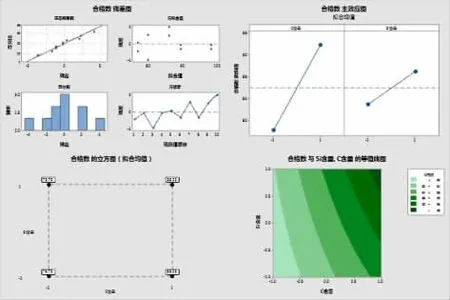

通过minitab 软件生成10 组随机试验,将验证结果带入,进行分析,通过方差分析表主效应和交互作用P<0.05,判断模型总体有效,无失拟弯曲。通过残差分析得知残差是正态且是随机的。最终输出等值线图、响应曲面图如图9、图10 所示,确定最优设置为ω(C):3.75%,ω(Si):1.90%(±0.02%).

图9 DOE 分析残差图、交互作用图

图10 响应优化器

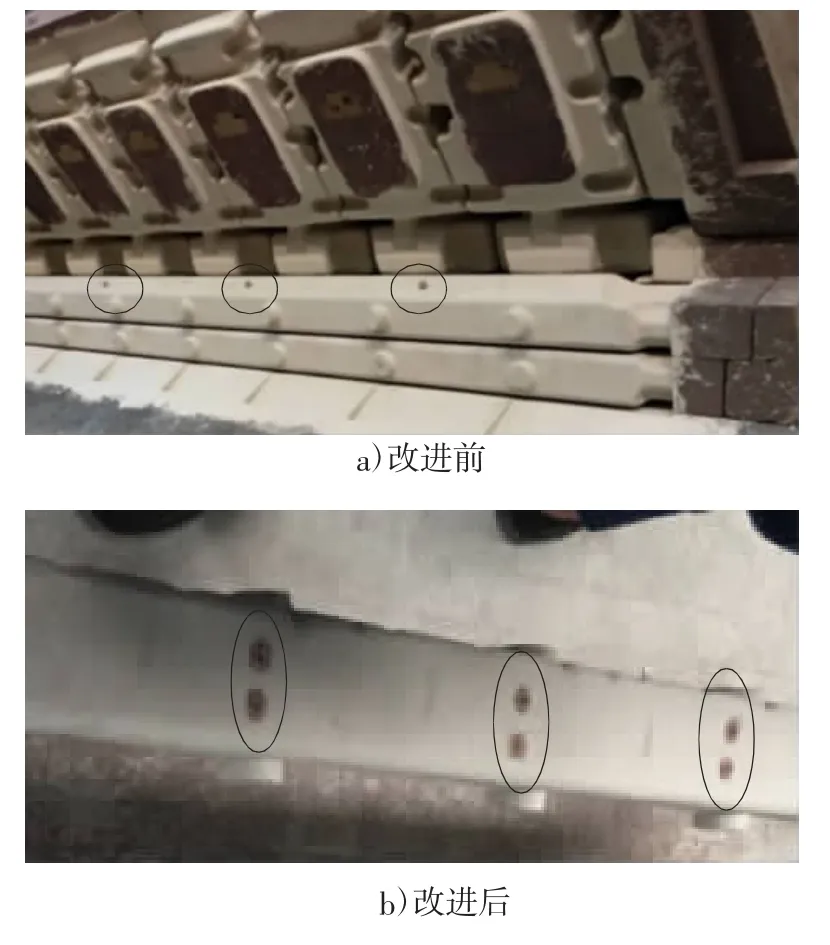

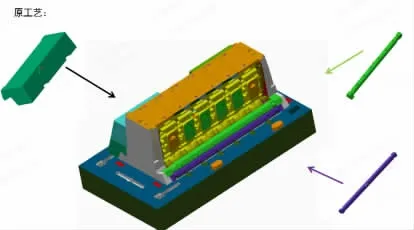

生产验证过程,芯骨的更换及双排芯撑的使用,虽然偏芯缺陷的发生率显著降低,但实心芯骨造成的重量增加(劳动强度增加)及双排芯撑容易造成芯撑不化的缺陷随生产数量增加而显现。普通工艺无法彻底解决此问题,因此尝试使用TRIZ 工具突破性工艺改进。

项目组跳出原有框架,对现有技术矛盾(铁水不产生浮力)和技术要求(水道芯弯曲程度可接受)进行分析,借助TRIZ 中的合并原理和预先反作用原理发散思维。提出方案:水道芯与侧边芯预先组合,通过螺栓把紧后再整体下入砂型。改进前后结构如图11、图12 所示。

图11 改进前进、回水道芯、侧边芯分别下入砂型

图12 改进后进、回水道芯先跟侧边芯用螺栓预把紧再整体下入砂型

5 控制阶段(Control)

控制阶段主要任务是将前面阶段制定的改善措施固化下来,并对改善结果及效益情况最终确认。

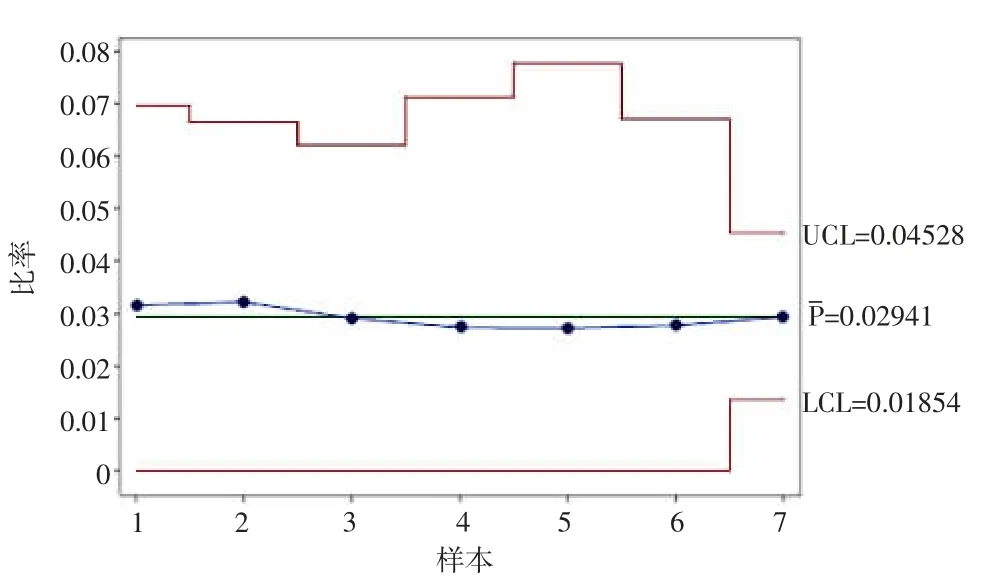

对该机体措施更改之后的废品率情况进行跟踪6 个月,如图13 所示,废品率降至2.94%,完成了项目目标,对收益进行核算,预计年产生经济效益120 万元。对分析及改进阶段采取的措施进行固化到作业指导书或者图纸中,并对效果进行持续的跟踪。

图13 废品率的P 控制图

6 结论

六西格玛DMAIC 流程的开展,与我厂解决铸造缺陷的实际问题相结合,最终将废品率降至目标水平,且项目开展过程中的诸多结论都具有可借鉴性,特别是细长类砂芯预组防变形工艺对我厂解决其他铸件的偏芯问题提供了解决思路。