垃圾焚烧炉用侧面炉排片铸造工艺设计与工艺试制

2021-10-17张玉磊孟少锋

张玉磊,孟少锋,张 纯,张 龚

(1.晋西装备制造有限责任公司,山西 太原 030000;2.晋西车轴股份有限公司,山西 太原 030027;3.山西朔州供电分公司,山西 朔州 036000)

侧面炉排片是垃圾焚烧炉的关键零部件,易损耗,炉排片的产品质量对于保证垃圾焚烧炉高效、稳定运行起着决定性作用。本文中所涉及的侧面炉排片材质为SCH2,铸件结构为平板类,最大轮廓尺寸865 mm×241 mm×67 mm,铸件表面粗糙度Ra3.2,铸件有平面度要求的面不可出现因浇冒口、冷铁等痕迹导致的凹凸不平。

1 侧面炉排片的结构特点

侧面炉排片为平板类结构,易变形,壁厚不均匀,工作面不允许存在铸造缺陷。

侧面炉排片的侧立面与底平面的壁厚相差较大,壁厚不均匀,最大壁厚47 mm,最小壁厚12 mm,在冷却过程中会形成较大的内应力,在热节处容易产生缩松、缩孔、热裂纹等铸造缺陷;由于存在较大的平面结构,铸件在冷却过程中由于各部位冷却速度的不同而产生的内应力,会引起铸件产生翘曲变形。

侧面炉排片是在高温氧化性气氛为主、高温磨料磨损且负载条件下长时间不间断运行,要求铸件具有优良的耐热性能、良好的抗高温磨粒磨损性能。

2 铸造工艺方案设计

2.1 造型、制芯方法的选择

根据侧面炉排片的尺寸精度、表面粗糙度、批量大小等因素,选择树脂自硬砂型。

2.2 浇注位置的确定

侧面炉排片的底平面为重要的工作面,侧立面为重要的加工面,因此,选择底平面朝下为浇注位置,在侧面炉排片的侧立面设置内浇道。

2.3 浇注系统设计

铸钢的熔点高,流动性差,收缩大,易氧化,夹杂物对铸件力学性能影响严重,充型要快而平稳。采用保温性能好、阻渣能力强的底注开放式浇注系统,如图1 所示,浇注系统各组元的截面积比例为:∑A直∶∑A横∶∑A内=1∶1.3∶2.

图1 浇注系统示意图

2.4 工艺参数

铸件的收缩率确定为1.8%,拔模斜度1°,侧面炉排片两侧立加工面加工余量确定为0.5 mm,底平面确定反变形量1 mm.

2.5 激冷工艺设计

在侧面炉排片的热节处放置铬矿砂,防止热节处产生收缩缺陷,如图2 所示。

图2 铬矿砂放置位置示意图

2.6 熔炼工艺

采用中频感应炉熔炼合金,废钢、返还钢等炉料应清洁,按大、中、小料合理搭配,保证炉料密实;炉料熔化90%后,扒渣,先后加入镍板、硅铁、锰铁,熔清后,进行取样分析,合格后方可出钢,出钢温度控制在1 540 ℃~1 570 ℃.

3 产品试制及工艺改进

3.1 工艺试制

依据设计的铸造工艺方案共试制10 件侧面炉排片,其中有4 件在一侧圆角处发现收缩缺陷,如图3 所示。

图3 铸件收缩缺陷

3.2 工艺改进

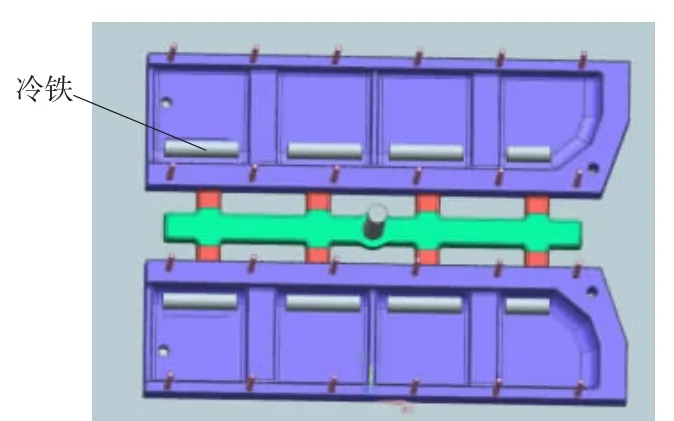

通过分析取消热节处的铬矿砂,改为放置冷铁,如图4 所示,根据改进后的铸造工艺试制10件,未发现收缩缺陷,在后续的批产过程中也未发现此类缺陷,合格铸件如图5 所示。

图4 改进工艺示意图

图5 合格铸件

对首件铸件进行检测,结果表明,铸件的化学成分、力学性能、形状尺寸、表面粗糙度、表面质量等均符合《垃圾焚烧炉用炉排铸件技术条件》,侧面炉排片的开发试制取得成功。

4 结束语

大平板类铸件容易产生翘曲变形,铸造工艺设计时应设计反变形,抵消铸件的翘曲变形;铸件不均匀的两壁相交处易产生收缩缺陷,应放置激冷材料或冒口,以防止热节处产生收缩缺陷;底注式、多个内浇道的浇注系统的充型效果较好,可优先选择。