1949 年—1957 年中国冲天炉的发展

2021-10-17许士远

张 明,许士远

(1.威海科兴铸造机械有限公司,山东 威海 264200;2.玫德集团有限公司,山东 平阴 250400)

清末洋务运动期间引入中国的少量冲天炉,对我国没有产生太大的影响。1953 年以前,除了极个别铸造厂使用冲天炉外,我国绝大多数工厂仍然沿用传统的搀炉和三节炉熔化铸铁。中国冲天炉技术的快速发展起于“第一个五年计划”期间,本文对我国经济恢复和“一五”期间冲天炉的技术进步做了回顾。

1 经济恢复期间

1949 年以后,冲天炉在我国得到了迅猛的发展。1949 年10 月到1952 年末之间,为中国经济恢复期。此期间民国工业遗留的搀炉(又称坐炉、猴子炉、撅把炉等)、三节炉,在铸造熔炼方面仍然发挥着主要作用。

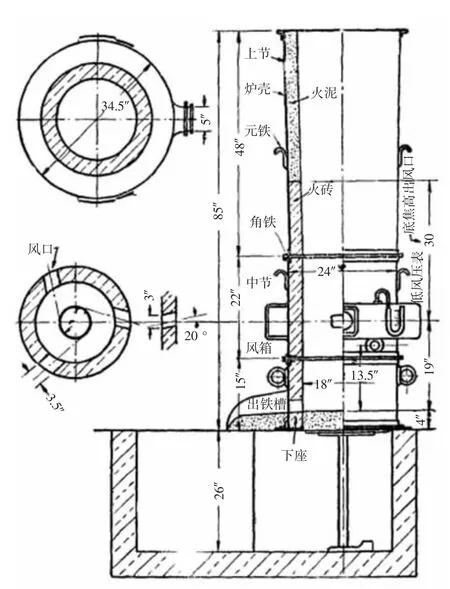

我国著名铸造专家王百顺和陶令桓在1951 年发表的“靱铁的制造及立式化铁炉制造靱铁的改进(三)[1]”一文,介绍了一台用于可锻铸铁(即原文所称靱铁,靱为韧的异体字)的搀炉,其结构和主要技术参数为:该炉分两节,炉膛内径635 mm,一个椭圆形风口3″×4.5″、风口与炉膛断面积之比为3.46%,铁焦比3.5~4,炉顶离出铁口的高度1 450 mm;底焦量80 kg,底焦顶面在风口以上600 mm 处;该炉装铁量225 kg,即如果批铁75 kg 则3 批装满;该炉熔化可锻铸铁时的熔化率为200 kg/h,熔化灰铁时的熔化率为350 kg/h;出铁温度在1 410 ℃~1 440 ℃之间。图1 为按该文提供的图样和技术参数描画出的这台搀炉,供参考。

图1 搀炉(1951 年)

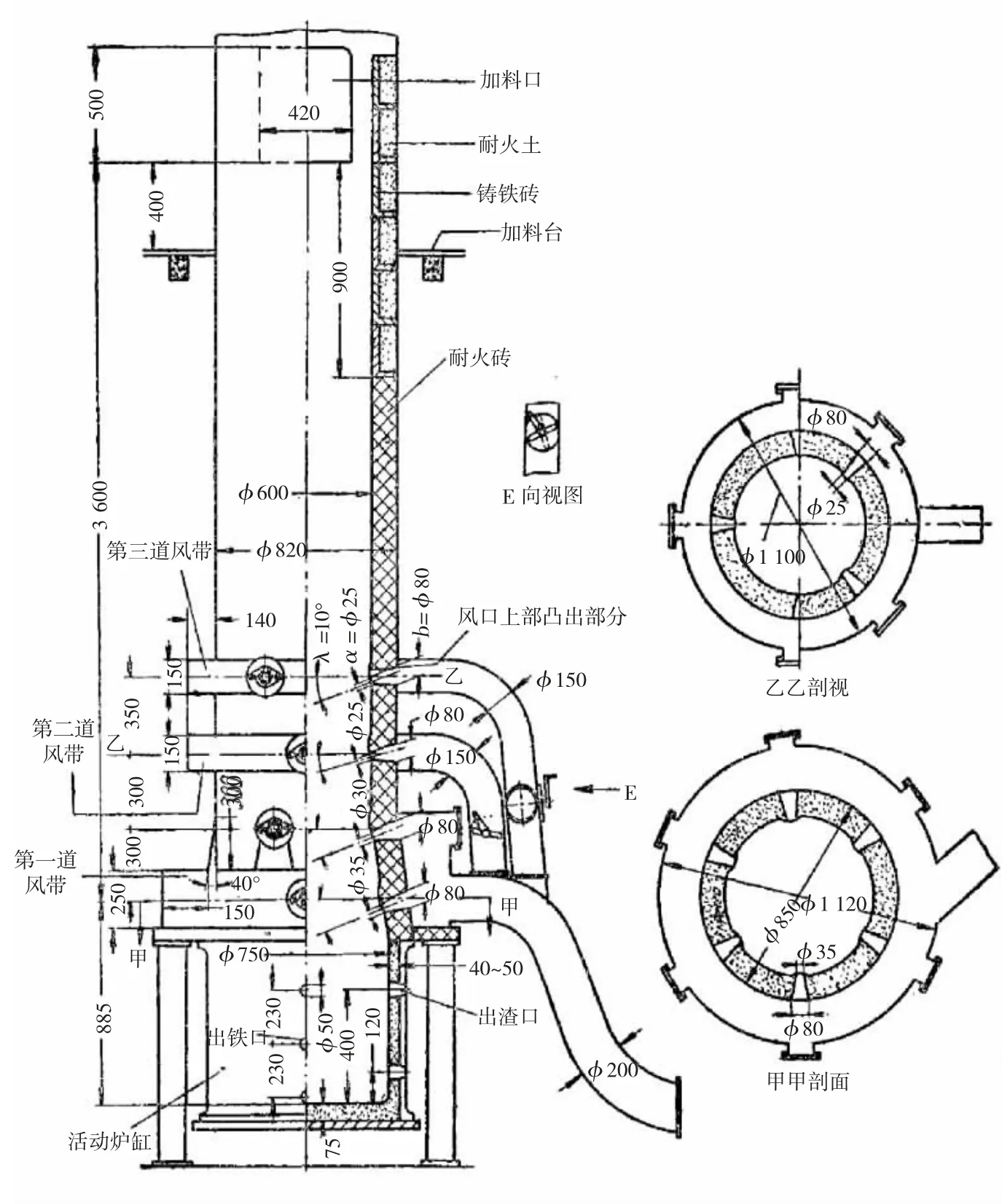

三节炉是此期间使用较为广泛的一种化铁炉。中国机械制造工作者协会铸工组,根据叶学齿记录整理成的“改良三节炉之管见[1]”一文,指出了当时三节炉存在的问题:有效高度低、炉壳易发红、单风口送风不均、风口容易结渣、无出渣口、修炉时需要人工扛抬三节炉身、无风量风压仪器等七方面的弊端。图2 为该文提出的改进型三节炉,可以看出,该三节炉的炉膛直径仅为18″(457 mm),其熔化率仅1 t/h 左右。

图2 三节炉的改进

王苏生的“高效率熔铁炉的设计[2]”一文编译自《The Foundry》,该文中有一幅冲天炉的图样并标注尺寸(见图3).该炉炉壳外径864 mm、炉膛内径610 mm、有效高度3 300 mm、炉身总高度3 658 mm、炉底厚度76 mm、炉缸深度280 mm,单排风口。该文称:“该熔铁炉每小时熔解量为3 360 磅(1.25 t/h),炉底初投焦炭高度为25 吋(即635 mm),每批投入铁料为448 磅(203 kg).经改良设计及操作后,每小时熔解量增至6 160 磅(2.79 t/h),初投焦炭高度减低至20 吋(508 mm),每批投入铁料增至672 磅(305 kg).此项炉型,在国内采用的很多。”

图3 冲天炉(1951 年)

文献中介绍的这台冲天炉相当于2 t/h 冲天炉,由此可以看出,当时国内对熔化率更大的冲天炉尚无明显需求[2]。

上述历史文献可以说明,在经济恢复期间,中国铸造厂冲天炉的容量均不大、熔化时间也不长,炉型包括搀炉、三节炉、改良的三节炉、冲天炉等几种,其中以搀炉、三节炉最为多见,冲天炉只有少部分应用并且熔化率不大。

2 “第一个五年计划”期间

1953 年到1957 年为我国第一个五年计划(简称“一五”)期间。在此期间我国冲天炉在普遍缺乏优质焦炭和鼓风机压力偏低的困难境地中,在节焦和提高驘液温度方面曾作过积极的努力。在此期间,不仅引进了苏联的三排风口冲天炉、建立了冲天炉管理制度,而且创造出了多排小风口冲天炉,积极开展了回收冲天炉尾气余热获得热风、利用水套式水冷炉延长炉龄等工作。另外,此期间在苏联专家的协助下,还开展过冲天炉加氧送风的试验[3]。现将我国冲天炉在此期间的技术进步作一归纳总结。

2.1 三排风口冲天炉

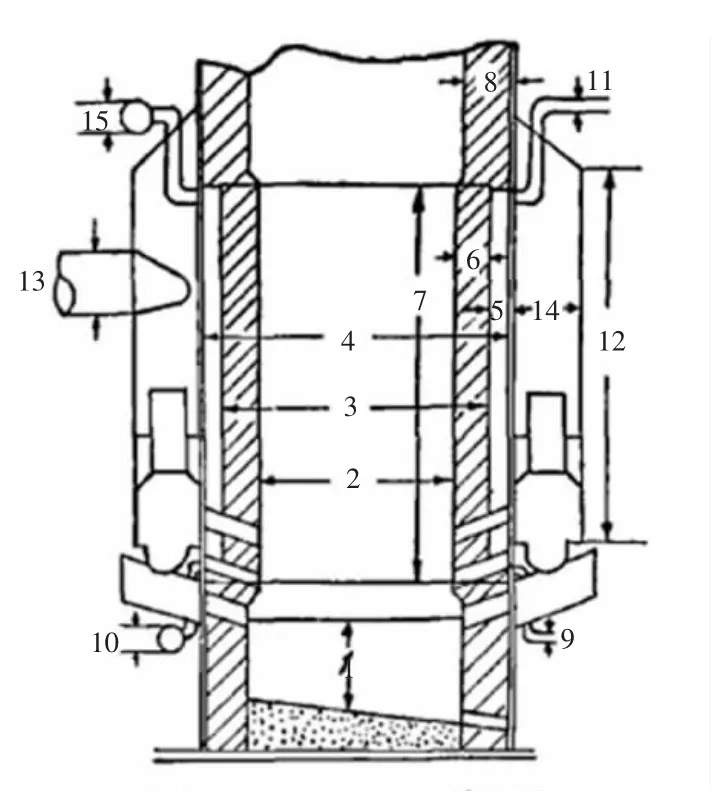

按历史文献记录,最早介绍苏联的三排风口冲天炉的文章,出自陈农撰写的“苏联三排风口式冲天炉[4]”。三排风口冲天炉(见图4)相对于我国后来的两排大间距冲天炉,其特点为:直筒形炉膛、三排风口、风口尺寸较大,有效高度偏小。该炉风口尺寸大,不适合我国当时的劣质焦炭,因此在推广伊始,便受到了我国铸造工作者的质疑。陈农该文中称:“多排风口式冲天炉虽早已有人研究,但由于上面两排风口地位的安排及上面风口截面积与底排风口截面积间的比率不适当,以致效果不能确实,因此对多排风口式冲天炉的研究也就失去了信心。”

图4 苏联的三排风口冲天炉(1953 年)

苏联三排风口冲天炉在我国的迅速推广,政府机关起了很重要的作用。1953 年3 月,第一机械工业部中国机器制造业工会筹委会在“关于改进铸造工作的联合指示”中明确指示[5]:“在大炉工作上,应当推行苏联三排风口式的冲天炉。这种冲天炉是最标准的,在苏联已经规定必须采用。”

苏联的三排风口冲天炉被我国铸造工作者很快改成了三排小风口冲天炉。上海铸工工程事务所在《铸工》1953 年增刊上发表的“冲天炉采用小进风口的商讨[6]”一文中,提出了“小风口”的概念;陈农在回答《铸工》读者袁淦楸先生所提问题时,指出了小风口的优越性[7];邢启宏在“冲天炉采用小风口的商讨及其改装[8]”一文反映了铸造厂改进前苏联三排风口冲天炉的认识过程。这些文献记录,从侧面反映了当时人们研究改进苏联三排风口冲天炉的历史。但究竟是何人、何时、在何处最先将苏联的三排大风口改为三排小风口,已不可考。

引进苏联的三排风口冲天炉的积极意义不可否定,比如结构规范,炉身高度大于我国传统的搀炉和三节炉,有利于金属炉料预热和节省焦炭。更重要的是,当时的苏联专家帮助我国开始建立了冲天炉的有关管理制度。铸造的有关技术管理当时尚缺乏一套完善制度,成为影响铸造生产质量的关键问题,中央第一机械工业部于1954 年8月25 日到9 月1 日在北京召开了大炉、型砂会议。该会议向与会代表宣传了“中央第一机械工业部大炉管理的组织、制度和工艺守则[9-10]”。

2.2 多排小风口冲天炉

在文献记录中,最先采用四排风口的有吉林省农具厂[11]、沈阳同和铸造厂[12],该两厂1957 年6 月已在使用四排风口冲天炉。前者称,他们的冲天炉为2 t/h,学习了沈阳衡器厂的经验;后者称,他们的冲天炉为1.5 t/h,学习了河南焦作机械厂的经验后,不计底焦的铁焦比由9 提高到了17~18.河南焦作机械厂和沈阳衡器厂,很可能更早地使用了四排风口冲天炉。

四排风口冲天炉即多排小风口冲天炉,图5 为沈阳同和铸造厂的四排小风口冲天炉。可以看出,该炉的炉膛直径为600 mm,有效高度为3 600 mm,高径比为6.另外,该炉的炉膛形状已经不同于苏联的三排大风口冲天炉,其风口区的炉膛直径小于预热区。我国冲天炉至迟在1957 年出现的炉膛高径比为6,似乎成了某种技术规范。

图5 沈阳同和铸造厂的四排小风口冲天炉(1957 年)

文献记录证明,中国的多排小风口冲天炉出现于1957 年6 月份以前。多排小风口冲天炉的出现,是中国冲天炉技术进步的一个重要标志,表明中国已经从国外技术的模仿者转变成了新技术的创造者。

在铸造焦大批量生产供应、两排大间距冲天炉技术正式应用以前,在中国不同地区、不同时期,各种形式的多排小风口冲天炉一直广泛地应用于中国各种类型的铸铁厂,其中风口排数的最高记录为10 排[13]。

多排小风口冲天炉非常适合于品质较低的焦炭,因此在我国表现出了很强的生命力。国营武汉四七一厂1970 年集多排小风口、曲线炉膛和热风炉胆等技术为一体制作的10 t/h 冲天炉见图6[14]。

图6 10 t/h 多排小风口曲线炉膛冲天炉

2.3 简易热风冲天炉

我国冲天炉在“一五”期间,普遍缺乏优质焦炭和鼓风压力较高的鼓风机,利用回收炉气余热的热风冲天炉,在节焦和提高驘液温度方面曾做出过积极努力。

1953 年,卫行熙翻译了苏联利用冲天炉尾气余热取得热风的技术,向中国介绍了前苏联的这项技术[15]。1953 年8 月,陈农编译的《现代铸工补充参考资料》(第一辑)[16]出版,该书设专节详细介绍了苏联有关铸造厂冲天炉的十几种热风装置。1955 年,倪学梓与孙克诚1955 年发表在《钢铁》杂志上的“冲天炉(化铁炉)中热送风[17]”,北京钢铁学院冶金炉教研组的徐业鹏1956 年发表的“化铁炉的热送风问题[18]”,林衍先1956 年发表的“关于金属换热器的研究[19]”、“平炉车间引用热风化铁炉实行热装的经济效果[20]”等,均属于《钢铁》杂志上刊登过的介绍苏联热风冲天炉及其热风技术的早期文献。由这些文献记录可以看出,当时理论研究界的人们对回收冲天炉尾气余热的高度重视。

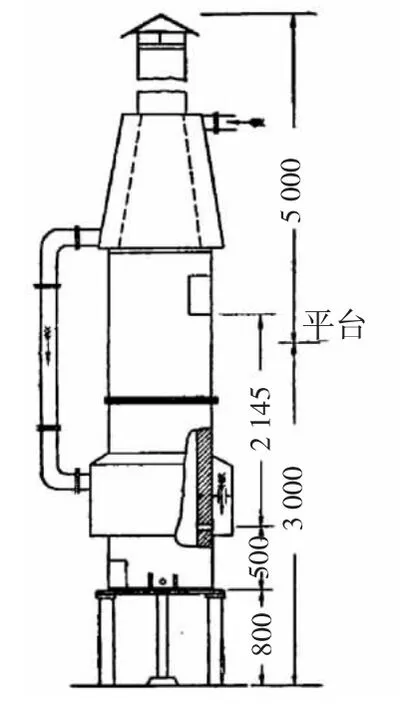

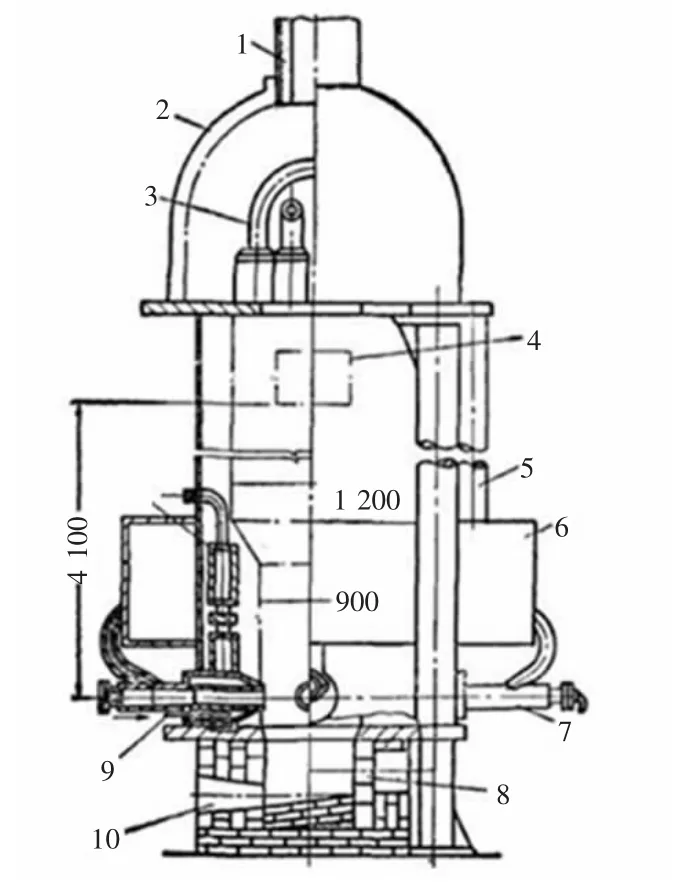

蒋万源1955 年在《铸工》介绍了他所在的可锻铸铁厂内径500 mm 的两台炉顶热风冲天炉(图7与图8),并称他们工厂1952 年即在内径500 mm 的一台冲天炉上使用了类似于热风炉胆的炉顶热风装置[21]。

图7 单排风口热风冲天炉

图8 二排风口热风冲天炉

1957 年,戚墅堰机车车辆修理工厂的曾繁宙在“冲天炉预热带上的热风装置[22]”一文中称:“我厂有一座2 吨碱性冲天炉,铁水出炉温度不高,风口结渣现象比较严重。为了改变这种情况,我们曾在加料口的上面装了热风管,这个热风管是用铸铁做的,体积很大,结构复杂,投资在4 000 元左右,结果使风温提高了120 ℃.但是没有用很久就被烧穿了,修复很困难。后来工人建议改在预热带装一个热风箱,风温也预热到120 ℃~160 ℃左右,铁水温度提高了15 ℃,并且还解决了风口结渣问题,而投资只有400 元左右就可以了。”

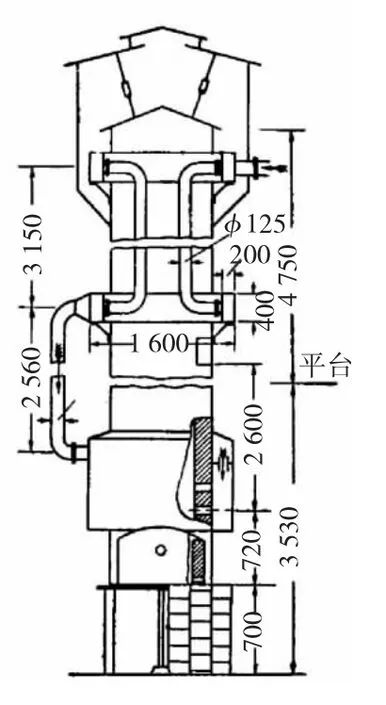

戚墅堰机车车辆修理工厂1957 年的热风装置,其中的空气通道为螺旋形(见图9),这是文献记录中中国最早使用热风炉胆的记录。其后的密筋炉胆,可视为对该装置的一种改进。

图9 炉胆热风冲天炉(1957 年)

2.4 简易水冷冲天炉

1956 年李世英和陆祖廉的译文“水冷化铁炉的使用经验[23]”,首先向中国铸造工作者介绍了苏联的水冷冲天炉。1956 年,陆祖廉介绍了唐山钢厂化铁炉采用外水套对三排风口冲天炉的炉壁进行冷却的经验[24],这是有文献记载的中国第一篇水套冷却冲天炉的报告。同年,姚玉刚与杨继顺所写的“炉顶布料及水冷化铁炉的使用经验[25]”,介绍了他们在苏联专家指导下,为了提高炉龄对工厂的三排风口10 t/h冲天炉所进行的一系列试验,包括炉壁喷水冷却、水套冷却和将水套分为八瓣进行冷却的经验。图10为使用效果最好的八瓣水套(该文称小块水箱)冷却的三排风口10 t/h 冲天炉及其结构尺寸。

图10 10 t/h 水套冷却三排风口冲天炉

应该说明,此期间的水冷炉属于简易水冷炉,存在安全性隐患,不同于我国1980 年代引进的长炉龄水冷炉。

2.5 碱性冲天炉

1955 年,戚墅堰机车车辆修理工厂将酸性冲天炉改为碱性冲天炉[26],这是有文献记录的中国第一个使用碱性冲天炉的实例,该厂称:“达到了全部利用废铁、废钢熔炼含硫、磷量很低的球墨铸铁用铁水的目的。碱性冲天炉生产节省了大量新生铁,同时也解决了目前低磷生铁缺乏的困难,所生产的球墨铸铁的韧性及冲击性都较普通球墨铸铁为高。”

1956 年,针对当时铁液中硫含量高影响墨铸铁生产中的问题,王基厚、李志忠、叶成、沈昌德等,合作撰写的长文“碱性冲天炉及其应用[27]”,全面详细地论述了碱性冲天炉的优越性、结构等问题,分两期发表在《铸工》杂志上。“一五”期间出现的碱性冲天炉,在1958 年及其以后的高硫土铁熔炼中发挥了非常重要的作用。

2.6 铁屑熔化炉

1957 年,沈阳铸造厂的萧至刚介绍了他们工厂的一台热风水冷碱性铁屑熔化炉(见图11)[28],这台铁屑炉安装着水冷风口。这是文献记录中,中国最早使用水冷风口的一台化铁炉。后来的铁屑炉与1957 年的这台铁屑炉相比,除了炉壁冷却由水套改为雨淋式外,其余结构基本和该炉相同,该炉堪称中国铁屑熔炼炉的鼻祖。在感应电炉熔化铸铁液以前,铁屑炉在废旧钢铁材料回收领域有不可替代的重要作用。

图11 沈阳铸造厂热风水冷碱性铁屑炉(1957 年)

3 片面追求铁焦比的倾向

我国冲天炉在“一五”后期,出现了盲目追求铁焦比的倾向。例如1957 年,吉林省农具厂不含底焦的铁焦比约为20[26],沈阳同和铸造厂铁焦比在17~18 之间[27],沈阳通用机器厂铁焦比在18.5~20之间[48]。

1957 年7 月18 日,中国机械工程学会北京分会、铸工编辑委员会针对当时的小风口冲天炉和盲目追求铁焦比的倾向,召集北京农业机械厂、北京暖气器材厂、北京管件厂、一机工会生产部、北京市第三地方工业局、一机部技术司、一机部工艺院、北京钢铁学院、清华大学、铁道科学研究院等30 余人,在北京联合举行了座淡会,多数与会代表认为[29]:“过高的提高焦铁比,实际上是燃烧合金、节约焦炭,并不经济;应强调提高冲天炉的效率,应该考虑到铁水温度、铁水质量、节约焦炭合金等等,不能盲目的追求焦铁比。”

《铸工》1958 年第6 期,刊登了根据机械工程学会沈阳分会姚律白先生在辽宁省铸造会议上所作的报告整理而成的“冲天炉节约焦炭和改用小风口问题”一文,该文在论述铁焦比时称[30]:“根据一年来的很多报告记录,这一数值是在不断的提高着,有些提高到1∶20 以上。”

“一五”后期,中国冲天炉熔炼出现的片面追求铁焦比的问题,虽然当时已经引起了大家的高度重视,但尚未来得及纠正便遭遇了1958 年到1960 年的三年“大跃进”。盲目追求铁焦比的问题,在“大跃进”中变得更加严重。潍坊柴油机厂1960 年3 月27日,在“焦铁比提高至1∶300 投产试验初步总结”一文中称[31]:“我厂铸工车间熔量5 t/h 的两台冲天炉轮班生产,投产以来焦铁比一直保持在1∶5 左右,铁水温度在1 370 ℃~1 380 ℃,熔化率在4 t/h 左右。由于铁焦比低,在焦炭供应工作上带来了极大的压力,不时因焦炭缺乏和运输的困难而停炉。”“我们学习了上海新太机器厂焦比1∶50 的先进经验,在学习中不断批判右倾保守思想,采取了若干技术措施,经过一周左右时间的熔化试验,终于创造了焦比1∶300 的记录。”

在有关铁焦比的历史资料中,潍坊柴油机厂的铁焦比300 堪称最高的记录。当时片面追求铁焦比的原因主要为缺乏经济效益观念,未建立起科学和经济的冲天炉考核指标体系,另外的原因为当时的焦炭产量不足、供应不足。我国冲天炉片面追求铁焦比的倾向,直至20 世纪80 年代才得到逐步纠正。

4 结语

经济恢复期是我国冲天炉技术起步阶段,“一五”期间在苏联的帮助下,我国冲天炉技术的发展速度堪称空前绝后,所研究和探讨的问题几乎涵盖了冲天炉技术的各个领域,对其后我国冲天炉技术的发展产生了重要的影响。我国冲天炉在“一五”期间取得的进步,为我国机器制造业的发展奠定了重要的基础。