3DP 技术在快速铸造方面的创新应用

2021-10-17杨国梁

杨国梁,杨 磊

(共享智能铸造产业创新中心有限公司,宁夏 银川 750001)

随着现代社会的不断发展进步、产品向多元化发展的需求,更新换代的周期变得越来越短,并逐步趋向定制化。对于传统铸造来说,制作模具、工艺验证、修改模具,整体生产周期长,成本高,已经很难适应部分产品的生产需求。所以通过将快速成型技术与传统铸造工艺的有效结合,促使快速铸造的出现,开创了制造金属零件的新阶段。该技术在加速新产品的开发,降低新产品投产时工装模具的费用等方面有着积极的意义。通过对传统铸造工业的高技术改造,可增强铸造行业的竞争能力[1-5]。结合新型的砂型3D 打印技术,充分利用其周期短,定制化的特点,短时间内完成新产品验证、生产、交付,大大缩短试制周期,满足客户需求。

1 快速铸造技术

快速铸造(Quick Casting)技术是将快速成型技术与传统铸造技术有效的结合,其基本原理是利用快速成型技术(立体光刻(SLA)、选择性激光烧结(SLS/SLM)、分层实体制造(LOM)、熔融沉积造型(FDM)、三维印刷(3DP)等)直接或间接制造铸造用的模型、模板、铸型、型芯等,然后结合传统的铸造工艺手段,快速制造金属零件的技术。本文主要介绍3DP 技术直接打印砂型,与传统铸造相结合,快速生产铸件的过程。

2 3DP 快速铸造优点与缺点[2]

2.1 优点

(1)利用3D 打印技术直接打印砂型,节省模具制造费用和周期;

(2)利用3D 打印技术的特点,可铸造外形及内腔结构极为复杂的整体铸件,代替过去由多个机械加工件组成的零件,扩大了零部件设计的自由度,提高产品的机械性能,缩短开发周期,降低成本[2];

(3)适用于多品种单件小批量复杂产品,新产品研发时可灵活调整工艺,缩短产品开发周期;

(4)产品尺寸精度高,稳定性强,复杂结构铸件,砂芯数量少,与传统铸造合箱过程尺寸控制相比,难度大大降低[2];

(5)材料选择范围广,黑色及有色金属铸造均可适用。

2.2 缺点

(1)3D 打印砂型,鉴于其成型原理,逐层铺砂喷墨,对于斜度较小、圆弧面位置难免出现层纹的情况,影响铸件外观质量;

(2)目前主要造型材料仅有陶粒砂和硅砂。其中陶粒砂综合性能好,但成本高,溃散性差,硅砂便宜且溃散性好,但容易出现粘砂;

(3)3D 打印砂型,由于打印时无法放置芯骨及气道,为确保其强度,较传统的造型方式,存在强度及发气量偏高的问题,铸件易产生气孔缺陷。

3 快速铸造生产流程

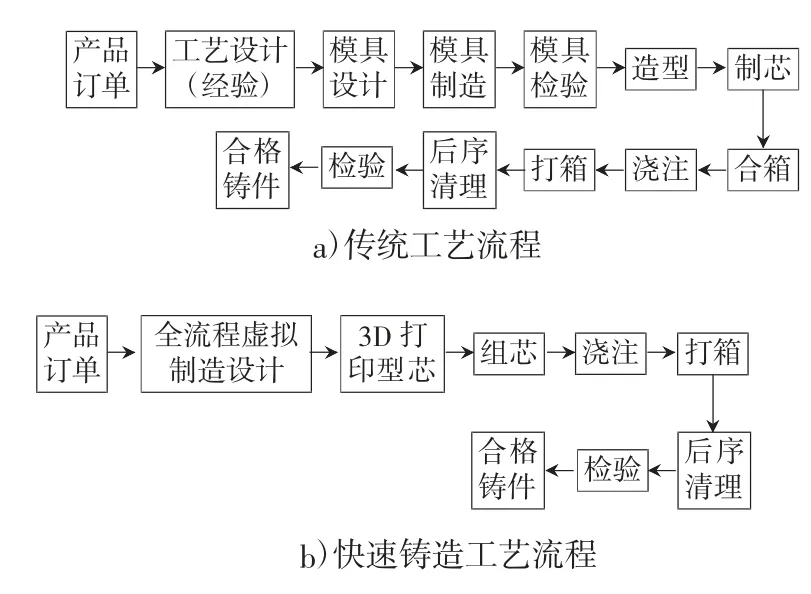

图1 为传统工艺及快速铸造工艺流程。

图1 传统工艺及快速铸造工艺流程

传统铸造的工艺流程,多数还是依靠工艺设计人员的经验,进行工艺设计,计算机模拟,然后由模具工厂制作模具工艺,增加起模斜度等,制作模具,对模具进行检验(尺寸及外观等),然后经过造型、制芯、起模、施涂、合箱、浇注等工序,生产出合格的铸件,再进行首件工艺验证,进行工艺优化,修改模具,重新生产,整个周期至少1~2 个月。

目前快速铸造工艺流程,即3DP 打印技术的应用,可以省去模具工艺设计及制作过程,省去了造型,制芯过程,可以将所需要的铸型直接打印出来,再通过进行施涂、组芯、浇注等工序,生产出合格的铸件。此过程将传统铸件生产过程的模具设计、模具制造、造型和制芯共四个工序减少到3D 打印这一个工序,同时由于3D 打印砂型质量稳定,尺寸精度高,砂型的生产过程基本不会有返修和报废问题,不用考虑起模影响,砂型设计整体化,提高组芯合箱效率,减少尺寸检验的过程,所以能够极大地节约生产制造周期,为快速铸造业务的开展提供了有力保障。同时,基于铸造工艺设计的三维化、数据化,针对首件生产过程中的问题,可以在短时间内在计算机三维数模上进行修改完善,无需进行模具的重新生产和返修,整个新产品的生产铸造周期较传统铸造流程,整体可缩短三分之二[6],效率增加,周期缩短,真正做到“快速”。

4 快速铸造典型产品

快速铸造深度结合行业需求,将3D 打印技术与多种先进制造工艺相融合,提供小批量定制化生产服务,产品多以航空航天、军工、医疗等高附加值产品为主。

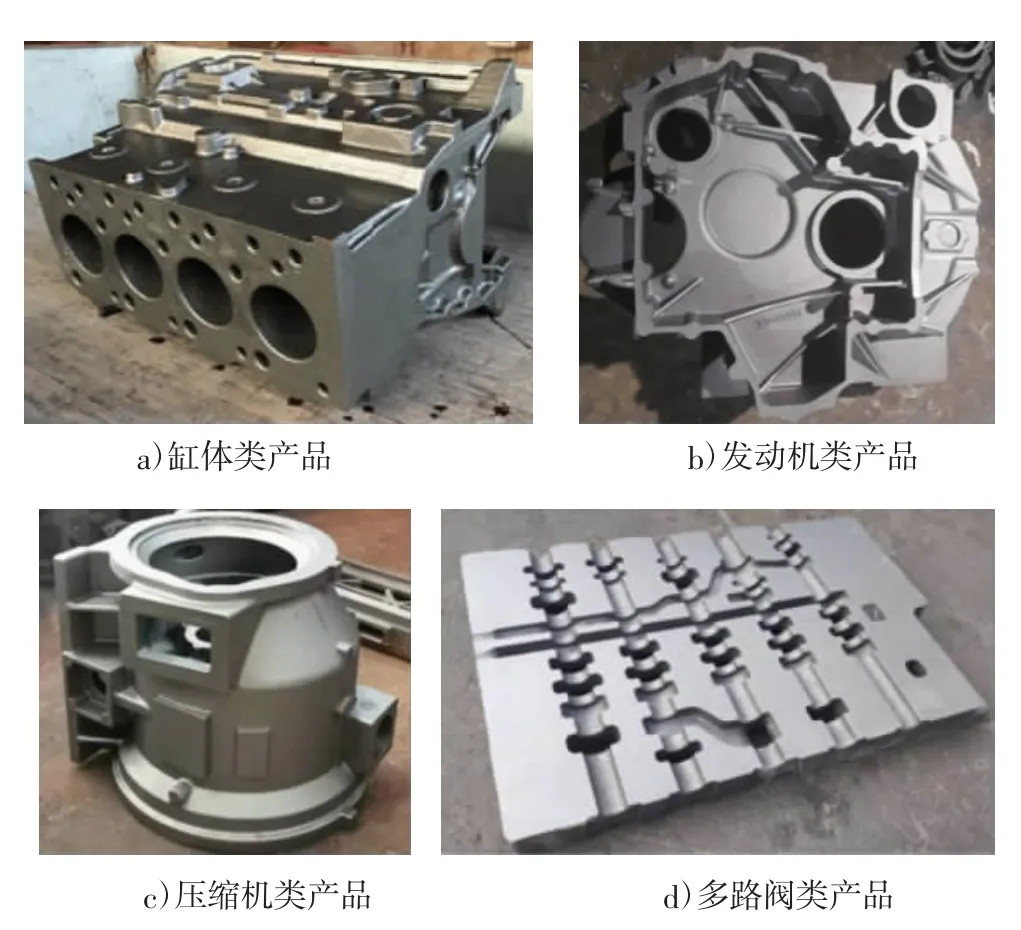

本公司开展快速铸造业务始于2019 年,经过一年多的摸索及发展,生产模式日趋成熟。生产的产品涵盖汽车类、工程机械类、机器人类,压缩机类、电机类等行业,如图2 所示。

图2 3D 打印生产产品

快速铸造生产模式,可充分满足顾客对产品的定制化需求,对新产品研发阶段结构不断优化的需求,可实现产品无模具的单件小批量生产,不受结构限制,大大降低了铸件造型及制芯的难度,生产交付周期可提高至7~20 天。

以本公司生产的典型快速铸造灰铁产品电机壳和球铁机器人铸件为例,灰铁产品电机壳周期可以减少到10 天内交付,球铁机器人系列铸件可在15 天内实现成套交付。

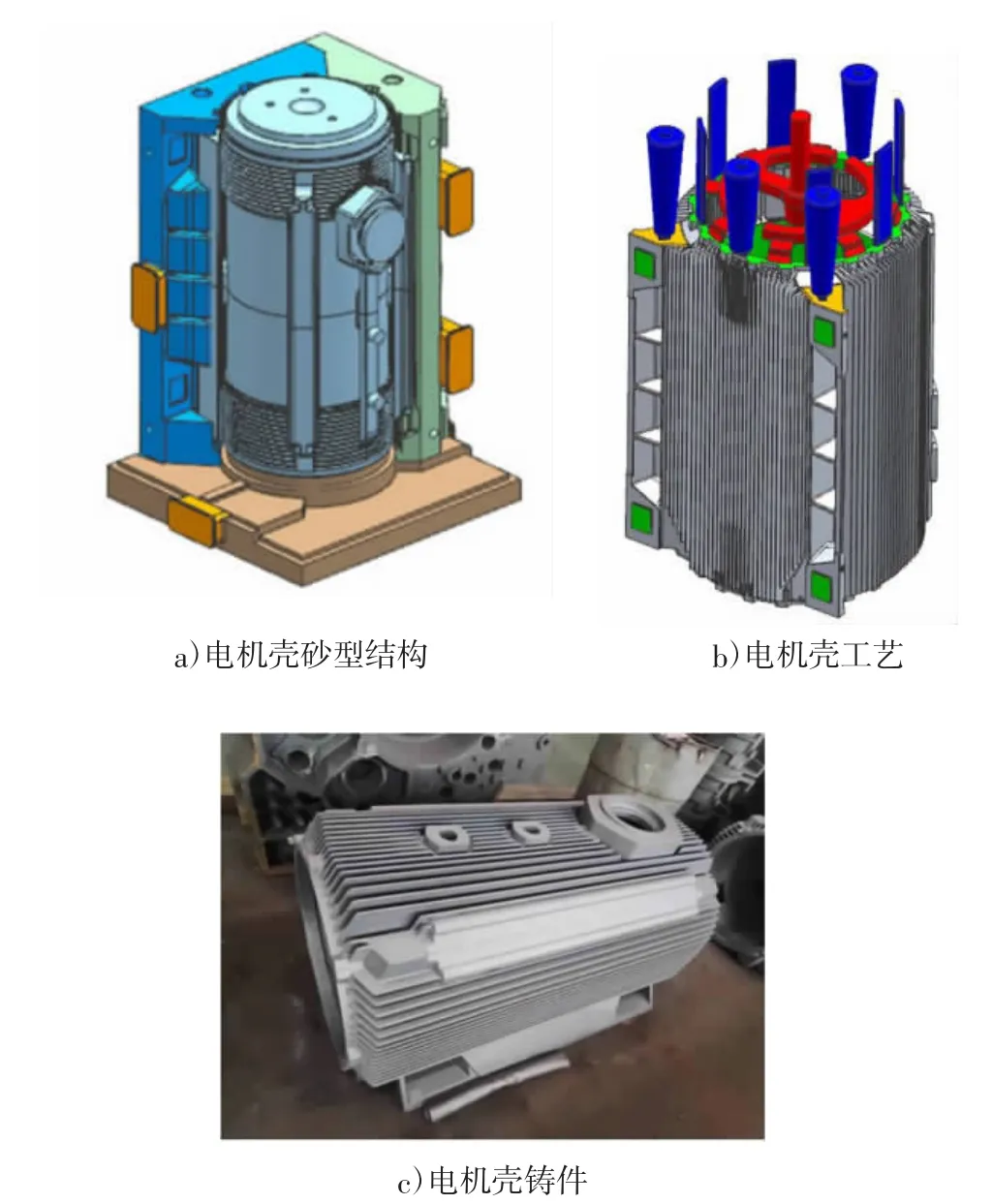

4.1 中、大型电机壳类产品

此类电机壳铸件,传统的模具生产,模具制作周期长,主要是散热筋结构,由于散热筋壁薄,最薄的仅4 mm,模具制作困难,起模易损坏,砂型质量不易控制。通过砂型的3D 打印,散热筋位置可以一次打印成形,尺寸及外观精度高,并通过流涂的有效控制,可以很好地确保整体的外观质量。此类铸件通过前期的生产不断优化和改进,已经有成熟的工艺设计及操作经验,目前此类铸件的成功率大大提升,且达到零废品,新产品周期可控制在10 天之内交付,非常有效地压缩了新产品研发周期,如图3所示。

图3 电机壳类铸件

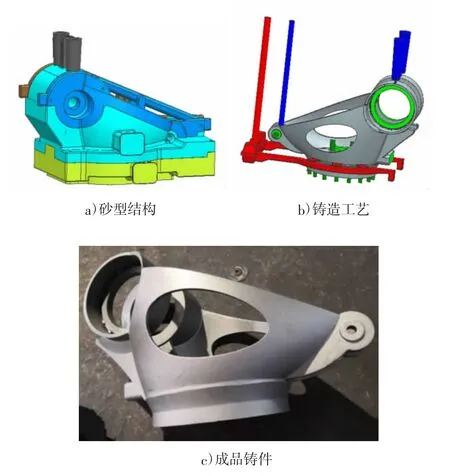

4.2 机器人系列铸件

机器人系列铸件主要由底座、转盘、腕体、关节等关键铸件组成,整套设备铸造产品种类较多,却大多为曲面异性结构,发图4 所示。如果是传统的模具制造,模具开模难度大,周期长,砂芯数量多,组芯合箱生产不易控制,铸件的尺寸精度很难保证。通过3D 打印技术的应用,可有效避免以上问题,降低生产难度,砂型设计整体化,减少砂芯数量,组芯难度,提高尺寸精度。本系列产品在接到某顾客的紧急订单共7 种铸件后,通过工艺设计及整个砂型打印生产过程的全力配合,全流程严格把控质量,在短短10 天内就实现7 种铸件的成套交付,首套产品均一次投产成功,赢得了顾客的高度赞誉,达到了公司和顾客双赢。

图4 机器人系列铸件

5 结论

(1)充分利用快速铸造生产模式的优点,将3D打印砂型与铸造工艺相结合,开发结构复杂铸件,及处于新机型新产品研发阶段的铸件开发订单,可大大缩短生产周期,降低成本;

(2)新产品试制,可实现单件小批量多品种,特别对于具有复杂自由曲面的中小型铸件生产等方面具有明显优势。