重卡驱动桥桥壳的铸件研发

2021-10-17程永刚梁继亚徐国强

程永刚,梁继亚,徐国强

(共享智能铸造产业创新中心有限公司,宁夏银川 750021)

驱动桥桥壳是中重型商用汽车的重要零件之一,产品结构如图1 所示,此驱动桥桥壳全长2 216 mm,最小壁厚6 mm,属于加长型桥壳。此类桥壳产品在传统的铸造工艺生产中,需要单独制作一个细长内腔砂芯,此内腔砂芯极易变形,甚至断裂;同时由于该类铸件较长且壁薄,铸造生产时尺寸较难控制,充型困难,铸造难度高,最终导致铸件的废品率较高。针对传统生产存在的问题,采用3D 打印技术与传统工艺相结合的方式,可以成功生产出重卡驱动桥桥壳。

1 铸件结构及技术要求

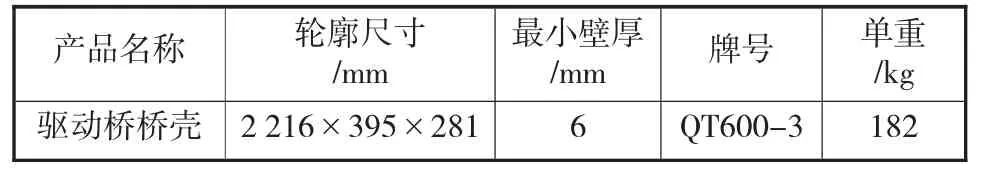

铸件生产的基本信息如表1 所示,产品三维模型如图1 所示。

图1 产品三维模型图

表1 产品基本信息

铸造生产技术要求:

(1)尺寸等级CT10;

(2)NDT 要求关键区域UT2 级,加工后不允许有任何缺陷外漏;

(3)首批次铸件需进行装机疲劳试验,要求在设计载荷下不得发生变形、裂纹及断裂现象。

2 现有技术生产中存在的问题

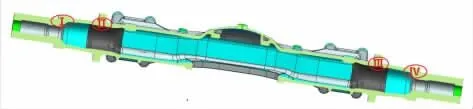

重卡驱动桥桥壳在设计工艺时,传统的铸造方法中,会形成一个细长内腔砂型,如图2 所示。此内腔芯在组芯下至下箱中时,由于内腔砂型两头细长,中间粗大,受自身重力的影响,砂芯极易变形,甚至断裂,最终导致铸件的废品率很高,可达20%~30%.针对此情况,并结合3D 打印的特性,设计一套适用于此类铸件的组芯工艺,从而克服上述问题。

图2 内腔芯示意图

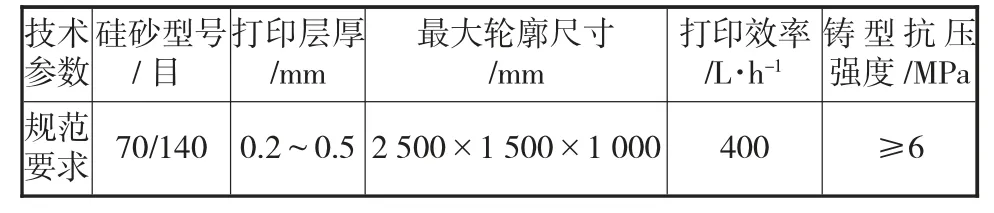

3D 打印是以三维模型数据为基础,利用打印头、喷嘴或者其他打印技术,通过材料堆积的方式来制造零件或实物的工艺。本次整砂型3D 打印所用设备技术参数如表2 所示。

表2 3D 打印技术参数

3 现有技术在生产中的应用

3.1 铸件结构分析及工艺方案确定

此类桥壳铸件属于薄壁件,充型困难,为方便充型以及平衡温度场,浇注方向选择为桥包开口向下,进流位置选择为中注。此产品整体轮廓尺寸为2 216 mm×395 mm×277 mm,铸件整体较长、偏薄,对铸件内腔整体补贴取1.5 mm~2 mm,对于壁厚有公差要求的位置按照上偏差进行补贴,如图3 所示。铸件厚大区域为两侧的圆法兰,因此在两侧的圆法兰上部设计12/15K 保温顶冒口进行补缩,并在如图4 所示的关键区域及打孔区域放置冷铁,以保证缺陷不会出现在这些位置。

图3 薄壁区补贴示意图

图4 冷铁示意图

3.2 浇注系统设计

该产品属于球墨铸铁件,为避免卷气、夹渣等问题,设计浇注系统如图5 所示。浇注系统选择为中注开放式浇注系统,在横浇道上设置过滤网,其比例为ΣA直∶ΣA横∶ΣA内=1∶2.7∶2.8.

图5 浇注系统及冒口示意图

3.3 砂型工艺设计

3.3.1 分型方案

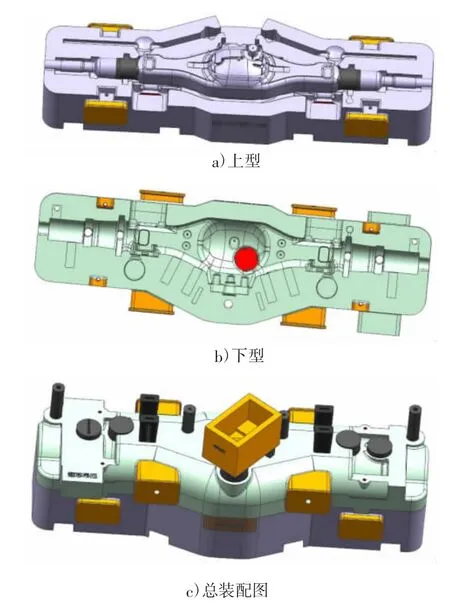

结合3D 打印的特性,将内腔芯设计在下型上。为避免出现错型、减少后续打磨以及方便铸件的清砂,分型面选在产品的中分面,如图6 所示。

图6 分型面示意图

3.3.2 砂型结构设计

如图7 所示,砂型分为两部分,其中下型集成内腔芯,为保证砂型的整体刚度,避免内腔芯出现变形以及断裂的情况,吃砂量不小于150 mm.在上、下型的两侧设计四个子母扣定位台,起到定位作用。铸型整体使用槽钢夹持,下型开设槽钢预留槽,上型设计横向挡板配合。砂型的分型负数、定位间隙设计为1 mm,非定位间隙设计为2 mm.

图7 分型方案示意图

4 熔炼工艺

采用中频感应电炉熔炼工艺,将化学成分控制为:ω(C)3.6%~3.8%,ω(Si)2.4%~2.8%,ω(Mn)0.3%~0.5%,ω(S)0.03~0.035%,ω(P)<0.1%,ω(Mg)0.045~0.05%.选用低镁低稀土球化剂,采用堤坝冲入法球化与孕育处理,出铁液温度控制在1 500 ℃~1 550 ℃,浇注温度控制在1 390 ℃~1 410 ℃.

5 现场操作要点

5.1 清砂

预先进行初步清砂,尽量避免疾风猛吹,风压要求0.4 MPa,距离要求≥100 mm,严禁长时间对着下型夹层吹风。

5.2 施涂及烘干

(1)涂料种类:HA8866C;

(2)波美度:55±2;

(3)流涂时下型需倾斜30°,流完后应保持此状态,直至夹层处的堆积涂料清理干净;

(4)烘干工艺:40 ℃烘干24 h 以上,或者110 ℃烘干30 min,为防止砂型断裂,烘干结束后应随炉冷却。

图8 所示为流涂及烘干过程。

图8 流涂及烘干过程

5.3 组芯

传统砂型组芯过程中需将内腔芯放置在下型;3D 打印砂芯,无需出内腔芯,直接按图7 所示组芯。

6 生产中存在的问题及解决方案

在铸造工艺中,根据图9 所示位置的模数大小设计冒口,发现铸件在这些部位仍有根缩及断裂出现。

图9 铸件根缩位置

通过分析,采用以下措施解决上述缺陷:

(1)冒口根缩:改变冒口颈大小,如图10 所示,设计为壁厚的0.8 倍,让其逐层凝固;

图10 铸件冒口位置

(2)疲劳断裂:对断裂位置进行圆滑过渡,并再次增加1.5 mm~2 mm 补贴,如图11、图12 所示。

图11 疲劳断裂位置

图12 补贴位置示意

7 结束语

针对3D 打印技术,设计了一套适用于驱动桥壳的3D 打印生产工艺方法,代替了传统的造型工艺。3D 打印技术因为无需考虑起模以及撤料的问题,可以将气缸体关键部分砂芯连接为一体,由原来的三个砂芯减小到两个砂芯,从而减少了砂芯总数、简化了组芯造型过程、降低了现场操作难度以及因操作复杂而导致的质量波动,提高了驱动的使用性能,保证了桥壳使用寿命。