电机铸件吊挂裂纹分析探讨

2021-10-17周志强卫广立周承锐苟曼曼

周志强,卫广立,周承锐,苟曼曼

(中车永济电机有限公司,山西 永济 044502)

随着国家工业基础的发展,铸造行业在近几年生产工艺技术有了长足的进步,铸件质量得到很大提升。通过近年动车、机车、地铁电机技术引进引导,国内轨道行业电机设计师,对电机定子的设计越来越多选用铸件,或采用铸件组焊或采用整体铸件。近期公司新设计的地铁电机在进行电机振动冲击试验后,返厂拆解时,发现电机铸件吊挂处有明显裂纹,给行车造成很大安全隐患。本文就电机出现裂纹问题进行分析与研究。

1 基本概况

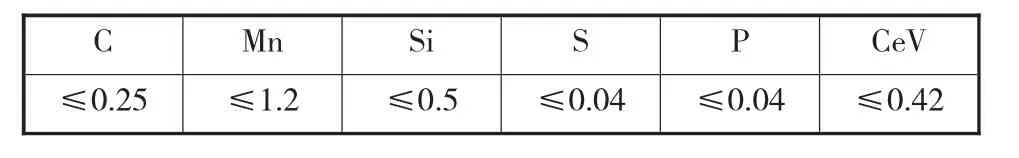

电机吊挂为典型薄厚不匀结构件,最厚处为60 mm,最薄处为12 mm,材质为ZG275-485H 可焊钢,化学成分、力学性分别如表1、表2 所示,吊挂结构示意图如图1 所示。

表1 化学成分(质量分数,%)

表2 力学性能

图1 吊挂结构示意图

2 裂纹外观形貌

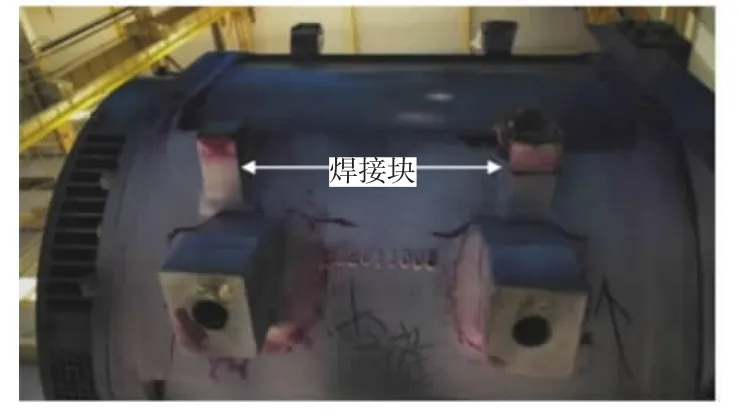

用于成都环城旅游观光的地铁电机,设计制作完成后,在装车运行前需进行振动冲击试验合格方可装车,电机在完成振动冲击试验后,返厂检查,发现紧邻吊挂焊接部位有条贯穿性裂纹,如图2 所示。

图2 吊挂裂纹位置

3 故障原因分析

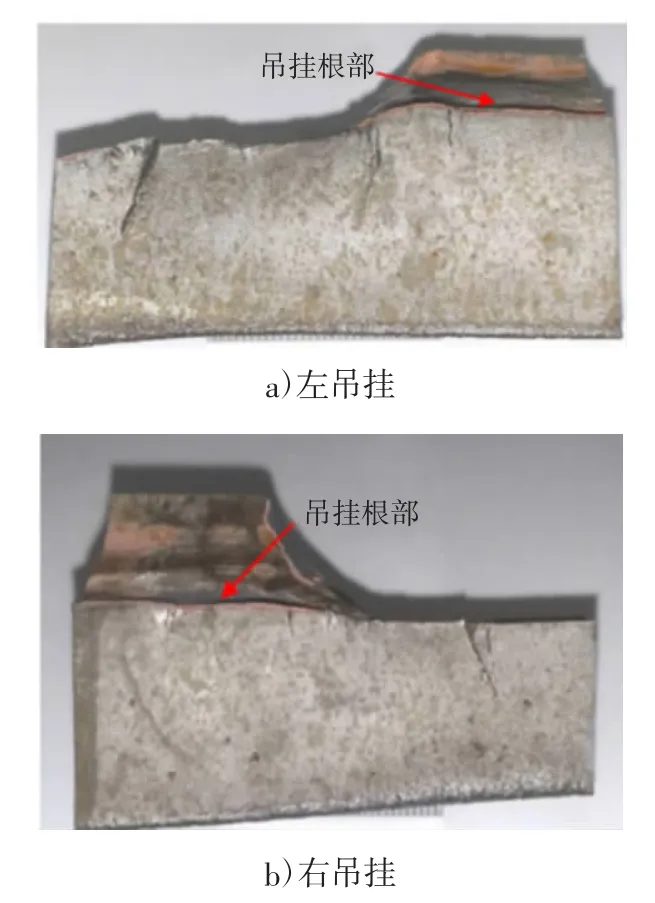

3.1 断口裂纹形貌

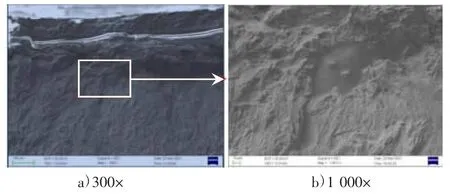

吊挂裂纹形貌如图3 所示,裂纹断口平齐,有多条裂纹扩张棱线,为多源起裂特征,裂纹起源于吊挂根部。经扫描电镜观察,断口上一裂纹源区有显微气孔和夹杂缺陷,源区组织粗糙,区源附近有疲劳弧线,如图4 所示。

图3 吊挂裂纹形貌

图4 裂纹源区断口形貌

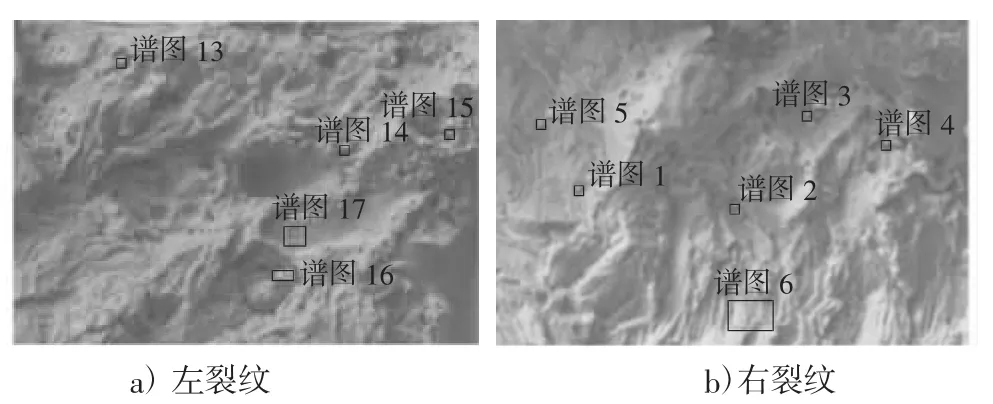

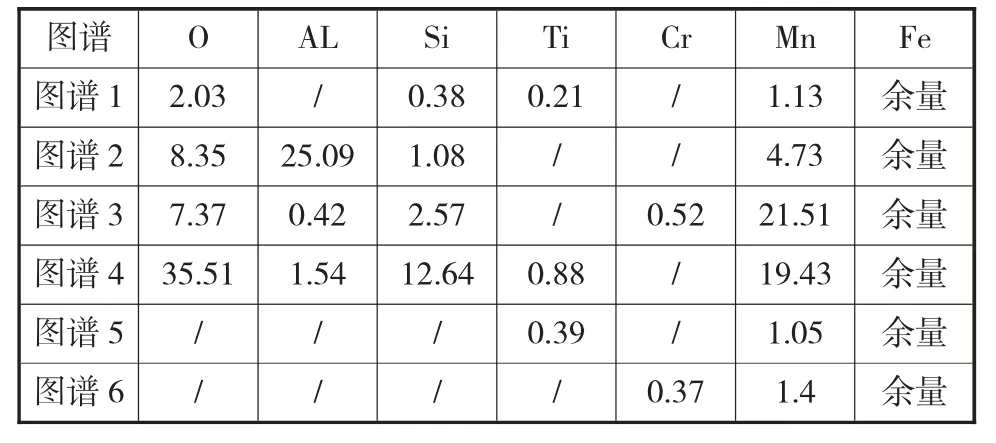

3.2 断口微区成分分析

通过对裂纹源区进行微区成分能谱分析,分析部位如图5 所示,分析结果如表3、表4 所示。

图5 右、左裂纹源区微区成分分析

表3 右裂纹断口区微成分分析结果(质量分数,%)

表4 左裂纹断口区微成分分析结果(质量分数,%)

取样部位为焊接焊料区,结果表明,源区的显微夹杂物为硫化物、氧化物和硅酸盐。

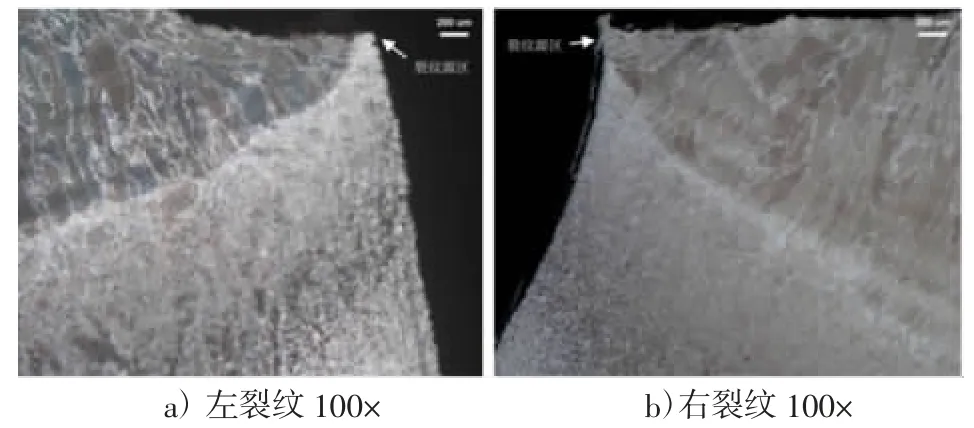

3.3 断口截面金相组织分析

在裂纹源区垂直断口进行截面取样,并进行金相组织分析,如图6 所示。

图6 裂纹源区截面的金相照片

金相组织表明,裂纹起裂于熔合线附近,该区域以组织粗大的铁素体为主,为粗大的柱状晶粒。

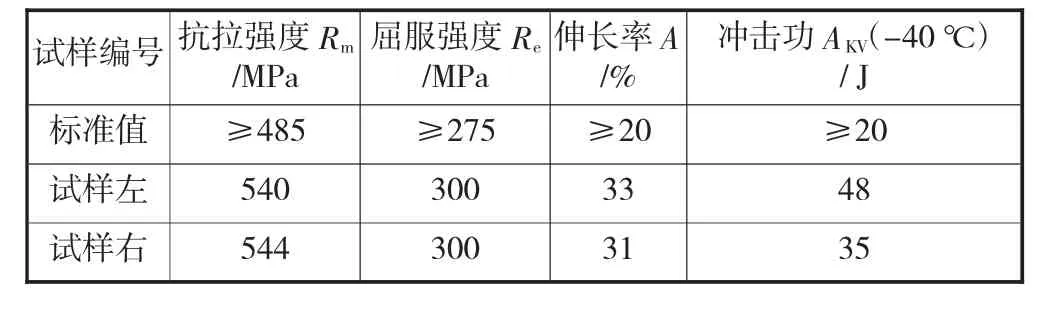

3.4 材料成分与力学性能分析

在吊挂本体上沿轴向取样,取样后进行拉伸试验,在吊挂弧板处取样,取样后进行低温冲击试验和成分光谱分析,试验结果如表5、表6 所示。

表5 本体取样成分分析(质量分数,%)

表6 本体取样力学性能

表中数据表明,吊挂母体的成分和力学性能满足设计要求。

3.5 综合分析

形貌观察表明,裂纹平直、断口平齐,断口宏观可见扇形区域;断口部位可见疲劳弧线和疲劳辉纹。因此,该电机铸件吊挂的开裂为疲劳开裂。

裂纹起源于吊挂和焊接块之间槽根部区,该部位为结构应力集中区。

断口观察可见,裂纹源组织粗大,有显微缺陷,微区成分分析结果表明,该区域为焊接热影响区。

金相组织显示进一步证实,裂纹起裂于熔合线附近粗晶区,该晶粒区为疲劳性能薄弱区。

由于吊挂铸件收到循环冲击力超出材料屈服强度,导致焊接块槽根部造成疲劳开裂。

4 改进及预防措施

通过分析,采取以下裂纹预防措施:

1)对电机铸件吊挂结构进行改进,在吊挂于弧板连接区进行大圆弧过渡,增强过渡区壁厚与强度;

2)将存放块焊接时间与位置进行调整,焊接时机调整机座组焊前,焊后进行去应力退火,将存放块位置调整远离吊挂区,减少焊接对结构应力区影响。

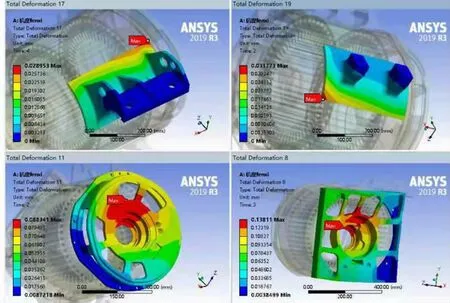

机座结构改进后,进行有限元分析,主要参数包括:电机总重、转子总重、额定转矩、最大转矩、磁拉力等,各部件的综合变形如图8 所示。结果表明,最大应力σMax=89.21 MPa<屈服强度Re,满足材料性能要求;总体最大变形δMax=0.138 11 mm,满足小于5%刚度考核要求。

图8 各部件综合变形分布云图

5 结论

1)电机定子吊挂为受交变应力的结构件,在设计时应尽量避免过大薄厚过渡结构,由于过渡结构处会产生应力集中区,应采用尽可能大的圆角过渡减少应力集中,来降低结构件开裂的风险;

2)在铸件上进行焊接,会对母体产生焊接影响区,焊接影响区会降低力学性能20%左右(铸钢件经验值),为避免焊接对母材的影响,尽量将焊接工序安排在去应力退火之前;

3)产品结构应力集中区与焊接产生应力影响区的叠加,会加剧材料力学性能下降,形成构件明显性能薄弱区,容易引起构件开裂。电机定子结构件可通过结构优化,合理安排焊接工序,调整焊件位置,达到有效改善构件应力分布,降低构件开裂风险。