低捻纱的纺制及成纱性能研究

2021-10-15毛庆楷李惠军

毛庆楷 李惠军

(新疆大学,新疆乌鲁木齐,830046)

低捻纱具有纱体柔软手感好、扭矩较低和使用柔软剂较少的特点,是一种良好的针织用纱,其结构和性能拥有较大的研究前景[1‐3]。而且假捻法低捻纱可以有效改善低捻纱的部分性能,使低捻纱的可纺性和织造性能有效提高[4]。

一般来说,比正常纱线捻度低20%及以上的纱线就是低捻纱[5],但低捻纱捻系数的最低水平却没有明确的表述,不同纺纱方式纺制的低捻纱性能也是有明显区别的[6],而且不同假捻法纺纱方式纺低捻纱的表现也有显著的区别[7‐9]。本研究为了探讨低捻纱的最低捻度和不同纺纱方式对低捻纱性能的影响,以及假捻器对不同纺纱方式低捻纱的作用和区别,分别从捻系数、纺纱方式与假捻器的作用3 方面对低捻纱进行研究,为后续对低捻纱的进一步研究提供一定的经验。

1 低捻纱的纺制方案

原料选用新疆长绒棉(137B2),其性能优良,是一种良好的低捻纱及针织用纱原料。

假捻器是通过在前罗拉和导纱钩之间加装一个假捻装置,形成一个摩擦力界,在经过摩擦力界时假捻装置给予纱线假捻,增强纱线性能,从而达到降低捻度的同时纱线性能也符合要求的目的,其特点在于经过假捻装置前后的纱线捻度不变。目前假捻器的机理一致,仅外在的表现形式有所差别,主要有一转一捻型假捻器、摩擦型假捻器、胶圈式假捻器、搓环假捻器等[10]。本试验使用的假捻器如图1 所示,是一种摩擦型假捻器,将假捻装置和导纱钩结合在一起,在安装时仅需将细纱机的导纱钩换成假捻器,改装方便快捷,每个假捻装置都有单独的电机控制,但转速一致。

图1 假捻器示意图

1.1 低捻纱的纺纱工艺

在EJM178 型细纱机上,经过改装,分别采用普通环锭纺、赛络纺、集聚纺、赛络集聚纺生产JC 11.66 tex 低捻纱,并对4 种纺纱方式的纺纱工艺进行优化,确定出最终主要工艺参数:假捻器转速均为200 r/min,压力棒隔距块规格均为3.0 mm,钢丝圈型号均为OSS 9/0#,赛络纺与赛络集聚纺的喇叭口中心距均为5 mm,集聚纺与赛络集聚纺的吸风负压均为40 Pa,粗纱定量均为3.6 g/10 m。

1.2 低捻纱的制备方案

当锭子转速保持一致时,捻系数越小,纱线输出速度越快,为了减少纱线输出速度对低捻纱的影响,4 种纺纱方式纱线从前罗拉的输出速度也一致,都为13 m/min。确定以环锭纺、集聚纺、赛络纺和赛络集聚纺4 种纺纱方式,在不安装假捻器的前提下,分别纺制捻系数为222、188 和154的低捻纱,共计12 组纱线。在纱线的纺制过程中,只有采用普通环锭纺纺制捻系数为188 和154的低捻纱时断头过多,因此实际的纱线测试数据仅有10 组。

将以上10 种不安装假捻器的低捻纱作为对照组,而后使用假捻器以4 种纺纱方式分别纺制捻 系数为222、188 和154 的 低捻纱,共计12 组纱线。但与前文对照组相同的是采用普通环锭纺纺制捻系数为188 和154 的低捻纱时断头过多,因此在有无假捻器对低捻纱成纱性能的影响试验中也仅有10 组。

2 性能测试

测试仪器:USTER TENSORAPID 型强伸仪,USTER ZWEIGLE HL400 型毛羽测试仪,USTER TESTER 型条干仪。测试条件:在标准温湿度下平衡24 h 后进行测试,温度24.17 ℃,相对湿度63.27 %;每种纱测试10 只管纱,结果取平均值。

3 试验结果分析

3.1 纺纱方式对低捻纱性能的影响

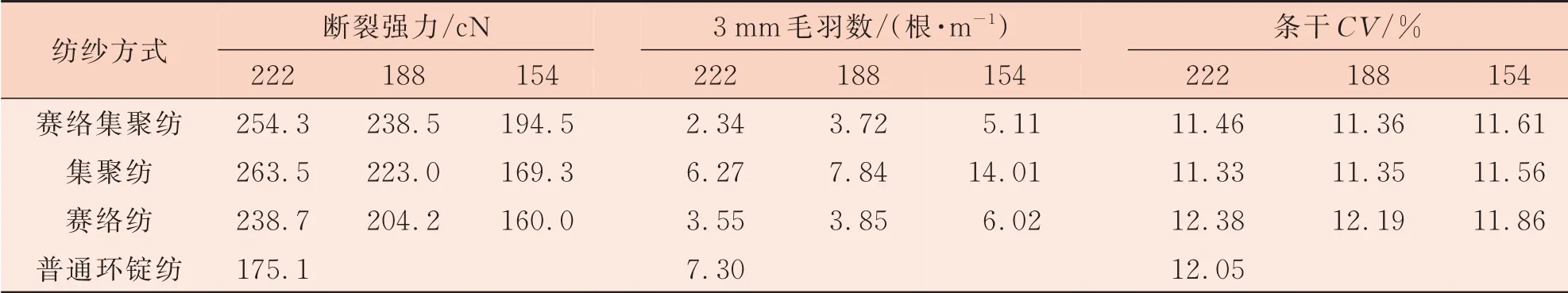

在不加装假捻器的前提下,对比纺纱方式以及捻系数对低捻纱性能的影响,所得10 组低捻纱的测试结果如表1 所示。

表1 不同纺纱方式的低捻纱性能

由表1 可以看出,4 种纺纱方式中,低捻纱断裂强力从大到小排列顺序为赛络集聚纺低捻纱、集聚纺低捻纱、赛络纺低捻纱、普通环锭纺低捻纱。其中,集聚纺与赛络纺低捻纱的断裂强力相近,普通环锭纺低捻纱断裂强力远低于其他3 种纺纱方式低捻纱。主要原因是纺纱方式不同会导致纱线结构不同,集聚区使得集聚纺低捻纱纱体中纤维紧密,纤维平行度高,成纱后纤维间抱合力大且纤维强力利用系数高[11]18‐19;赛络纺低捻纱纱体有类似股线的结构,抱合力高,所以断裂强力较高;集聚纺和赛络纺对低捻纱断裂强力的影响效果接近。

4 种纺纱方式中,低捻纱3 mm 毛羽数从少到多分别是赛络集聚纺低捻纱、赛络纺低捻纱、集聚纺低捻纱、普通环锭纺低捻纱。主要原因是不同纺纱方式在纺纱时对纱体的作用不同导致的,集聚区的存在使得集聚纺低捻纱纱体凝聚,边缘纤维大多贴附在纱体上,同时使得加捻三角区宽度明显变小,减少了因为纤维的内外转移产生纤维露 出纱体的情况,从而减少了毛羽 的产生[11]19‐20;赛络纺可在加捻三角区须条交汇时将加捻过程中露出的纤维头部卷绕到纱体中,从而明显减少了低捻纱的毛羽;赛络纺比集聚纺对减少低捻纱毛羽效果更显著;赛络集聚纺低捻纱集集聚纺低捻纱和赛络纺低捻纱的优点于一体,3 mm 毛羽数最少,但与赛络纺低捻纱差别不大。

4 种纺纱方式中,集聚纺低捻纱条干均匀度明显优于赛络纺和普通环锭纺,且集聚纺和赛络集聚纺的条干均匀度整体接近,普通环锭纺与赛络纺低捻纱条干均匀度也整体接近,赛络纺对低捻纱条干均匀度影响相对不显著。这主要是因为集聚区使得集聚纺低捻纱的纱体紧密均匀,纤维平行度高,故而条干均匀度更好;而赛络纺低捻纱与普通环锭纺低捻纱的区别在于加捻三角区,虽然理论上根据并合理论须条交汇会减小低捻纱的条干不匀率,但根据试验结果显示,该理论对赛络纺低捻纱并不适用,赛络纺对低捻纱条干均匀度影响不显著,这可能是因为低捻纱捻度较低须条交汇抱合不紧密导致的,或是赛络纺和赛络集聚纺的喇叭口中心距没有选择最合适的规格。

3.2 低捻纱最低捻系数的确定

低捻纱性能与正常捻纱线不同,无法直接按照棉纱的国标来评判,也没有明确的关于低捻纱性能的标准。为了明确低捻纱的最低捻系数,为开发更柔软的针织用纱提供一定的借鉴作用,从捻系数222 开始向下探索4 种纺纱方式低捻纱的最低捻系数。

在对试验中获得的多种JC 11.66 tex 低捻纱进行性能测试后,再参考棉纱国标,将断裂强力作为判断低捻纱最低捻系数的主要因素,GB/T 398—2018《棉本色纱线》对11.1 tex~13.0 tex 精梳棉纱二等纱线的单纱断裂强度要求在13.2 cN/tex以上,因此将154 cN 作为JC 11.66 tex 低捻纱最低捻度的断裂强力标准,并且当断裂强力低于154 cN 时,低捻纱将不能正常纺纱、测试及进行后道工序生产。经过纺纱试验及性能测试,确定出最低断裂强力下的低捻纱捻度,即普通环锭纺、赛络纺、集聚纺和赛络集聚纺的最低捻度(捻/m)/捻 系 数 分 别 为650/222、450/154、450/154、400/137。因此,当纺纱方式采用赛络集聚纺,且原料为100%长绒棉时,JC 11.66 tex 低捻纱最低捻系数可低至137,且此时单纱断裂强度符合国标二等棉纱要求。

3.3 有无假捻器对低捻纱性能的影响

将以上10 种不安装假捻器的低捻纱作为对照组,使用假捻器时4 种纺纱方式对低捻纱性能的影响如表2 所示。

表2 不同纺纱方式有假捻器时的低捻纱性能

由表1 和表2 可以看出,首先,假捻器对集聚纺低捻纱的强力有明显的提高,最高可提高10.8%(此时捻系数为222),对普通环锭纺低捻纱的断裂强力提高不明显,最多为5.3%,对赛络纺低捻纱和赛络集聚纺低捻纱没有显著作用。这是因为假捻器对低捻纱先加捻后退捻的作用过程中,低捻纱纱体变得更加紧密,抱合力增加;而对赛络集聚纺和赛络纺低捻纱没有明显效果,可能是因为赛络集聚纺低捻纱具有和赛络纺低捻纱一样的类缆绳结构,再次加捻退捻对其断裂强力影响不大。

其次,假捻器对减少集聚纺低捻纱和普通环锭纺低捻纱的毛羽有显著效果,3 mm 毛羽数最大可降低25.2%和47.9%,主要是因为假捻器可以在加捻退捻过程中将部分毛羽卷绕到纱体中,并且减小了加捻时捻度的传递距离,减少了毛羽的产生。对赛络集聚纺低捻纱和赛络纺低捻纱的3 mm 毛羽数影响较小,可在较小程度上减少毛羽数,原因是赛络集聚纺低捻纱和赛络纺低捻纱在加捻三角区上大部分的毛羽都被卷绕到纱体中,毛羽少,故而假捻器的加捻退捻对这两种低捻纱的毛羽影响较小。

最后,假捻器对不同纺纱方式纺制的低捻纱条干CV总体上有微弱的改善,但最高也只有3%,且由于每个数据都为1 组数据的平均值,每组条干CV的数值波动基本上都在3%以上,所以假捻器对低捻纱条干均匀度无显著影响。原因是低捻纱条干均匀度主要由牵伸区和粗纱所影响,假捻器的安装位置在细纱管与前罗拉钳口之间,即取代了导纱钩的位置,故而对低捻纱条干CV的影响不显著。

4 结论

本研究探讨了不同纺纱方式、不同捻系数和有无假捻器工艺条件下JC 11.66 tex 低捻纱的工艺和成纱性能,得到以下结论。

(1)4 种纺纱方式中,集聚纺低捻纱与赛络纺低捻纱的断裂强力非常接近,普通环锭纺低捻纱断裂强力远低于其他3 种纺纱方式低捻纱,故在纺制JC 11.66 tex 低捻纱时不推荐使用普通环锭纺;赛络集聚纺低捻纱的3 mm 毛羽数最少,赛络纺低捻纱毛羽数比集聚纺低捻纱少;集聚纺低捻纱条干明显优于赛络纺低捻纱。

(2)生产JC 11.66 tex 低捻纱时,普通环锭纺、赛络纺、集聚纺和赛络集聚纺的最低捻度(捻/m)/捻 系 数 分 别 为650/222、450/154、450/154、400/137。

(3)假捻器对不同纺纱方式的低捻纱断裂强力都有一定的提高,对集聚纺低捻纱断裂强力有明显的提高;假捻器对减少普通环锭纺和集聚纺低捻纱的3 mm 毛羽数有较大的作用,对赛络集聚纺和赛络纺低捻纱的毛羽影响效果较小;假捻器对低捻纱条干CV没有明显的作用。