消防服用轻质隔热薄膜的制备及性能研究

2021-10-15刘献飞

张 慧 刘献飞

(中原工学院,河南郑州,450007)

消防员灭火防护服是消防员远离火焰和热辐射等危害的个体防护装备,其防护性能不仅与消防员的生命安全和救援效率密切相关,而且与人民的生命财产安全关系密切[1‐2]。传统消防员灭火防护服由多层织物组成(如外层、防水透湿层、隔热层和舒适层),主要通过增加织物单位面积质量和厚度达到隔热防护要求,严重降低了消防员的穿着舒适性,影响了工作效率[3]。因此,在保证热防护性能的前提下,研制轻质高性能隔热材料至关重要。气凝胶极低的热导率和耐高温特性使其可作为超级隔热材料应用于服装领域[4],而相变材料(PCM)在相变过程中可吸收、储存和释放大量的潜热而不改变其本身温度[5],将这两种功能粒子有效结合,既能克服气凝胶强力低和高气孔率等缺陷,又可以充分利用相变材料的蓄热调温功能,实现二者的协同作用,提高热防护性能,但在热防护领域中的相关研究相对较少[6‐7]。有学者采用涂层法和缝制法,将气凝胶、相变材料与纺织材料结合,探究热防护性能。SHAID A 等人[8]采用涂层法在隔热层的两侧分别涂上硅气凝胶粉末和相变材料/气凝胶复合粉末,结果表明:这种隔热层具有良好的热防护性能和舒适性能。KAZEMI A 等人[9]采用简单填 充方式将PCM 填充至气凝胶孔隙,探讨了PCM 含量和孔隙尺寸结构对隔热性能的影响,结果表明:其孔隙内部的PCM 有 助 于提高吸 热 能 力。ZHANG H 等 人[10]探讨了气凝胶和微胶囊相变材料的不同配置对织物热防护性能的影响,结果表明:气凝胶和微胶囊相变材料的加入提高了传统隔热层的热防护性能,二者具有很好的协同效应。本研究制备了不同的气凝胶和微胶囊相变材料复合薄膜,测试分析了复合薄膜的热稳定性能、力学性能、透湿性能和热防护性能等,为开发兼具舒适性与功能性的轻质高性能热防护材料、促进我国热防护服装的发展提供依据。

1 试验

1.1 试验材料及仪器

选用的亲水性气凝胶粉末主要成分为SiO2,体积质量60 kg/m3,平均粒径50 μm。选用的40 ℃微胶囊相变材料主要成分为有机相变材料+树脂,体积质量400 kg/m3,平均粒径50 μm。气凝胶粉末和微胶囊相变材料均为市售。

化学试剂有水性聚氨酯树脂、无水乙醇(分析纯)和蒸馏水(自制)。试验仪器有FA‐202D 型全数控小型涂膜机、82‐1E 型磁力搅拌器、CJ‐040ST型超声仪、BGZ‐6050 型真空干燥箱和ES‐E120A型电子天平。

1.2 薄膜的制备

将不同配比无水乙醇与蒸馏水的混合液加入水性聚氨酯树脂溶液中进行稀释搅拌,超声2 min,待混合均匀后,添加气凝胶和微胶囊相变材料,机械共混后再进行超声分散,保证混合均匀。采用FA‐202D 型全数控小型涂膜机在玻璃板上刮膜,刮刀前进速度50 mm/s,厚度设定为500 μm。待12 h 自然晾干形成薄膜,将其揭下,测量其厚度与面密度;将其放入35 ℃BGZ‐6050 型真空干燥箱中烘干3 h,在玻璃干燥器中调湿24 h,测量平衡后薄膜的厚度及面密度。

1.3 测试与表征

1.3.1 热稳定性分析

采用SDT Q600 型热重分析仪对薄膜进行热重‐差热(TG‐DSC)分析,在氮气气氛下,设定升温范围为20 ℃~1 200 ℃,升温速率为10 ℃/min,测试薄膜的热稳定性。

1.3.2 力学性能测试

采用Instron5969 型万能材料试验机测试薄膜拉伸断裂强力,参照ISO 1184—1983《塑料 薄膜拉伸性能的测定》,薄膜为15 mm×150 mm 矩形,经过预试验,拉伸速率选择100 mm/min,测试5 次,取平均值作为结果。

1.3.3 透湿性能分析

采用YG(B)216‐Ⅱ型织物透湿量仪,参照GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1 部分:吸湿法》,研究薄膜的透湿性能。恒温恒湿试验箱的温度设置为38 ℃,相对湿度设置为90%,气流速度设置为0.4 m/s,每种薄膜测3 块样品,取平均值作为结果。

1.3.4 导热系数测试分析

采用TPS 2500S 型热常数仪测试分析薄膜的导热系数。测定条件:温度(20±2)℃,相对湿度(65±5)%,输出电压与平衡时间根据薄膜而定。试样测试面必须平整,测试误差为±3%。

1.3.5 热防护性能测试

对TPP 2703 型热防护性能测试仪进行改进[11]。传统热防护测试仪的计算机仅用于设定辐射时间;为了便于数据分析,采集温度随时间的变化值,将原有的数据接收系统替换为基于Lab‐view 2010 软件开发的温度测试仪器。为了更为真实模拟皮肤烧伤,将原铜片传感器替换为T 型热电偶传感器。根据ASTM F 1939—15《Stan‐dard Test Method for Radiant Heat Resistance of Flame Resistant Clothing Materials with Continu‐ous Heating》,采用传统TPP/RPP 防护性能测试方法评价织物的热防护性能,只考虑织物辐射热源时传递的热能。温度测试仪器每0.1 s 采集一个温度数据,将收集的温度与时间输入基于Hen‐riques 皮肤烧伤积分方程的Skin Burn Prediction软件中,计算热流量,进行烧伤预测,得到模拟皮肤吸收总热量、发生二级或三级烧伤时间。每种样品测3 块,二级烧伤时间取平均值。

本研究采用的消防服面料共5 层,分别为外层、防水透湿层、隔热层、舒适层和薄膜。外层为PA/PBI 60/40 混纺纱织成的经密纬密均240根/10 cm、单位面积质量282 g/m2的平纹织物。防水透湿层为单位面积质量110 g/m2的PTFE 膜与芳纶1313 水刺无纺毡。隔热层为单位面积质量82 g/m2和50 g/m2的两层芳纶1414 针刺非织造布。舒适层为芳纶1313 纱织成的经密纬密均260 根/10 cm、单位面积质量115 g/m2的平纹织物。薄膜为不同规格的水性聚氨酯树脂与气凝胶/微胶囊相变材料膜。薄膜的基本参数如表1所示。其中,薄膜理论厚度均为500 μm,厚度为实测厚度,比例为相比于水性聚氨酯树脂的比例。涂覆不同薄膜的织物记为S‐n,n为薄膜编号。

表1 薄膜的基本参数

2 结果与讨论

2.1 薄膜热稳定性能研究

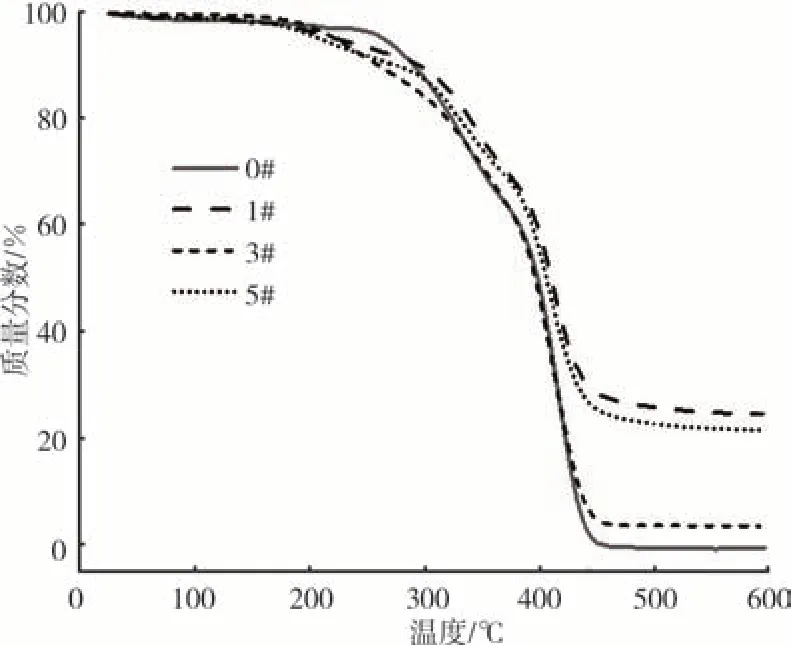

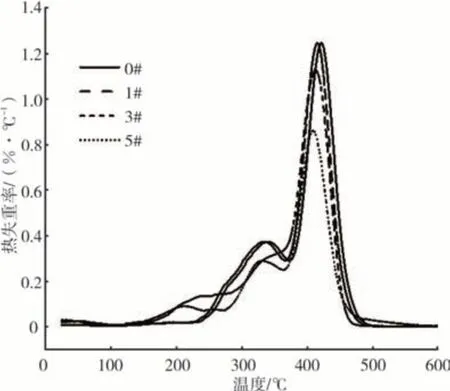

图1 为不同薄膜的DSC 曲线。由图1 可知,0#薄膜在386 ℃时有一个放热峰,峰值发生在424 ℃。1#薄膜在394 ℃~619 ℃出现两次放热峰,峰值分别发生在418 ℃和547 ℃,这是由于气凝胶表面硅羟基发生缩合反应生成水和Si—O—Si 键断裂造成的。3#薄膜由于微胶囊壳材在高温下的热分解使得在356 ℃~451 ℃出现一个放热峰。5#薄膜在395 ℃~635 ℃出现两次放热峰,其形成原因与1#薄膜相同。

图1 不同薄膜的DSC 曲线

由于薄膜在600 ℃以后几乎完全分解,为了更清晰观察热失重情况,只分析0 ℃~600 ℃的薄膜质量变化,如图2 和图3 所示。

图2 不同薄膜的TG 曲线

图3 不同薄膜的DTG 曲线

0#薄膜在约280 ℃开始分解,在453 ℃完全失重。这主要是由于薄膜中残存的水分和未脱除的乙醇挥发,接着水性聚氨酯树脂中的硬链段和软链段部分先后受热分解[12]。1#薄膜在160 ℃左右快速失重,直至547 ℃时趋于平稳,失重率为75.94%,这主要是由于纳米网络状结构的Si—O—Si 键断裂,SiO2的网络结构消失,生成单个SiO2[13]。3#薄膜的失重有两阶段,第一阶段在356 ℃左右石蜡完全挥发,失重率为30.71%,第二阶段温度范围在356 ℃~451 ℃,这是由于微胶囊壳材在高温下的热分解造成的,失重率为64.83%,表明该微胶囊的壁材较厚,囊芯石蜡的含量相对较少[14]。这两个阶段的总失重率为97.18%,几乎完全分解。对于同时含有两种功能粒子的5#薄膜,失重有3 个阶段,第一阶段在300 ℃左右,主要是由于芯材石蜡的汽化、气凝胶孔道以及聚氨酯薄膜中残存的水分和未脱除的乙醇引起的;第二阶段主要是涉及水性聚氨酯中的硬链段部分受热分解,温度发生在303 ℃~390 ℃;失重主要发生在第三阶段,温度范围为395 ℃~600 ℃,失重率达48.94%;最后质量分数为20.65%,主要是微胶囊相变材料的残炭量和SiO2。

2.2 薄膜力学性能研究

测得0#~5#薄膜的断裂强力依次为9.96 N、5.37 N、1.54 N、7.83 N、4.29 N 和4.97 N。可以看出,断裂强力随气凝胶含量的增大明显降低,随微胶囊相变材料含量的增大,降低趋势相对较小。这是由于气凝胶体积质量小,相同质量下体积大、颗粒多,在成膜过程中其含量增大易造成薄膜开裂等现象,气凝胶的存在对薄膜力学性能具有较大消极影响。

2.3 薄膜透湿性能研究

薄膜的透湿性能十分重要,影响着服装的热湿舒适性能。测得0#~5#薄膜的透湿量依次为1 303.15 g/(m2·24 h)、1 412.13 g/(m2·24 h)、1 545.10 g/(m2·24 h)、2 003.54 g/(m2·24 h)、2 207.29 g/(m2·24 h)和2 156.35 g/(m2·24 h)。可以看出,薄膜均具有透湿性,0#薄膜透湿量最小。加入功能粒子后,薄膜透湿性提高,这是由于0#薄膜表面无孔,透湿性能只能通过分子结构中的软链段进行[15]。功能粒子的添加增大了薄膜表面微孔,透湿性能增强。

2.4 薄膜导热系数研究

测得0#~5# 薄膜的导热系数依次为0.117 9 W/(m·℃)、0.070 7 W/(m·℃)、0.048 4 W/(m·℃)、0.074 8 W/(m·℃)、0.035 3 W/(m·℃)和0.032 1 W/(m·℃)。含有功能粒子薄膜的导热系数均小于0#薄膜;对只含有一种功能粒子的薄膜来讲,随粒子含量的增加,导热系数降低;对同时含有12.5%的两种粒子的5#薄膜来说,其导热系数均低于其他薄膜,比含量为25% 的微胶囊相变材料的4#薄膜降低了9.07%,比气凝胶最大添加量20%(由于气凝胶比表面积大,体积质量小,添加20%气凝胶后,达到成膜极限)的2#薄膜的导热系数降低了33.68%。这说明同时含有两种功能粒子的薄膜导热系数低于只含有一种功能粒子的薄膜。因此,两种功能粒子的混合具有降低薄膜导热系数的作用。

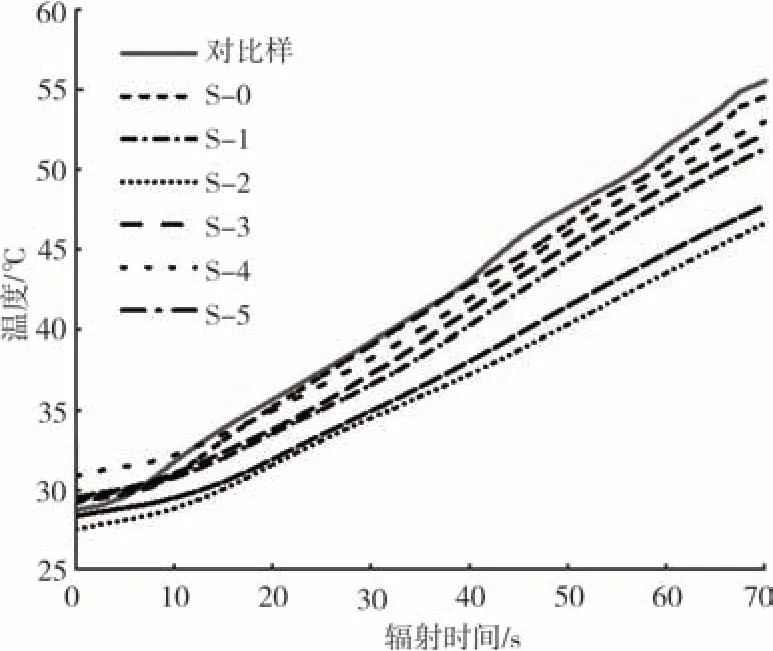

2.5 薄膜复合多层织物的热防护性能研究

图4 为不同薄膜与织物复合后进行热防护性能测试所得到的温度曲线。由图4 可知,未加薄膜的对比样温度迅速上升,高于含有薄膜织物的温度变化速率。将温度变化量代入Skin Burn Pre‐diction 软件计算得到热流量曲线,如图5 所示。对比样、S‐0~S‐5 的热流量曲线与时间所形成的面积依 次 为254.34 kW/m2、233.54 kW/m2、190.51 kW/m2、176.41 kW/m2、226.16 kW/m2、172.83 kW/m2和170.01 kW/m2。可以看出,当只添加一种功能粒子时,添加量越多,模拟皮肤接收的热流量降低;当同时添加总质量相同的两种功能粒子时,S‐5 的吸收热量最小,比S‐0 的吸收热量降低了27.20%,热防护性能提高。

图4 不同多层织物组合的温度曲线

图5 不同多层织物组合的热流量曲线

根据热流量计算可得到不同多层织物的二级烧伤时间,其中不含薄膜多层织物对比样的二级烧伤时间为48.13 s,无功能粒子薄膜的多层织物S‐0 二级烧伤时间为50.10 s,S‐1~S‐5 多层织物的二级烧伤时间分别为59.36 s、61.20 s、55.63 s、61.63 s 和62.84 s。S‐1~S‐5 多层织物的二级烧伤时间均高于S‐0,对于同时含有12.5%的两种功能粒子的S‐5 来说,其二级烧伤时间比S‐2和S‐4 分别提高了2.68%和1.96%;气凝胶含量越高,热防护性能越好,但微胶囊相变材料单独作用的防护效果不如两种功能粒子共同作用时的防护效果。相比于单独作用含量为12.5%的功能粒子的S‐1 和S‐3 来说,二级烧伤时间分别提高了5.87%和12.96%。表明两种功能粒子共同作用对热防护性能具有一定协同增强效果。这是由于气凝胶具有高孔隙率、低导热系数,气体分子频繁与气凝胶骨架发生碰撞,热能转移到气凝胶结构上,热传导受限;相变材料遇热发生相变,形成一种热缓冲能力,减慢了热传导速率;而含有两种功能粒子的薄膜导热系数最小,热能传递到皮肤的速率降低,达到二级烧伤所需的时间延长,热防护性能变好。结合吸收热量和二级烧伤时间的变化,得到皮肤模拟传感器吸收的热量与二级烧伤时间呈负相关,即吸收的热量越低,二级烧伤时间越长,多层织物的热防护性能越好。同时,由于气凝胶质轻、成本高,微胶囊相变材料体积质量大、成本相对较低,将二者结合应用于热防护中,既可以降低消防服质量,减小消防员的负荷,达到更优的热防护效果,又可以节约生产成本。

3 结论

本研究采用成膜法,通过改变气凝胶和微胶囊相变材料含量,制备了轻质复合隔热薄膜,并对其性能进行了研究,得到以下结论。

(1)通过对薄膜热稳定性能研究得到,水性聚氨酯树脂薄膜和只加入微胶囊相变材料薄膜的残余量较低,在450 ℃以后基本完全受热分解;而添加气凝胶的薄膜耐高温分解,在600 ℃以后,质量分数至少为20.65%。

(2)所有薄膜均具有透湿性,其透湿量均大于水性聚氨酯树脂薄膜。加入功能粒子后,薄膜透湿性能提高。

(3)随着气凝胶和微胶囊相变材料含量的增加,薄膜导热系数降低;薄膜所在多层织物的吸收热量变小,二级烧伤时间增加,功能粒子的添加对薄膜热防护性能具有积极影响。