树莓籽油的超声辅助正己烷法提取工艺优化和理化性质研究

2021-10-14蒋汇川姚静阳张思瑶李晓君

蒋汇川,姚静阳,张思瑶,李晓君,杨 静**

(1. 中国热带农业科学院 橡胶研究所,海南 海口 571101;2. 中北大学 化学工程与技术学院,山西 太原 030051)

树莓(Rubus idaeus)属蔷薇科(Rosaceae)悬钩子属植物,又名悬钩子、山莓和覆盆子等[1]. 根据最新的世界粮农组织的统计,2018 年全球树莓的产量87 万t,位列世界第二大浆果,仅次于草莓,高于蔓越莓和蓝莓. 2018 年比2009 年(10 年间),全球树莓的产量增加了57.2%[2]. 树莓果实除含有氨基酸、维生素和矿物元素等多种营养成分外,还富含如花青素、鞣花酸和黄酮等多种活性成分,能起到抗氧化和抗癌等作用,有“生命之果”的美誉[3],但是树莓属季节性浆果,果皮薄,含水量高,易腐难存,通常被制备成果汁、果酒和果酱长期食用,期间产生的大量果渣常常作为农业废物被抛弃[3-4]. 实际上,树莓果渣仍然具有再利用价值,特别是其中占比超过60%的树莓籽. 树莓籽油含有约85%以上的不饱和脂肪酸,人体必需的亚油酸(ω-3)和α-亚麻酸(ω-6)占比80%左右,并且ω-6/ω-3 的比率仅为1.64~2.2∶1[5-7],与草莓籽油(1.5∶1)、沙棘籽油(2.0∶1)和蓝莓籽油(1.5∶1)相似[6],明显低于生活中常用的大豆油(约10∶1)和花生油(>25∶1)[3].α-亚麻酸可转化为对大脑和视网膜功能有重要影响的二十碳五烯酸(EPA)和二十二碳六烯酸(DHA). 中国营养学会推荐ω-6/ω-3 脂肪酸的均衡比例为4∶1~6∶1[8],联合国粮农组织建议为5∶1~10∶1[2],而在中国人膳食中,除油脂摄入逐年增加外,ω-6/ω-3 脂肪酸的比例也呈上升趋势(10∶1~30∶1)[8],因此树莓籽油的摄入可能在改善中国居民膳食脂肪酸比例中有重要作用.

但是,树莓籽油的含油量不高,根据提取方式不同得油率差异也较大. 其中,冷榨法能减少活性物质的破坏,但是得油率较低(<5%)[9],单纯水酶法得率也小于10%[10],溶剂超声法、溶剂微波法以及CO2超临界法得油率大概在10%~20%之间[11-14].在我们此前的研究中以超声乙醇法、超声石油醚法和索氏石油醚法提取树莓籽油,得率分别为18.55%、10.18%和13.68%,其中超声石油醚法虽然得油率最低,但是在籽油颜色和提取时间上优势突出[7],所以,为了避免石油醚气味浓重的问题,本研究选择与其极性接近的正己烷进一步优化工艺.在分别考察料液比、超声时间、超声温度和超声功率4 个关键参数对树莓籽油得率的影响后,利用多因素响应面法对超声正己烷法提取树莓籽油工艺进行优化,并根据中国粮油标准检测了用超声正己烷法和超声乙醇法分别提取的树莓籽油的理化性质,以期为国内树莓籽油的产业化发展提供数据参考.

1 材料和仪器

红树莓(Rubus idaeusL.)由山西省阳泉市树莓基地提供,于-80 ℃保存. 将室温解冻的树莓鲜果榨汁,残渣通过20 目筛(0.85 mm)筛分得到树莓籽,流水冲洗至籽粒干净,在60 ℃下干燥至恒重. 用粉碎机打粉置于-4 ℃备用[12].

主要试剂:正已烷,乙醇(上海麦克林生化科技有限公司),均为分析纯.

主要仪器包括JYZ-V911 九阳原汁机(九阳股份有限公司);800Y 多功能粉碎机(永康市铂欧五金制品有限公司);Neofuge 15R 台式高速(冷冻)离心机(力新仪器(上海)有限公司);UV-5200B 紫外可见分光光度计(上海元析仪器有限公司);SB-5200 超声波清洗机(宁波新芝生物科技股份有限公司);WSL-2 罗维朋比色计(上海精科实业有限公司).

2 实验方法

2.1 籽油得率的计算以正己烷为溶剂,树莓籽经超声提取后,4 000 r/min 离心10 min 取上清,称重.

籽油得率= 籽油质量(g)/种子干质量(g)×100%.

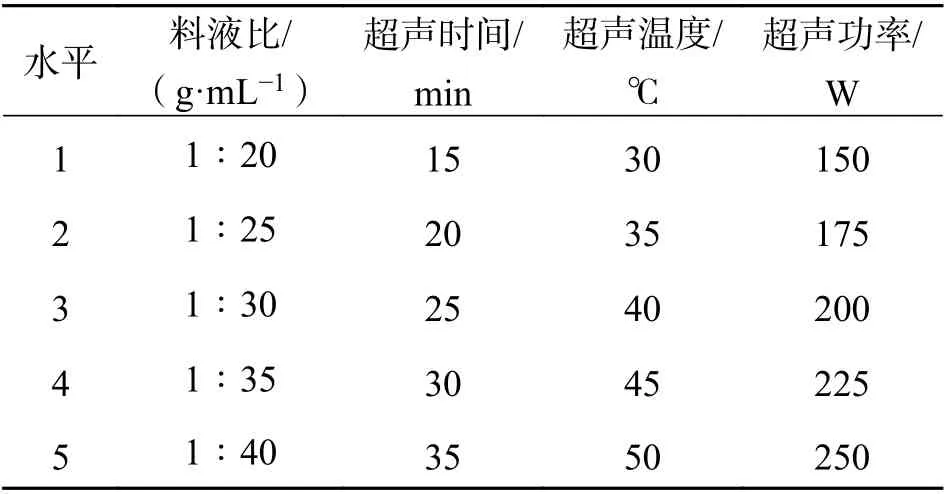

2.2 单因素实验设计以料液比1 g∶25 mL,超声时间为35 min、超声温度50 ℃和超声功率250 W 为基础工艺提取树莓籽油,分别探讨上述4个因素对树莓籽油提取率的影响. 表1 为单因素实验设计.

表1 单因素实验设计Tab. 1 Single factor experiment design

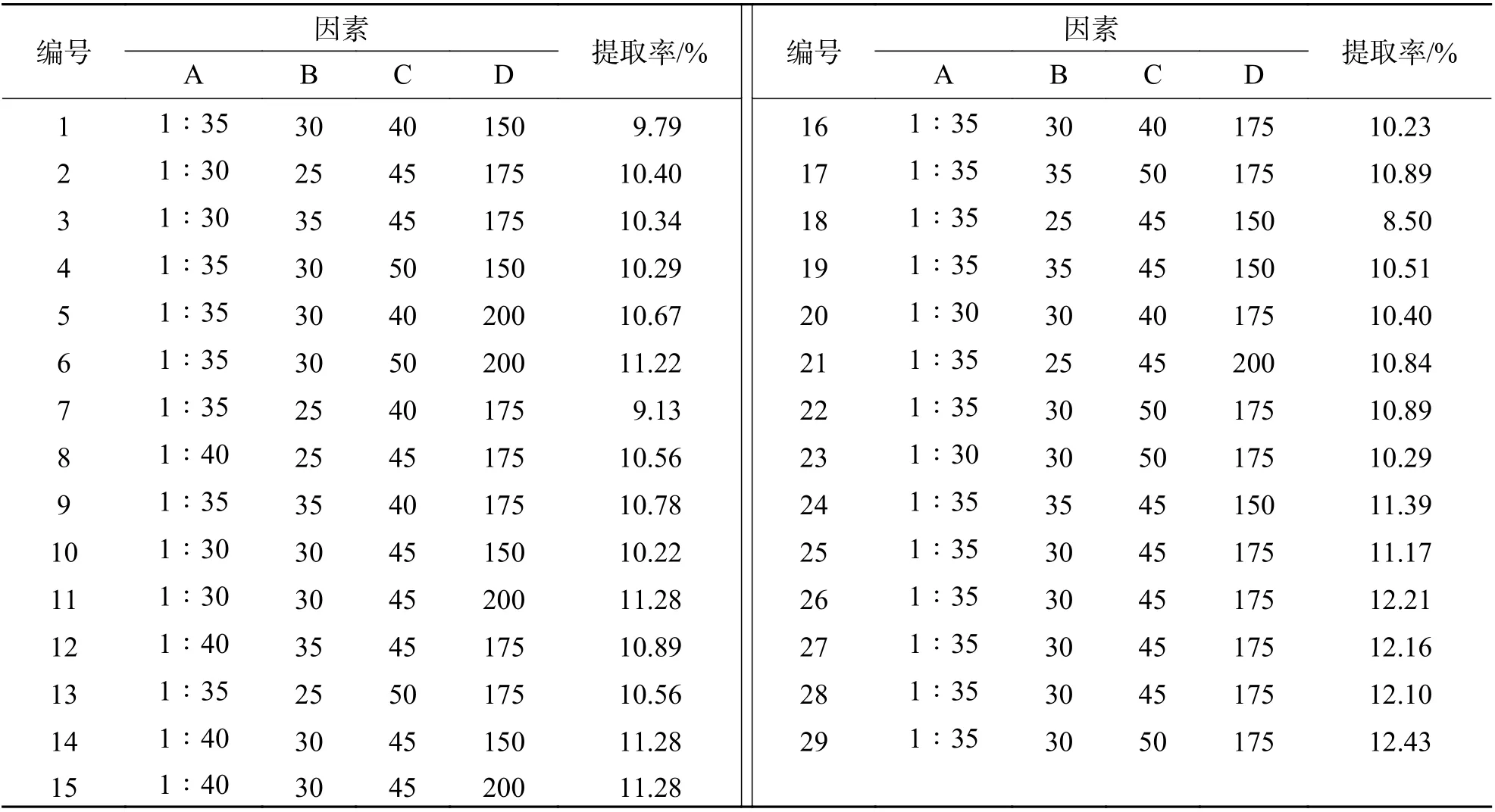

2.3 响应面优化实验设计根据单因素实验结果,选择Box-Behnken 模型进行响应面优化实验的设计,选择料液比、超声时间、超声温度和超声功率4 个因素,进行四因素三水平的响应面设计,以树莓籽油的提取率为响应值,各因素与水平设计见表2.

表2 响应面实验设计及结果Tab. 2 The experiment design and results of response surface methodology (RSM)

2.4 树莓籽油理化指标测定标准透明度:GB/T 5525—2008. 气味、滋味:GB/T 5525—2008. 水分及挥发物:GB 5009.236—2016. 油脂色泽:GB/T 22460—2008. 皂化值:GB/T 5534—2008. 酸价:GB 5009.229—2016. 碘值:GB/T 5532—2008. 过氧化值:GB 5009.227—2016. 植物油脂的加热试验按照国标GB/T 5531—2018. 植物油脂的冷冻试验参照国标GB/T 17756—1999. 食品安全国家标准植物油 GB 2716—2018.

2.5 数据分析每组实验重复3 次,表示为平均值±标准差,响应面数据使用Design-Expert 8.0.5.1软件进行分析. 配对T 检验,P<0.05 为差异显著,标记*.

3 结果与讨论

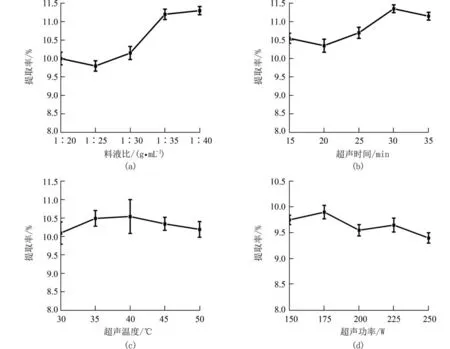

3.1 单因素实验为了探究料液比、超声时间、超声温度和超声功率对树莓籽油提取率的影响,在基础条件不变的情况下,分别以5 个水平进行了单因素分析. 多数研究在溶剂提取中的料液比一般设置在1∶5~1∶20 之间[12,15-16],本设计试想在不重复提取的情况下,将料液比扩展到1∶20~1∶40. 结果如图1 所示,随着料液比、超声时间和超声温度的增加,树莓籽油的得率基本上保持先快速增加,然后再缓慢增加或趋于稳定. 这与溶剂量越大,油料和溶剂接触时间越久、温度升得越高,越有利于油料分子的运动,越促进油料和溶剂之间的扩散有直接关系,但是达到一定阈值后,这些有利于油脂提取的影响因素趋于饱和,因此呈现后期的平台期. 但是,在选定的150~250 W 超声功率范围内,树莓籽油的得率随超声功率的提高变化不大,这可能是由于伴随着超声功率的加大,体系中的放热现象加剧,而升温增加的蒸汽压会导致空化作用降低,结果得油率并没有持续增加,而是在175 W 之后略有下降. 根据单因素实验的结果确定以料液比1 g∶35 mL、超声时间30 min、超声温度45 ℃和超声功率175 W 为最佳条件.

图1 料液比、超声时间、超声温度和超声功率对提取率的影响Fig. 1 Effects of solid-liquid ratio, ultrasonic time, ultrasonic temperature and ultrasonic power on the extraction rate

3.2 响应面优化实验根据单因素实验获得的优化条件对其进行四因素三水平的响应面分析,共实施29 组实验,包括5 组中心点实验,具体结果见表2.

将上述实验数据,通过Design-Expert 软件进行多元回归拟合,得到拟合二次多项回归方程. 以料液比A、超声时间B、温度C和功率D为自变量,以籽油得率为响应值Y,回归方程为:

Y=12.01+0.18A+0.34B+0.33C+0.38D+0.096AB+0.19AC-0.26AD-0.33BC-0.74BD+0.014CD-0.52A2-1.01B2-0.77C2-0.70D2.

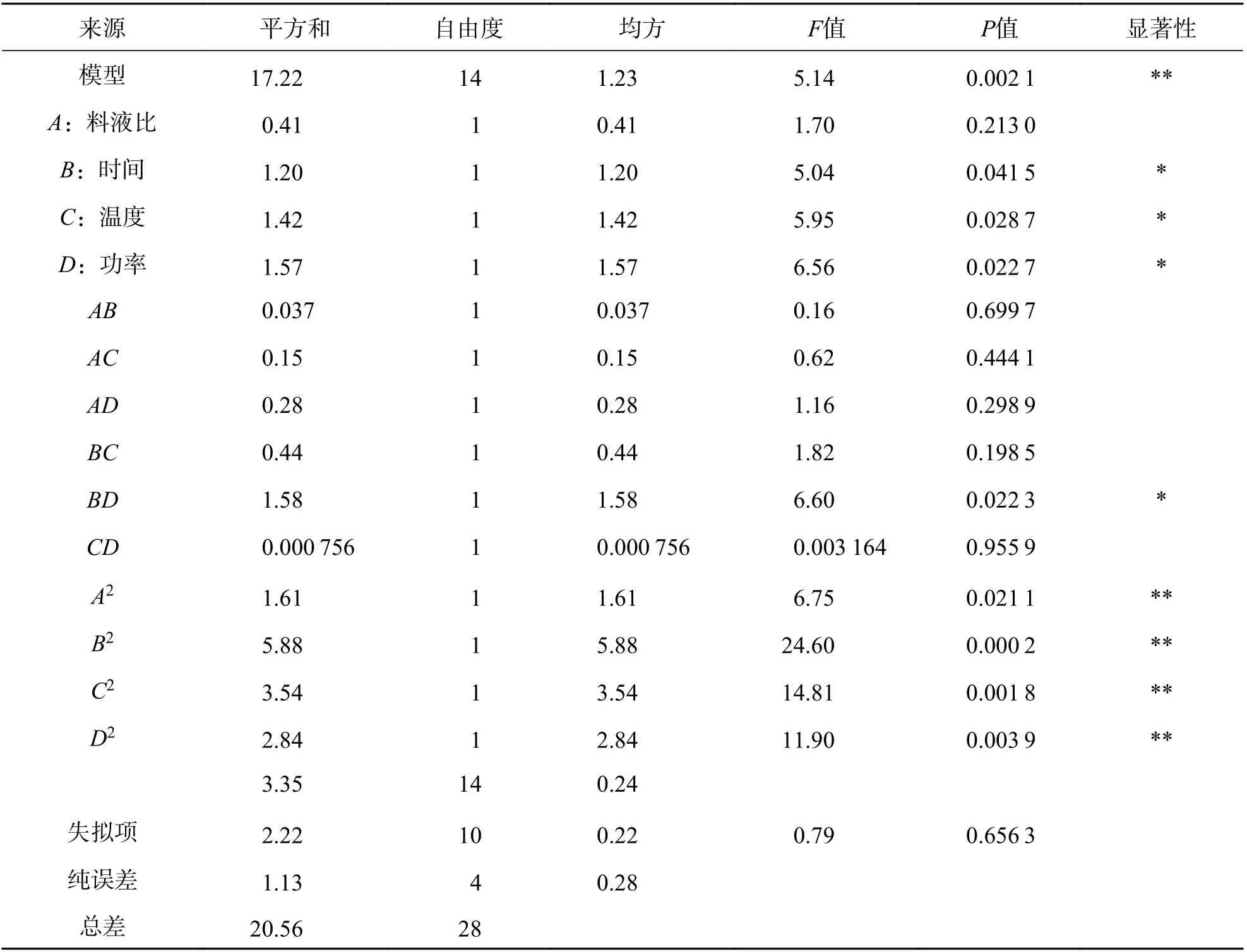

从表3 方差分析的结果中得出,该模型的回归方程具有显著性差异(P< 0.05). 一次项中,超声时间、温度和功率对树莓籽油的提取率影响有显著性差异(P< 0.05);并且超声时间和功率存在交互作用,二次项中B2、C2和D2的影响均为极显著,A2的影响较为显著. 模型的相关系数R2=0.83,说明因变量和自变量之间具有一定的线性关系. 而RAdj2=0.67,说明该模型能反映67%的数据,拟合度较好;失拟项P=0.656 3(P>0.05). 由此推断,该模型适用于超声正己烷法树莓籽油提取的分析与预测.

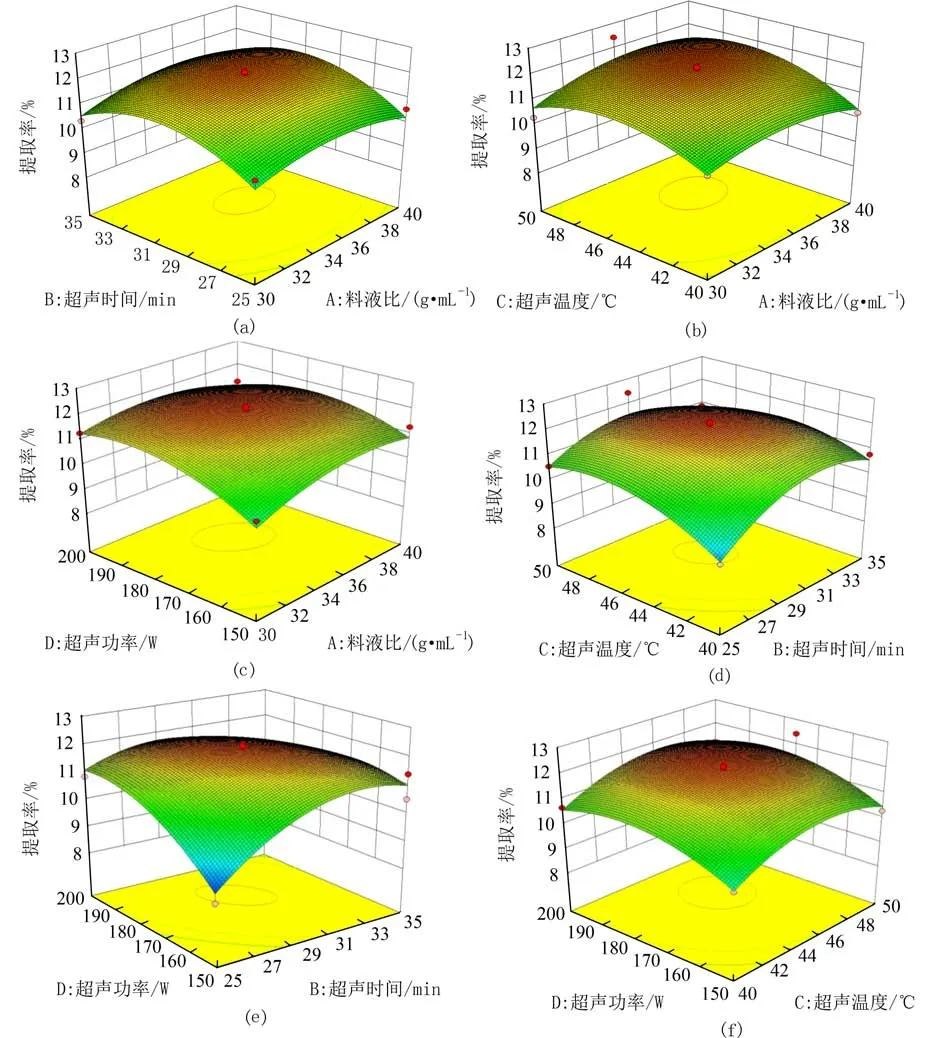

根据上述回归方程,绘制对应的响应面图. 如图2 所示,所有3D 图像均表现出一定的“钟罩型”,说明中心条件选择恰当,得率在四因素的三个水平间都先升高再降低的趋势,但是料液比对得油率的影响不大,图形面呈平缓(图2(a), (b), (c)),这与计算结果相同,料液比没有显著差异(表3). 另外,随着超声功率提高和超声时间延长(图2(e)),得率显著提高,图形陡峭走高,最终趋于平台,下降趋势不明显,最终图形呈现非对称性,这与计算结果其二者存在交互作用一致.

图2 各因素对树莓籽油提取率的响应面图Fig. 2 Response surface methodology of various factors on extraction rate of raspberry seed oil

表3 方差分析Tab. 3 Analysis of variance

通过软件分析,得到树莓籽油理论提取工艺为:料液比 1 g∶36.04 mL、超声时间30.24 min、超声温度46.39 ℃、超声功率180.62 W,最大籽油得率的理论值为12.116%;但考虑到实际操作和降低能耗,特别是料液比(1 g∶30 mL~1 g:40 mL)对得率没有显著影响,将工艺调整为:料液比1 g∶30/mL、超声时间30 min、超声温度45 ℃、超声功率180 W.在该条件下提取树莓籽油,实验重复3 次,树莓籽油的实际提取率为12.01%,与理论值接近;与此前超声石油醚的得油率(10.18%)[7]相比提高了18.00%. 张佰清等[12]通过正交试验,确定了超声石油醚提取树莓籽油的最佳工艺条件为:料液比1 g∶11 mL、超声温度30 ℃、超声时间25 min、功率100 W,得油率为12.97%,但是我们以该工艺提取仅获得了10.18%的得率[7]. 另外,Teng 等[9]以乙醇为溶剂、料液比1 g∶30 mL、超声处理时间30 min、提取温度50 ℃、功率为250 W 条件提取树莓籽油(Rubus coreanusMiq.),得油率为23%,而我们在相同条件下得油率也仅为18.55%[7]. 这些差异说明,在比较和优化提取工艺的时候,不能只关注得率,要兼顾到被试材料差异,例如:R. idaeus和R.coreanus广义上都属于树莓,但是属于不同的种.

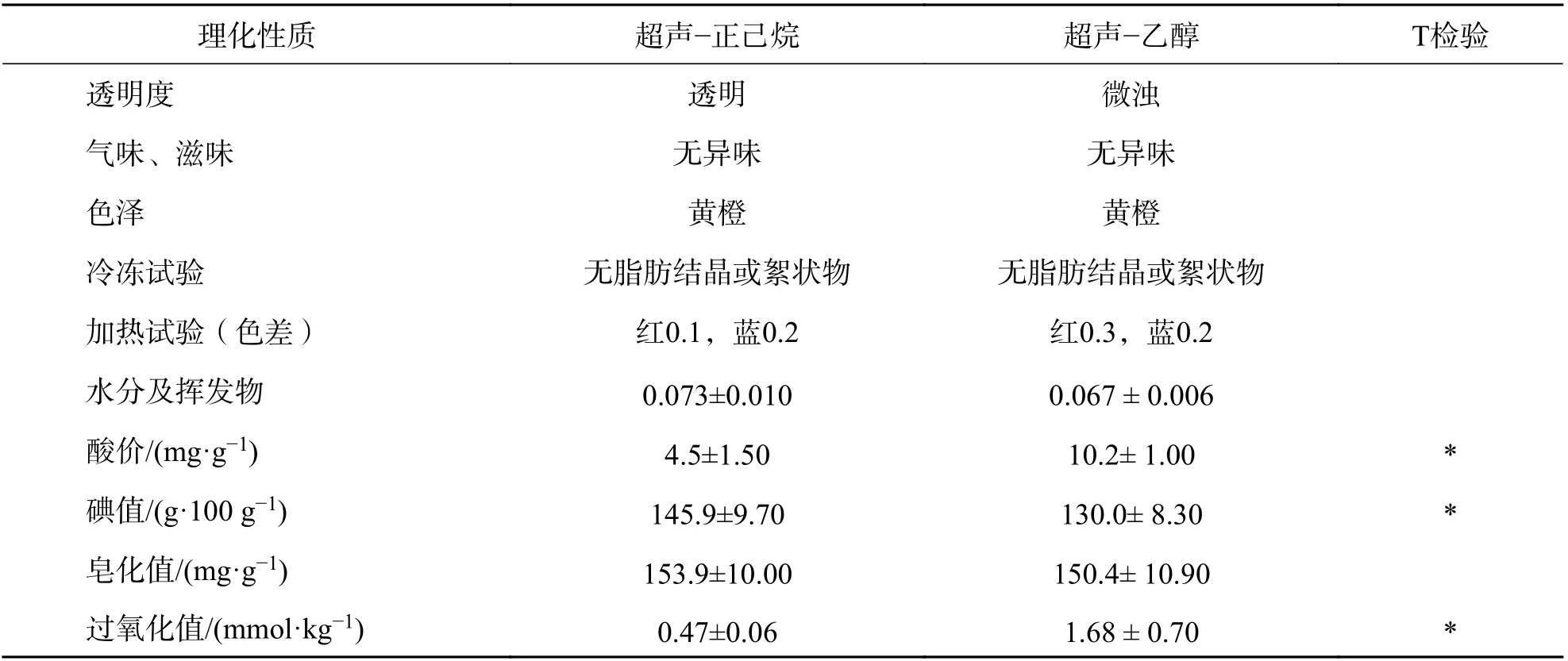

3.3 树莓籽油的油品评价以最佳工艺(超声正己烷法)和Teng 等[9]的工艺条件(超声乙醇法)分别提取树莓籽油,根据国标测定油脂的各项理化指标,结果如表4 所示. 两种籽油除在酸价和透明度上略有差异外,气味、滋味、色泽、冷冻试验、加热试验(色差)和水分及挥发物品质等指标都符合国家食用油脂标准. 两种籽油的碘值>130 g/100 g,说明其有较高的不饱和脂肪酸,属于干性油,这与其不饱和脂肪酸超过80%研究结果相符[6-7,9]. 正己烷法树莓籽油酸价为4.5 mg/g,比国家标准(≤4 mg/g)略高,这可能是在种子处理过程中残留少量果肉,导致测定值偏高. 在超声乙醇法中这种残留影响更明显,不仅酸价更高(10.2 mg/g),而且籽油颜色略深、透明度下降,过氧化值也更高. 所以,提取前对种子进行深度清洗或适量碱水处理中和种子表面酸性,有利于降低籽油酸价. 我们的树莓籽油的各个指标均在迟超等[16]对比5 种红树莓籽油的酸值2.13~8.54 mg/g、皂化值125~168 mg/g、过氧化值 0.27~2.72 mmol/kg 和碘值123~148 g/100 g 的范围内.

表4 树莓籽油理化指标Tab. 4 Physical and chemical indexes of raspberry seed oil

4 结论

选择超声辅助正己烷法提取树莓籽油,经四因素三水平的响应面设计对提取工艺进一步优化,结合理论优化工艺和实际情况,得到树莓籽油提取的最佳工艺为:料液比1 g∶30 mL、超声时间30 min、超声温度45 ℃、超声功率180 W. 在该提取工艺下,树莓籽油的实际提取率为12.01%. 经此法提取的籽油在10 项油脂理化检测中除酸价略高外,均符合国家食用油标准,并且比超声乙醇法的树莓籽油透明度高、颜色更浅、酸价、过氧化值和碘值等指标更优. 因此,超声正己烷法兼顾油品质量和得率适合提取树莓籽油,所得树莓籽油可作为农业副产物的再利用产品.