平行流电解中添加剂对阴极铜质量的影响

2021-10-14贾兴州谢祥添韩义忠汪为慧

贾兴州,谢祥添,韩义忠,汪为慧

(阳谷祥光铜业有限公司,山东 阳谷 252327)

1 引言

祥光铜业电解二车间采用平行流高强化电解技术,其中核心设备是平行流装置,其主导部分由不锈钢长方体焊接组成,下部由尺寸均匀的喷嘴镶嵌在箱体一个侧面。这套装置为提高电流密度提供保障,改变电解液进液方式,增加电解液循环速度,使电解液流速以3倍于传统工艺的速度,沿平行于极板表面的方向快速进入到电解槽内[1],对阴极板表面形成了强力的冲刷,消除了由于电流密度增大而引起的电解液贫化。电解液和添加剂能够更均匀地进入到各电解槽中,更加有效地作用于阴极铜的表面。阴极铜品级率的高低除与电解的电流强度、槽电压等工艺参数有密切关系外, 与添加剂还有着密切的关系, 本文分析探讨平行流电解技术及添加剂对阴极铜质量的管控、对阴极铜质量的影响[2]。

2 铜电解精炼常用添加剂的种类及作用

2.1 添加剂的种类

为了生产出满足国标的阴极铜,在通电电解过程中必须加入添加剂。目前铜电解工厂常用的添加剂有骨胶、硫脲、盐酸、干酪素等;混合添加剂的采用可以使各添加剂相互配合、相互补充,能更有效地发挥作用。添加剂的混选及用量根据各厂的具体参数,如阳极板成分、电流密度、电解液成分、电解技术条件等因素来确定。很多研究人员在研究了添加剂的作用效果后均认为:联合添加剂的整体作用机理并不是单纯几个添加剂作用机理的简单叠加,而是其之间的相互协调作用[3]。

2.2 添加剂的作用

添加剂的作用是为了控制与改善阴极铜的质量,适量的添加剂可以使阴极铜结构致密、表面光滑、杂质含量减少。

骨胶:是一种蛋白质,在酸性电解液中,即使不通电也会在一定的温度下分解消失;骨胶加入量少时,阴极铜表面能形成导电不良的薄膜,使阴极铜表面会长尖头、棱角粒子;骨胶加入量多时,会产生阴极铜分层现象,产生的粒子呈圆头状,硬且有韧性,不易击落。

硫脲:是一种白色有光泽的晶体,为表面活性物质,使用后的阴极铜的表面呈金属光泽、颜色呈玫瑰红,可以使阴极铜的表面出现结晶致密。硫脲加入量少时,阴极铜表面有亮晶点,结晶疏松;加入量过多时,使阴极铜表面出现条纹状结晶。

盐酸:盐酸的加入一方面是为了维持电解液中氯离子的含量,另一方面是为了沉淀电解液中的银离子,同时盐酸也具有强烈的去极化作用,当在电解液中的浓度高时会影响阴极极化电位,使阴极铜结晶导致析出效果变差[4]。

以上添加剂配比适当,加入方法合理、使其在电解液中分布均匀,则有利于阴极铜质量的稳定和提高。添加剂若配比不当或加入过量,不仅无益,反而有害。

3 祥光铜业电解二车间添加剂的选用与生产实践

祥光铜业电解二车间于2010年6月份建成投产,分为东、西两个系统,共720个电解槽,东、西系统各半,添加剂在东、西系统中分别加入,使用的添加剂为骨胶、硫脲和盐酸。电解二车间平行流技术的使用,可以使添加剂在每个槽内分散的更加均匀。

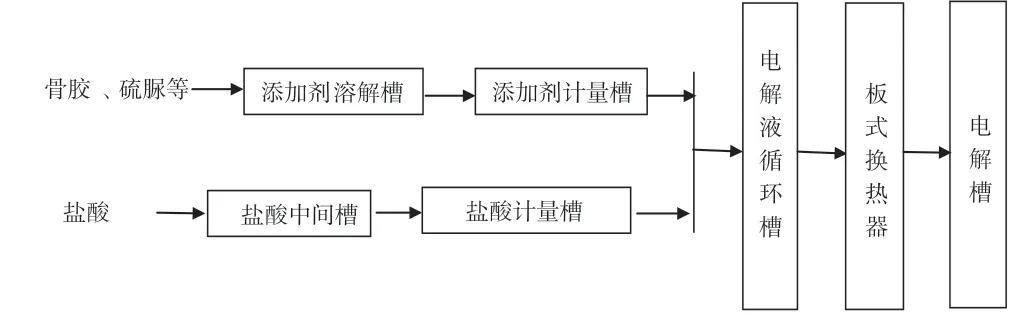

3.1 添加剂岗位工艺流程如下:

图1 添加剂岗位工艺流程图

骨胶和硫脲需要经过溶解后加入到添加剂计量槽内,而盐酸则需加入到盐酸计量槽稀释后单独加入到电解液循环槽,经电解液循环泵泵至板式换热器,加热至63℃左右后,以稳定的流量(85~95L/min.槽)供到各个电解槽。电解槽供液采用侧面给液、两端溢流出液的方式,电解槽两端溢流出的电解液汇总后返回循环槽。

3.2 添加剂溶解操作步骤:

(1)清洗溶解槽,往溶解槽内加水,上空约300mm,开搅拌机搅拌。

(2)向水内通蒸汽加热,待水温升高到60~65℃后,关闭蒸汽阀门。

(3)准确称量添加剂,倒入溶解槽内,保温60min以上。

(4)关气动阀,排空计量槽内残余添加剂。

(5)清洗计量槽后,停溶解槽搅拌,将溶解槽内添加剂混合液放入添加剂计量槽,再补水至标准液位处(0.6±0.05m)。

(6)将规定量的盐酸从盐酸储槽放入盐酸中间槽,向盐酸计量槽内先加入少量水,将盐酸中间槽内盐酸放入盐酸计量槽,补水至标准液位处(0.6±0.05m)。(7)添加剂和盐酸的加入时间,添加剂:东系统15:30之前加入,西系统16:30之前加入,盐酸:东系统15:30之前加入,西系统16:30之前加入。

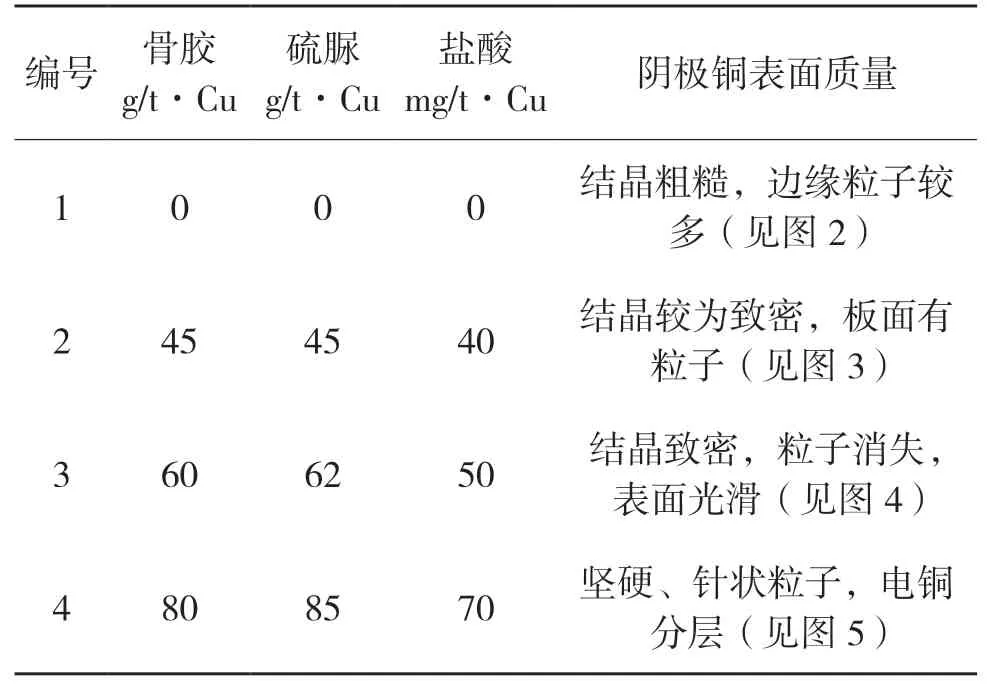

3.3 添加剂加入量和阴极铜表面质量的关系

在一定的电解液铜浓度、酸浓度、流量及电流密度等参数下,加入合适的添加剂是获得高品质阴极铜的重要保障。

表1 添加剂的用量与阴极铜表面质量关系

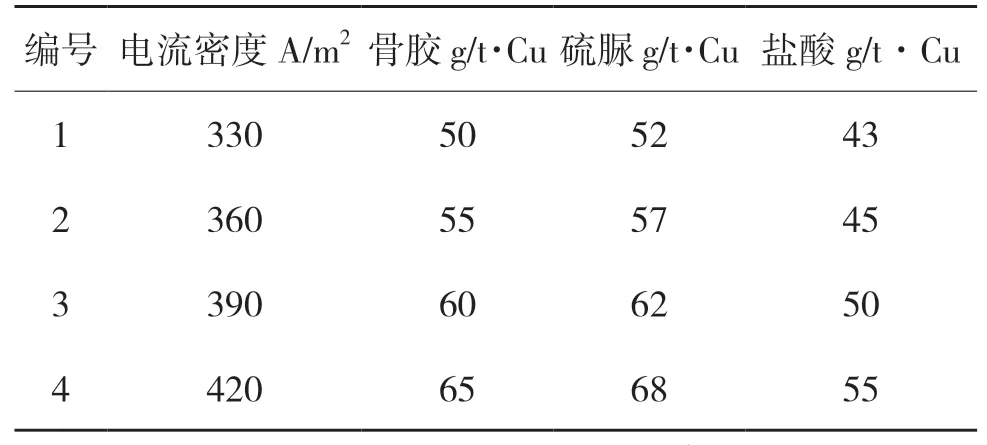

3.4 电流密度对添加剂用量的影响

不同的电流密度,阴极铜的生产周期不同,电流密度越高,阴极铜的生产周期越短,单天内所需的添加剂的量也有所不同;根据生产实践,不同的电流密度下如下骨胶、硫脲、盐酸的配比,可以获得优质的阴极铜。

图2 结晶粗糙,边缘粒子较多

图3 结晶较为致密,板面有粒子

图4 结晶致密,粒子消失,表面光滑

图5 坚硬、针状粒子,电铜分层

由表2可以看出,电流密度越高,添加剂分解的越快,所以对添加剂的准确控制提出了更高的要求,稍有偏差就有可能导致阴极铜表面结晶粗糙、粒子多等异常情况,甚至引起短路、电流效率降低。

表2 不同的电流密度下骨胶、硫脲、盐酸的配比

4 结论

祥光铜业电解二车间2011年6月8日平行流电解新工艺通电生产,7月份电流密度达到设计值385A/m2,10月份电流密度提高到420A/m2,产能达到30万t/a,至此一直稳定连续生产,生产出高于GB/T467-2010 标准要求的A级铜,电流效率高达99.5%以上,阴极铜外观无任何粒子,阴极铜平均含银量低于4.5×10-6[5]; A级铜产品质量合格率高达100%,物理性能按块判定,A级铜按公司管理办法判定归为三等级[6];影响阴极铜外观质量的因素除了添加剂配比不当、加入量不均匀外还有很多,我们在目前所取得成果的基础之上,还要进一步优化探索,使阴极铜质量再进一步提高。