浅谈提高粗杂铜原料样品代表性生产实践

2021-10-14张超

张 超

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

铜原料检验属于大宗检验,对大宗检验如果按照全数进行检验,从人力、物力、财力上来讲,是很难进行的,也是不允许的,只能按照全数的一定比例确定检验批或采样量,这样被检批或采样量也就代表了该批次铜原料的品质情况及成份含量。因此,被检批或采样量是否具有代表性,是原料检验工作的关键。检验工作的好坏不仅是关系到企业的经济命脉,而且在一定程度上还是影响企业的生存和可持续发展的大事[1]。如何保证样品代表性,成为各个冶炼企业和供应商共同关心的课题,而样品加工质量的好坏,很大程度上影响化验分析的准确性,也是影响样品代表性的一个很重要的因素。

贵溪冶炼厂(以下简称贵冶)每年外购粗杂铜类(含阳极铜)原料50余万吨,采购金额数百亿元,任何的疏忽或是样品不具有代表性有可能给企业带来巨大的损失。因此,提高样品取样代表性,是任何检验部门不得不面对的现实问题。

2 现状

目前贵冶外购粗杂铜原料主要包括粗铜、杂铜锭、阳极铜、碎料铜米以及少量废杂铜。在检验实践过程中存在影响样品代表性主要包括以下几个方面。

2.1 粗杂铜锭中Au、Ag分布存在偏析

2012年工厂在“打造世界炼铜标杆工厂”的进程中,重点开展了提高金银回收率的研究和攻关[2]。为此,对进厂原料开展了大量的研究试验,尤其是对粗杂铜锭原料中金、银分布情况进行了重点研究,对所有进厂大块粗铜、杂铜锭、小块铜锭及阳极铜进行了系统研究,分布规律因物理规格不同有所差别。

2.1.1 大块铜锭Au、Ag分布规律

(1)大块铜锭不同钻样点之间金、银含量存在偏差,Au、Ag差值因自身品位不同而偏差不同;不同铜锭偏差数据虽有所不同,但偏析现象反映出大部分中部区域Au、Ag含量高于边部区域。(2)大块铜锭同一钻样点上、中、下三层金、银含量差较大,中层金银含量>上层金银含量>底层金银含量。

2.1.2 小块铜锭和阳极板Au、Ag分布规律

(1)小块铜锭不同点位金银有所波动,但无明显偏析规律可循。

(2)阳极板不同点位金、银分布比较均匀。

因此,金、银偏析主要发生在大块铜锭,需要进一步探析。

2.1.3 金、银在铜锭内的偏差探析

粗(杂)铜锭在转炉吹炼过程中,由于热交换过程进行的非常迅速,整个熔池内各处熔体的温度趋于一致,而不存在温度梯度[4]。熔池内温度在1200~1300℃,铜、金、银的熔点分别为1083℃、1063℃和960.8℃,能够相互熔融,形成均匀一致的液相,金、银不存在偏析现象。但当浇注过程中铜水倒入铜模以后,粗(杂)铜熔融体冷凝过程是一个以传导散热为主、辐射散热为辅的过程。底部接触模具以传导散热方式进行,辐射散热次之;表面以辐射散热为主,辅以少量传导散热;熔体中间部位,则通过熔体内部温度梯度向周围散热。由于熔点不同、空气和模具导热系数不同,在冷凝过程中铜最先凝固、其次是金凝固、银最后凝固,最终导致金、银“富集”在中间部位,不同点位因冷凝散热不同金、银含量分布不均匀。阳极板、小块铜锭由于厚度有限,在浇注过程中冷却时间较大块铜锭大幅度降低,金、银来不及“富集”,所以偏析没有大块铜锭那么明显。

此外,由于在浇注过程中受熔融温度、浇铸时间、冷却方式(主要有水冷和自然冷却两种方式)、模具尺寸等多重因素的共同影响,总的来说靠近铸模边缘的粗(杂)铜熔融体先开始凝固,铜锭中部最后冷却,致使不同部位金、银存在偏析,偏差率有所不同。

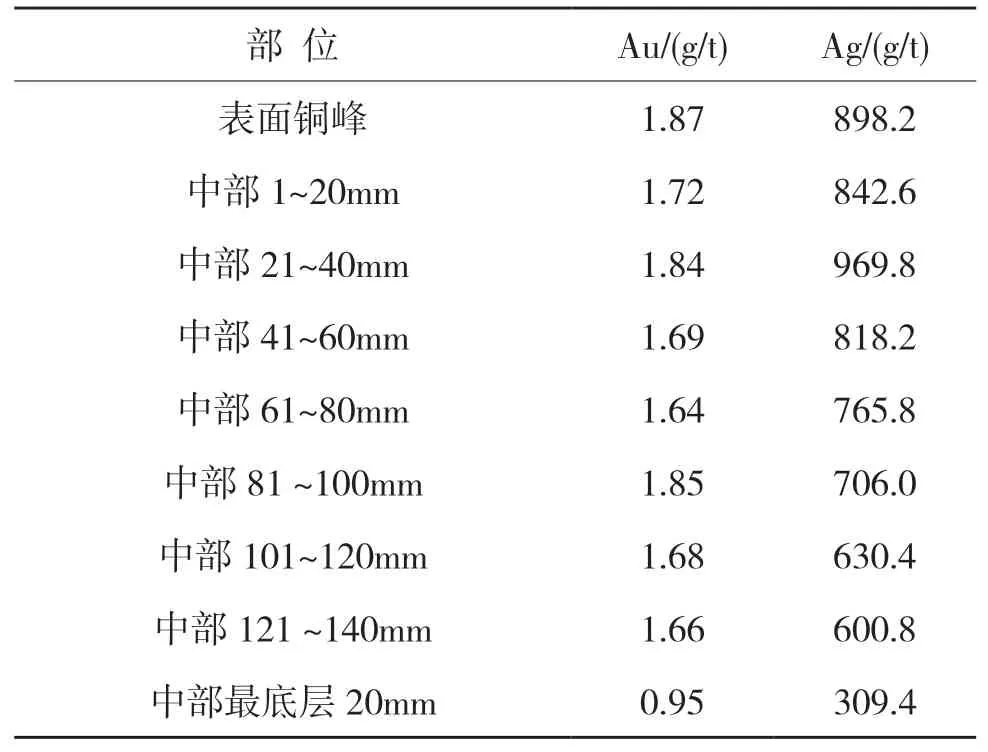

为了进一步验证金、银在粗(杂)铜锭内的偏析行为,随机挑取一块粗铜,利用车床进行刨铣,除表层凸起的铜屑制一个样品外,从样锭表面(不包括凸起的部分)到140mm处每隔20mm组一个样,底部20mm单独作一个样品,分析结果如表1。

表1 粗铜锭内每层金、银分布数据汇总表

图1 铜锭尺寸截面图

图2 铜锭每层刨铣实图

从上述铜锭每层金、银分布情况显示,同一块铜锭不同层次金、银含量差较大,中层金银含量>上层金银含量>底层金银含量,与铜锭在浇注过程中模具底部先凝固,表面次之,中部最后,因铜、金、银熔点不同,致使金、银偏析规律符合上述分析。

2.2 粗杂铜锭存在混装现象

在日常检验过程中,发现不同品位或不同炉次铜锭混装现象,部分批次块与块之间品质波动较大,在实际抽取样品过程中,存在样品不具有代表性的风险。

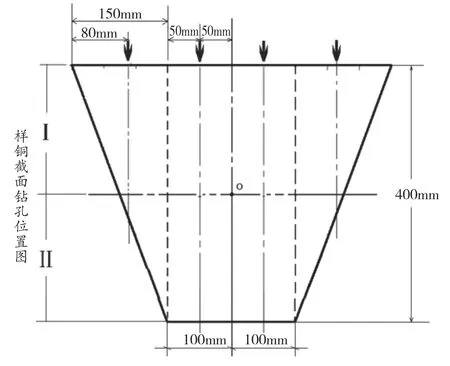

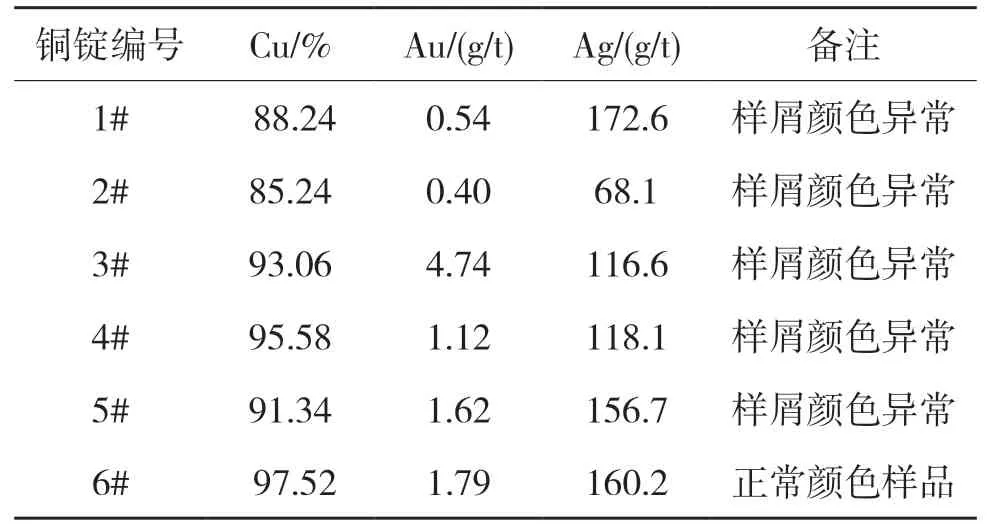

例如某单位进厂的一批小块铜锭,钻样时发现样屑有多块颜色异常,部分钻出黑色类似炉渣粉末(见图3),作业人员将钻出的黑色粉末进行了化验分析,并对钻出有黑色粉末的铜锭进行了切割,从切开的截面可以明显看到铜锭内部有明显黑色渣块,详细抽查结果见表2,切割截面见图4。

表2 某单位供应小块锭锭块与块之间品质情况

图32 #小块铜锭钻屑呈黑色图片

图42 #小块铜锭切割后截图片

2.3 碎料铜米均匀性差

由于我国碎料铜米加工企业多为民营企业,其加工设备陈旧、技术落后,碎料铜米在生产过程中夹带少量泥砂、铁、油污、废塑料以及废橡胶等非铜物料[3],该类物料一般存在含铜品位不高,不同物料破碎出来的铜米铜品位差值大,很难搅拌均匀一致,铜米原料均匀性差给取样代表性带来很大困难。

2.4 客户有意“埋点”作假

多年的原料检验实践过程中,受利益驱使,仍存在少数供应商企图利用作假获利,主要通过“包饺子”等作假手段,企图通过“埋点”造成取不到低品位或是所取低品位物料低于实际比例,样品失真不具有代表性,达到取样品位高于原料实际含量获利的目的。

3 提高粗杂铜样品代表性途径

通过对贵冶粗杂铜原料供应现状分析,结合现有国家标准及行业标准,制定相应的应对措施,不断提高取样代表性,确保所取样品代表该批次实际情况,维护供需双方的正当权益,防范原料检验风险,主要途径如下。

3.1 改进大块铜锭检验方法

大块铜锭内部金、银存在偏差,金、银分布不均匀。难以保证所取样品的均匀性,样品的均匀性,对于分析检测来说十分重要[6]影响样品的代表性。为了提高取样代表性,需要从钻样、配比、制样环节入手优化、改善,大块铜锭分区钻样,按照体积比方法[5]进行钻样、配样。

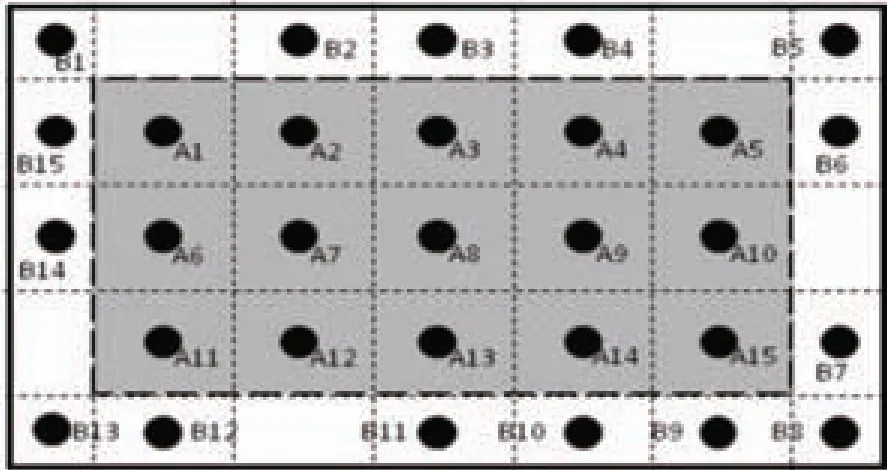

根据大块铜锭中的金、银偏析规律,按照抽样检验理论,结合应用简单随机抽样和分层抽样法(类别抽样法),以铜锭下底面垂直作长方体,将铜锭分为中部区(A)、边缘区(B)两个部分。 在上表面(浇铸面)的中部区,分别以宽作3等分线、以长作5等分线,将上表面中部区分为15格、边缘区分为20格,共35格,中部区、边缘区各布15点,见图5。每块样锭中部区、边缘区各随机抽取1个点分区钻样,为保证样品代表性,在钻取样品时要一次性钻穿,由于不同层次金、银含量差较大,当铜锭厚度大,无法一次性钻穿时,在铜锭正反两面相对应点,进行钻样,最好贯通,否则容易造成不同区域金、银分布偏析带来的样品代表性差。

图5 钻样布点图

按体积比分区钻样方法可以消除因金、银分布不均匀带来的样品代表性差的难题。

将所钻钻屑分别打磨加工,根据中、边体积比例进行配样。

3.2 规范小块铜锭、阳极铜钻样布点

小块铜锭按照对角随机钻样;阳极板类钻样依照棋盘式均匀布点,10点循环布点,1-9块按顺序均匀分布在板面,第10块钻挂耳,超过10块按照上述方式循环布点钻样。

3.3 加大取样比例

对金银含量高或品质波动大加大取样比例,尤其是高金、银粗(杂)铜锭取样量应不少于总量的20%,甚至全数取样,达到加大取样覆盖面,提高样品代表性的目的;铜米类原料通过增加取样布点等进行控制。

3.4 加强源头和过程控制

(1)加强源头控制,从合同进行约束,合同条款要求卖方应根据货物含铜、金、银品位的一致性程度分类装运,不同批次的货物要加以标识。对于品质波动大,平行样的铜、金、银品位极差超过限值要求的,则就低结算。

(2)加强过程控制,对于混装的铜锭取、制样过程中按权重比例配样。通过加强过程控制,对于同一批次不同炉次的货物混装的,要求客户做好预告、在铜锭上标注好详细炉次信息,取样、制样时按照炉次块数比例进行组批;对于铜米类原料平板车装运的分层取样,每层分前、中、后三个部位进行取样,每车取18个点;自卸车装运的铜米落地后要进行扒平,对扒平高度进行了控制,防止不同部位铜米不均匀或高度过高取不到底部样品,扒平后均匀布点取样,每车取18个点。

(3)加大对小块铜锭和高金银铜锭抽查监控。加大对高金银大块铜锭和小块铜锭抽查比对,除正常取样外,部门抽查人员另外抽取一部分铜锭单独钻样、制样,抽查结果块与块之间波动情况进行监控;同时与正常检验结果进行比对,差值超过一定范围,对原始样锭进行反查;制样采用平行样(即按照单双号制2份样品)进行检验,若存在利用个别块含量较高最终带动整批次品位提高的现象,通过比对可以及时发现,能够有效防范检验过程中因铜锭品质波动大带来的检验风险,在长期大量的实践中也得到了验证。

(4)检验过程中发现异常及时报评审处理,由相应的管理部门组织评审。

(5)严厉打击作假。对铜锭利用手持式快速分析仪、抽查比对等进行查假、防假;对铜米类原料通过挖洞、水洗、筛砂、强磁吸铁、抽查比对等手段进行查假、防假;对于铜锭不定期利用铣床进行刨铣,查看内部是否“埋点”钢筋、铁块等,对发现作假现象除扣除作假量,另外按照作假量5倍处罚,严重取消供应商资格;将异常情况建立异常信息台账,对相关情况进行分析、跟踪。

(6)注重对原料验收人员廉洁教育,通过“三会一课”、廉政教育大会、岗前廉洁教育谈话、将“不抽客户一支烟、不吃客户一顿饭”的特色廉洁思想意识植根在每位检验人员的心中,使廉洁自律思想入脑入心,成为自觉行为;对内部完善制度,强化标准化作业,以部门、工段、班组“三级检查”监督为抓手,将现场监督检查、品质抽查比对、视频回放溯源等工作融入到日常检验、管理工作之中,发动全员开展风险防控工作,建立廉洁安全保障体系,严把原料质量关,保障进厂原料安全。

4 提高粗杂铜样品加工质量途径

由于样品加工粒度越细,重现性越好、精密度越高[7]。因此,提高样品加工质量,减小分析误差,可以进一步改善样品代表性。

4.1 提高粗杂铜锭原料加工质量

(1)钻样时用户根据自己实际加工经验输入钻孔深度、钻孔限定进刀量等参数值[8],控制钻床进刀量、控制钻速、改进磨钻头时钻头锥角,可以达到样屑厚度较薄,呈鳞片状,易于破碎和加工。加强考核力度,对于样屑鳞片肥厚、拉丝等要求返工重新钻样,确保初始样屑呈现鱼鳞状厚薄均匀。

(2)控制加工粒度,样品通过少量、多次、过筛等方式不断磨细,以达到化验分析粒度要求,减小分析误差。开展样品量、加工时间与样品粒度之间关系的攻关试验,确定最优加工量和加工时间,对现有制样设备进行优选和适当调整,以满足加工要求。通过进一步精细化操作及其它辅助措施,可以提高粗杂铜样品加工质量,

(3)对于小块铜锭、品质波动大铜锭采用熔样法,尽可能保障所加工样品均匀一致,减少化验分析误差。

4.2 提高碎料铜米类原料开炉和加工质量

(1)提高开炉过程工作质量。由于中频炉熔炼的排放量较少[9],熔融升温快等,目前贵冶对于铜米类原料采用中频炉法进行熔融样品。由于铜米类原料大部分在开炉过程中会产生大量的灰渣,渣量越大制样时越难处理,进而影响数据的准确性。为此,通过实践摸索,优化了开炉作业方法,在开炉熔融过程中一方面增加搅拌次数[10];另一方面进行捞渣作业,在熔炼后期需频繁、高效地挑渣[11],对捞出的渣块过0.90mm套筛进行筛分,筛上大颗粒物料放入中频炉重熔,筛下作为灰渣进行加工,在确定灰渣基本捞干净后,及时加入草木灰,并不停的搅拌,这样可以减少在后期浇注时坩埚壁上黏附铜渣的数量,同时需要做好铜水温度的控制[11],一般控制在1200℃,浇注温度不宜高,否则在浇注过程中容易造成铜水飞溅,导致样品品位失真,温度过高铜锭会产生粘渣缺陷,更有甚者有可能烧穿铁模难以分离,导致样品报废[10]。

(2)对灰渣加工后利用2.00mm、0.44mm标准筛进行筛分,通过多次筛分和多次打磨等方式,尽可能的将铜粒子与灰渣分离,为化验提供合格样品。

5 结束语

粗杂铜原料属于高价值物料,样品是否具有代表性,是原料检验工作的关键,受市场和人为等多重因素影响,部分不法客户变换着手法进行谋取不正当利益。因此在检验实践过程中,作为检验人员不仅需要对国家标准及行业标准熟练掌握,更需要对相关理论和实践进行有机结合,加强对检验数据比对工作,对新情况、异常数据加强研判,多开展调查研究工作,保障取样代表性,维护供需双方的利益。