尾矿烧结制砖研究和应用

2021-10-12王晓明

王晓明

(南京福翊铭环保新材料有限公司,南京 211153)

梅山铁矿梁塘尾矿库距离梅山铁矿12 km,库容为823.5万m3,占地面积为53.3 hm2,其属于四等库。西侧主坝下游紧邻梁塘村,2#副坝处有高压电线路通过,梁塘尾矿库属典型的头顶库,从长周期安全考虑,取砂销库能够彻底消除危险源,恢复原始生态地形地貌。随着建材行业机械工艺技术的进步,国家对建筑材料提出了绿色、环保、节能的新要求。用尾矿烧结多孔砖不仅可以提高铁矿资源利用率,还能减少土地资源占有量。当前,国家鼓励和支持研发尾矿综合利用共性关键技术。因此,南京福翊铭环保新材料有限公司和梅山铁矿协同合作,利用梁塘尾矿库库内堆存尾矿生产烧结砖,在全国冶金矿山率先整体利用尾矿库,以期实现堆存尾矿1 000万t全部利用,打造绿水青山环境,共建和谐友好社会。

1 尾矿性质

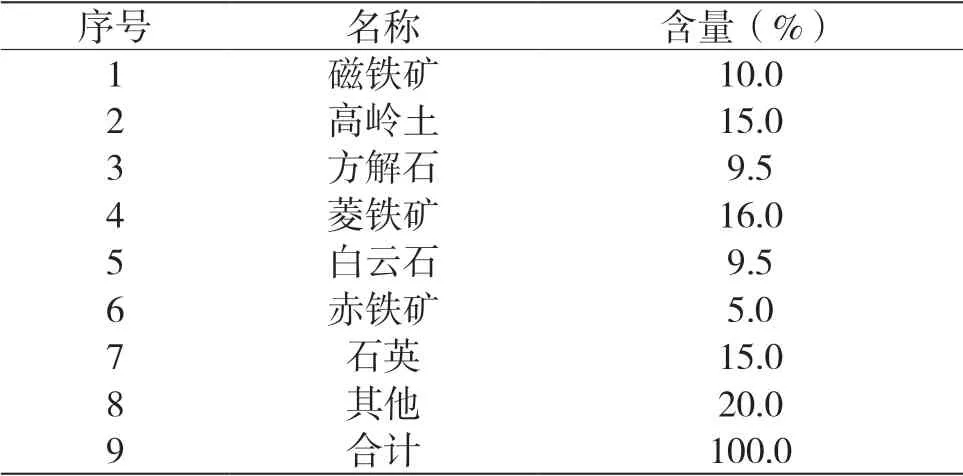

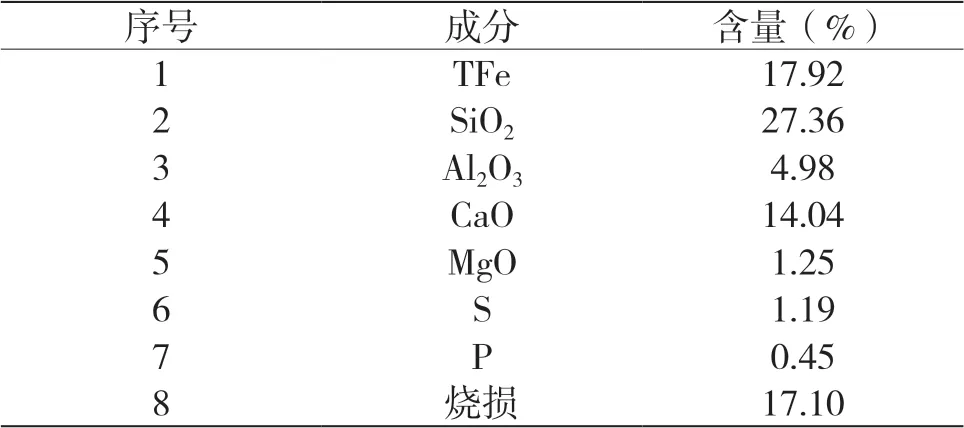

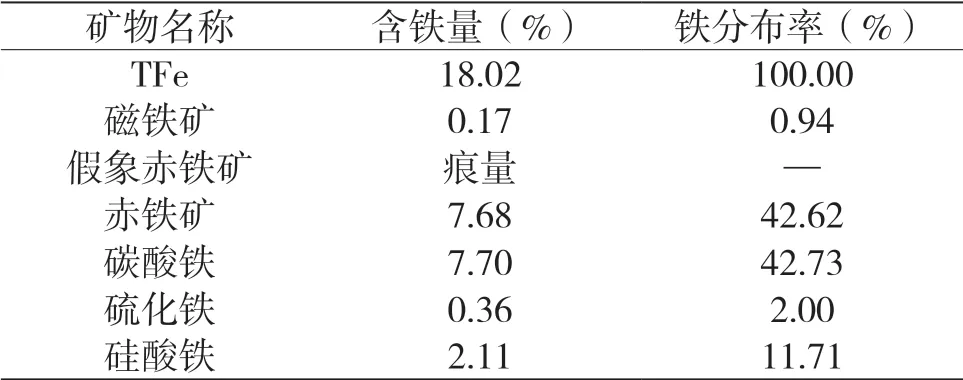

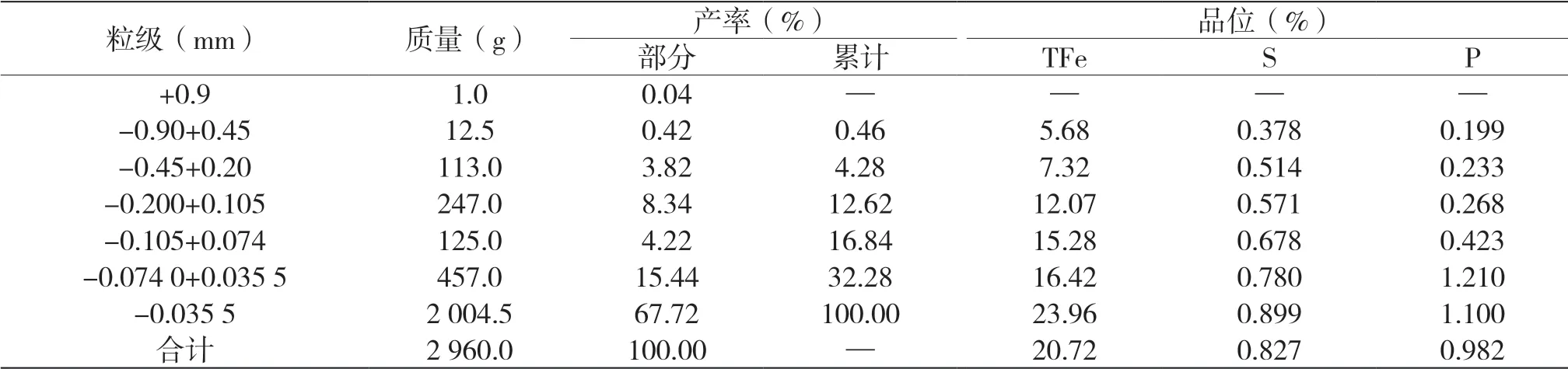

尾矿真比重为3.15 g/cm3,容重为1.50 g/cm3,比表面积为10.44 m2/g,塑性指数为8.57,矿物组成如表1所示,多成分分析如表2所示,铁物相分析如表3所示,粒度分析如表4所示。

表1 尾矿矿物分析

表2 尾矿多成分分析

表3 尾矿铁物相分析

表1显示,尾矿中矿物有磁铁矿、菱铁矿、石英、方解石、赤铁矿、白云石和高岭土等,含有一定量的黏土矿物;表2显示,铁品位和CaO较高,烧损较高;表3显示,尾矿中含铁矿物主要是赤铁矿和碳酸铁,此外有少量硅酸铁和黄铁矿;表4显示,粒度组成细,-400目占67.72%,-200目占83.16%,+0.45 mm产率只有0.46%,粒级降低,铁品位升高。经初步分析,尾矿含有绿泥石、云母等片层状结构的黏土矿物,满足制砖对物料塑性指数大于7的要求,尾矿是铁矿石经过球磨机磨矿分级,粒度大幅度降低后工序选别的产物,因此粒度细而且均匀,比黏土的比表面积大,平均粒径小,有利于固相分解反应和烧结过程的进行,可减少游离氧化钙和氧化镁。

表4 尾矿粒度分析

2 烧结制砖研究

烧结砖瓦是一种多功能齐备于一体的建筑材料,以防火、防潮、防化学腐蚀、抗风化能力强而称著[1]。烧结砖是综合物理、生物、建筑和美学性能的理想墙体材料。远古时期,人类已经开始生产和使用烧结砖,它伴随着人类文明史发展的全过程。我国烧结砖出现在战国时期,到了秦汉时期,砖瓦生产迅速发展,烧结砖是久经考验的墙体材料。

2.1 挤出成型

试验设备采用实验室用真空挤出机,由上级喂料系统和下级挤出系统组成,分为三种不同砖型。

挤出试样为三孔砖,孔形为矩形,机口截面尺寸为80 mm×60 mm,孔洞率为15.39%,挤出压力为1 MPa,真空度为0.082 MPa,成型含水率为17.76%;挤出试样为三孔砖,孔形为矩形,机口截面尺寸为45 mm×35 m,孔洞率为18.7%,挤出压力为0.8 MPa,真空度为0.082 MPa,成型含水率为17.76%;挤出试样为36孔砖,孔形为矩形,机口截面尺寸72 mm×72 m,孔洞率为44.4%,挤出压力为0.5 MPa,真空度为0.086 MPa,成型含水率为18.39%。挤出过程顺利,砖坯表面光滑,无裂纹。

2.2 干燥

坯体干燥过程中,由于水分蒸发,颗粒自然靠拢,体积收缩。对于干燥收缩率大的物料,应该缓慢干燥,避免坯体出现干燥裂纹,生产中要求收缩率小于6%。泥料成型后干燥,没有出现干燥裂纹,干燥良好,干燥过程升温参数如下:室温35 ℃升温速度5 ℃/h,35~50 ℃升温速度7 ℃/h,50~80 ℃升温速度15 ℃/h,80~105 ℃升温速度30 ℃/h,105 ℃保温2 h。

2.3 烧成

将干燥好的试样置于马弗炉中烧成,升温速度如下:0~800 ℃升温速度120 ℃/h,800 ℃至烧成温度升温速度60 ℃/h,保温4 h。如烧成温度低于800 ℃,则按120 ℃/h到烧成温度,烧成后的降温过程电炉自动断电,自然降温。

焙烧过程中发生一系列物理化学变化,产生烧成收缩,烧结后的砖坯敲击声音清脆,强度较高。烧成参数如下:900 ℃烧成,烧成线收缩率-0.13%膨胀,干燥烧成总收缩率为4.04%,烧失量为13.92%;950 ℃烧成,烧成线收缩率-0.04%膨胀,干燥烧成总收缩率为4.24%,烧失量为14.37%;1 000 ℃烧成,烧成线收缩率为0%,干燥烧成总收缩率为4.24%,烧失量为14.69%;1 050 ℃烧成,烧成线收缩率0.17%膨胀,干燥烧成总收缩率为4.24%,烧失量为15.76%。

1 000~1 050 ℃烧成品表面呈淡青色,1 050 ℃烧成,烧失量偏高;900~950 ℃烧成品表面呈浅红色,出现轻微膨胀现象;800~850 ℃烧成品表面呈暗红色;700~750 ℃烧成品表面呈暗红色。经初步判定,烧成温度合适范围为850~1 000 ℃。

2.4 试验结论

尾矿符合硬塑挤出成型要求,干燥敏感性较低,干燥和烧成不开裂、不变形。烧结砖中,尾矿利用率可以超过60%,适宜烧成温度为850~1 000 ℃。烧成品颜色呈红色和褐色,与烧结普通砖相近,市场满意度较高。铁矿尾矿比重略高,因此烧成品密度略高,可以通过调整开孔率降低质量。

3 工业生产

投资22 000万元建设年产1.2亿块标砖生产线,配置两条143 m×4.8 m×3.7 m隧道窑干燥焙烧生产线,研发了细粒铁尾矿回采-原料破碎-混匀陈化-挤出码坯-隧道窑烧结的新工艺。

3.1 尾矿回采

根据尾砂在库内位置和堆存情况,针对安全需求、尾砂特性、作业顺序及需要采取的措施,划分为回采Ⅰ区、回采Ⅱ区、回采Ⅲ区,共计三个区,其中回采Ⅰ区位于库区中后部,属于细粒级、饱和、流塑状态尾砂;回采Ⅱ区位于库区坝前,沿坝顶内周边库内环绕布置,尾砂粒度较粗,含水量较低;回采Ⅲ区保护区位于厂房及辅助设施布置区。

尾矿库回采严格执行《尾矿库安全规程》(GB 39496—2020),采用专业工程设计,编制安全技术方案,组织岗位培训,取得安全生产许可证。采用外排式回采方案进行干式回采。回采Ⅰ区采用挖掘机,也可采用水上挖掘机、铲装机、小型自卸汽车及皮带运输机;回采Ⅱ区采用挖掘机、铲装机、中型自卸汽车等进行。在回采Ⅰ区设置若干取砂便道,用于车辆和机械运行及尾砂倒运;在坝前设置环库运输道路,用于尾砂运输。采砂顺序总体按先内后外、先上后下、最后拆除坝体及排洪构筑物,分区、分块、分带、分层开采的原则进行;回采过程中,必须始终保持溢流塔溢流区标高最低,便于库区地表汇流能够顺坡自流至溢流塔所在区域。

3.2 原料处理

库内尾矿经回采后输送至原料储备库堆存备用,对原料均化处理。采用三辊两搅原料处理工艺,原料按配方计量后,分别进入处理系统进行逐级碾压,经搅拌机加水混合之后,送入容积7 500 m3的陈化库进行储存,使原料的物理性能得到均化,经陈化后的泥料,性能改善,混合均匀,满足挤制成型质量要求。陈化过后的混合料用自动多斗机取出,送进箱式给料机中缓冲并均衡给料,再经过最后一道搅拌工序再次搅拌,直接送到硬塑真空挤出机挤出成型。

根据尾矿粒度细,CaO含量高,SiO2、AL2O3、K2O和Na2O含量较低的实际情况,添加煤矸石和碎砖骨料,进行配比校正,提高砖坯强度,保证焙烧需要的发热量。原料配比为高热值煤矸石∶低热值煤矸石∶碎砖∶尾矿=30∶9∶1∶60,全部利用煤矸石发热量烧结,全内燃转,热值控制在1 464.4~1 673.6 J/g。

3.3 一次码烧生产工艺。

挤出的泥条经切条机、切坯机,切割成规格坯体,由湿坯步进编组皮带对湿坯进行编组,再由机械手将砖坯直接码到窑车上,码好砖坯的窑车由液压顶车机顶入干燥窑中进行脱水干燥,干燥完成的砖坯经摆渡车转运至隧道窑中,经历预热、烧成、保温、冷却等热工过程,使砖坯经高温烧成强度合格的产品。

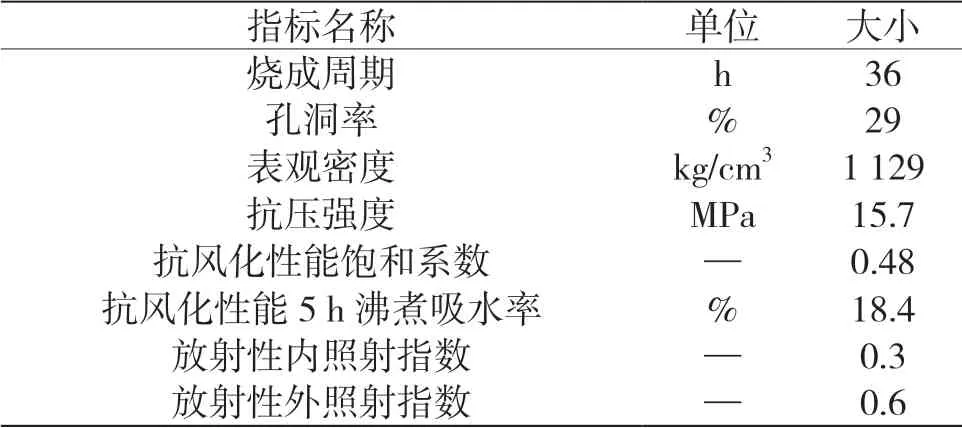

生 产KP1砖(240 mm×115 mm×90 mm)和KP2砖(190 mm×190 mm×90 mm),成型水分为15.4%,干燥后水分为0.5%,机器人自动码坯15层,装载量为5 760块/窑车,人工操作牵引车和摆渡车进出干燥和焙烧隧道窑。以KP1砖为例,烧成砖检测指标如表5所示。

表5 隧道窑240 mm×115 mm×90 mm烧成砖指标

检测表明,没有出现石灰爆裂和泛霜现象,指标全部满足《烧结多孔砖和多孔砌块》(GB/T 13544—2011)的要求,因此其被认定为江苏省新型墙体材料产品。

3.4 尾气处理

尾矿和煤矸石中含硫高温焙烧后产生的SO2,通过余热分离工艺,再经过石灰和氢氧化钠钙钠双碱中和脱硫工艺,处理后达标排放。检测表明,排出的烟气SO2浓度最低为15.96 mg/m3,最高为63.84 mg/m3,优于《砖瓦工业大气污染物排放标准》(GB 29620—2013)中规定的最高允许限值,即300 mg/m3。

4 效益测算

年产1.2亿块标砖,安置就业100人,消耗尾矿30万t。据统计,每堆存1 t尾矿,占地费、建设和筑坝费、浓缩输送设备成本费合计55元/t;1 t尾矿可以生产KP1砖300块,产值为150元,制砖成本为90元/t,年直接效益达到1 800万元,节约尾矿经营费用1 650万元。

5 结论

研究和应用实践证实,梅山铁矿尾矿经过磨矿,粒度细,有塑性,可以替代黏土,降低原料处理成本,采用隧道窑生产出满足国家标准的墙材新产品。尾矿制砖符合循环经济理念,把尾矿看作资源,既生产出合格建材制品,又消除尾矿库危险源,腾出土地资源,产生经济效益,真正做到了企业与环境的协调发展。综合利用尾矿资源,建设制砖生产线,在全国矿山率先做到整体利用尾矿库资源,消除危险源,循环利用,为企业可持续发展奠定基础,主动履行社会责任,带动就业,有利于共建和谐社会。建议继续研究使用尾矿作为筑路材料的技术途径,加快规模利用进度,尽早销库。