水泥-粉煤灰煤矿含水层复合注浆材料性能研究

2021-10-12贺敬平武善元周志浩

贺敬平,武善元,云 明,周志浩

(1.临沂矿业集团有限责任公司邱集煤矿,山东 德州 251100;2.山东大学岩土与结构工程研究中心,济南 250002)

粉煤灰作为煤燃烧后烟气中收捕下来的细灰,是燃煤电厂排出的主要固体废物。粉煤灰的硅含量高,具有火山灰效应,可以有效地提升结石体后期强度。此外,粉煤灰还具有滚珠效应与微集料效应,是一种可以与水泥协同互补的工业废渣。当前,大掺量粉煤灰形成的水泥-粉煤灰(C-FA)复合注浆材料体系尚未得到有效评估,亟待明确相应性能,以便在煤矿含水层注浆改造工程中得到推广[1-3]。

本试验以粉煤灰为掺合料,研究了大掺量粉煤灰水泥-粉煤灰复合注浆材料体系的性能影响。测试指标主要包括流动度、析水率、凝结时间及力学强度等[4-5]。为了更好地分析粉煤灰对复合注浆材料的作用机理,本文还进行了描电子显微镜-能谱仪(SEM-EDS)、压汞孔结构等测试分析,将宏观与微观相结合,对水泥-粉煤灰复合注浆材料进行了系统的研究。

1 试验

1.1 原材料

粉煤灰、水泥均来自邱集煤矿,试验中采用的是二级灰,所用水泥为425#,对比水泥为325#。邱集煤矿水泥样品、粉煤灰样品平均比表面积分别约为348 m2/kg和350 m2/kg,可以满足工程需要。

1.2 试验方法

1.2.1 样品制备

水泥-粉煤灰(C-FA)复合注浆材料体系中,粉煤灰比例分别为0%、10%、20%、30%、40%、50%、60%、70%。先将不同质量粉煤灰与425#水泥混合均匀,按水灰比1.0(注浆常用水灰比)进行加水,搅拌均匀,使浆液中水泥颗粒充分分散,参照水泥净浆成型步骤,将搅拌均匀的浆液倒入20 mm×20 mm×20 mm的成型模具中,试块24 h脱模,脱模后于水中养护,养护温度为20 ℃±1 ℃,养护龄期为3 d、7 d和28 d。

1.2.2 流动度

注浆材料流动度采用浆液扩散直径表示,借鉴《水泥胶砂流动度测定方法》(GB/T 2419—2005)。选用边长为600 mm的方形玻璃板,放置于水平桌面,用水使其表面均匀湿润。在玻璃板中心位置放置浆液试模,将搅拌好的浆液倒入并抹平。缓慢提起试模并同时开始计时,在30 s时从三个不同方向记录下浆液扩散开度,求其平均值,即浆液的有效扩散开度。

1.2.3 析水率与结石率

取试样浆液装满250 mL量筒中,将量筒上口加盖封好,测定3 h后析水量,离析水的体积除以原填灌浆液高度即为析水率,计算公式如下:析水率=(初始静置浆液体积-静置3 h后浆体体积)/初始静置浆液体积×100%,计算结石率(1-析水率=结石率)。

1.2.4 凝结时间

水泥-粉煤灰复合注浆材料凝结时间测试参照《水泥标准稠度用水量、凝结时间、安定性检验方法》(GB/T 1346—2011)进行。凝结时间测试方法如下:采用凝结时间测定仪,测定几种水泥基注浆材料不同温度下的初凝时间、终凝时间。一是初凝时间的测定。试件养护一定时间后,将试件放到试针下,使试针与浆液表面接触,拧紧螺丝1~2 s后,突然放松,试针沉至底板4 mm±1 mm时,水泥达到初凝状态。二是终凝时间的测定。临近终凝时间时,每隔15 min测定一次,当试针沉至试体0.5 mm时,即环形附件开始不能在试样上留下痕迹时,浆液达到终凝状态。

1.2.5 微观结构测试分析

选取养护一定龄期的结石体,取块状样储存于无水乙醇中,终止水化,并在80 ℃下干燥24 h,然后进行微观结构测试。结石体微观结构分析采用美国赛默飞Quattro S扫描电子显微镜(SEM)。结石体的孔径分布与孔隙率分析采用美国康塔PoreMaster-60型压汞仪(MIP)

2 结果与讨论

2.1 流动度

流动度体现了注浆材料扩散性能,是浆液和易性的重要衡量参数,现场施工要求浆液具有良好的流动度与和易性,不易离析分层。

图1中,浆液水灰比均为1∶1。由图1可知,325水泥浆流动度均低于大掺量(≥40%)粉煤灰的425水泥-粉煤灰浆液体系;随着粉煤灰含量增大,浆液流动度总体呈现二次增大趋势;粉煤灰掺量介于45%~55%、65%~70%时,425水泥-粉煤灰浆液流动度相对较大。试验表明,45%~55%、65%~70%掺量的粉煤灰对浆液流动性具有相应增强作用。

图1 粉煤灰掺量对流动度的影响

2.2 析水率

注浆材料浆液的析水率是注浆工程中重要的性能参数之一,尤其是对于长距离的浆液泵送尤为重要。如果浆液析水率过大,在输送过程中会产生离析现象,变稠后膏体极易形成相互接触的黏结状态,引起管道堵塞事故。因此,须对浆液析水率进行测试,以选择稳定性良好的浆液。此外,如果料浆析水率比较严重,会影响工作面的环境,造成浆液充填不密实,干扰注浆加固效果。

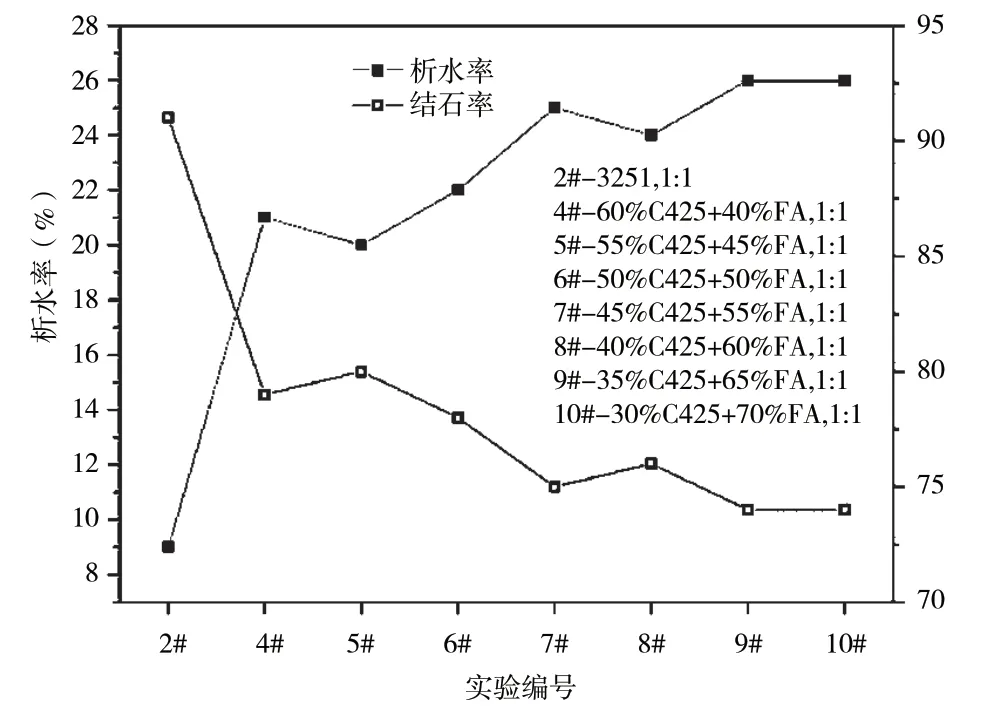

如图2所示,粉煤灰含量增大能增加浆液流动度,但随着粉煤灰含量(40%~70%)增大,浆液呈现析水率增大、结石率降低的现象,这说明粉煤灰含量增多更易导致浆液泌水分层,因此从控制浆液析水分层角度来看,粉煤灰产量不宜过多。结合图1,粉煤灰掺量介于40%~45%时,浆液结石率大于80%;粉煤灰掺量为50%时,浆液结石率接近80%;粉煤灰掺量为60%~70%时,浆液结石率接近75%。粉煤灰样品加入后,浆液析水率增加,说明掺入量过多易导致注浆工程中堵管等问题。因此,从控制浆液析水分层及结石率角度来看,粉煤灰掺量宜为40%~60%,以确保浆液结石体接近或大于80%,并确保浆液不易分层离析、不易堵管。

图2 粉煤灰对析水率与结石率的测试结果影响(水灰比1∶1)

2.3 凝结时间

注浆材料初、终凝时间决定注浆材料的可操作性与可泵性,很大程度上影响注浆工艺的选择,同时也决定注浆扩散范围。

2.4 微观结构分析

2.4.1 未水化原材料SEM分析

如图3所示,未水化邱集煤矿粉煤灰样品钙元素含量相对较多,硅元素含量相对较少,此粉煤灰样品与普通粉煤灰样品存在一定差别,具有潜在火山灰效应的二氧化硅玻璃体存在较少。

图3 未水化邱集煤矿粉煤灰样品SEM-EDS测试结果

2.4.2 水化3 d浆液结石体SEM分析

试验过程还对325水泥、C425-FA复合浆液结石体水化7 d的微观结构进行了测试,分别为325水泥、40%FA、50%FA、60%FA、70%FA、80%FA所对应的7 d结石体微观结构,水灰比均为1∶1。

随着粉煤灰掺量增多,浆液结石体微观结构致密度显著降低,这也验证了图7抗压强度测试结果。由于所测样品为水化7 d结石体的微观结构,SEM结果表明,球形粉煤灰相应矿物未进行有效水化。含50%粉煤灰结石体水化龄期为7 d时,结石体中针状AFt矿物与水化硅酸钙矿物进一步减少,取而代之,相应未参与水化胶凝及火山灰反应的粉煤灰矿物数量进一步增加,空隙率进一步增多,存在较多数量的较大空隙;含60%~70%粉煤灰结石体水化龄期为7 d时,结石体中针状AFt矿物与水化硅酸钙矿物进一步减少,相应地,存在较多与未水化粉煤灰相似的矿物,未参与水化胶凝及火山灰反应的粉煤灰矿物数量最多,空隙率进一步增多,较大空隙数量多,微观结构疏松,不利于宏观强度;含80%粉煤灰结石体水化龄期为7 d时,存在大量未反应球形粉煤灰,空隙率很大,较大空隙数量最多,微观结构最疏松,非常不利于提升宏观强度。

3 结论

本文从流动度、析水率、凝结时间、抗压强度及微观结构角度出发,系统分析了影响机理,得到以下结论。随着粉煤灰掺量的增加,流动度呈现增大趋势,随着粉煤灰含量增大,浆液呈现析水率增大、结石率降低现象,从控制浆液析水分层及结石率角度,粉煤灰掺量宜为40%~60%,以确保浆液结石体≥80%,并确保浆液不易分层离析、不易堵管。初终凝时间随着粉煤灰掺量增大而明显增大,水灰比对凝结时间的影响更显著。当粉煤灰大于70%时,凝结时间出现过长现象;掺量50%~70%时,浆液凝结时间仍很长;为避免大掺量粉煤灰的过长凝结现象,建议掺量为40%~60%。

随着粉煤灰掺量增多,粉煤灰样品对强度具有比较明显的降低作用,结石体微观结构致密度显著降低,粉煤灰掺量为40%~50%时,强度与密实度均较好。综合考虑注浆工程成本、浆液试验性能、结石体试验性能、含水层改造效果等方面,建议矿井含水层注浆改造工程中粉煤灰掺量≤60%,超过60%时强度降低作用变得非常明显,且超过60%时微观结构、孔隙分布均变得非常不利。