废旧动力电池资源化回收的放电试验线设计

2021-10-12周宏喜卢世杰

苏 勇,周宏喜,卢世杰

(1.北矿机电科技有限责任公司;2.矿冶科技集团有限公司,北京 100160)

2020年11月,国务院办公厅正式发布了《新能源汽车产业发展规划(2021-2035年)》,规划要求到2025年,我国新能源汽车新车销售量达到汽车新车销售总量的20%,届时全年电动汽车销量将达到600万辆左右。按目前新能源汽车的增长速度,到2023年,动力锂电池报废量将达到101 GW·h,累计报废量接近120万t[1]。规模庞大的动力锂电市场伴生的将是锂电池回收行业的发展机遇,锂电池回收在避免资源浪费和环境污染的同时也将产生可观的经济效益[2]。据预测,从废旧动力锂电池中回收钴、镍、锂等资源,2023年将产生超过300亿元的经济效益[3]。在废旧动力三元锂电池的资源化回收过程中,由于电池残余电压的存在,拆解和破碎期间,残存电量急剧释放容易造成局部过热甚至爆炸,引发事故[4]。因此,废旧动力锂电池拆解回收前应进行放电处理,将动力电池残余电量降至安全电压。针对梯次利用后退役的动力电池,本文结合3 000 t/a模组安全放电及破碎分选试验线的设计,介绍放电试验线的设计方案,为类似项目设计提供参考。

1 原料选择

废旧电池的处理方式主要分为梯次利用和拆解回收两种,梯次利用完毕的电池最终不可避免地面临拆解回收。根据结构形式,退役后的动力电池可分为电池包(Pack)、模组(Module)及电芯(Cell)。虽然《电动汽车用动力蓄电池产品规格尺寸》(GB/T 34013—2017)对动力电池单体及模组的规格尺寸加以规定,但由于该标准不是强制性标准,受限于整车厂家车型不同,电池包的大小、种类及形状也各不相同,导致退役的模组及电芯尺寸、规格均不一致,使得规模化、工业化、自动化的放电受到制约。从精细化拆解角度来看,电池包拆解为模组,模组拆解为单体电芯,针对单体电芯开展资源综合回收,是最理想的选择。然而,受限于电芯规格、型号及尺寸的不一致,从模组精细化、自动化无损拆解为电芯难以适应多规格的模组,因而只能采用人工拆解,但人工拆解效率低,安全没有保障。针对3 000 t/a模组安全放电及破碎分选试验线,可选择模组而非单体电芯作为原料,避免模组到电芯的拆解。

2 放电工艺方案确定

根据不同的放电原理,针对动力电池单体电芯放电,开展了物理放电、化学放电及穿刺放电等三种放电方式研究,如图1所示。

图1 不同放电方案试验研究

物理放电试验可以利用充放电测试柜开展节能回馈放电及电子负载放电,两种放电方式均能快速放电,但存在电压反弹,难以实现规模化和自动化放电;导电粉末放电存在局部过热,导致极柱熔解,致使内部残存电能无法释放。化学溶液放电适用范围广,对电池种类、形状、安全性无要求,放电过程对电池内部造成不可逆破坏,可实现安全放电至0 V,放电后电压不反弹,但放电效率受温度影响较大,在环境温度接近0 ℃时,放电效率极其低下。穿刺放电致使电池内部短路,短时间内部剧烈反应,导致残余电压为零,放电效率高,但当电池残余电压高时易起火,存在安全隐患。比较三种放电方式优劣,综合考虑放电效率、放电电压反弹情况及规模化处置废旧电池的可行性,放电试验线针对模组放电选择化学溶液放电方案。

溶液中的氯离子能破坏多种金属及其合金表面的钝化膜,易引起金属设备多种局部腐蚀(如点蚀、缝隙腐蚀、晶间腐蚀、应力腐蚀开裂等),给设备正常运行、工艺实现及产品质量等带来各种隐患[5]。考虑废旧动力电池后续湿法回收过程中氯离子引入带来的隐患,放电试验线采用硫酸盐溶液作为放电介质。与硫酸铜、硫酸锌溶液相比,硫酸钠溶液在放电过程中自身无消耗,因此选择硫酸钠作为放电介质。模组在硫酸钠溶液中放电的实质是多并多串的电芯在自身残余电量作用下发生电解水反应,加入的硫酸钠在溶液中作为导电介质,而自身并不参与电化学反应。放电过程中,相关化学反应如下:

式(1)中,电动势E0=-1.703VNHE,式(2)中,电动势E0=-0.827 7VNHE。VNHE为一般氢电极(NHE)的氧化反应速率。

总反应为:

从上述反应可知,随着反应的进行,电池残余电压会下降,随着电池铝外壳参与反应的程度加剧,在电池残余电压下降的同时,电池外壳最终不可避免地被腐蚀,导致电解液泄漏。针对不同残余电压的电池开展了带电破碎试验,试验结果表明,电芯电压在低于某临界电压时,带电破碎无起火爆炸现象发生,由此可选择该临界电压作为化学放电的截止电压,避免放电的进一步加剧致使外壳腐蚀破损。

3 放电工艺流程设计

化学溶液放电本质为电化学反应,为提升反应速率,采用静置放电方式,模组浸泡于放电液中,放电液在放电槽中循环,放电时间约为18 h,以满足后续破碎作业安全电压要求。设计硫酸钠溶液制备槽及储槽,泵送硫酸钠至放电槽,放电槽上方设置集气罩,将放电过程中产生的废气送至尾气处理系统集中处置。放电液采用恒温控制,当放电液温度过低时,利用导热油加热器,经板式换热器给放电液放热,以保证放电液在合理温度区间。放电液温度设定为25 ℃,硫酸钠溶液饱和浓度设置为25%。

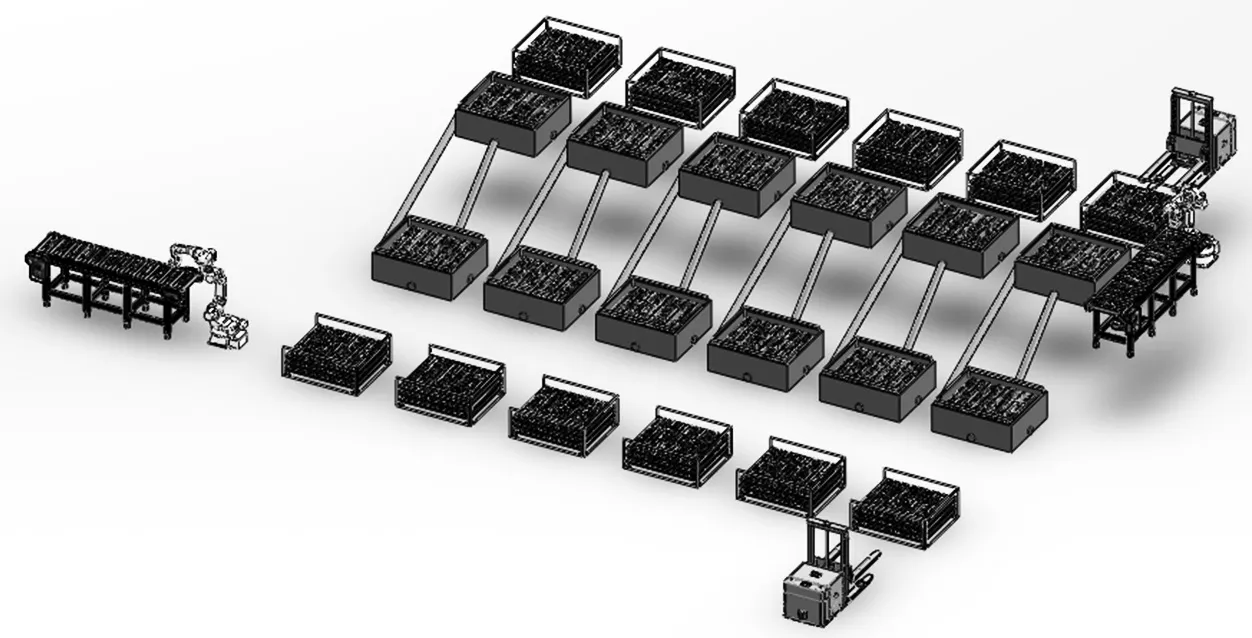

4 模组连续进出料设计

3 000 t/a模组放电试验线最大模组尺寸为500 mm×160 mm×120 mm,模组质量按25 kg考虑,年工作时间为330 d,日处理模组数量为378个。考虑模组批量转运及放电,按单层摆放24个模组设计托盘,按三层托盘计算,共有72个模组设计载具。上料的模组经传输线运至码垛区域,由机械臂完成从载具第一层到第三层托盘的码垛。由AGV叉车将载具运至码垛工位,然后将单个托盘放入载具(第一层),单层托盘在机械臂码垛完成后,由AGV叉车放入第二层托盘,码垛完成后继续由AGV叉车完成第三层托盘的放置。在三层托盘均码放完成后,由AGV叉车沿规划的行走路线将入料完成后的载具运至放电槽。放电完成后,由AGV叉车将载具叉出,沿叉车行走路线将载具转运至拆垛区域,由AGV叉车完成载具中三层托盘的拆卸,由机械臂将每层托盘模组捡出,单个模组由传输线送至后续破碎机。

设计采用12个放电槽,6用6备,放电完成后,放电槽内放电液自流或泵送至对称布置的另一组放电槽,原放电槽内模组自然沥干,沥干完成后由AGV叉车送至拆垛工序。放电试验线设备布置如图2所示。

图2 放电试验线设备布置

5 废气及废液处理

放电槽区域废气主要由放电过程中可能的电解液泄漏产生,电解液的主要成分为碳酸二甲酯(DMC)、碳酸二乙酯(DEC)、碳酸乙烯酯(EC),碳酸丙烯酯(PC),六氟磷酸锂(LiPF6)。其中,酯类产生的废气主要为有机物(以非甲烷总烃计),六氟磷酸锂在空气中由于水蒸气的作用而迅速分解,放出PF5,同时可与水反应生成HF,因此挥发的电解液主要污染物包括非甲烷总烃和氟化物。所选废气处理工艺为:车间内废气→收集管路→过滤活性炭吸附箱→洗涤塔→风机→烟囱排放。

电化学反应期间,溶液中氢氧化铝和氟化钠饱和析出,因此每隔固定周期将放电液抽出至压滤机压滤,去除沉淀物后,滤液返水池回用。

6 结论

3 000 t/a模组放电试验线在电池包、模组及电芯中选择模组作为放电试验线的原料来源,通过开展物理放电、化学放电及穿刺放电试验比选,确定采用化学溶液放电作为规模化放电试验线的工艺方案。本研究设计了化学放电工艺流程,采用AGV叉车及机械臂对模组托盘进行码垛、拆垛及转运,解决了模组连续进出料难题。试验结果表明,采用该试验流程能实现电池模组批量进出、放电至安全电压,为后续破碎分选连续运行提供合规原料。该试验线的实施是对废旧动力电池资源化回收前处理流程的积极探索,也为类似项目的设计提供参考。