显微拉曼成像技术在钽酸锂晶体的成分、缺陷和应力分布表征中的应用研究

2021-10-12郭志峰

郭志峰

(国家能源集团准能集团,内蒙古鄂尔多斯010300)

钽酸锂(LiTaO3)是一种多功能晶体材料,具有优良的电光[1]、非线性光学[2]、光折变[3]、压电[4]、铁电[5]和热释电[6]等物理特性,物理化学性质稳定,机械性能良好,在集成光学和信息技术领域,钽酸锂及掺铁钽酸锂晶体都具有非常广泛的应用。钽酸锂晶体的生长和成分分布、晶体缺陷、应力分布的表征成为了当前晶体学研究的一大热点。然而,目前为止,人们在钽酸锂晶体的成分分布、晶体缺陷、应力分布的表征测试方面的研究工作仍然很少,目前仍然没有开发出一种好的钽酸锂晶体的成分分布、晶体缺陷分布、应力分布表征测试方法。

拉曼光谱属于分子振动光谱,1928年由印度物理学家拉曼(Raman)发现。拉曼光谱具有快速无损和“指纹”级光谱分辨能力等优点,目前在碳材料、晶体材料、相变储能、催化材料、高分子聚合物、生物医学及文物鉴定等方面都具有非常广泛的应用[7-13]。激光共聚焦显微拉曼光谱不仅具有常规拉曼光谱的优点,而且还有自己的独特优势,具有很好的空间分辨率,样品分析时将入射激光通过显微物镜聚焦到样品上特定的微区,从而可以在不受周围成分干扰的情况下,精确获得所照样品微区的有关化学成分、晶体结构、晶体缺陷与结晶度、微应力、分子相互作用以及分子取向等各种拉曼光谱信息。如果激光共聚焦显微拉曼光谱仪再配置一个带有光栅尺的精密自动样品台,则可以对样品进行显微拉曼成像,该技术将拉曼光谱分析与光学共聚焦成像有机融合,在不破坏样品的条件下,获取每一个像素单元内完整的拉曼光谱信息。扫描完成后再通过分析软件对采集到的几千个甚至几万个拉曼光谱数据进行统一的谱峰拟合,拟合后即可以谱峰强度、谱峰宽度、谱峰位置、不同谱峰的强度比等参数来成像,从而构造出样品微观状态下的化学组分、结晶度、缺陷、应力等物理化学性质的微观分布图像。与其他传统技术相比,显微拉曼成像更易于直接获得大量有价值信息,因此在许多领域得到了越来越广泛的应用。然而,目前还未见到将显微拉曼成像技术用于钽酸锂单晶片的测试研究。本文将首次应用该技术对近化学计量比钽酸锂单晶片进行显微拉曼成像,对钽酸锂单晶片微观状态下的化学组分、缺陷、应力等物理化学性质的微观分布进行测试研究,以期为近化学计量比钽酸锂晶体的合成生长和应用开发出一种好的测试方法。

1 实验部分

1.1 样品制备

测试所用样品为采用助熔剂法生长的近化学计量比钽酸锂晶体。Ta2O5与Li2CO3的质量比为51.75∶48.25,添加了14.5%(物质的量分数)的K2O作为助熔剂,在其中的一个样品中掺杂了Fe2O3,Fe2O3的掺杂浓度为2%(物质的量分数),制备过程详见文献[14],将生长好的晶体置于高温炉中,缓慢升温到1 300℃,保温8 h,然后缓慢退火降温到室温,使晶体形成完全的单晶结构,将制备好的单晶水平切割成厚度为1.0 mm的晶片并抛光。

1.2 仪器和测试条件

显微拉曼光谱成像测试采用inViaTM型激光共聚焦显微拉曼光谱仪进行测试,采用532纳米激光器,曝光时间为0.1 s,在选定的80 μm×60 μm区域内以1 μm的步长间隔阵列依次采集4 800个拉曼光谱,用分析软件对所采集的4 800个拉曼光谱进行统一的宇宙射线去除和成像峰的拟合批处理,然后分别以拟合后谱峰的峰强度、峰半高宽和峰位置进行显微拉曼成像。

2 结果与讨论

2.1 晶体的拉曼光谱全谱扫描表征

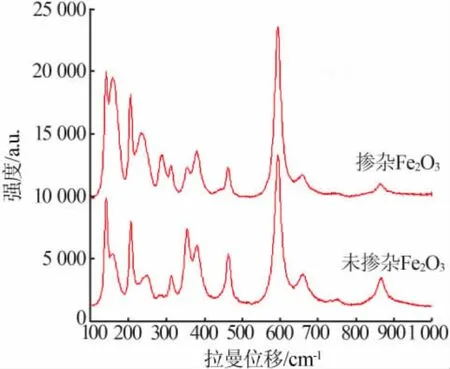

单晶片在进行显微拉曼光谱成像测试前先选择一个区域进行拉曼光谱全谱扫描以鉴定所合成的晶体是否为钽酸锂。图1谱图分别为掺杂了Fe2O3和未掺杂Fe2O3的晶体的拉曼光谱,从图1可以看到,掺杂了Fe2O3和未掺杂Fe2O3的晶体的拉曼光谱基本类似,与师丽红等[15]所合成的近化学计量比钽酸锂晶体的拉曼光谱基本吻合,皆具有钽酸锂晶体E(TO)振动模式的142 cm-1峰和A1模的865 cm-1峰这两个标准特征峰,根据拉曼光谱可以确定所合成的掺杂了Fe2O3和未掺杂Fe2O3的晶体皆为钽酸锂晶体,因而,在显微拉曼成像中,选择865 cm-1特征峰的强度对晶体中钽酸锂成分的分布进行了成像。师丽红等[15]对钽酸锂的拉曼光谱研究发现750 cm-1处峰为与本征缺陷相关的局域模峰,它的强度与晶体中本征缺陷的数量成正比。从图1可以看到,掺杂了Fe2O3和未掺杂Fe2O3的晶体拉曼光谱中,在750 cm-1处皆有很弱的峰,这说明所合成的掺杂了Fe2O3和未掺杂Fe2O3的钽酸锂晶体皆具有非常少的缺陷;相比较而言,掺杂了Fe2O3的比未掺杂Fe2O3的钽酸锂晶体具有更少的缺陷,在显微拉曼成像中,选择750 cm-1峰的强度对晶体中本征缺陷的分布进行了成像。师丽红等[15]对钽酸锂的拉曼光谱研究还发现钽酸锂特征拉曼峰的半高宽随着晶体中Li含量的增长而连续减小,所以通过测量一些特征峰的半高宽可以确定晶体中Li含量的分布,在显微拉曼成像中,选择865 cm-1特征峰的半高宽对晶体中Li含量的分布进行了成像。大量研究表明,材料表面的微观应力变化会造成拉曼光谱峰位置的位移,因而,在显微拉曼成像中,选择865 cm-1特征峰的峰位置对晶体表面的应力分布进行了成像。

图1 未掺杂和掺杂Fe2O3的钽酸锂晶体的拉曼光谱Fig.1 Raman spectra of lithium tantalate crystal undoped and doped with Fe2O3

2.2 钽酸锂晶体的成分分布显微拉曼成像

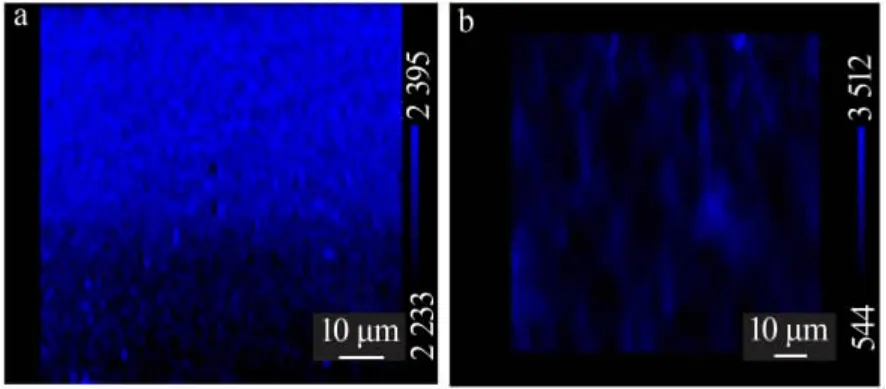

钽酸锂晶体中的成分分布情况对晶体的性质具有很大的影响,为了确定晶体中的成分分布情况,分别对掺杂了Fe2O3和未掺杂Fe2O3的晶体在选定的微区内以865 cm-1特征峰的强度进行显微拉曼成像,从而对晶体中钽酸锂成分的分布进行成像。图2a、2b分别为未掺杂Fe2O3和掺杂了Fe2O3的晶体的865 cm-1特征峰强度的显微拉曼成像图。从图2可以看到,未掺杂Fe2O3的晶体表面钽酸锂的成分分布非常均匀,865 cm-1特征峰的强度在微区的各个地方皆很强;而掺杂了Fe2O3的晶体表面钽酸锂的成分分布不太均匀,865 cm-1特征峰的强度在最强的地方达到3 512,而在最弱的地方只有544。

图2 未掺杂(a)和掺杂Fe2O3(b)的钽酸锂晶体的成分分布显微拉曼成像图Fig.2 Raman mapping of composition distribution for lithium tantalate crystal undoped(a)and doped(b)with Fe2O3

2.3 钽酸锂晶体的本征缺陷分布显微拉曼成像

钽酸锂晶体的本征缺陷对晶体的质量具有很大的影响,大量的本征缺陷会限制其在高性能器件中的应用,为了确定晶体中的本征缺陷分布,分别对掺杂了Fe2O3和未掺杂Fe2O3的晶体在选定的微区内以750 cm-1峰的强度对晶体中本征缺陷的分布进行了显微拉曼成像。图3a、3b分别为未掺杂Fe2O3和掺杂了Fe2O3的晶体750 cm-1本征缺陷峰强度的显微拉曼成像图。从图3可以看到,未掺杂Fe2O3和掺杂了Fe2O3的晶体750 cm-1本征缺陷峰强度在晶体表面的各个微区皆非常弱,这表明两种晶体表面各个区域的本征缺陷分布皆很小,相比较而言,掺杂了Fe2O3的比未掺杂Fe2O3的钽酸锂晶体具有更少的缺陷。

图3 未掺杂(a)和掺杂Fe2O3(b)的钽酸锂晶体的本征缺陷分布显微拉曼成像图Fig.3 Raman mapping of defects distribution for lithium tantalate crystal undoped(a)and doped(b)with Fe2O3

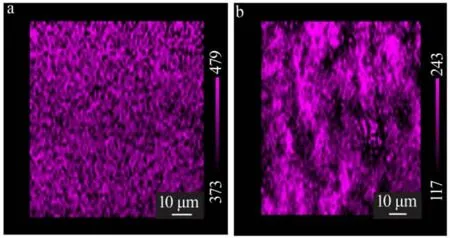

2.4 钽酸锂晶体中Li含量分布显微拉曼成像

钽酸锂晶体的组分分布对其物理性能的影响非常大。师丽红等[15]对钽酸锂的拉曼光谱研究发现钽酸锂特征拉曼峰的半高宽随着晶体中Li含量的增长而连续减小,所以通过测量一些特征峰的半高宽可以确定晶体的组分分布。分别对掺杂了Fe2O3和未掺杂Fe2O3的晶体在选定的微区内以865 cm-1特征峰的半高宽对晶体中Li含量的分布进行了显微拉曼成像。图4a、4b分别为未掺杂Fe2O3和掺杂了Fe2O3的晶体865 cm-1特征峰的半高宽的显微拉曼成像图。从图4可以看到,未掺杂Fe2O3的晶体表面Li含量分布非常均匀,掺杂Fe2O3的晶体表面Li含量分布不太均匀,这表明掺杂了Fe2O3后造成晶体表面Li含量分布的均匀性下降。

2.5 钽酸锂晶体应力分布显微拉曼成像

晶体在生长过程中非常容易产生应力分布不均匀的区域,这些应力分布不均匀的区域在晶体的生长和使用中往往容易产生开裂,对晶体的可靠性和使用寿命有着非常大的影响[16-18],拉曼光谱通过观察拉曼特征峰的位移可以很好地对晶体的应力分布进行显微拉曼成像。分别对掺杂了Fe2O3和未掺杂Fe2O3的晶体在选定的微区内以865 cm-1特征峰的位置对晶体的应力分布进行了显微拉曼成像。图5a、5b分别为未掺杂Fe2O3和掺杂了Fe2O3的晶体865 cm-1特征峰位置的显微拉曼成像图。从图5可以看到,未掺杂Fe2O3的晶体表面应力分布非常均匀,没有应力明显集中的区域;而掺杂Fe2O3的晶体表面应力分布很不均匀,存在明显的应力分布集中区域,这表明掺杂了Fe2O3后造成晶体表面的应力分布均匀性下降。

3 结论

显微拉曼成像系列测试研究结果表明,未掺杂Fe2O3比掺杂了Fe2O3的钽酸锂晶体的成分分布、Li含量分布和应力分布更加均匀,但掺杂了Fe2O3比未掺杂Fe2O3的钽酸锂晶体具有更少的本征缺陷,掺杂了Fe2O3的钽酸锂晶体存在明显的应力分布集中的区域,以上测试结果表明显微拉曼成像技术可以很好地应用于材料的化学成分和组分、本征缺陷、应力等化学物理性质的微观分布测试,测试结果也表明在钽酸锂晶体中掺杂Fe2O3虽然可以减少晶体的本征缺陷,但会造成晶体的成分分布、Li含量分布和应力分布的均匀性变差,这可能是由于掺杂后的晶体在降温的过程中更加容易产生偏析,从而使得成分分布、Li含量分布和应力分布的均匀性变差。