氧化铜矿选冶研究现状及展望

2021-10-12王美丽丰奇成王涵

王美丽,丰奇成,王涵

(1.昆明理工大学省部共建复杂有色金属资源清洁利用国家重点实验室,云南 昆明 650093;2.昆明理工大学国土资源工程学院,云南 昆明 650093)

据统计在我国有色金属材料消费中铜仅次于铝,由此可见我国对铜的需求非常大。我国铜矿资源丰富,但是难以富集的氧化铜矿在我国总铜矿资源中的比例较高。我国氧化铜矿呈现贫矿多、共伴生矿床多、中小型矿多、难采难选矿多;富矿少、单一矿床少、大型与特大型矿少、易采易选矿少的特点。我国易处理铜矿在铜矿资源日益开采的情况下不断减少,从而使难处理铜矿比例随之增大,其中难处理氧化铜矿占有一定的储量。虽然我国在处理性质复杂、种类繁多的氧化铜矿过程中积累了一定的经验,但难处理氧化铜矿的选别对于选矿生产来说仍是一个难题。本文针对氧化铜矿目前已有的处理方法进行了阐述以及对氧化铜矿未来的选冶方向进行了展望。

1 氧化铜矿难选原因概述

氧化铜矿是指氧化率大于30%的铜矿石。一般位于物理化学条件极为复杂的矿床上部的氧化带,矿物组成和结构构造较为复杂,位于氧化带的氧化铜矿同样具有嵌布粒度较细、易泥化、表面亲水性较强和伴生有用组分多的特点[1],使氧化铜矿分选的难度在一定程度上有所增加。根据可浮性差异可以将氧化铜矿石分为容易进行硫化浮选的矿石即易选矿石;中等可选矿石;以及难以直接用硫化浮选法进行回收的如硅孔雀石、胆矾、水胆矾、赤铜矿等的难处理矿石。

刘殿文等[2]对取自云南东川汤丹氧化铜矿的孔雀石纯矿物进行了分粒级浮选试验,结果显示-10 μm的微细粒最难上浮,上浮率仅为26.4%,而其他粒级的上浮率均可达90%,由此可见粒度嵌布过细可影响氧化铜矿物的回收率,这是因为-10 μm的微细粒的粒度太小质量太轻,缺少能够与气泡碰撞的动能,故也就无法黏附在气泡上随气泡上升至矿浆表面被选别出来。因此嵌布粒度细的氧化铜矿难以用常规浮选法选别。氧化铜矿含泥量高时,在浮选氧化铜的过程中矿泥会吸附在气液界面上影响氧化铜矿的浮选[3]。硅孔雀石难选的原因是矿物表面的亲水性较强,捕收剂与硅孔雀石之间的吸附只能在表面的孔隙内完成,且两者之间的吸附极不牢固。此外,硅孔雀石对矿浆酸碱度的要求比较高,浮选时矿浆呈弱酸性时其可浮性极好,在弱酸性条件下矿物表面占优势的是易溶于水的Cu2+,而在碱性矿浆中硅孔雀石表面以H3SiO4-和H2SiO42-为主,可浮性极差。氧化铜矿硫化浮选实验中矿浆呈弱碱性,因此较难选别,常流失于尾矿中。水胆矾难选的原因是自身的可浮性很差难以被捕收剂捕收。而胆矾和氯铜矿是可溶性的难选氧化铜矿,会溶解于矿浆中从而不能被捕收剂捕收。

2 氧化铜矿的处理方法

2.1 浮选法

浮选法是根据矿浆中各种矿物表面化学性质差异,使目的矿物颗粒选择性的附着于气泡上,并借助于气泡的上浮力富集于泡沫层被分选出来的过程,是目前选别氧化铜矿的主要方法之一。

2.1.1 直接浮选法

用捕收剂直接捕收未经过预先硫化的矿物的方法称为直接浮选法。该工艺只适用于处理以高品位孔雀石为主,脉石成分不太复杂、性质比较简单的易选氧化铜矿石,由于碱土金属离子与重金属离子对石英有活化作用,因此含碱土金属离子或重金属离子的矿石不可以用该法选别。满足上述条件的氧化铜矿石较少,限制了直接浮选法在选别氧化铜矿中的应用,因此硫化浮选法的应用很快便替代了直接浮选法的应用。至今,只有脂肪酸浮选法曾获得过工业应用。赵援[4]等用脂肪酸直接浮选法对景谷、滇中和个旧的氧化铜矿进行了实验研究,其结果并不理想。赵玉卿[5]等用脂肪酸浮选法对矿物种类复杂的西藏某低品位氧化铜矿进行了实验研究,铜回收率仅为46%。

2.1.2 硫化浮选法

氧化铜矿石处理方法中最常用的就是硫化浮选法,常用硫化钠做硫化剂。氧化铜矿物难选的原因是:矿物表面具有离子键,而离子键可以通过静电吸附吸引水分子使矿物表面形成水化膜或水化层,从而表现出强的亲水性。水化膜或水化层又可将捕收剂与矿物表面隔绝开来,阻碍了两者之间的作用,使氧化铜矿石难以被捕收。硫化浮选法是先将氧化铜矿物用可溶性硫化剂预先硫化,然后再用浮选硫化矿的捕收剂捕收硫化后的氧化铜矿物的过程。硫化浮选法选别氧化铜矿效果较好的原因是因为在加入硫化剂后,氧化铜矿物表面迅速吸附HS-或S2-,使矿物表面形成了呈硫化矿性质的金属硫化物膜,增强了可浮性,可有效的被硫化矿类捕收剂捕收,从而实现氧化铜矿物的有效浮选[6]。

硫化钠的用量决定硫化浮选效果是否理想。硫化钠既是有色金属氧化矿的活化剂又是硫化矿的抑制剂,因此适量的硫化钠可以活化氧化铜,而过量的硫化钠则会抑制硫化后呈现硫化矿性质的氧化铜矿物。为了减轻硫化钠的抑制作用,在工业上常采用将添加点设在磨机、分级机溢流和浮选回路中的分段添加法。

Feng等[7]研究了浮选过程中硫离子与孔雀石表面的相互作用,研究发现在孔雀石表面硫化处理后,矿物表面形成了多种硫化产物,其中二硫化物和多硫化物对浮选有积极作用;当矿浆中硫离子残留浓度过高时会减少矿物表面捕收剂的吸附,使矿物的疏水性降低,不利于孔雀石的浮选。同时,作者通过浮选试验、吸附试验、XPS分析和zeta电位测定发现添加乙二胺可改善孔雀石的硫化效果和浮选性能,这是由于孔雀石经乙二胺改性后,矿物表面的Cu(II)转变为Cu(I),导致矿物表面形成了大量的硫化亚铜组分,且表面活性Cu位点也增多,从而有利于黄药类捕收剂附着。

Wu等[8]研究了铵离子对孔雀石浮选的影响,微浮选实验结果表明,添加硫化钠和硫酸铵比单独添加硫化钠有更好的硫化效果,加入硫化铵后浮选回收率提高了约27个百分点,这表明铵离子可以强化孔雀石的硫化浮选。为了研究NH4+强化孔雀石硫化的机理,进行了DFT计算,结果表明,NH4+和S2-共吸附在孔雀石表面的负吸附能大于S2-单独吸附在孔雀石表面的负吸附能,这表明,当NH4+存在时S2-易吸附在孔雀石表面。另外,通过对比NH4+和S2-吸附在孔雀石表面前后所有原子态和原子群的密度分布后发现,加入铵盐后NH4+与Cu2+发生了反应,使Cu的三维轨道峰更接近费米能级,且重叠峰明显强于S2-在孔雀石表面的吸附,这说明孔雀石被无机铵盐活化后更易吸附硫离子。并且发现,NH4+与S2-共吸附在孔雀石表面与S2-直接吸附在矿物表面相比,S转移了更多的电子加强了硫离子的吸附,同样证实了无机铵盐对孔雀石的硫化作用优于直接硫化作用。

骆兆军等[9]研究了多硫化钠在孔雀石浮选过程中的作用,发现最佳的硫化剂是五硫化钠。用同量的Na2S·9H2O、二硫化钠、四硫化钠、五硫化钠做硫化剂分别选别孔雀石,获得的回收率为57.38% ~ 64.72%、46.20% ~ 83.23%、46.20% ~83.23%、87.16% ~ 96.24%,从中可以看出硫化剂含硫量越大,浮选指标越好。通过研究多硫化钠的硫化机理发现,吸附在孔雀石表面的黄药量随多硫化钠含硫量的增加而增加。

对于含泥量高的氧化铜矿进行硫化浮选时,可以先进行预先脱泥,然后再用硫化钠进行诱导浮选。李荣改等[10]对某地泥化氧化铜矿进行了先采用浮选脱泥后进行闭路硫化浮选试验最获得了铜精矿品位为21.14%,回收率为81.1%的良好指标,试验结果表明采用“预先脱泥+Na2S诱导浮选法”可有效的回收矿石中的铜元素。

2.1.3 组合药剂

组合用药是浮选药剂的研究重点,虽然人们对新型药剂的使用也有所研究,但新型药剂的使用没有组合用药的研究与应用广泛。组合用药制度在国内外著名选厂都有所应用,国内的选别经验也证明了组合用药具有一定的优越性。特性不同的药剂组合后会对性质不同的矿物表面起作用,从而提高药剂的总活性。而且组合药剂中的每种药剂可以促进、强化其他药剂的作用。因此组合药剂的使用比单一药剂的使用效果好。组合药剂中使用最多的是组合捕收剂。

艾光华等[11]采用单一的丁基黄药浮选某铜硫矿新辟矿源得不到理想的指标后,进行了药剂制度的调整,在硫化后采用丁黄药+羟肟酸+煤油用量之比为1:1:1的组合捕收剂进行浮选后,该铜矿的选别指标得到了大幅度的提升,小型试验铜回收率达79.47%,铜回收率提高了20.54%,且铜精矿品位提高了1.04%。和英等[12]对荣达矿业的甲乌拉矿30#井进行了浮选试验研究,试验结果表明采用单一捕收剂浮选该矿石时选别指标不理想,用丁基黄药+异戊基黄药再用丁胺黄药加以辅助捕收铜时,捕收效果较好,可以得到铜精矿品位为16.2%,回收率为81.92%的选别指标。费九光等[13]在充分硫化的条件下用1:1.5用量配比的羟肟酸钠与丁基黄药浮选铜录山氧化铜矿,获得了精矿品位与回收率分别为16.09%、84.23%的回收指标,铜的回收率可达90.96%。

2.2 浸出法

难以用浮选法处理的难选氧化铜矿石可以用浸出法处理。浸出法就是选择合适的浸出剂选择性的溶解原矿中的目的矿物,使目的矿物溶于溶液中从而与脉石矿物分离开来的过程,常采用萃取-电积法从浸出液中回收金属铜。常见浸出法包括酸浸、氨浸、细菌浸出法。

2.2.1 酸浸

酸浸适用于处理含硅、铝等酸性脉石矿物的氧化铜矿石,是湿法处理氧化铜矿石的主要工艺。可以从低品位氧化铜中提取铜,也可以从表外矿或者残矿中提取铜。该工艺常用硫酸作为浸出剂,硫酸具有廉价易得的特点从而使酸浸工艺投入成本低,酸浸采用渗滤浸出或搅拌浸出的方式浸出铜因此也具有工艺简单的优点,此外酸浸还具有环境污染小、铜浸出率高等优点。其缺点是浸出液中杂质含量较高在后续提纯铜时不易获得符合冶炼需求的铜精矿,在处理含钙氧化铜矿石时钙的氧化物会消耗硫酸从而导致浸出剂的消耗量增大,酸浸还存在有时难以进行固液分离的问题以及防酸设备基建费较高的缺点。

孙建军等[14]以硫酸为浸出剂处理铜冶炼渣来回收有价金属铜,考察了浸出温度,浸出时间,硫酸浓度,浸出液固比,氧化剂添加量对铜浸出率的影响。实验结果表明:铜矿物的颗粒越小,化学反应速率越快,浸出到平衡的时间越短。此外,浸出过程中温度的升高、硫酸浓度的增加与浸出时间的延长都会使铜浸出率增大。在未加入氧化剂时,铜浸出率很低,加入氧化剂后铜浸出率增加的较明显。在浸出温度70℃,浸出时间180 min,硫酸浓度2 mol/L,液固比8:1,双氧水添加量400 m L/kg的最佳条件下,铜浸出率为91.2%。胡善有[15]对命名为LB、JY的两种小型氧化铜矿用硫酸浸出,浸出11 h后LB铜矿的浸出率为94%,JY铜矿石的浸出率为85%。徐惠等[16]对某矿山的低品位氧化铜在较优条件下进行了酸浸,可获得60% ~75%的浸出率。酸浸后可以通过萃取-电积法、沉淀-浮选法、沉淀载体浮选法等来获取铜,均可以获得较好的指标。袁盛朝[17]将氧化率和结合率高的氧化铜矿磨至-0.074 mm 76%后用4%的硫酸搅拌浸出1 h,然后再加入磨细的铁粉搅拌十分钟后浮选,酸浸后进行置换—浮选从氧化铜矿石中回收铜,可获得铜精矿品位为35.81%, 回收率为92.92%的选别指标。陈焕麟等[18]采用浸出-沉淀-载体浮选法处理难选氧化铜矿石获得了铜精矿品位为29.94%,回收率为81.21%的回收指标。

2.2.2 氨浸

当氧化铜矿石中含有大量碱性脉石或泥质较多时,可以采用氨浸法进行处理。氨浸法可以直接处理原矿,也可处理原矿经浮选后获得的产品,还可以处理还原焙烧后的原矿、精矿及尾矿。氨浸过程中铜被缓慢的浸出并与过量的氨生成了铜氨络合物,但在高温高压下铜氨络合物不稳定易分解成Cu2+和氨气。从浸出液中回收铜的方法有蒸氨和萃取-电积法。氨浸法具有浸出液中杂质较少、浸出液可以循环使用的优点,由于一般采用氨-铵作为浸出剂所以氨浸法对设备的腐蚀性较小。缺点是耗能高会增大投资成本,并且对环境有一定程度的污染。艾文斌[19]用压缩空气-氨浸法处理广兴化工厂的氧化铜矿,铜浸出率和回收率分别可达96%与94%以上。毛莹博等[20]对新疆滴水氧化铜矿石在最佳浸出条件下进行氨浸试验,铜的浸出率可达85%以上。臧宏等[21]采用氨浸-萃取-电积工艺处理高碱性脉石低品位氧化铜矿,阴极铜产品中金属铜含量大于99.99%说明采用氨浸法处理该矿石是可行的,并通过经济分析发现该工艺有显著的经济效益。

2.2.3 细菌浸出

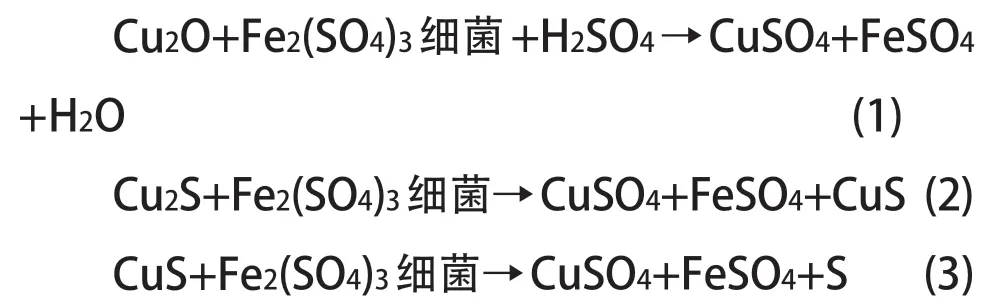

碳酸盐含量较少的氧化铜及硅酸盐型氧化铜矿石可用细菌浸出法处理。该工艺是利用细菌自身的氧化还原特性及其代谢产物,使铜矿物的某些组分氧化或还原,以可溶性或沉淀形式分离出来以得到目的矿物的过程。常用的细菌是氧化铁硫杆菌,一般是在金属硫化矿的酸性矿坑水中分离出来的。细菌浸出具有绿色环保、操作成本低的优点。细菌与氧化铜作用机理见式(1) ~ (3)。

德兴铜矿与紫金山铜矿是我国微生物浸铜应用的最典型的两个案例,其中紫金山铜矿在经过对堆浸过程中温度、氧化还原电位、pH值与Fe3+浓度等多因素匹配的实验以及对多菌种协同浸矿机制等规律进行研究后,建立了生物堆浸与萃取电积生物浸出场,获得了80%的铜提取率,年产阴极铜达到了两万t;而德兴铜矿是我国典型的大型废石场生物浸出矿山,通过对浸出剂类型、喷淋方式与强度、溶液渗流规律等进行工业试验后,建立了废石生物浸出-萃取电积厂, 年产铜金属达2000 t[34]。此外,路殿坤等[22]对中条山低品位铜矿在最优条件下进行了微生物浸出实验,在常温下浸出86 h后得出了铜浸出率为80%的结果。

2.3 联合工艺

仅用浮选法和浸出法选别难选氧化铜矿不理想时,可采用联合工艺以获得良好的回收效果,这是由于在联合工艺中每个分工艺可以发挥自身的优势,以实现优势互补,从而高效、低成本的开发利用难处理氧化铜矿石。联合工艺主要包括以下几种:

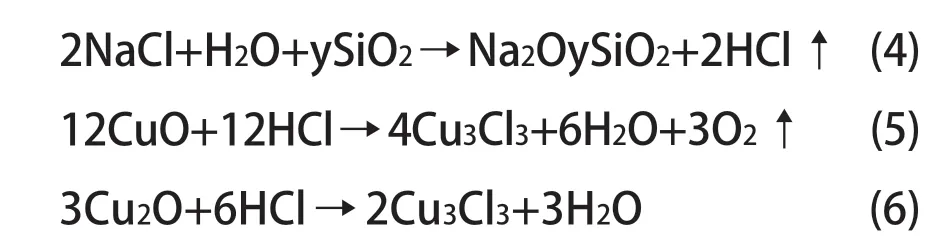

(1) 离析浮选法:离析-浮选法选氧化铜矿是将矿石破碎或磨细到一定粒度,然后加入卤化物食盐和还原剂煤粉或焦炭,在高温下进行焙烧,高温下氯化钠分解出的HCl气体与氧化铜矿中的铜反应生成氯化铜,其反应公式如(4) ~ (6),Cu3Cl3离析在炭粒表面上还原成铜粒或铜的硫化物,然后用浮选法回收的过程。离析法适用于处理含泥多、结合氧化铜高的矿石以及被氢氧化铁、铝硅酸锰所浸染过的铜矿石。但是由于投资高、成本大的原因还没有进行大规模的投入工业生产。

(2) 氨浸-硫化沉淀-浮选法:在氨与二氧化碳存在的条件下对加入硫粉的矿浆进行加压浸出,氧化铜矿物与NH3和CO2反应生成铜铵络合物,铜铵络合物溶解在矿浆后立即又被元素硫沉淀为硫化铜,不经固液分离对矿浆直接进行蒸馏以回收NH3和CO2, 再用浮选法回收人工沉淀硫化铜与矿石中的自然硫化铜[23]。这种方法可适用于嵌布粒度极细的氧化铜矿石。金继祥[24]对汤山难处理氧化铜矿采用了氨浸-硫化沉淀-浮选法的处理方法,得到精矿品位为30.85%,铜回收率为86.4%的良好指标。

(3) 浮选-酸浸工艺:该工艺处理氧化铜矿石时,先用浮选工艺回收所选氧化铜矿石中的易选氧化铜矿,然后再用酸浸工艺回收剩余的难选氧化铜矿。该工艺多用于处理性质较复杂的氧化铜矿石和混合型铜矿石。袁明华等[25]采用浮选-硫化浸出工艺处理云南某氧化铜矿,结果显示,浮选过程中铜的回收率为61.33%,酸浸后铜回收率为26.91%,铜总回收率为88.24%。

(4) 硫化焙烧-浮选法:由于硫对有色金属具有较强的亲和力,因此在高温下添加硫化剂后,铜矿物表面发生硫化反应使铜的氧化物转换为相应的硫化物,从而使不能用选矿或其他方法直接进行处理的氧化铜矿可以用浮选法进行回收。此外,细颗粒矿泥的比表面积在焙烧过程中会有很大程度的减小,可使细粒矿泥团聚,消除了矿泥对浮选过程的影响,因此焙烧过程也利于氧化铜矿物的浮选回收。韦华祖[26]用硫化焙烧-浮选法处理孔雀石和石英混合样所得的结果与孔雀石纯矿物的硫化焙烧一浮选结果相吻合,表明该工艺在理论上是可行的。

(5) 浮选-高梯度磁选-浸出法:该工艺是先采用硫化浮选法选别氧化铜原矿得到精矿和尾矿,再用高梯度磁选选别浮选尾矿得到磁选精矿和磁选尾矿,最后用硫酸浸出磁选精矿与磁选尾矿得到金属铜的过程。BAI等[27]用浮选-高梯度磁选-浸出法工艺处理非洲赞比亚的氧化铜矿石,浮选部分得到品位为29.37%,回收率为32.22%的铜精矿,酸浸磁选精矿、磁选尾矿后得到的铜浸出率为28.44%和26.95%,最终得到铜的总回收率为87.61%。张凤华等[28]采用浮选-强磁选-分级- (磁精矿+强磁尾细粒) 酸浸工艺处理某复杂难选氧化铜矿,浮选部分得到铜品位为22.84%、铜回收率为69.49%的铜精矿,酸浸铜回收率26.40%, 铜总回收率为95.89%,回收指标较理想。

3 结 语

氧化铜矿在铜矿资源中占有一定的比例,贮储量非常可观。在易选氧化铜矿石资源日益耗尽的现状下,人们把开发利用的研究重点放在了难选氧化铜矿石上。在氧化铜矿的处理方法中,虽然细菌浸出法因环保的优点受到人们的关注,但工业上实际应用较少,还需进一步研究利用。在实际生产中,硫化浮选法和酸浸法仍是目前处理氧化铜矿石的主要方法,当采用一种工艺选别氧化铜矿石难以获得理想效果时,可通过选冶联合工艺或组合药剂的使用来提高氧化铜矿的选别指标。低品位的复杂难选氧化铜矿用常规选别法难以高效、低成本的回收,选冶联合工艺和组合药剂的使用成为了必然的选择。