随车起重机立柱结构的设计与分析

2021-10-11阎慧杰李俊峰李坦汀

□ 阎慧杰 □ 车 璐 □ 李俊峰 □ 李坦汀 □ 邵 腾

山西航天清华装备有限责任公司 山西长治 046000

1 设计背景

折臂式随车起重机是一种新型起重运输机械,集运输与起重于一体,属于多功能产品,具有高效、快捷、灵活,以及维修维护方便等诸多优点,已广泛应用于抢救抢修、车站吊装等多个领域[1]。应某竞争性采购项目需求,笔者承担设计额定起重质量不小于1 500 kg的某型号折臂式随车起重机的任务。对标随车起重机技术要求,依托以往多种型号随车起重机设计经验,对这一项目的折臂式随车起重机进行设计。

2 随车起重机结构

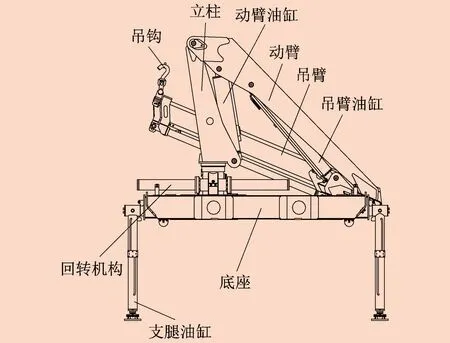

所设计的折臂式随车起重机主要机械机构包括底座、支腿油缸、回转机构、立柱、动臂油缸、动臂、吊臂、吊臂油缸、吊钩等,如图1所示。立柱是折臂式随车起重机的重要组成部件,立柱上部与动臂铰接,立柱下部与底座总成连接,立柱同时与动臂油缸进行铰接。立柱是折臂式随车起重机中连接底座与动臂的关键部件,笔者通过NX三维软件完成折臂式随车起重机立柱结构的三维立体建模,应用有限元仿真分析软件对立柱结构进行有限元分析,并对折臂式随车起重机最大起重质量工况进行计算和强度校核,获得最大起重质量工况下立柱结构的应力云图与变形云图,以此验证立柱结构的设计是否满足设计和性能要求[2]。

图1 折臂式随车起重机机械结构

3 技术要求

折臂式随车起重机的技术要求如下:

(1) 额定起重质量不小于1 500 kg;

(2) 在额定起重质量工况下,工作幅度不小于2 500 mm;

(3) 回转角度为360°;

(4) 结构合理可靠,具有良好的防盐雾、防湿热性能;

(5) 立柱结构自身质量不大于110 kg。

4 立柱结构设计

4.1 立柱结构组成

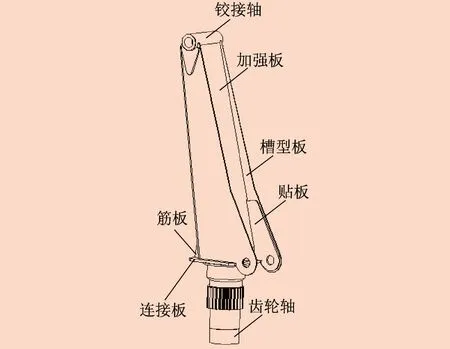

立柱是折臂式随车起重机中连接底座实现回转,且连接动臂实现翻转的关键部件。立柱结构组成如图2所示,主要包括槽型板、加强板、贴板、齿轮轴、连接板、筋板、铰接轴等部件。立柱结构中,各部件通过焊接方式形成箱型结构体。为了保证立柱结构强度,在槽型板内部两侧焊接加强板和贴板,在槽型板背面底部焊接筋板。采用槽型板,可以有效减小焊接量,实现结构简化。立柱结构中,齿轮轴与上端连接板通过焊接固定,再与立柱主体焊接成型。

图2 立柱结构组成

4.2 立柱结构工作原理

立柱结构中,齿轮轴与回转机构活塞杆齿条啮合,实现折臂式随车起重机的360°回转功能。齿轮轴上安装轴套,采用油杯注油方式定期润滑维护,减少磨损。铰接轴与动臂铰接,实现动臂的自由翻转。立柱主体侧面底部开孔,与动臂油缸通过铰接轴铰接,支撑动臂油缸实现变幅动作,驱动动臂翻转。

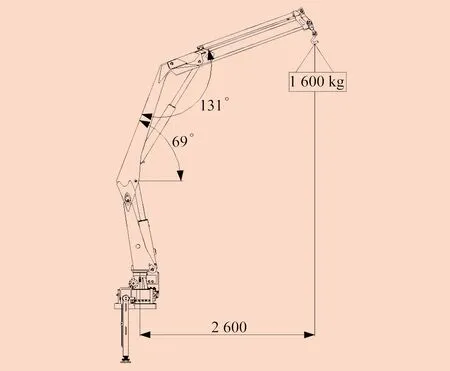

5 极限工况分析

为满足额定起重质量不小于1 500 kg、额定工作幅度不小于2 500 mm的技术要求,综合考虑系统压力、起升力矩等因素,将设计指标设定为工作幅度2 600 mm、起吊质量1 600 kg,对折臂式随车起重机进行操作。最大起重质量工况如图3所示。当立柱主体与动臂水平夹角为69°,动臂与吊臂夹角为131°时,处于折臂式随车起重机最大起重质量工况,工作幅度达到2 600 mm,起重质量为1 600 kg。在此工况下,立柱结构受力达到最大,折臂式随车起重机的最大起重力矩约为42 kN·m。

图3 最大起重质量工况

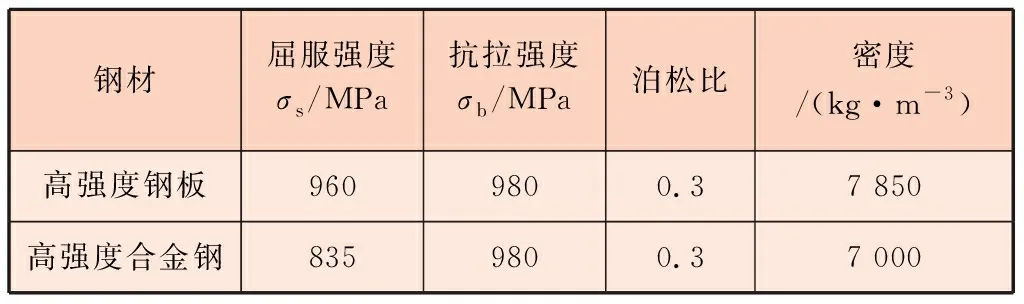

6 立柱结构受力分析

综合考虑钢板的力学性能与加工特性,为满足起吊技术要求,立柱主体采用屈服强度为960 MPa的高强度钢板,厚度为4 mm。其余部件厚度不一,其中齿轮轴采用调质后的高强度合金钢。此类钢材强度高,耐磨性、焊接性、耐候性良好,具有较高的平整度与尺寸精度,表面质量良好,可以满足折臂式随车起重机的性能要求。所选钢材力学性能参数见表1。

表1 钢材力学性能参数

根据表1数据可得,高强度钢板的屈强比约为0.98,高强度合金钢的屈强比约为0.85,两者均大于0.7,均为高强度钢。根据GB/T 3811—2008《起重机设计规范》载荷组合A进行计算,取安全因数n为1.48[3]。

钢材的基本许用应力[σ]为:

[σ]=(0.5σs+0.35σb)/n

(1)

通过式(1)计算,可得高强度钢板的基本许用应力为556 MPa,高强度合金钢的基本许用应力为514 MPa。

为满足立柱结构设计要求,结合材料性能,立柱结构整体刚度变形量应不大于3.5 mm。

采用NX软件对折臂式随车起重机各部件进行建模,并赋予相应的材料属性,获得各部件的质量,以及力矩平衡求解时所需的几何尺寸。基于三维模型,可以得到立柱结构质量约为60 kg,满足技术指标要求。

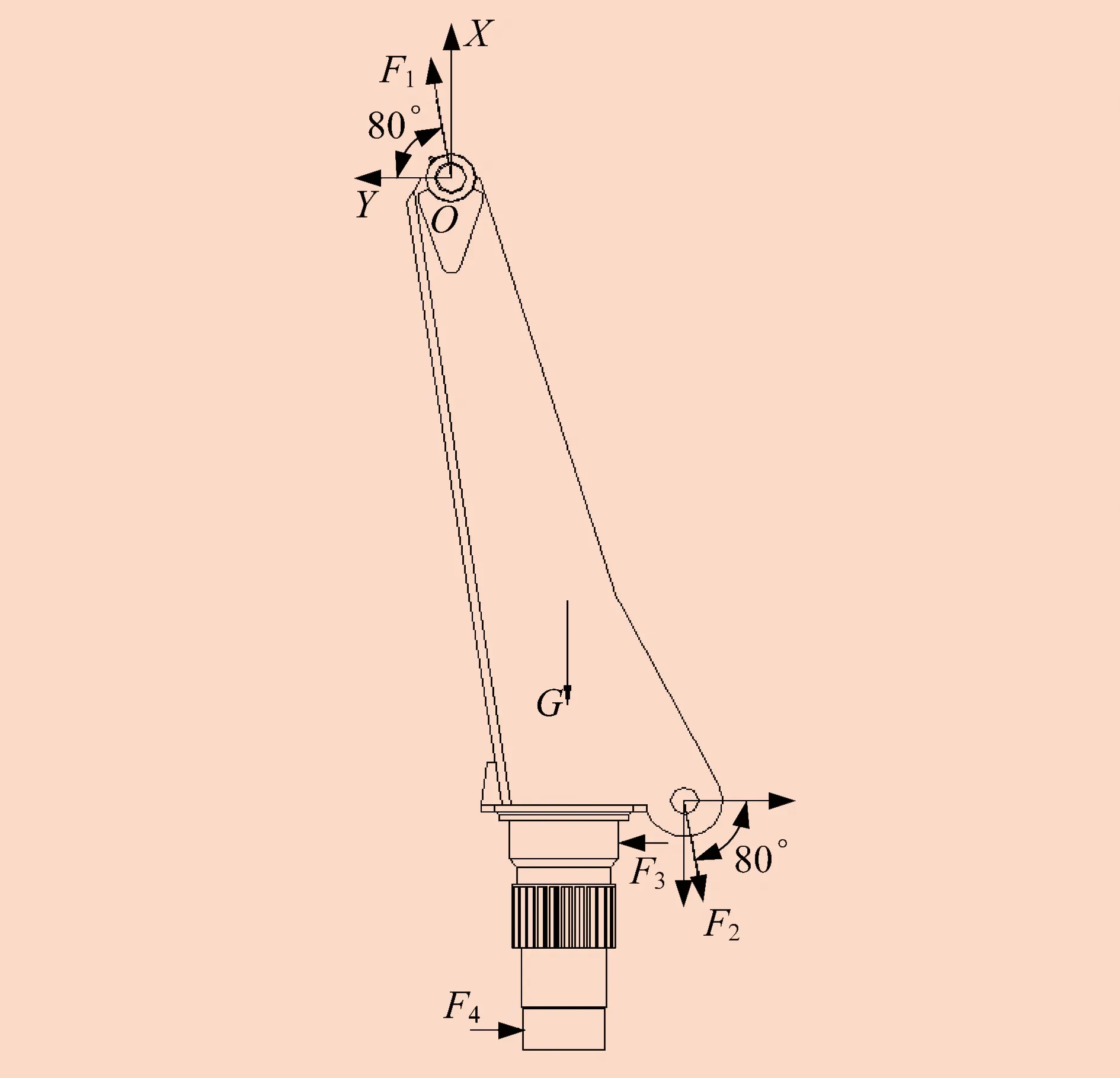

在最大起重质量工况下,立柱与动臂铰接处及与动臂油缸铰接处是主要承载静载荷的部位。立柱受力分析如图4所示。以动臂与立柱的铰接点为原点,建立XOY坐标系。记立柱与动臂铰接处受力为F1,与Y轴夹角为80°,立柱与动臂油缸铰接处受力为F2,立柱齿轮轴上下复合衬套受力为F3、F4。基于受力和力矩平衡,计算可得F1为2.1×105N,F2为2.1×105N,F3与F4大小相等,为1.35×105N。

图4 立柱受力分析

7 有限元分析

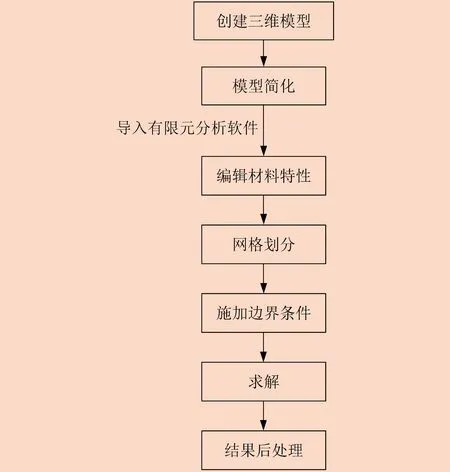

有限元分析的基本思想是将复杂问题简单化,然后进行求解,可以归纳为“化整为零,积零为整”。有限元分析已广泛应用于各种工程设计领域,笔者应用有限元分析方法对折臂式随车起重机立柱结构进行静力学分析。对立柱结构进行有限元分析的基本流程包括三维模型建立、模型简化、网格划分、求解等,如图5所示。

图5 立柱结构有限元分析流程

7.1 创建模型

采用NX三维软件建立折臂式随车起重机立柱结构三维立体模型,保存为.stp格式文件,导入有限元分析软件[4]。进行有限元分析时,一般使模型理想化。为了提高分析精度,在原有完整的三维模型基础上进行简化,简化原则如下:① 认定立柱结构所用材料为均质线性弹性材料;② 将对分析影响不大的工艺孔、细小孔、安装孔等开孔删除;③ 不考虑焊缝形式及焊接应力对分析的影响;④ 保留主要承载受力部件,删除对分析影响不大的细小部件。将模型导入有限元分析软件后,定义模型材料。通过材料数据库对立柱各部件设定所用钢材力学属性后,对立柱三维模型整体进行网格划分。采用六面体对模型进行划分网格,网格大小设为10 mm,局部应力集中处采用2倍网格细化。网格划分后模型节点数为101 775,单元数为50 873。立柱结构网格划分模型如图6所示。

图6 立柱结构网格划分模型

7.2 施加边界条件

在立柱齿轮轴上施加固定约束,从而限制X轴、Y轴、Z轴方向的移动。根据对立柱结构的受力分析,在有限元模型中对应位置施加静态载荷。立柱结构的重力以重力加速度的形式施加。

7.3 分析结果

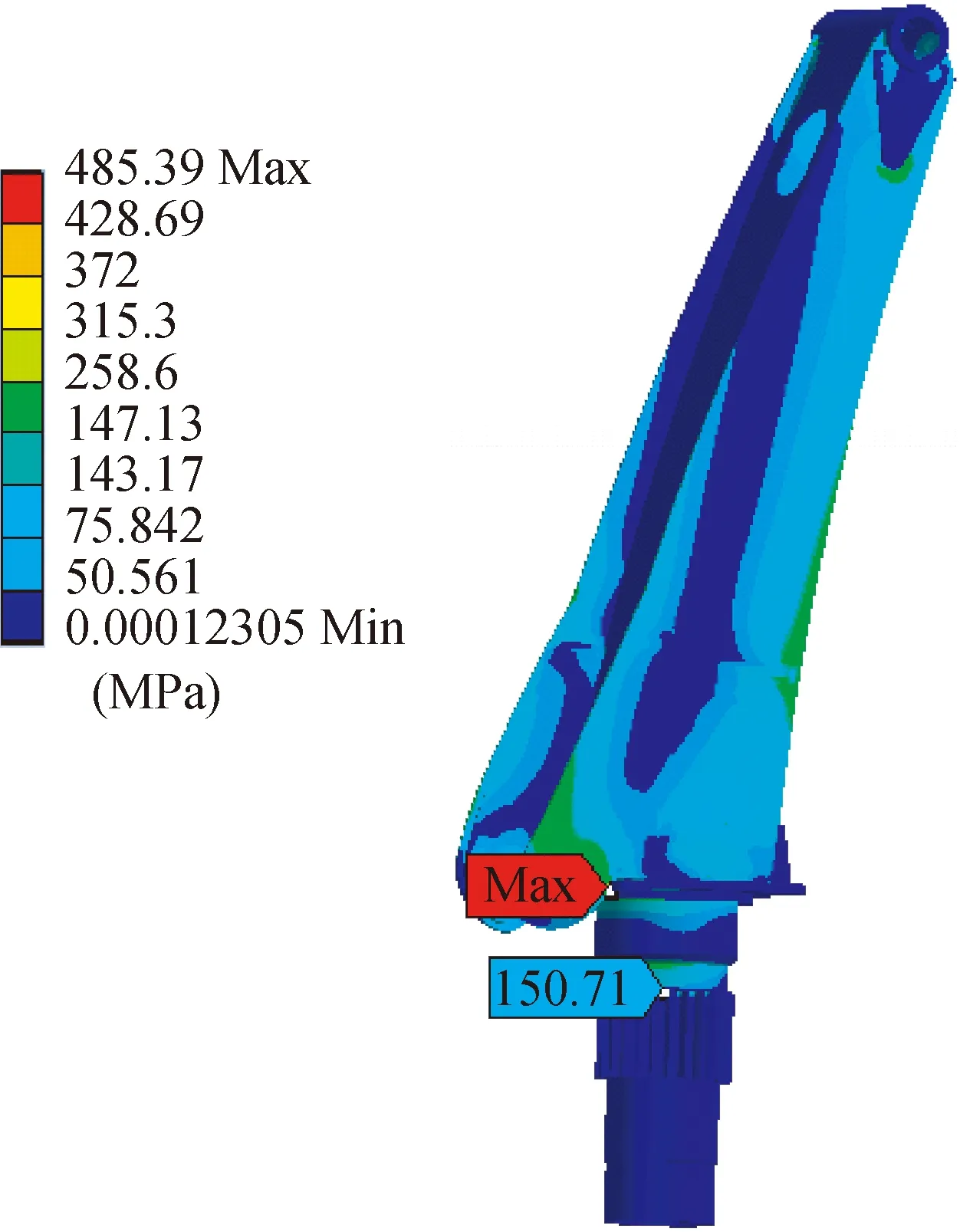

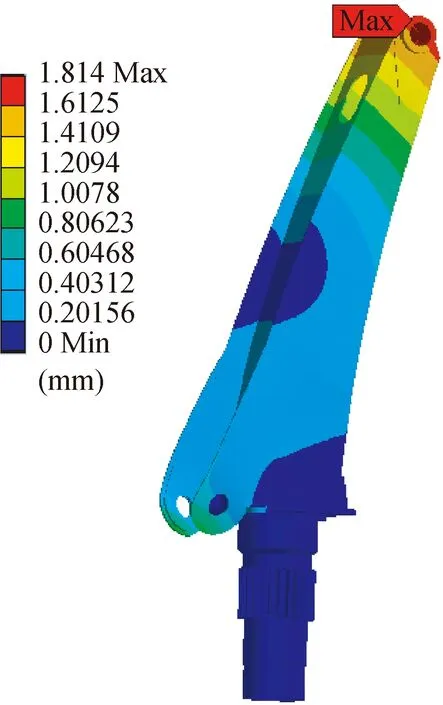

进行仿真求解计算,得到立柱结构等效应力云图和总变形云图,分别如图7、图8所示。从图7中可以看出,立柱槽型板拐点处应力最大,应力最大值约为485 MPa,立柱齿轮轴最大应力约为151 MPa,均小于各自钢材的基本许用应力。从图8中可以看出,立柱结构最大变形约为1.8 mm。可见,立柱结构满足折臂式随车起重机强度和刚度要求[5-11]。

图7 立柱结构等效应力云图

图8 立柱结构总变形云图

8 结束语

笔者采用NX三维软件创建折臂式随车起重机立柱结构三维立体模型,模拟起吊1 600 kg物体,在极限工况下进行静载荷受力分析。

仿真分析结果表明,立柱结构最大应力小于所选钢材的基本许用应力,立柱结构稳定可靠,强度满足折臂式随车起重机设计要求。立柱结构总体最大变形约为1.8 mm,刚度满足设计要求。

应用仿真软件进行有限元分析,可以有效提高折臂式随车起重机的设计效率。通过有限元分析方法对立柱结构进行分析,同时为起重机产品其它结构的进一步优化提供了参考。